一种伺服驱动张力辊的微张力控制系统及方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明主要属于隔膜涂布设备领域,涉及了一种伺服驱动张力辊的微张力控制系统,本发明还涉及该伺服驱动张力辊的微张力控制方法。

背景技术

目前的隔膜涂布设备,采用被动摆辊,即气缸驱动摆辊机构,多圈电位器控制放料、收料,由于隔膜设备的材料一般是PE、PP与之类似的表面有孔薄膜,基材厚度一般为6-25μm,表面的孔要求锂离子可以通过,电子不可以通过,一般张力设定在2N至15N之间,张力要求较小。传统控制方法采用气缸推动摆辊控制电机速度,用于调整收放料端张力,这种方式张力不稳定,会造成膜表面的孔变形,影响产品质量,成品率低,同时也无法实现微张力要求。

发明内容

本发明公开了一种伺服驱动张力辊的微张力控制系统,解决了现有设备在微张力情况下,收放料无法保持张力稳定的问题。

本发明所采用的技术方案是,一种伺服驱动张力辊的微张力控制系统,包括安装导轨上的CPU模块,CPU模块电连接模拟量输入输出模块、数字量输入输出模块,CPU模块通过以太网网线连接HMI人机界面、摆辊伺服驱动器及张力轴伺服驱动器,摆辊伺服驱动器连接摆辊伺服电机,摆辊伺服电机连接摆辊机构,张力轴伺服驱动器连接张力轴伺服电机,张力轴伺服电机连接减速机构,减速机构连接张力轴,模拟量输入输出模块分别连接张力传感器与多圈电位器。

本发明的特点还在于,张力传感器安装在张力轴两侧下方,多圈电位器安装于摆辊机构轴端。

CPU模块通过数字量输入输出模块连接继电器后,对应连接摆辊伺服电机和张力轴伺服电机,数字量输入输出模块连接张力轴开关,张力轴开关连接张力轴开关指示灯。

摆辊伺服驱动器采用西门子V90系列型号摆辊伺服驱动器,所述摆辊伺服电机采用1FL6系列型号摆辊伺服电机,摆辊伺服电机自带20位多圈绝对值编码器,编码器采用1FL6系列型号。

HMI人机界面采用西门子人机界面,CPU模块采用西门子S7-1500控制器,安装导轨采用西门子S7-1500,张力传感器采用厦门微控MCT型号张力传感器。

本发明的另一目的是提供一种伺服驱动张力辊的微张力控制方法。

本发明的另一技术方案是,一种伺服驱动张力辊的微张力控制方法,其特征在于,具体控制过程如下:

步骤1、启动机构前,将应用程序存储在CPU模块当中,根据HMI人机界面显示张力轴运行状态及设定参数,输入张力值;再根据不同材料及工艺,设置设备主机速度V=0时,P值、I值、PI限制值;当设备主机速度V>0时的P值、I值、PI限制值,输入参数通过PROFINET通信方式传送至CPU模块中;

步骤2、分别通过张力传感器采集张力波动信号,多圈电位器采集摆辊机构位置信号;

步骤3、打开张力轴开关,数字量输入输出模块接收张力轴开关信号,张力轴开关指示灯变亮,通过数字量输入输出模块反馈张力轴伺服电机的使能信号,然后按下整机启动按钮,整机启动,张力轴处于使能状态,但整机速度V=0,开始建立整机零速张力;

步骤4、进行张力建立,张力传感器反馈张力值PV经过CPU模块的PID运算,将速度指令传递给摆辊伺服电机,调节反馈张力值PV,使摆辊机构处于中位平衡状态;

步骤5、多圈电位器位置实际值对应电压PD经过CPU模块的PID运算,将转速指令传递给张力轴伺服电机,张力建立时,当多圈电位器模拟量对应的电压为0伏,即多圈电位器处于中位处;

步骤6、零速张力稳定后,根据不同材料及工艺所需的速度进行加速,设备主机速度V>0m/min时,根据步骤1中的设备主机速度V>0m/min时的P值、I值、PI限制值,使用步骤4和步骤5中的PID运算,通过计算块计算得出V>0m/min时的PID调节量,将调节量对应的转速与张力轴伺服电机9当前转速叠加,进而控制张力轴伺服电机9。

本发明的特点还在于,

步骤2具体过程为张力传感器通过张力放大器把张力信号以0-10V电压型模拟量传送给模拟量输入输出模块;多圈电位器把摆辊机构的位置信号以0-±10V电压型模拟量传送给模拟量输入输出模块,张力传感器反馈张力值为PV、多圈电位器实际位置对应的电压为PD;

步骤4具体步骤如下:

步骤4.1、在HMI人机界面上输入张力设定值SP,根据公式计算得出张力传感器反馈张力值PV:PV=F

步骤4.2、CPU模块通过PROFINET通信方式把PID调节量V

步骤5的具体步骤如下:

步骤5.1、计算得出多圈电位器位置实际值对应电压PD,PD=A

步骤5.2、CPU模块通过PROFINET通信方式把PID调节量V

步骤1中输入张力值范围为2-15N,P值范围为0.8-2.5;I值范围为10-30秒;PI限制值范围为500-8000。

本发明的有益效果是:本发明一种伺服驱动张力辊的微张力控制系统,通过控制伺服摆辊电机与张力轴伺服电机速度,实现设备料膜小张力及张力稳定性能,通过CPU模块对张力轴伺服电机的张力控制,实现摆辊结构始终处于中位,张力传感器反馈张力值与设定张力值处于平衡状态,张力轴以主机速度转动,解决了现有设备在微张力情况下,收放料无法保持张力稳定的问题。本发明不仅实现了隔膜设备微张力性能的要求,保证了张力平稳,而且提高了产品质量与成品率,具有操作简便、省时等特点。

附图说明

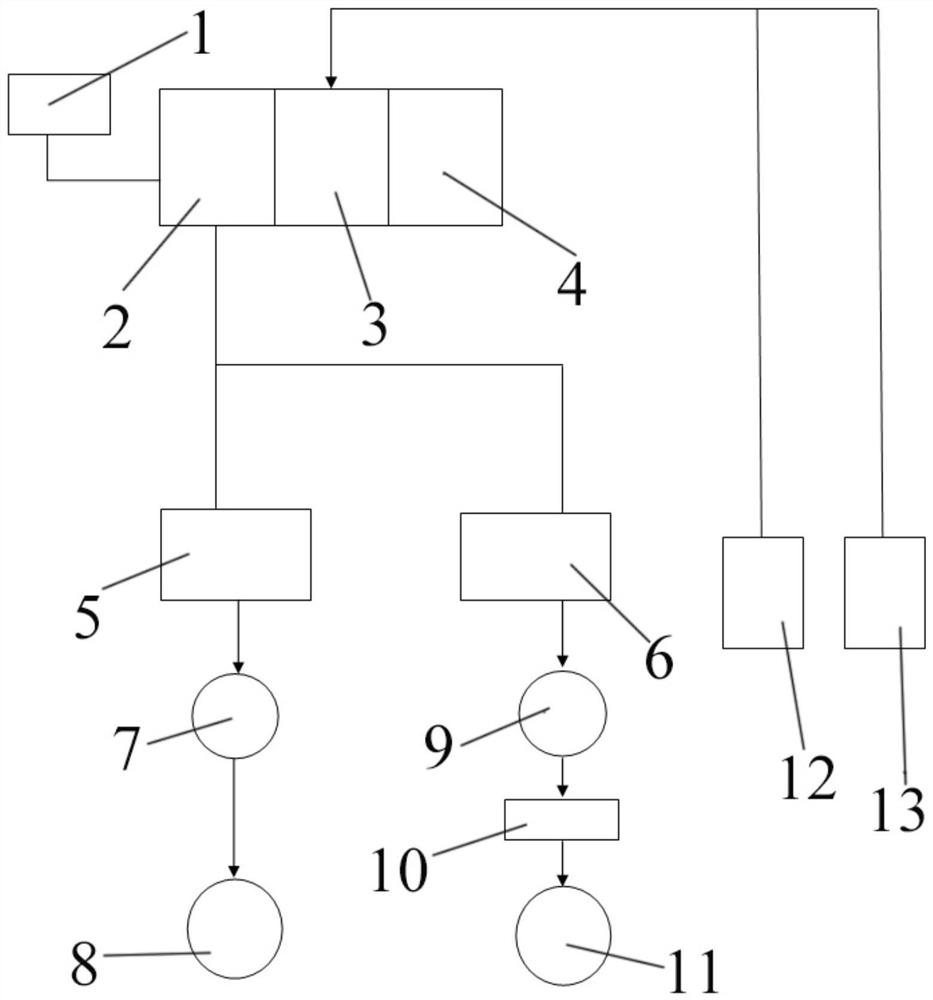

图1是本发明一种伺服驱动张力辊的微张力控制系统的拓扑图。

图2是本发明一种伺服驱动张力辊的微张力控制系统的摆辊电机张力控制系统图;

图3是本发明一种伺服驱动张力辊的微张力控制系统的张力轴电机张力控制系统图。

图中,1.HMI人机界面,2.CPU模块,3.模拟量输入输出模块,4.数字量输入输出模块,5.摆辊伺服驱动器,6.收放料伺服驱动器,7.摆辊伺服电机,8.摆辊机构,9.张力轴伺服电机,10.减速机构,11.张力轴,12.张力传感器,13.多圈电位器。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明一种伺服驱动张力辊的微张力控制系统,如图1所示,包括安装导轨上的CPU模块2,CPU模块2电连接模拟量输入输出模块3、数字量输入输出模块4,CPU模块2通过以太网网线连接HMI人机界面1、摆辊伺服驱动器5及张力轴伺服驱动器6,摆辊伺服驱动器5连接摆辊伺服电机7,摆辊伺服电机7连接摆辊机构8,张力轴伺服驱动器6连接张力轴伺服电机9,张力轴伺服电机9连接减速机构10,减速机构10连接张力轴11,模拟量输入输出模块3分别连接张力传感器12与多圈电位器13。

张力传感器12安装于张力轴11两侧下方,多圈电位器13安装于摆辊机构8轴端:张力传感器12通过张力放大器把张力信号传送给模拟量输入输出模块3;多圈电位器13把摆辊机构8的位置信号传送给模拟量输入输出模块3。

CPU模块2通过数字量输入输出模块4连接继电器后,对应连接摆辊伺服电机7和张力轴伺服电机10,数字量输入输出模块4连接张力轴开关,张力轴开关信号及其电机使能反馈信号接入数字量输入输出模块4,张力轴开关连接张力轴开关指示灯。摆辊机械机构8连接编码器,编码器电连接CPU模块2。

HMI人机界面1、CPU模块2、模拟量输入输出模块3、数字量输入输出模块4组成控制机构;张力传感器12读取外部张力,多圈电位器13进行位置信号检测,从而构成张力反馈机构;摆辊伺服驱动器5、张力轴伺服驱动器6、摆辊伺服电机7、摆辊机构8、张力轴伺服电机9、减速机构10、张力轴11共同组成整个系统的执行机构。

本实施例中HMI人机界面1采用西门子人机界面;CPU模块2采用西门子S7-1500控制器;安装导轨采用西门子S7-1500;摆辊伺服驱动器5采用西门子V90系列型号摆辊伺服驱动器;摆辊伺服电机7采用1FL6系列型号摆辊伺服电机,摆辊伺服电机7自带20位多圈绝对值编码器,编码器采用1FL6系列型号;张力传感器12采用厦门微控MCT型号张力传感器。

本发明一种伺服驱动张力辊的微张力控制方法,具体控制过程如下:

步骤1、启动机构前,将应用程序存储在CPU模块2当中,根据HMI人机界面1显示张力轴11运行状态及设定参数,输入张力值;再根据不同材料及工艺,设置设备主机速度V=0时,P值、I值、PI限制值;当设备主机速度V>0时的P值、I值、PI限制值,输入参数通过PROFINET通信方式传送至CPU模块2中;

步骤1中输入张力值范围为2-15N,P值范围为0.8-2.5;I值范围为10-30秒;PI限制值范围为500-8000;HMI为人机界面1用于显示张力轴11运行状态及设定参数,CPU模块2作为整个系统的控制中枢,处理所有的逻辑动作和张力控制。

步骤2、分别通过张力传感器12采集张力波动信号,多圈电位器13采集摆辊机构位置信号;

步骤2具体过程为张力传感器12通过张力放大器把张力波动信号以0-10V电压型模拟量传送给模拟量输入输出模块3;多圈电位器13把摆辊机构8的位置信号以0-±10V电压型模拟量传送给模拟量输入输出模块3,张力传感器12反馈张力值为PV、多圈电位器13实际位置对应的电压为PD;

步骤3、打开张力轴开关,数字量输入输出模块4接收张力轴开关信号,张力轴开关指示灯变亮,通过数字量输入输出模块4反馈张力轴伺服电机9的使能信号,然后按下整机启动按钮,整机启动,张力轴11处于使能状态,但整机速度V=0m/min,开始建立整机零速张力。

步骤4、进行张力建立,张力传感器12反馈张力值PV经过CPU模块2的PID运算,将速度指令传递给摆辊伺服电机7,调节反馈张力值PV,使摆辊机构8处于中位平衡状态,如图2所示,具体步骤如下:

步骤4.1、在HMI人机界面1上输入张力设定值SP,根据公式计算得出张力传感器12反馈张力值PV:PV=F

步骤4.2、CPU模块2通过PROFINET通信方式把PID调节量V

步骤5、多圈电位器13位置实际值对应电压PD经过CPU模块2的PID运算,将转速指令传递给张力轴伺服电机9,实现张力闭环控制;张力建立时,当多圈电位器13模拟量对应的电压为0伏,即多圈电位器13处于中位处,如图3所示,具体步骤如下:

步骤5.1、计算得出多圈电位器13位置实际值对应电压PD,PD=A

步骤5.2、CPU模块2通过PROFINET通信方式把PID调节量V

步骤6、零速张力稳定后,根据不同材料及工艺所需的速度进行加速,设备主机速度V>0m/min时,根据步骤1中的设备主机速度V>0m/min时的P值、I值、PI限制值,使用步骤4和步骤5中的PID运算,通过计算块计算得出V>0m/min时的PID调节量,将调节量对应的转速与张力轴伺服电机9当前转速叠加,进而控制张力轴伺服电机9。

本发明一种伺服驱动张力辊的微张力控制方法,根据张力设定值、张力传感器反馈张力值、多圈电位器位置实际值对应电压,经过PID运算,得出调节量转换为转速,进而控制摆辊伺服电机7与张力轴伺服电机9,实现了隔膜设备微张力性能的要求,保证张力平稳,使设备张力轴实现微张力调节,提高了控制精度。

- 一种伺服驱动张力辊的微张力控制系统及方法

- 一种液压张力温轧机微张力控制系统及方法