一种干式高压线圈及其制备工艺

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及高频高压开关电源中的变压器技术领域,尤其涉及一种干式高压线圈及其制备工艺。

背景技术

高压线圈是变压器的核心组件,其特点是匝数较多,通常在1000匝以上,制造工艺复杂。高压线圈的设计方案直接影响高频高压变压器的分布电容和漏感,这两项参数是高频高压变压器的重要指标,所以,高压线圈的设计方案对于变压器整体性能非常重要。

高压线圈的设计方案主要有两种,一种是采用油纸绝缘的油浸式变压器用高压线圈;另一种是采用环氧树脂绝缘的干式变压器用高压线圈。目前,干式变压器用的高压线圈通常与铁芯、低压线圈灌封在一起,因用于灌封的环氧树脂传热能力较差,不利于变压器散热,影响变压器的可靠性和寿命。环氧树脂在灌封过程中需要使用金属模具,开模费用较高,直接影响变压器新产品的开发成本。

发明内容

本发明要解决的技术问题是克服现有的缺陷,提供一种干式高压线圈及其制备工艺,将变压器中对环境和制造工艺需求较高的高压线圈采用模块化设计方案,同时适用于油浸式变压器和环氧树脂绝缘干式变压器,线圈设计结构自带模具,无需开模,在实现运行免维护的同时,降低了生产成本,本发明方法尤其适用于变压器新产品试制,可以有效解决背景技术中的问题。

为了解决上述技术问题,本发明提供了如下的技术方案:

本发明提供一种干式高压线圈,包括:

高压线圈骨架;

绝缘线,所述绝缘线绕设在所述高压线圈骨架外表面;

环氧树脂,所述环氧树脂包裹在所述绝缘线以及所述高压线圈骨架的外表面,固化形成一刚体;

浇注模具,所述浇注模具设置于所述环氧树脂外表面;

采样板,所述采样板一侧与所述高压线圈骨架和所述浇注模具连接;

出线端和进线端,所述出线端和进线端分别设置于所述高压线圈骨架两端。

作为一种优选方案,所述绝缘线采用分段绕制,分别独立绕制于所述高压线圈骨架上。

作为一种优选方案,所述采用分段绕制的绝缘线,共分成12段,共包括2400匝绝缘线,每段绝缘线200匝,并采用单根导线绕制。

作为一种优选方案,每两段之间过渡部分设置有DMD绝缘纸。

作为一种优选方案,每段内每层绝缘线为20匝,共10层,每两层之间采用玻璃丝带分隔。

作为一种优选方案,所述浇注模具下端与所述采样板和所述高压线圈骨架之间通过502胶水粘结。

作为一种优选方案,所述采样板由PCB板制成,且在所述采样板内部印制有10匝采样线圈。

作为一种优选方案,所述采样板上设置有接地连接点,且该接地连接点与所述绝缘线的接地端相连。

作为一种优选方案,所述环氧树脂采用耐热等级为H级的双酚A双组分环氧树脂,A、B组分混合粘度低于1000帕斯,采用高温固化工艺,环氧树脂固化后的耐压强度需高于20千伏/毫米。

第一方面具有如下技术效果或者优点:采用整体封装设计,导线与绝缘材料通过环氧树脂固化为一个刚体,无需借助变压器主绝缘材料,即可实现高压状态下正常工作。

其中,高压线圈骨架1的主要作用是为绝缘线绕制提供支撑,其外径与线圈有效内径尺寸相同。

绝缘线采用分段绕制方案,本设计方案将2400匝导线分为12段,每段200匝,采用单根导线绕制,在制作过程中,段与段之间过渡部分使用DMD绝缘纸加强绝缘。

段内每层导线为20匝,共10层,层间采用玻璃丝带作为分隔,可以提高线圈散热效率。

浇注模具下端与采样板、高压线圈骨架通过502胶水粘在一起,其作用是为环氧树脂浇注提供模具。

采样板由PCB板制成,内部印制匝采样线圈,作用是测量变压器高压线圈实时电压。

采样板上布置接地连接点,与绝缘线的接地端相连,此接地端同时作为10匝采样线圈的接地端。

进线端与出线端为高压线圈的对外接口,通常线圈从进线端开始绕制,绕向与变压器磁通方向符合右手定则。绕制过程中监测层间尺寸与段间尺寸,这两项尺寸会影响变压器的寄生参数。

环氧树脂采用耐热等级为H级的双酚A双组分环氧树脂,A、B组分混合粘度低于1000帕斯,采用高温固化工艺,环氧树脂固化后的耐压强度需高于20千伏/毫米。

第二方面,一种制备所述的干式高压线圈的工艺,包括以下步骤:

步骤1:将高压线圈骨架进行清洗,烘干后进入制作环节;

步骤2:将绝缘线一端固定在高压线圈骨架上,按右手定则确定的绕向后,进行绕制;

步骤3:绕制完成后,放入烘箱进行干燥;

步骤4:将绕制完成的线圈与采样板、浇注模具通过502胶水粘接在一起,粘接牢固后进入下一步骤;

步骤5:将双组分环氧树脂按工艺要求进行混合,搅拌均匀,放入真空箱脱气后,注入浇注模具;

步骤6:将上述工件放入烘箱,加热至130℃,保持3小时,自然冷却至室温,干式高压线圈制作完成。

第二方面与第一方面所起到的作用相同,故在此不再赘述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

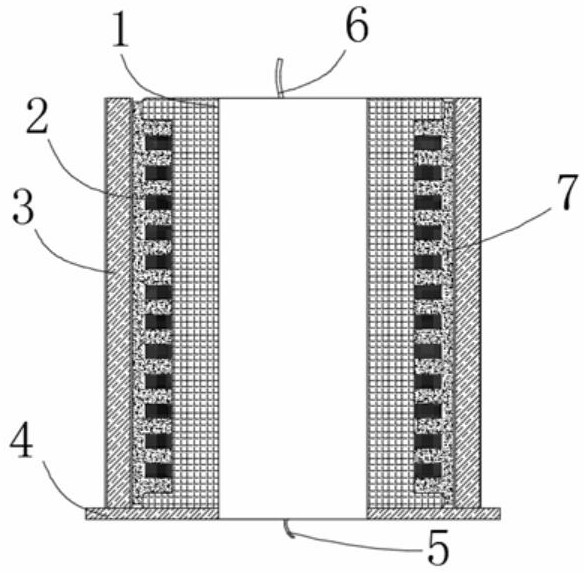

图1是本发明实施例中干式高压线圈示意图。

图2是本发明实施例中干式高压线圈俯视图。

图3和图4是本发明实施例中干式高压线圈的高压线圈骨架示意图。

图5和图6是本发明实施例中干式高压线圈的浇注模具示意图。

图中标号:1-高压线圈骨架,2-绝缘线,3-浇注模具,4-采样板,5-进线端,6-出线端,7-环氧树脂。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、 “第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、 “第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中, “多个”的含义是两个或两个以上,除非另有明确具体的限定。

为了更好地理解上述技术方案,下面将结合说明书附图以及具体实施方式对上述技术方案进行详细的说明。

实施例:

请参阅图1-6,本实施例提供一种干式高压线圈,包括:高压线圈骨架1;

绝缘线2,所述绝缘线2绕设在所述高压线圈骨架1外表面;

环氧树脂7,所述环氧树脂7包裹在所述绝缘线2以及所述高压线圈骨架1的外表面,固化形成一刚体;

浇注模具3,所述浇注模具3设置于所述环氧树脂7外表面;

采样板4,所述采样板4一侧与所述高压线圈骨架1和所述浇注模具3连接;

出线端6和进线端5,所述出线端6和进线端5分别设置于所述高压线圈骨架1两端。

本实施例提供的干式高压线圈,所述绝缘线2采用分段绕制,分别独立绕制于所述高压线圈骨架1上。

本实施例提供的干式高压线圈,所述采用分段绕制的绝缘线2,共分成12段,共包括2400匝绝缘线,每段绝缘线200匝,并采用单根导线绕制。

本实施例提供的干式高压线圈,每两段之间过渡部分设置有DMD绝缘纸。

本实施例提供的干式高压线圈,每段内每层绝缘线2为20匝,共10层,每两层之间采用玻璃丝带分隔。

本实施例提供的干式高压线圈,所述浇注模具3下端与所述采样板4和所述高压线圈骨架1之间通过502胶水粘结。

本实施例提供的干式高压线圈,所述采样板4由PCB板制成,且在所述采样板4内部印制有10匝采样线圈。

本实施例提供的干式高压线圈,所述采样板4上设置有接地连接点,且该接地连接点与所述绝缘线2的接地端相连。

本实施例提供的干式高压线圈,所述环氧树脂7采用耐热等级为H级的双酚A双组分环氧树脂,A、B组分混合粘度低于1000帕斯,采用高温固化工艺,环氧树脂固化后的耐压强度需高于20千伏/毫米。

第一方面具有如下技术效果或者优点:采用整体封装设计,导线与绝缘材料通过环氧树脂7固化为一个刚体,无需借助变压器主绝缘材料,即可实现高压状态下正常工作。

其中,高压线圈骨架1的主要作用是为绝缘线2绕制提供支撑,其外径与线圈有效内径尺寸相同,高压线圈骨架1为玻璃钢骨架,玻璃钢骨架由FR4玻璃钢型材加工而成,内部空腔用于安装变压器磁芯。

绝缘线2采用分段绕制方案,本设计方案将2400匝导线分为12段,每段200匝,采用单根导线绕制,在制作过程中,段与段之间过渡部分使用DMD绝缘纸加强绝缘。

段内每层导线为20匝,共10层,层间采用玻璃丝带作为分隔,可以提高线圈散热效率。

浇注模具3下端与采样板4、高压线圈骨架1通过502胶水粘在一起,其作用是为环氧树脂浇注提供模具,其中,浇注模具3为环氧筒,环氧筒采用玻璃钢材质制作,可以采用型材加工,也可以采用模具批量浇注制作。

采样板4由PCB板制成,内部印制10匝采样线圈,作用是测量变压器高压线圈实时电压。

采样板4上布置接地连接点,与绝缘线2的接地端相连,此接地端同时作为10匝采样线圈的接地端。

进线端5与出线端6为高压线圈的对外接口,通常线圈从进线端5开始绕制,绕向与变压器磁通方向符合右手定则。绕制过程中监测层间尺寸与段间尺寸,这两项尺寸会影响变压器的寄生参数。

环氧树脂7采用耐热等级为H级的双酚A双组分环氧树脂,A、B组分混合粘度低于1000帕斯,采用高温固化工艺,环氧树脂固化后的耐压强度需高于20千伏/毫米。

第二方面,一种制备所述的干式高压线圈的工艺,包括以下步骤:

步骤1:将高压线圈骨架进行清洗,烘干后进入制作环节;

步骤2:将绝缘线一端固定在高压线圈骨架上,按右手定则确定的绕向后,进行绕制;

步骤3:绕制完成后,放入烘箱进行干燥;

步骤4:将绕制完成的线圈与采样板、浇注模具通过502胶水粘接在一起,粘接牢固后进入下一步骤;

步骤5:将双组分环氧树脂按工艺要求进行混合,搅拌均匀,放入真空箱脱气后,注入浇注模具;

步骤6:将上述工件放入烘箱,加热至130℃,保持3小时,自然冷却至室温,干式高压线圈制作完成。

第二方面与第一方面所起到的作用相同,故在此不再赘述。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种干式高压线圈及其制备工艺

- 树脂浇注干式卷铁心变压器高压线圈制作方法及用该方法制作的高压线圈