特种车辆及其动力系统

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及特种车辆领域,特别涉及一种特种车辆及其动力系统。

背景技术

传统的车辆包括发动机、传动轴、变速箱、驱动桥组件和驱动轮,通过发动机提供驱动力,通过变速箱改变来自发动机的转速和转矩,通过传动轴连接变速箱与驱动桥组件,驱动桥组件改变来自变速箱的转速和转矩,并将它们传递给驱动轮的机构,实现车辆的行走。

但是上述结构的车辆中,发动机带变速箱总成占用了车辆较大的布置空间,使得车辆上的上装及改装布置空间较小。

发明内容

本发明的目的在于提供一种特种车辆及其动力系统,以解决现有技术中车辆的上装及改装布置空间较小的问题。

为解决上述技术问题,本发明提供一种特种车辆的动力系统,包括:发动机,具有两并联设置的输出轴,所述输出轴绕其自身轴线旋转;液压主泵,位于所述发动机的其中一侧,与所述发动机的其中一输出轴连接,从而输出高压油,以驱动所述特种车辆的驱动车桥;装配支架,与所述液压主泵位于所述发动机的同侧,并与所述液压主泵之间具有高度差;传动泵,安装于所述装配支架处;所述传动泵与所述发动机的另一所述输出轴连接,从而输出高压油,以驱动所述特种车辆的后桥转向。

其中一实施方式中,所述传动泵包括并联设置的两液压泵,其中一所述液压泵与所述后桥转向连接,另一所述液压泵用于与所述特种车辆的散热系统连接。

其中一实施方式中,所述发动机的输出轴与所述液压主泵之间通过第一联轴器连接。

其中一实施方式中,所述第一联轴器的外周设有外壳;所述装配支架与所述外壳固定连接。

其中一实施方式中,所述装配支架呈板状,其沿竖向设置;

所述传动泵与所述装配支架通过紧固件实现连接。

其中一实施方式中,所述发动机的输出轴与所述传动泵之间通过第二联轴器连接。

其中一实施方式中,所述传动泵与所述后桥转向和所述散热系统分别通过第一连接管路连接。

其中一实施方式中,所述液压主泵与所述驱动车桥通过第二连接管路连接。

本发明还提供一种特种车辆,包括驱动车桥、后桥转向、散热系统以及如上所述的动力系统,所述驱动车桥与所述液压主泵连接,所述后桥转向与所述传动泵连接。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的动力系统通过发动机、液压主泵及液压马达的配合,实现了特种车辆的档位及车速的变化,相较于相关技术,省略了变速箱,增大了特种车辆的布置空间。

通过发动机驱动传动泵,再驱动后桥转向,实现了特种车辆的后轮转向,因此,本发明中的特种车辆实现了全轮转向,提高了特种车辆的机动性。

附图说明

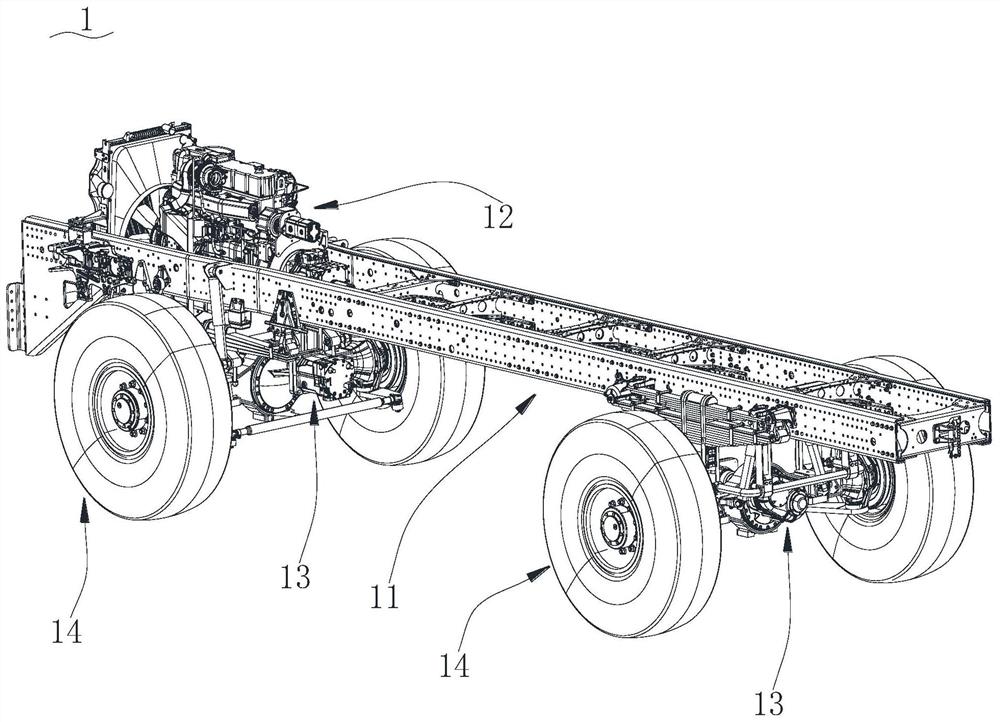

图1是本发明特种车辆其中一实施例的机构示意图;

图2是本发明动力系统其中一实施例的结构示意图;

图3是图2中动力系统的分解图;

图4是本发明驱动车桥其中一实施例的结构示意图;

图5是图4中驱动桥壳与安装支架的结构示意图;

图6是本发明动力系统驱动驱动车桥的原理图。

其中,附图标记说明如下:1、特种车辆;11、车架;12、动力系统;121、发动机;122、液压主泵;123、装配支架;124、传动泵;125、第一联轴器;126、第二联轴器;13、驱动车桥;131、驱动桥壳;132、安装支架;133、液压马达;14、行走轮;15、电磁阀;16、溢流阀。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

本发明提供一种特种车辆,其具有较大的上装及改装空间,适合于具有特殊用途的车辆,例如搅拌罐车、除雪车。

参阅图1,该特种车辆1包括车架11、动力系统12、驱动车桥13、行走轮14、后桥转向(图中未示出)以及散热系统(图中未示出)。

为方便说明,定义车架11的长度方向为纵向,车架11的宽度方向为横向。车架11靠近驾驶室的方向为前,远离驾驶室的为后。

车架11呈框架型,大致包括两平行间隔设置的纵梁以及设置于两纵梁之间的多个横梁。

动力系统12设置于车架11的前部。参阅图2和图3,动力系统12具体包括发动机121、液压主泵122、装配支架123和传动泵124。

发动机121固定于车架11的前部,用于为整个特种车辆1提供动力。具体地,发动机121具有两并联设置的输出轴,各输出轴绕其自身轴线旋转。本实施例中,两输出轴分别为第一输出轴和第二输出轴。

液压主泵122设置于发动机121的其中一侧。且液压主泵122位于发动机121的底部。本实施例中,液压主泵122位于发动机121的后侧。

液压主泵122的输入端与发动机121的第二输出轴通过第二联轴器126实现连接,而使液压主泵122的输入端与第二输出轴一起转动。具体地,液压主泵122的输入端与第二联轴器126的其中一端固定连接,第二输出轴与第二联轴器126的另一端固定链接。

液压主泵122在接受发动机121驱动,即第二输出轴旋转时,使液压主泵122的高压油输出。

本实施例中,液压主泵122可为柱塞泵,也可以为齿轮泵、螺杆泵,具体依据实际而设置。

装配支架123安装于第二联轴器126的外壳的上方,进而实现装配支架123与发动机121的连接。

具体地,装配支架123呈板状,并竖向设置。装配支架123的中部开设有一过孔,该过孔的轴线沿纵向延伸。

传动泵124与装配支架123连接而实现传动泵124的安装,使传动泵124与液压主泵122之间具有高度差。本实施例中,传动泵124包括两个并联设置的液压泵,两液压泵分别与后桥转向及散热系统连接,进而驱动后桥转向及散热系统进行工作。两液压泵与后桥转向和散热系统分别通过第一连接管路连接。

具体地,传动泵124与发动机121之间通过第一联轴器125连接,而使传动泵124的输入端与发动机121的第一输出轴一起转动。传动泵124在接受发动机121驱动,即第一输出轴旋转时,使传动泵124的高压油输出。

第一联轴器125位于第二联轴器126的上方。传动泵124的输入端穿过装配支架123上的过孔,与第一联轴器125连接,从而实现与发动机121的第一输出轴连接。具体地,传动泵124的输入端与第一联轴器125的其中一端固定连接,第一输出轴与第一联轴器125的另一端固定连接。

驱动车桥13包括设置于车架11前部的前驱动车桥13和设置于车架11后部的后驱动车桥13。前驱动车桥13与后驱动车架11沿车架11的长度方向即沿纵向间隔设置。驱动车桥13与液压主泵122通过第二连接管路连接。

前驱动车桥13位于动力系统12的后方,具体位于液压主泵122的后方。参阅图4和图5,前驱动车桥13包括驱动桥壳131、安装支架132以及液压马达133。

驱动桥壳131沿横向延伸,并通过前悬架与车架11连接。

驱动桥壳131的两端均安装有行走轮14。

安装支架132设置于驱动桥壳131长度方向的中部,并凸伸出驱动桥壳131的一侧,本实施例中,安装支架132凸伸出驱动桥壳131的后侧。具体在本实施例中,安装支架132与驱动桥壳131一体成型,提高了前驱动车桥13的整体强度。

液压马达133与安装支架132连接而实现液压马达133的安装,且液压马达133与行走轮14连接而驱动行走轮14的转动,进而实现行走功能。

本实施例中,安装支架132的内部具有一安装空间,该安装空间的周壁上设有内花键。液压马达133的外周设有外花键,外花键与内花键适配而实现液压马达133的安装。

其他实施例中,还可以是,安装空间的周壁上开设有内平键槽。液压马达133的外周开设有外平键槽,外平键槽与内平键槽相匹配,以通过平键实现液压马达133与安装支架132的连接。

又一实施例中,安装支架132与液压马达133之间还可以通过法兰以及紧固件实现连接。

液压马达133与液压主泵122之间通过液压管路实现连接,进而将液压主泵122所输送的高压油转换为机械能,进而驱动行走轮14进行转动。

具体地,液压马达133与液压主泵122之间还设有电磁阀15。发动机121驱动液压主泵122,动力经由电磁阀15驱动液压马达133,液压马达133驱动行走轮14。

电磁阀15具有弹簧位和得电位,在电磁阀15处于弹簧位时,液压马达133正转,特种车辆1处于前进状态。在电磁阀15处于得电位时,液压马达133反转,特种车辆1处于倒车状态。

后驱动车桥13位于前驱动车桥13的后方,其安装支架132凸伸出驱动桥壳131的前侧。

后驱动车桥13在发动机121驱动,电磁阀15在处于弹簧位时,液压马达133反转,从而与前驱动车桥13配合而使特种车辆1处于前进状态。电磁阀15处于得电位时,液压马达133正转,从而与前驱动车桥13配合而使特种车辆1处于倒车状态。

后驱动车桥13的其余结构均与前驱动车桥13一致,可参考前驱动车桥13的描述,在此不一一赘述。

参阅图6,动力系统12为驱动车桥13提供动力,使驱动车桥13工作的原理如下:

发动机121启动,驱动液压主泵122,动力经由电磁阀15驱动前驱动车桥13的电磁阀15和后驱动车桥13的电磁阀15。此时,前驱动车桥13的电磁阀15处于弹簧位,其液压马达133正转,使前驱动车桥13处的行走轮14正转。后驱动车桥13的电磁阀15处于弹簧位,其液压马达133反转,使后驱动车桥13处的行走轮14反转。进而实现特种车辆1的前进。

发动机121启动,驱动液压主泵122,动力经由电磁阀15驱动前驱动车桥13的电磁阀15和后驱动车桥13的电磁阀15。此时,前驱动车桥13的电磁阀15处于的得电位,其液压马达133反转,使前驱动车桥13处的行走轮14反转。后驱动车桥13的电磁阀15处于得电位,其液压马达133正转,使后驱动车桥13处的行走轮14正转。进而实现特种车辆1的倒退。

进一步地,在液压主泵122与两液压马达133之间还设有一溢流阀16,溢流阀16设置于液压管路上,以避免液压管路过载,从而形成安全回路。

前驱动车桥和后驱动车桥均包括液压马达133,均通过液压主泵122驱动,而实现驱动的功能,使得前轮驱动车桥和后驱动车桥之间无需通过传动轴连接,提高了前驱动车桥和后驱动车桥的传动效率,且前驱动车桥和后驱动车桥之间具有空间,为上装及改装提供了布置空间。前驱动车桥和后驱动车桥之间无需传动轴,还使得本实施例中的特种车辆1的轴距可柔性化设计及调整,打破了某些短轴距车辆无法布置设计的壁垒。

通过发动机121、液压主泵122及液压马达133的配合,实现了特种车辆1的档位及车速的变化,相较于相关技术,省略了变速箱,增大了特种车辆1的布置空间。

后桥转向与传动泵124的其中一液压泵连接,接收该液压泵的驱动,进而实现转向功能。具体地,后桥转向包括液压油缸以及左转向轮和右转向轮,液压油缸设有两活塞杆,两活塞杆分别与左转向轮和右转向轮连接。液压油缸与传动泵124连接而接受动力驱动,使活塞杆向左移动或向右移动,从而实现转向。

通过发动机121驱动传动泵124,再驱动后桥转向,实现了特种车辆1的后轮转向,其中,前轮转向与相关技术中相同,因此,本发明中的特种车辆1实现了全轮转向,提高了特种车辆1的机动性。

散热系统与传动泵124的另一液压泵连接,接受该液压泵的驱动,使散热液体进行循环而实现散热功能。具体地,散热系统包括散热器、散热管路和位于散热管路内的散热介质。本实施例中,散热介质为油。

液压泵启动,提供动力使散热介质在散热管路流动并进入散热器内降温,再进入散热管路,进行循环。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的动力系统通过发动机、液压主泵及液压马达的配合,实现了特种车辆的档位及车速的变化,相较于相关技术,省略了变速箱,增大了特种车辆的布置空间。

通过发动机驱动传动泵,再驱动后桥转向,实现了特种车辆的后轮转向,因此,本发明中的特种车辆实现了全轮转向,提高了特种车辆的机动性。

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,如:因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 特种车辆动力系统高温环境进气模拟装置

- 特种车辆及其动力系统