一种利用有机废弃物生产炭的环保流水线及其生产方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及环保设备技术领域,特别涉及一种利用有机废弃物生产炭的环保流水线及其生产方法。

背景技术

目前废弃有机物的处理成为工业、农业、生活领域上的一个难题,例如木屑、秸秆、小麦杆等有机物,这些有机废弃物只有通过焚烧的方式才能处理,但是例如秸秆这些有机物焚烧对大气会产生严重的污染,不得进行焚烧。

炭在各个领域的应用非常广泛,例如人们常用炭取暖,烧烤、火锅用的燃料,特别是机制炭,由于它的无烟味,发热量大,燃烧时间长,故越来越受到人们的青睐。

目前对有机废弃物制备炭的生产方法其工艺复杂繁琐,生产的成本高,且对物料的烘干采用的是滚轮式烘干,这种烘干方式是容纳了大量的物料,因此在烘干时容易产生着火点,火灾隐患大。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种利用有机废弃物生产炭的环保流水线及其生产方法,以解决上述技术问题。

本发明的技术方案是这样实现的:一种利用有机废弃物生产炭的环保流水线,按照工作顺序依次包括进料段、烘干段、分离段、成型段、出料段以及裂解段;

所述进料段包括料仓、进料管以及第一风机,所述第一风机用于将料仓内的物料抽取至进料管并由进料管的出口端输送至烘干段;

所述烘干段包括热回收炉、烘干管组件以及第二风机,所述热回收炉的排气口与第一烘干组件的入口端连通实现热流与物料混合且将物料烘干,物料在第二风机的作用下沿烘干管组件的入口端向出口端方向运动;

所述分离段包括若干分离器;

所述成型段包括通道式绞龙以及挤出机,所述绞龙的入口端与若干分离器的出口端连通,所述绞龙下端设有若干下料口,每个下料口应对一个挤出机,所述挤出机用于将物料成型挤出至出料段;

所述裂解段用于将物料半成品裂解形成炭棒,裂解段的排气口与热回收炉连通实现热量回收。

通过采用上述技术方案,物料由料仓处进入进料管中,在第一风机的驱动下,由进料管吸入烘干管组件,热回收炉点火产生热流,热流和物料在烘干管组件中混合,一同由烘干管的入口端不断运动至出口端,该过程较长烘干效果极佳,且运动有序,不会造成堵塞,且采用通道式的容量较小,不容易发生火灾,整个管道与末段设备连通,能直接供气至末段设备,物料从烘干管组件出口端进入到分离器内,进行螺旋式下降,分离器的的口径由上至下逐渐变大,以减小风速和扬尘,物料进入绞龙内随着绞龙进行搅拌前进,物料经过每个出口时掉落入对应的挤出机内,进行挤出成型,半成品朝向出料段运动,由出料段对其进行分段处理,保证其每根半成品的长度大致相同,将半成品全部收集放置于框内,然后打开裂解炉,将半成品全部装满裂解炉,对裂解炉进行点火,点火一定时间后,停止,裂解炉自身保温6-12小时后取出成品,在保温的过程中裂解炉内产生热量回收至热回收炉再利用,热回收炉上设有安全管道,用于排出热回收炉内过剩的气体以防止爆炸,该工艺提高了整机的自动化程度,减少了人工成本,同时工艺简便,功耗少,进一步的降低了生产成本。

本发明进一步设置为:所述烘干管组件包括第一烘干组及第二烘干组,所述第一烘干组包括第一管道、第一分隔管以及第二管道,所述第一管道的出口端与第一分隔管的外侧壁上端连通,所述第二管道的入口端与第一分隔管的外侧壁下端连通,且该第二管道的另一端向上延伸依次贯穿第一分隔管的顶部及底部,第二管道的出口端与第二风连通实现物料由第一管道进入第一分隔管后再经第二管道抽取至第二烘干组,所述第二烘干组包括第三管道、第二分隔管以及第四管道,所述第三管道的入口端与第二风机连通,其出口端由第二分隔管的底部向上贯穿至顶部,且再沿第二分隔管的外侧向下延伸与第二分隔管的外侧壁下端连通,所述第四管道的入口端与第二分隔管的外侧壁上端连通,其出口端与若干分离器连通实现物料由第三管道进入第二分隔管再经第四管道排入分离器内。

通过采用上述技术方案,第二分隔管和第三管道形成类似p状,通过物料先沿第一管道进入第一分隔管的腔体中,再有第一分隔管的腔体进入到第二管道,沿第二管道运动至第二风机处,经第二风机的转换,进入到第三管道,在第三管道内循环进入到第二分隔管的内腔中,再由其内腔进入到第四管道,采用该烘干管组件能够减小容量,减小火灾发生的概率,同时能够防止堵塞,且该管道的组合使得增加了烘干物料的时间,因此物料被烘干的更加的充分,由第四管道进入到分离器内,进行气固分离,完全干燥的物料向下进入到绞龙内,第二风机为变频风机,若物料采用木屑的情况下,由于木屑中会掺杂铁钉,因此当物料由第二管道运动的至第二风机处的时候,风机转换频率,使得质量轻的被吸取,质量重的被留滞在第二管道的出口端处,且第二管道的出口端处下端开设有出钉口,用于将铁钉排出管道外。

本发明进一步设置为:所述热回收炉的排气口处设有除火管,该除火管的出口端与第一管道的入口端连通,所述除火管内设有第一保温层和阻燃层,所述热回收炉背离排气口的一侧设有第一点火器,所述第一点火器产生热流供入除火管内。

通过采用上述技术方案,该除火管可对管道内的热流进行锁热,防止热量散失浪费,同时起到防止管道燃烧的作用,对管道进行保护,除火管靠近热回收炉排气口的一端还设有65管,65管呈弯曲状,第一点火器对热回收炉进行点火升温。

本发明进一步设置为:所述裂解段包括若干裂解炉、第二点火器以及每个裂解炉对应设有排气管,所述排气管上设有用于将排气排出的气液进行分离的水冷装置,所述裂解炉包括上盖、加热口以及用于放置物料半成品的内腔,所述上盖与裂解炉可拆卸连接,所述排气管的入口端与上盖连通,排气管的出口端与热回收炉连通,所述加热口用于和第二点火器配合实现第二点火器对裂解炉内的物料半成品进行点燃烧制。

通过采用上述技术方案,该裂解炉用于对半成品进行加工,将半成品加工成炭,该裂解炉不需要消耗大量的能量便能够对半成品进行加工,裂解炉的外侧底部开设有加热口,第二点火器的喷火口对准该加热口,对其进行喷火,从而对裂解炉内的半成品进行燃烧点燃,第二点火器点火40-50分钟的区间内,即完成对半成品的加热,此时关闭第二点火器,裂解炉自身进行保温,由于炭本身中部有助燃的通孔,因此底部的炭可以对其上方的炭进行烧制,该过程不需要使用新的能量,起到了节能的效果,降低了生产成本,炭在燃烧的过程中会产生甲烷、氢气、气态焦油等物质,这些物质通过排气口排出,经过水冷装置时,气态的焦油遇冷转化为液态,甲烷和氢气由排气口排入到热回收炉中,再利用,甲烷和氢气为易燃气体,因此若不处理会发生爆炸,通过第一点火器对其进行燃烧,再次灌入烘干管组件中。

本发明进一步设置为:所述水冷装置包括呈中空设置的外管,所述排气管贯穿外管上下两端,所述外管的外侧壁下端设有进水管,其外侧壁上端设有出水管,所述进水管和出水管实现外管对排气管的循环水冷,所述进水管上设有用于进水管通断的阀门,所述排气管上连接有泵体,该泵体用于对裂解炉内的气体进行抽取并排入到热回收炉内,所述排气管上开设有用于滤出焦油的排油口。

通过采用上述技术方案,排气管通入外管内,外管与排气管之间形成空腔容纳水,排气管内的焦油遇冷会液化,沿排气管顺流而下,由排油口排出,排油由于液体的密度大于气体的密度,因此甲烷、氢气等气体会被排入到热回收炉中,并不会从排油口漏出,由于进水管位于出水管的下端,因此水满之后会从出水管溢出,以此来达到循环的目的,起到高效的冷却作用。

本发明进一步设置为:所述绞龙内设有两个搅拌方向相反的搅拌件,两搅拌件实现对物料的循环搅拌,所述挤出机的出口端朝向传送机构。

通过采用上述技术方案,该结构的设置能够让物料在绞龙内不断的循环,不需要额外增设排料的口,减少了工人的工作量,若不采用循环式的,物料会堆积需要排出重新放置到料仓,该结构进一步的提高了工作的效率。

本发明进一步设置为:所述热回收炉的外部连接有供能装置,所述供能装置为水燃气。

通过采用上述技术方案,该供能装置能够给水冷装置供水,形成水循环,该供能装置为第一点火器供能,水燃气成本低、耗量低、热值高、无污染、无爆炸隐患等特点、燃烧充分,它能够替代:液化气、天燃气、柴油、生物燃料、醇基燃料、煤气合成气、水煤气等相关燃料,且水燃气(燃料)为超纯净无污染的清洁能源,氧气在水中的蕴含量高达70%,在不同的条件下可达到不同的热值,应用面积广泛,深受饭店餐饮行业、工业锅炉、冶炼等行业的关注和青睐,热之高,费用超低,使得广大用户可节约成本50%左右,使用时既安全又环保,既方便又快捷;并且制备工艺简单,便于操作人员操作。

本发明进一步设置为:所述分离段和成型段处还连接有除尘段,所述除尘段按工作顺序依次包括除尘箱、油烟净化器以及除味装置,所述除尘箱为布袋除尘,扬尘及废气由分离段和成型段处吸入至除尘箱,所述除味装置包括干式精密过滤器以及UV光解净化器。

通过采用上述技术方案,分离段和成型段在运行的过程中会产生扬尘,且有废气需要排出,通过除尘箱对杂质进行过滤,气体再进入到油烟净化器,对油烟进行过滤,再进入到除味装置对气味进行过滤,过滤完成后排出到空气中,解决了对空气的污染问题,进一步的起到了环保的作用,UV光解净化器内设有紫外灯,对气体进行杀菌消毒。

本发明进一步设置为:所述出料段包括传送机构以及若干用于将成型后的物料半成品切断的自动下料装置,所述传送机构包括除烟罩、第一传送带以及第二传送带,所述除烟罩位于第一传送带的上端,所述若干自动下料装置连接于第一传送带上,每个自动下料装置对应适配一个挤出机,所述第二传送带位于第一传送带的出口端且位于其下方,所述自动下料装置包括供半成品通过的进料通道,所述进料通道的入口端与挤出机配合,其出口端一侧设有可滑动的感应板以及用于将半成品隔断并推向传送机构的推板,所述感应板与推板电性连接,当半成品端部抵触感应板时,感应板反馈至推板,推板启动。

通过采用上述技术方案,挤出机挤出的物料为半成品,半成品的端部一直沿进料通道前进直至抵触到感应板,抵触到感应板后,感应板反馈至推板,推板向前推动,半成品隔断落入第一传送带上,由第一传送带传送到第二传送带上进行人工收纳,该过程能够对半成品进行降温,方便工人的收纳,感应板上设有压力传感器,且感应板的位置可调节,能够调整所需分割的产品的长度,感应板的设置提高分割的统一的形,保证了产品的长度。

一种利用有机废弃物生产炭的环保流水线的生产方法,包括如下步骤:

S1、第一风机运行,将料仓内的物料吸入进料管,并排向烘干段;

S2、第二风机、热回收炉运行,热回收炉及进料管被第二风机抽取,热流与物料混合,热流与物料向烘干管组件出口端运动;

S3、物料沿分离器螺旋式下降,除尘段启动对扬尘及废气进行回收过滤;

S4、物料在绞龙内搅拌后进入挤出机挤出成型,形成半成品;

S5、调节感应板的位置;

S6、半成品朝向传送机构上的自动下料装置运动,其端部抵触感应板,推板推动半成品,半成品分段落入第一传送带;

S7、收集半成品,装满裂解炉内;

S8、采用第二点火器对裂解炉点火40—50分钟后停止加热;

S9、裂解炉保温6-12小时,裂解炉内气体由排气管回收至热回收炉;

S10、打开裂解炉,取出炭成品。

通过采用上述技术方案,热回收炉用于提供热源,让物料和热源在烘干管组件内能够充分的混合,让物料在烘干管组件内运动的过程中能够被完全的烘干,通过分离器将废气和扬尘能够排出流水线,在绞龙内进行充分的搅拌细化后再有挤出机挤出成型,形成半成品炭棒,对半成品炭棒进行收集,然后再将收集好的炭棒放入框中装满整个裂解炉,通过第二点火器对裂解炉进行点火45分钟后停止点火,裂解炉底部的炭燃烧,保温6小时即成品,可取出成品,在裂解炉燃烧的过程中产生的甲烷、氢气以及焦油等物质由排气口排出,焦油被液化排出,甲烷和氢气均通入到热回收炉中点燃再利用,该方式节约了能源的使用,降低了生产成本,减少了火灾的发生,提高了安全性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

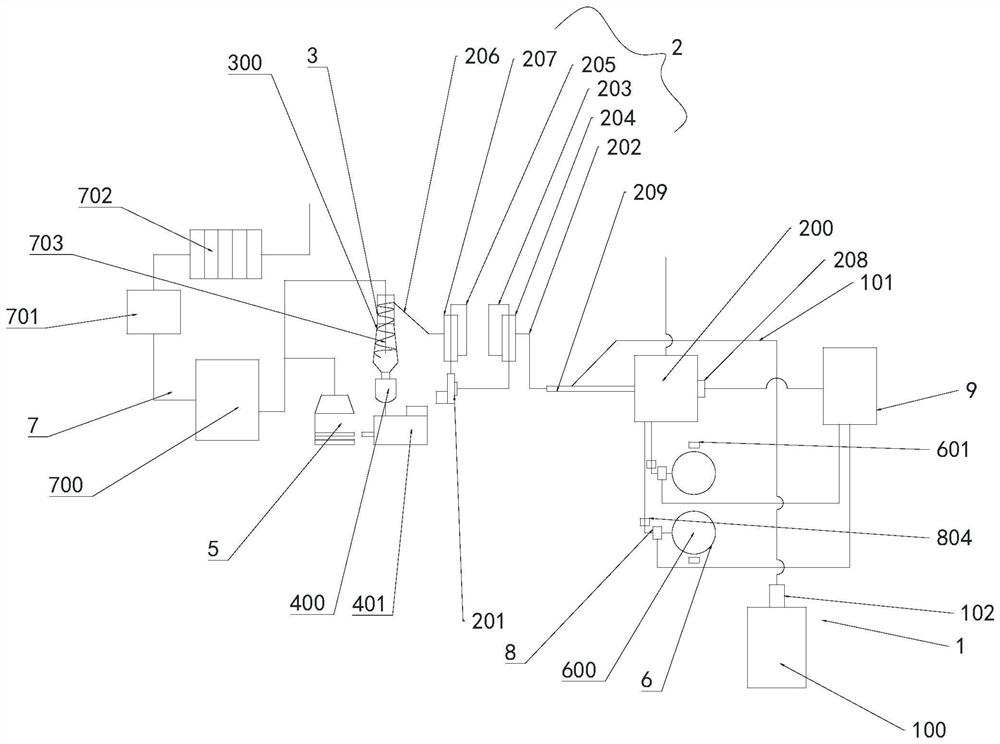

图1为本发明具体实施方式结构示意图;

图2为本发明具体实施方式水冷装置结构示意图;

图3为本发明具体实施方式水冷装置结构示意图;

图4为本发明具体实施方式传送机构整体结构示意图;

图5为本发明具体实施方式传送机构结构示意图;

图6为本发明具体实施方式沿图5中AA剖视图;

图7为本发明具体实施方式缓冲装置结构示意图;

图8为本发明具体实施方式滑块与滑槽配合示意图;

图9为本发明具体实施方式绞龙结构示意图;

图10为本发明具体实施方式除火管结构示意图;

图11为本发明具体实施方式自动下料装置结构示意图;

图12为本发明具体实施方式裂解炉结构示意图。

附图标记:1、进料段;100、料仓;101、进料管;102、第一风机;2、烘干段;200、热回收炉;201、第二风机;202、第一管道;203、第二管道;204、第一分隔管;205、第三管道;206、第四管道;207、第二分隔管;208、第一点火器;209、除火管;210、第一保温层;211、阻燃层;212、出钉口;3、分离段;300、分离器;4、成型段;400、绞龙;401、挤出机;5、出料段;500、传送机构;501、除烟罩;502、第一传送带;503、第二传送带;504、传动辊;505、固定杆;506、轴承座;507、电动伸缩杆;508、固定板;509、缓冲架;510、滚球;511、第一挡板;512、第二挡板;513、滑槽;514、滑块;515、进料通道;516、底板;517、护板;518、感应板;519、推板;520、伸缩件;521、气缸;6、裂解段;600、裂解炉;601、第二点火器;602、排气管;603、上盖;604、加热口;7、除尘段;700、除尘箱;701、油烟净化器;702、除味装置;703、除尘管;8、水冷装置;800、外管;801、进水管;802、出水管;803、阀门;804、泵体;805、排油口;9、供能装置。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1至图12所示,本发明公开了一种利用有机废弃物生产炭的环保流水线,按照工作顺序依次包括进料段1、烘干段2、分离段3、成型段4、出料段5以及裂解段6;

所述进料段1包括料仓100、进料管101以及第一风机102,所述第一风机102用于将料仓100内的物料抽取至进料管101并由进料管101的出口端输送至烘干段2;

所述烘干段2包括热回收炉200、烘干管组件以及第二风机201,所述热回收炉200的排气口与第一烘干组件的入口端连通实现热流与物料混合且将物料烘干,物料在第二风机201的作用下沿烘干管组件的入口端向出口端方向运动;

所述分离段3包括若干分离器300;

所述成型段4包括通道式绞龙400以及挤出机401,所述绞龙400的入口端与若干分离器300的出口端连通,所述绞龙400下端设有若干下料口,每个下料口应对一个挤出机401,所述挤出机401用于将物料成型挤出至出料段5;

所述裂解段6用于将物料半成品裂解形成炭棒,裂解段6的排气口与热回收炉200连通实现热量回收。物料由料仓100处进入进料管101中,在第一风机102的驱动下,由进料管101吸入烘干管组件,热回收炉200点火产生热流,热流和物料在烘干管组件中混合,一同由烘干管的入口端不断运动至出口端,该过程较长烘干效果极佳,且运动有序,不会造成堵塞,且采用通道式的容量较小,不容易发生火灾,整个管道与末段设备连通,能直接供气至末段设备,物料从烘干管组件出口端进入到分离器300内,进行螺旋式下降,分离器300的的口径由上至下逐渐变大,以减小风速和扬尘,物料进入绞龙400内随着绞龙400进行搅拌前进,物料经过每个出口时掉落入对应的挤出机401内,进行挤出成型,半成品朝向出料段5运动,由出料段5对其进行分段处理,保证其每根半成品的长度大致相同,将半成品全部收集放置于框内,然后打开裂解炉600,将半成品全部装满裂解炉600,对裂解炉600进行点火,点火一定时间后,停止,裂解炉600自身保温6-12小时后取出成品,在保温的过程中裂解炉600内产生热量回收至热回收炉200再利用,热回收炉200上设有安全管道,用于排出热回收炉200内过剩的气体以防止爆炸。

所述烘干管组件包括第一烘干组及第二烘干组,所述第一烘干组包括第一管道202、第一分隔管204以及第二管道203,所述第一管道202的出口端与第一分隔管204的外侧壁上端连通,所述第二管道203的入口端与第一分隔管204的外侧壁下端连通,且该第二管道203的另一端向上延伸依次贯穿第一分隔管204的顶部及底部,第二管道203的出口端与第二风连通实现物料由第一管道202进入第一分隔管204后再经第二管道203抽取至第二烘干组,所述第二烘干组包括第三管道205、第二分隔管207以及第四管道206,所述第三管道205的入口端与第二风机201连通,其出口端由第二分隔管207的底部向上贯穿至顶部,且再沿第二分隔管207的外侧向下延伸与第二分隔管207的外侧壁下端连通,所述第四管道206的入口端与第二分隔管207的外侧壁上端连通,其出口端与若干分离器300连通实现物料由第三管道205进入第二分隔管207再经第四管道206排入分离器300内;第二分隔管207和第三管道205形成类似p状,通过物料先沿第一管道202进入第一分隔管204的腔体中,再有第一分隔管204的腔体进入到第二管道203,沿第二管道203运动至第二风机201处,经第二风机201的转换,进入到第三管道205,在第三管道205内循环进入到第二分隔管207的内腔中,再由其内腔进入到第四管道206,采用该烘干管组件能够减小容量,减小火灾发生的概率,同时能够防止堵塞,且该管道的组合使得增加了烘干物料的时间,因此物料被烘干的更加的充分,由第四管道206进入到分离器300内,进行气固分离,完全干燥的物料向下进入到绞龙400内,第二风机201为变频风机,若物料采用木屑的情况下,由于木屑中会掺杂铁钉,因此当物料由第二管道203运动的至第二风机201处的时候,风机转换频率,使得质量轻的被吸取,质量重的被留滞在第二管道203的出口端处,且第二管道203的出口端处下端开设有出钉口212,用于将铁钉排出管道外。

所述热回收炉200的排气口处设有除火管209,该除火管209的出口端与第一管道202的入口端连通,所述除火管209内设有第一保温层210和阻燃层211,所述热回收炉200背离排气口的一侧设有第一点火器208,所述第一点火器208产生热流供入除火管209内;该除火管209可对管道内的热流进行锁热,防止热量散失浪费,同时起到防止管道燃烧的作用,对管道进行保护,除火管209靠近热回收炉200排气口的一端还设有65管,65管呈弯曲状,第一点火器208对热回收炉200进行点火升温。

所述裂解段6包括若干裂解炉600、第二点火器601以及每个裂解炉600对应设有排气管602,所述排气管602上设有用于将排气排出的气液进行分离的水冷装置8,所述裂解炉600包括上盖603、加热口604以及用于放置物料半成品的内腔,所述上盖603与裂解炉600可拆卸连接,所述排气管602的入口端与上盖603连通,排气管602的出口端与热回收炉200连通,所述加热口604用于和第二点火器601配合实现第二点火器601对裂解炉600内的物料半成品进行点燃烧制;该裂解炉600用于对半成品进行加工,将半成品加工成炭,该裂解炉600不需要消耗大量的能量便能够对半成品进行加工,裂解炉600的外侧底部开设有加热口604,第二点火器601的喷火口对准该加热口604,对其进行喷火,从而对裂解炉600内的半成品进行燃烧点燃,第二点火器601点火40-50分钟的区间内,即完成对半成品的加热,此时关闭第二点火器601,裂解炉600自身进行保温,由于炭本身中部有助燃的通孔,因此底部的炭可以对其上方的炭进行烧制,该过程不需要使用新的能量,起到了节能的效果,降低了生产成本,炭在燃烧的过程中会产生甲烷、氢气、气态焦油等物质,这些物质通过排气口排出,经过水冷装置8时,气态的焦油遇冷转化为液态,甲烷和氢气由排气口排入到热回收炉200中,再利用,甲烷和氢气为易燃气体,因此若不处理会发生爆炸,通过第一点火器208对其进行燃烧,再次灌入烘干管组件中。

所述水冷装置8包括呈中空设置的外管800,所述排气管602贯穿外管800上下两端,所述外管800的外侧壁下端设有进水管801,其外侧壁上端设有出水管802,所述进水管801和出水管802实现外管800对排气管602的循环水冷,所述进水管801上设有用于进水管801通断的阀门803,所述排气管602上连接有泵体804,该泵体804用于对裂解炉600内的气体进行抽取并排入到热回收炉200内,所述排气管602上开设有用于滤出焦油的排油口805;排气管602通入外管800内,外管800与排气管602之间形成空腔容纳水,排气管602内的焦油遇冷会液化,沿排气管602顺流而下,由排油口805排出,排油由于液体的密度大于气体的密度,因此甲烷、氢气等气体会被排入到热回收炉200中,并不会从排油口805漏出,由于进水管801位于出水管802的下端,因此水满之后会从出水管802溢出,以此来达到循环的目的,起到高效的冷却作用。

所述绞龙400内设有两个搅拌方向相反的搅拌件,两搅拌件实现对物料的循环搅拌,所述挤出机401的出口端朝向传送机构500;该结构的设置能够让物料在绞龙400内不断的循环,不需要额外增设排料的口,减少了工人的工作量,若不采用循环式的,物料会堆积需要排出重新放置到料仓100,该结构进一步的提高了工作的效率。

所述热回收炉200的外部连接有供能装置9,所述供能装置9为水燃气;该供能装置9能够给水冷装置8供水,形成水循环,该供能装置9为第一点火器208供能,根据申请号为201610012871.4的中国发明专利,水燃气成本低、耗量低、热值高、无污染、无爆炸隐患等特点、燃烧充分,它能够替代:液化气、天燃气、柴油、生物燃料、醇基燃料、煤气合成气、水煤气等相关燃料,且水燃气(燃料)为超纯净无污染的清洁能源,氧气在水中的蕴含量高达70%,在不同的条件下可达到不同的热值,应用面积广泛,深受饭店餐饮行业、工业锅炉、冶炼等行业的关注和青睐,热之高,费用超低,使得广大用户可节约成本50%左右,使用时既安全又环保,既方便又快捷;并且制备工艺简单,便于操作人员操作,水燃气由以下成分组成,甲醇100公斤配水350~380公斤;双氧水150mL;氢氧化钠75克配水20公斤稀释;氢氧化钾100克配水20公斤稀释;氯酸钾100克配水20公斤稀释;过氧化钠125克配水20公斤稀释;硝酸钾125克配水20公斤稀释。

所述分离段3和成型段4处还连接有除尘段7,所述除尘段7按工作顺序依次包括除尘箱700、油烟净化器701以及除味装置702,所述除尘箱700为布袋除尘,扬尘及废气由分离段3和成型段4处吸入至除尘箱700,所述除味装置702包括干式精密过滤器以及UV光解净化器;分离段3和成型段4在运行的过程中会产生扬尘,且有废气需要排出,通过除尘箱700对杂质进行过滤,气体再进入到油烟净化器701,对油烟进行过滤,再进入到除味装置702对气味进行过滤,过滤完成后排出到空气中,解决了对空气的污染问题,进一步的起到了环保的作用,UV光解净化器内设有紫外灯,对气体进行杀菌消毒,除尘箱700上设有除尘管703,除尘管703的一端伸入到分离器300内,分离器300为螺旋分离器300。

所述出料段5包括传送机构500以及若干用于将成型后的物料半成品切断的自动下料装置,所述传送机构500包括除烟罩501、第一传送带502以及第二传送带503,所述除烟罩501位于第一传送带502的上端,所述若干自动下料装置连接于第一传送带502上,每个自动下料装置对应适配一个挤出机401,所述第二传送带503位于第一传送带502的出口端且位于其下方,所述自动下料装置包括供半成品通过的进料通道515,所述进料通道515的入口端与挤出机401配合,其出口端一侧设有可滑动的感应板518以及用于将半成品隔断并推向传送机构500的推板519,所述感应板518与推板519电性连接,当半成品端部抵触感应板518时,感应板518反馈至推板519,推板519启动;挤出机401挤出的物料为半成品,半成品的端部一直沿进料通道515前进直至抵触到感应板518,抵触到感应板518后,感应板518反馈至推板519,推板519向前推动,半成品隔断落入第一传送带502上,由第一传送带502传送到第二传送带503上进行人工收纳,该过程能够对半成品进行降温,方便工人的收纳,感应板518上设有压力传感器,且感应板518的位置可调节,能够调整所需分割的产品的长度,感应板518的设置提高分割的统一的形,保证了产品的长度。

第一传送带502还包括两个传动辊504、固定两个传动辊504的轴承座506、支撑轴承座506的底座及缓冲装置,两个传动辊504之间设有两根固定杆505,固定杆505焊接在轴承座506上,自动下料装置通过固定杆505固定安装在第一传送带502与除烟罩501之间,缓冲装置为两个且相同设置,分别固定安装在两个固定杆505内侧,缓冲装置与自动下料装置之间设有间距,缓冲装置包括电动伸缩杆507和电动伸缩杆507上端焊接的固定板508,固定板508上通过螺栓连接有与自动下料装置相邻的缓冲架509,缓冲架509上活动连接有若干间隔设置的滚球510,缓冲架509背离自动下料装置的一侧焊接有第一挡板511,第一挡板511与自动下料装置相邻一侧焊接有第二挡板512,第二挡板512上开设有滑槽513,第二挡板512上还设有与滑槽513滑动连接的滑块514,且滑块514凸出滑槽513槽口设置,滑槽513槽壁上焊接有弹簧,弹簧的另一端与滑块514焊接,第一挡板511上固定安装有开关,电动伸缩杆507与开关电性相连;当待成型的炭原料填充满隔断装置后,自动下料装置通过挤出得到半成品棒料,通过设置缓冲装置,自动下料装置挤出的半成品棒料慢慢滑至缓冲装置上,缓冲装置的宽度与挤出的半成品棒料的宽度相同,待半成品棒料完全滑至缓冲装置上时,缓冲装置慢慢下降至传送带高度以下,再通过第一传送带502带出半成品棒料,以此来防止半成品棒料下落碰撞断裂,来提高其成品率,缓冲装置与自动下料装置之间留有间距,防止缓冲装置与其直接接触温度过高影响缓冲装置设备精度;固定板508上设置的滚球510便于半成品棒料移动,防止半成品棒料与缓冲架509上端面磨损,第一挡板511和第二挡板512起到防止半成品棒料偏移滑落的作用,第二挡板512上的固定连接在弹簧上的滑块514起到二次缓冲的作用看,使办成品棒料在缓冲架509上移动更加稳定,提升其成品率,当两个缓冲装置上的开关都被半成品棒料挤压时,电动伸缩杆507才开始下降,使半成品棒料与传送带能平稳的接触,进一步提升其成品率,通过该开关感应物料是否完全落入缓冲装置内,在有物料的情况下,电动伸缩杆507下降物料与第一传送带502接触,由第一传送带502带走物料,没有物料时,电动伸缩杆507上升接料。

所述进料通道515包括护板517及底板516,所述护板517位于底板516的两侧,所述护板517的一端靠近挤出机401,另一端靠近推板519,所述感应板518上设有压力传感器以及控制单元,所述压力传感器用于接收信号并反馈至控制单元,所述控制单元用于控制推板519的运动,所述推板519的一侧设有伸缩件520以及用于控制伸缩件520做伸缩运动的气缸521,所述气缸521与控制单元电性连接;该护板517的设置起到对剩余段物料保护的作用,同时方便需要分割的部分进行隔断,推板519位于感应板518和护板517之间,用于对物料进行隔断,进一步的提高隔断的效率,当物料抵触到感应板518后,压力传感器接收的信号,能够及时反馈给控制单元,进一步的提高了工作的效率,通过气缸521进行工作进一步的提高了自动化的水平,提高了工作的效率。

一种利用有机废弃物生产炭的环保流水线的生产方法,包括如下步骤:

S1、第一风机102运行,将料仓100内的物料吸入进料管101,并排向烘干段2;

S2、第二风机201、热回收炉200运行,热回收炉200及进料管101被第二风机201抽取,热流与物料混合,热流与物料向烘干管组件出口端运动;

S3、物料沿分离器300螺旋式下降,除尘段7启动对扬尘及废气进行回收过滤;

S4、物料在绞龙400内搅拌后进入挤出机401挤出成型,形成半成品;

S5、调节感应板518的位置;

S6、半成品朝向传送机构500上的自动下料装置运动,其端部抵触感应板518,推板519推动半成品,半成品分段落入第一传送带502;

S7、收集半成品,装满裂解炉600内;

S8、采用第二点火器601对裂解炉600点火40—50分钟后停止加热;

S9、裂解炉600保温6-12小时,裂解炉600内气体由排气管602回收至热回收炉200;

S10、打开裂解炉600,取出炭成品。

通过采用上述技术方案,热回收炉200用于提供热源,让物料和热源在烘干管组件内能够充分的混合,让物料在烘干管组件内运动的过程中能够被完全的烘干,通过分离器300将废气和扬尘能够排出流水线,在绞龙400内进行充分的搅拌细化后再有挤出机401挤出成型,形成半成品炭棒,对半成品炭棒进行收集,然后再将收集好的炭棒放入框中装满整个裂解炉600,通过第二点火器601对裂解炉600进行点火45分钟后停止点火,裂解炉600底部的炭燃烧,保温6小时即成品,可取出成品,在裂解炉600燃烧的过程中产生的甲烷、氢气以及焦油等物质由排气口排出,焦油被液化排出,甲烷和氢气均通入到热回收炉200中点燃再利用,该方式节约了能源的使用,降低了生产成本,减少了火灾的发生,提高了安全性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种利用有机废弃物生产炭的环保流水线及其生产方法

- 一种利用有机废弃物生产炭的环保流水线及其生产方法