一种自驱动微流道散热系统及其制造方法

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及一种芯片散热技术,特别涉及一种自驱动微流道散热系统及其制造方法。

背景技术

随着半导体技术的发展,电子器件组件朝着小型化、高频化及多功能化的方向发展。芯片功率密度的增加使得单位面积上产生的热量急剧增加。若热量无法快速散出,会导致封装结构内温度急剧上升,进而使得芯片烧毁,互连金属熔化,热失配破坏等,这会造成系统性能下降,甚至失效。

微流道是一种高效的冷却方式,是解决高热流密度与高功耗芯片散热的非常有潜在价值的方案。但是目前微流道冷却都是要使用外部功耗驱动泵来使冷却液循环,会额外消耗能量。

发明内容

针对现有技术中的部分或全部问题,本发明一方面提供一种自驱动微流道散热系统,包括:

微流道热沉,贴附于待散热器件的表面,包括:

第一绝缘层;

第一电极层,其为图形化电极,设置于所述第一绝缘层表面;

第二绝缘层;

第二电极层,其为图形化电极,设置于所述第二绝缘层表面;以及

热电元件,其两端分别电连接至所述第一电极层以及第二电极层,形成流道;

泵,其电连接至所述微流道热沉的第一或第二电极层;

冷却器,其与所述泵以及所述流道配合,形成冷却液流动的管道。

进一步地,所述热电元件包括交替设置的P型材料及N型材料。

进一步地,所述第一电极层和/或第二电极层表面包括阻挡层。

进一步地,所述第一电极层和/或第二电极层的材料为铜、铝、金、银、铟、多孔镍、钼中的一种或其合金。

进一步地,所述阻挡层的材料为金、银、钽、铜、锑、镍、钼中的一种或其合金。

进一步地,所述第一绝缘层或第二绝缘层上设置有硅通孔,所述硅通孔与对应的第一电极层或第二电极层电连接,所述泵电连接至所述硅通孔。

进一步地,所述第一电极层或所述第二电极层包括外接电极,所述泵电连接至所述外接电极。

本发明另一方面提供一种自驱动微流道热沉的制造方法,包括:

在第一绝缘层表面沉积制作图形化的第一电极层;

在所述第一电极层表面旋涂第一光刻胶,并沉积P型材料;

去除所述第一光刻胶;

在所述第一电极层表面旋涂第二光刻胶,并沉积N型材料;

在所述第二光刻胶表面形成焊料层;

图形化所述焊料层,并去除所述第二光刻胶;

在第二绝缘层上刻蚀通孔并制作硅通孔,然后在所述第二绝缘层表面沉积制作图形化的第二电极层;以及

将所述第二电极层与所述焊料层键合密封。

进一步地,所述制造方法还包括:在形成所述焊料层之前,首先在所述第二光刻胶表面沉积阻挡层。

进一步地,所述第一光刻胶和/或所述第二光刻胶的厚度为10um-0.5mm。

本发明提供的一种自驱动微流道散热系统,将待散热器件,如芯片或封装结构等自身热能转换为电能,然后驱动泵推动流道中冷却液的循环,实现了自驱动的微流道热沉,使得微流道热沉与热电转换装置形成一体两用的紧凑型的无外部功耗结构。所述系统可应用于高功率、高热流密度器件的散热,如高性能CPU\GPU\TPG等,也可用于GaN等RF芯片的散热。

附图说明

为进一步阐明本发明的各实施例的以上和其它优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

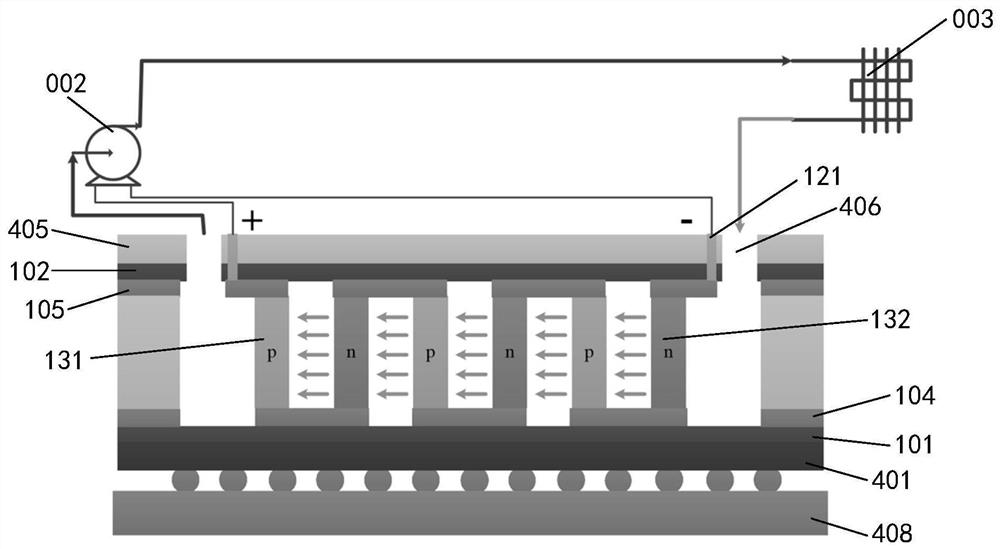

图1示出本发明一个实施例的一种自驱动微流道散热系统的结构示意图;

图2示出形成本发明一个实施例的一种自驱动微流道热沉的流程示意图;以及

图3a-3i示出形成本发明一个实施例的一种自驱动微流道热沉的过程剖面图。

具体实施方式

以下的描述中,参考各实施例对本发明进行描述。然而,本领域的技术人员将认识到可在没有一个或多个特定细节的情况下或者与其它替换和/或附加方法、材料或组件一起实施各实施例。在其它情形中,未示出或未详细描述公知的结构、材料或操作以免模糊本发明的发明点。类似地,为了解释的目的,阐述了特定数量、材料和配置,以便提供对本发明的实施例的全面理解。然而,本发明并不限于这些特定细节。此外,应理解附图中示出的各实施例是说明性表示且不一定按正确比例绘制。

在本说明书中,对“一个实施例”或“该实施例”的引用意味着结合该实施例描述的特定特征、结构或特性被包括在本发明的至少一个实施例中。在本说明书各处中出现的短语“在一个实施例中”并不一定全部指代同一实施例。

需要说明的是,本发明的实施例以特定顺序对工艺步骤进行描述,然而这只是为了阐述该具体实施例,而不是限定各步骤的先后顺序。相反,在本发明的不同实施例中,可根据工艺的调节来调整各步骤的先后顺序。

针对现有的微流道冷却方法需要使用外部功耗的问题,本发明提供一种自驱动微流道散热系统,以及系统中微流道热沉的制造方法。下面结合实施例附图对本发明的方案做进一步描述。

图1示出本发明一个实施例的一种自驱动微流道散热系统的结构示意图。如图1所示,一种自驱动微流道散热系统,包括微流道热沉,泵002以及冷却器003,其中所述微流道热沉包括热电元件,所述热电元件形成温差发电机,为所述泵002提供电能,驱动所述泵002工作,使得冷却液在所述冷却器003、微流道热沉之间循环流动,实现散热。在本发明的一个实施例中,所述自驱动微流道散热系统贴附于待散热的芯片的背面,在本发明的又一个实施例中,所述自驱动微流道散热系统贴附于待散热的封装壳的表面,在本发明的再一个实施例中,所述自驱动微流道散热系统在芯片上制作形成。

所述微流道热沉包括第一绝缘层101,与所述第一绝缘层101相对布置的第二绝缘层102以及设置于所述第一绝缘层101与所述第二绝缘层102之间的热电元件,其中,第二绝缘层102上设置有通孔406,使得冷却液可以流入或流出微流道热沉。

所述第一绝缘层101布置于第一芯片401的表面,第一芯片401设置于基板408上,应当理解的是,所述第一绝缘层101也可布置于其他需要散热的封装结构或器件的表面。所述第一绝缘层101上布置有第一电极层104,所述第一电极层104为图形化电极,在本发明的一个实施例中,所述第一电极层104上还设置有阻挡层,所述第一电极层104的材料可以为铜、铝、金、银、铟、多孔镍、钼中的一种或其合金,所述阻挡层的材料可以为金、银、钽、铜、锑、镍、钼中的一种或其合金。为实现与所述泵002的电连接,在本发明的又一个实施例中,所述第一电极层104包括外接电极,所述泵002电连接至所述外接电极。

所述第二绝缘层102布置于第二芯片405的表面,应当理解的是,所述第二绝缘层102也可布置于其他需要散热的封装结构或器件的表面。所述第二绝缘层102上布置有第二电极层105,所述第二电极层105为图形化电极。在本发明的一个实施例中,所述第二电极层105的材料为可焊材料,例如铜、镍或金等金属。为实现与所述泵002的电连接,在本发明的又一个实施例中,所述第二电极层105包括外接电极,且所述第二绝缘层102上设置有硅通孔121,所述硅通孔121电连接至所述第二电极层105的外接电极上,所述泵002电连接至所述硅通孔121。

所述热电元件包括交替设置的P型材料131及N型材料132,所述热电元件的两端分别电连接至所述第一电极层104以及第二电极层105,所述热电元件之间的空隙形成流道,所述流道的两端分别与所述泵002以及所述冷却器003连通,形成冷却液流动的管道。在本发明的一个实施例中,所述热电元件的高度为10um-0.5mm。

图2及图3a-3i分别示出形成本发明一个实施例的一种微流道热沉的流程示意图及过程剖面图。其以在芯片上制作微流道热沉为例,应当理解的是,本领域技术人员也可根据该实施例,在非芯片半导体材料上制所述微流道热沉。如图所示,一种微流道热沉的制造方法,包括:

首先,在步骤301,如图3a所示,形成第一绝缘层。在第一芯片401的表面形成第一绝缘层101;

接下来,在步骤302,如图3b所示,形成第一电极层。在所述第一绝缘层101上沉积制作图形化电极,形成第一电极层104,具体形成方法可以包括:

通过热氧化、磁控溅射或等离子增强化学气相沉积一层二氧化硅;

通过光刻和刻蚀工艺在所述二氧化硅上形成第一电极图形;以及

在所述第一电极图形上沉积电极材料,形成第一电极层;

为避免电极材料扩散,损坏热电元件,在本发明的一个实施例中,还可通过磁控溅射、电子束蒸发或真空热蒸发工艺在所述第一电极层104上沉积阻挡层;

接下来,在步骤303,如图3c所示,旋涂光刻胶。在所述第一电极层104上旋涂光刻胶402,所述光刻胶的厚度略高于预设的热电元件的高度,因此,所述光刻胶402的厚度一般为10um-0.5mm;

接下来,在步骤304,如图3d所示,沉积P型材料。在所述光刻胶402的指定位置曝光显影,形成凹槽,在所述凹槽上沉积P型材料131,具体的沉积工艺可以为磁控溅射、模版电沉积、精密切割法、薄膜刻蚀、微印刷或微喷涂等;

接下来,在步骤305,如图3e所示,沉积N型材料。去除光刻胶402,然后再次旋涂光刻胶403,在所述光刻胶403的指定位置曝光显影,形成凹槽,在所述凹槽上沉积N型材料132,具体的沉积工艺可以为磁控溅射、模版电沉积、精密切割法、薄膜刻蚀、微印刷或微喷涂等;

接下来,在步骤306,如图3f所示,形成焊料层。在所述光刻胶403及热电元件的表面通过电镀或化学镀的工艺形成焊料层404,所述焊料层的底层采用铜或者镍制成,上层则采用锡、铟或金,为避免电极材料扩散,损坏热电元件,在本发明的一个实施例中,也可先在所述光刻胶403及热电元件的表面通过磁控溅射、电子束蒸发或真空热蒸发工艺沉积阻挡层,然后在所述阻挡层上再形成焊料层;

接下来,在步骤307,如图3g所示,图形化焊料层。去除部分焊料层,使得所述焊料层图形化,然后去除所述光刻胶403,形成热电材料流道;

接下来,在步骤308,如图3h所示,形成第二电极层。在第二芯片405的表面形成第二绝缘层102,在所述第二芯片405及第二绝缘层102上刻蚀通孔406,并在所述第二绝缘层102表面形成图形化电极,即第二电极层105。所述第二电极层105的制作工艺与所述第一电极层104的制作工艺相同。在本发明的一个实施例中,还可在所述第二芯片405及第二绝缘层102上制作硅深孔121,所述硅深孔121与所述第二电极层105电连接;以及

最后,在步骤309,如图3i所示,键合密封。将所述第二电极层与所述焊料层进行键合密封,例如可采用铜锡、金金、金锡等密封方式。

至此,所述微流道热沉制作完成,当有温差的情况下,将形成电势差,所述电势差可驱动泵工作,冷却液在泵的驱动下流经微流道,带走热量,使芯片保持在安全温度之下。

尽管上文描述了本发明的各实施例,但是,应该理解,它们只是作为示例来呈现的,而不作为限制。对于相关领域的技术人员显而易见的是,可以对其做出各种组合、变型和改变而不背离本发明的精神和范围。因此,此处所公开的本发明的宽度和范围不应被上述所公开的示例性实施例所限制,而应当仅根据所附权利要求书及其等同替换来定义。

- 一种自驱动微流道散热系统及其制造方法

- 一种微流道散热结构、制造方法及电子器件