一种罐体输送系统

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于容器加工机械设备领域,特别涉及一种罐体输送系统。

背景技术

罐体主要是指可以用来储存物料的柱形的密闭容器。在制造用于盛放例如碳酸饮料产品的金属罐时,罐体的外表面需要用不同的涂料印刷图案。在印刷工序后、烘干工序前的输送过程中,印刷图案不能被触碰,以免损坏。

现有的相关罐体输送系统通常为:对于表面印刷完成后的罐体,从可旋转的印刷转盘上,吹送到一中转盘上,再从中转盘吹送到下一输送器上。输送带采用销钉链条,通过把罐体挂在销钉上,以确保罐体的外表面不与外物接触。即采用吹送的交接方式需要额外配置一中转盘装置,系统结构复杂,有悖于设备精简和成本控制。

另外,在现有的相关罐体输送系统中,金属罐典型的运输至烘炉的输送方式为单列的连续性销钉链条运输。典型的销钉烘炉有多个U型销钉链条通道,以延长罐体在炉内的通过距离,从而确保烘烤时间。典型的罐体烘烤时间为10秒,罐体生产速度为1800罐每分钟,相应地,典型销钉链条烘炉的炉内通道为32米。因此,现有的单列罐体销钉链条输送还会造成烘炉设备体积较大、耗能较大的问题。同时,销钉链条整体连续性传输还存在灵活性差的问题,因为在实际生产过程中,前后工序生产速度难免会因各种异常而不协调,此时,销钉链条的整体连续性输送会通过影响产品的工艺时间影响产品的质量,还会直接影响到产线的产能,间接增加了生产成本。

有鉴于此,如何设计一种罐体输送系统,能解决现有的单列罐体销钉链条输送系统的产生设备不够精简、耗能大、灵活性差、产品质量不一致导致的生产成本高的问题,是本发明研究的课题。

发明内容

本发明提供一种罐体输送系统,其目的是要解决现有的单列罐体销钉链条输送系统的产生设备不够精简、耗能大、灵活性差、产品质量不一致而导致的生产成本高的问题。

为达到上述目的,本发明采用的技术方案是:

一种罐体输送系统,包括一转盘以及一下料输送线,所述转盘以一通过其圆心的转轴旋转架设,且所述转盘的盘面与竖直方向的夹角小于20度;所述转盘的盘面上绕圆周方向设有若干罐定位位置,该罐定位位置包括上料工位和下料工位,所述下料输送线对应于所述转盘的下料工位设置。该系统的创新在于:所述下料输送线具有一竖向输送面以及横向输送面,所述竖向输送面沿竖向布置且面朝所述转盘的盘面,所述横向输送面沿水平面布置或与水平面夹一锐角布置,且横向输送面面朝上;所述竖向输送面和所述横向输送面上布设有吸附孔,且背面设有负压机构,以在工作状态下能够吸附罐体;所述竖向输送面的纵向上并列设置至少两个输送道,所述转盘上的面对每一个输送道的区域均作为下料交接区;在下料状态下,处在所述下料交接区内的所述罐定位位置与所述竖向输送面的所述输送道一一对应并对准,以此所述下料交接区的所述罐定位位置上的所述罐体能够脱离所述转盘转移至对应的所述输送道上。

上述技术方案中的有关内容解释如下:

在本方案中,所述转盘的盘面与竖直方向的夹角可以为0度或10度或13度,优选地,所述转盘的盘面垂直于水平面。

在本方案中,所述转盘的盘面上包括该工序的上料工位和下料工位,上下料不需要中转,省去了如图1所示的中转盘装置,直接、有效地精简了系统设备,大幅减小了系统体积,降低了设备成本。

在本方案中,针对下料交接区设有释放机构;在下料状态下,当所述下料交接区中的下游端的所述罐定位位置上有所述罐体时,所述释放机构启动,用以使所述罐体脱离所述转盘的盘面。

在本方案中,优选地,所述下料交接区的所述罐定位位置在所述转盘上相邻设置。

在本方案中,优选地,所述下料输送线包括三条所述输送道,对应的三个所述罐定位位置为相邻设置,其中,位于中间位置的所述输送道沿输送方向的中心轴线与所述转盘的所述转轴在同一平面上;或,所述下料输送线包括两条所述输送道。

在本方案中,所述输送系统还包括至少一过渡输送线和至少一后道输送线,所述过渡输送线、所述后道输送线和所述下料输送线的所述输送道条数相等;所述过渡输送线和后道输送线的输送方向均与所述下料输送线的所述横向输送面的输送方向相同。朝下设置的过渡输送线输送面和朝上设置的后道输送线输送面上的所述输送道上布设有吸附孔,且背面设有负压机构;所述过渡输送线跨接在所述下料输送线的下游端和所述后道输送线的上游端之间,用以将所述罐体从所述下料输送线上转载到所述后道输送线上。

在本方案中,优选地,所述过渡输送线的输送速度可调节;所述后道输送线的输送速度可调节。

在本方案中,优选地,所述后道输送线下游端的上方还设有一烘炉入口输送箱,用以输送所述罐体至烘炉,所述烘炉入口输送箱针对所述罐体设有取放机构,所述烘炉入口输送箱的宽度与所述烘炉的宽度相匹配。

在本方案中,优选地,若干所述罐定位位置在转盘的盘面上绕圆周方向均匀分布。

为了解决现有技术的单列罐体销钉链条输送系统的产生设备不够精简、耗能大、灵活性差、产品质量不一致而导致的生产成本高的问题,本发明的设计原理和有益效果是:

一、本发明采用设有负压结构的输送线代替了销钉链条,使该工序的上料工位和下料工位均能够集成在所述转盘上,从而省去中转盘装置(见图1),不仅简化了系统、大幅节省了所占空间,而且设有负压结构的输送线的稳定性和洁净度较销钉链条有明显的提高。

二、本发明设计了多条输送道同时从转盘上下料的结构,相对于现有的单条输送道,不仅能够大幅度提高产能,而且大大节省了输送装置所占用的场地空间;与此同时,相对独立的下料交接区,可以实现高灵活度的组合,本发明中还优选出了相邻两条输送道和相邻三条输送道的方案;另外,对应的后道烘炉中也相应采用多条输送道,这还有助于减小后道烘炉体积,降低后道烘炉的能耗。

三、本发明采用的多条输送道结合分段过渡的设计,即输送线分为下料输送线和后道输送线,并设置一过渡输送线跨接在下料输送线的下游端和后道输送线的上游端之间,用以将罐体从下料输送线上转载到后道输送线上。由于后道输送线和过渡输送线的输送速度分别可调,因此可以通过控制二者的速度实现控制罐体的间距。该功能的有益效果在于:一方面有益于解决前后道步调不一致而产生的降低产能的问题;另一方面输送带与印刷圆盘分别具有相对独立的驱动,使得罐体在烘炉内的停留时间可相对独立、一致地进行设置,从而使罐体在烘炉内烘干的时间相同,烘干质量一致,有利于提高产品的质量一致性。

附图说明

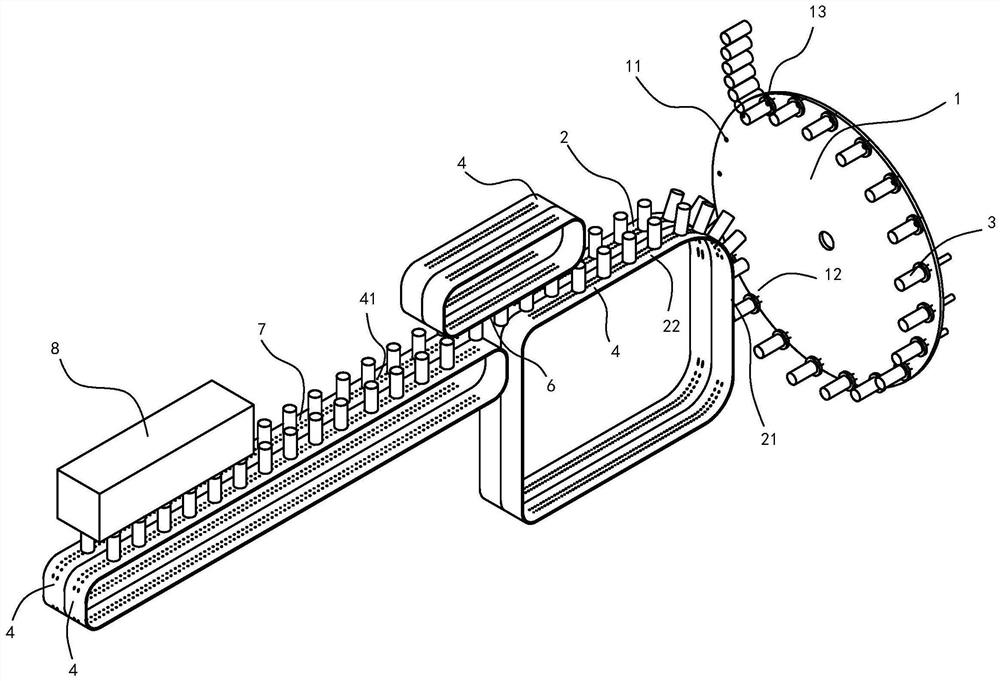

附图1为现有技术罐体输送系统结构示意图;

附图2为本发明实施例罐体输送系统结构示意图;

附图3为本发明实施例下料交接区分布示意图;

附图4为本发明另一实施例下料交接区分布示意图;

附图5为本发明又一实施例下料交接区分布示意图。

以上附图中:1.转盘;11.罐定位位置;12.下料交接区;13.上料工位;2.下料输送线;21.竖向输送面;22.横向输送面;3.罐体;4.输送道;41.吸附孔;5.中转盘;6.过渡输送线;7.后道输送线;8.烘炉入口输送箱;9.销钉链条。

具体实施方式

下面结合附图及实施例对本发明作进一步描述:

实施例:一种罐体输送系统

如图2所示,一种罐体输送系统,包括一转盘1以及一下料输送线2,所述转盘1以一通过其圆心的转轴旋转架设,且所述转盘1的盘面垂直于水平面;所述转盘1的盘面上绕圆周方向设有若干罐定位位置11,该罐定位位置包括上料工位13和下料工位,所述下料输送线2对应于所述转盘1的下料工位设置。所述罐定位位置11在转盘1的盘面上绕圆周方向均匀分布。

所述下料输送线2具有一竖向输送面21以及横向输送面22,所述竖向输送面21沿竖向布置且面朝所述转盘1的盘面,所述横向输送面22沿水平面布置,且横向输送面22面朝上;所述竖向输送面21和所述横向输送面22上布设有吸附孔41,且背面设有负压机构,以在工作状态下能够吸附罐体3。

所述竖向输送面21的纵向上并列设置两个输送道4,所述转盘1上的面对每一个输送道4的区域均作为下料交接区12;所述下料交接区12的所述罐定位位置11在所述转盘1上相邻设置。在下料状态下,处在所述下料交接区12内的所述罐定位位置11与所述竖向输送面21的所述输送道4一一对应并对准,以此所述下料交接区12的所述罐定位位置11上的所述罐体3能够脱离所述转盘1转移至对应的所述输送道4上。

针对下料交接区12还设有吹送装置作为释放机构;在下料状态下,当所述下料交接区12中的下游端的所述罐定位位置11上有所述罐体3时,所述释放机构启动,用以使所述罐体3脱离所述转盘1的盘面。结合图3所示,在本实施例中,以面向所述转盘1的下料盘面观察为基准,所述转盘1顺时针旋转,所述下料交接区12位于所述转盘1的盘面的下半圆区域,那么所述下料交接区12中的下游端的所述罐定位位置11是指左侧的所述罐定位位置11。

所述输送系统还包括一过渡输送线6和一后道输送线7,所述过渡输送线6和所述后道输送线7的所述输送道4均为两条;所述过渡输送线6和后道输送线7的输送方向均与所述下料输送线2的所述横向输送面22的输送方向相同。朝下设置的过渡输送线输送面和朝上设置的后道输送线输送面上的所述输送道4上布设有吸附孔41,且背面设有负压机构。所述过渡输送线6跨接在所述下料输送线2的下游端和所述后道输送线7的上游端之间,由于所述过渡输送线6的所述负压机构产生的吸附力大于所述下料输送线2的所述负压机构产生的吸附力,足以实现将所述罐体3从所述下料输送线2上转载到所述后道输送线7上。

在本实施例中,所述过渡输送线6的输送速度可调节,且所述后道输送线7的输送速度可调节。因为过渡输送带6与所述后道输送线7的速度不一样,可以实现罐体3的间距调整。

所述后道输送线7下游端的上方还设有一烘炉入口输送箱8,用以输送所述罐体3至烘炉,所述烘炉入口输送箱8针对所述罐体3设有取放机构,所述烘炉入口输送箱8的宽度与所述烘炉的宽度相匹配。

下面针对本发明的其他实施情况以及结构变化作如下说明:

1.以上实施例中,所述下料交接区的所述罐定位位置在所述转盘上相邻设置(见图3),本发明不局限于此,由于若干所述下料交接区之间是相互独立的,因此,所述下料交接区所对应的所述罐定位位置在所述转盘上也可以间隔设置,(见图4),这是本领域技术人员容易理解并接受的。

2.以上实施例中,所述罐定位位置在转盘的盘面上绕圆周方向均匀分布(见图3),但本发明不局限于此,所述罐定位位置在转盘的盘面上绕圆周方向也可以不是均匀分布,只要在所述下料交接区中的所述罐定位位置在水平向上的投影与所述下料交接区中的输送道一一对应且对准即可,这是本领域技术人员容易理解并接受的。

3.以上实施例中,所述下料输送线包括两条所述输送道,但本发明不局限于此,例如,所述下料输送线还可以优选为包括三条相邻的所述输送道,其中,位于中间位置的所述输送道沿输送方向的中心轴线与所述转盘的所述转轴在同一平面上(见图5)。这是本领域技术人员容易理解并接受的。

4.以上实施例中,所述释放机构采用吹送装置,但本发明不局限于此,针对所述转盘对罐体的不同的吸附机制,所述释放机构可以是包括推杆的释放机构,也可以是负压吸附机构中的可产生负压弱化状态的机构等等。这是本领域技术人员容易理解并接受的。

5.以上实施例中,所述过渡输送线和所述后道输送线的所述输送道条数与所述下料输送线的输送道条数均相等,但本发明不局限于此。后道可采用扩线机构或并线机构进行调整输送线条数,也涵盖在本发明的保护范围内。

6.以上实施例中,所述下料输送线的所述横向输送面沿水平面设置,但本发明不局限于此。所述下料输送线的所述横向输送面还可以与水平面夹一锐角布置,这是本领域技术人员容易理解并接受的。

7.以上实施例中,所述转盘的盘面垂直于水平面,但本发明不局限与此,所述转盘的盘面与竖直方向的夹角小于20度的上述方案均在本发明的保护范围内。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种罐体输送系统

- 一种罐体输送系统