一种元件清洁装置及方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及无尘化加工制造领域,更具体地涉及一种元件清洁装置及方法。

背景技术

无尘加工制造对加工的环境有严格的洁净度要求,比如IOS4(FED STD 209E)洁净标准要求环境中的尺寸大于0.1微米的颗粒数少于10000个/立方米,在某些应用领域中,如生物医药、高端装备制造、半导体行业、高能粒子加速器中,需要在洁净环境中对数以万计的元件进行装配,因此在最终装配前对每个元件的清洁除尘尤为重要。目前常用的方法是通过离子风枪喷射出的带有正负电荷的高压气流来清除元件表面的微尘及静电,在高压气流作用下脱离元件表面的一部分微尘会随着超净间内风机过滤单元产生的气流方向运动至超净间回风层内,由于高压气流与元件的相互作用会破坏附近区域的洁净层流,从而形成湍流,另一部分脱离元件表面的微尘则有较大的几率随湍流向周围扩散,最终附着在近邻的物体上,即对这些原本清洁的物体造成污染。目前的解决方法是设置特定的清洁工位,待元件清洁完成后再转移至最终装配区,该方法的缺点是清洁工位距离最终装配区域较远,元件在转移的过程中易被二次污染,且清洁-转移-装配的流程较为繁琐,不适用于大规模的生产。

另外,现有技术中标准的高压气体清洁流程中,技术工人需要一手持离子风枪对另一手持的元件进行清洁,并需要同时观察微粒计数器的示数,整个流程效率较低且容易造成交叉污染。

发明内容

本发明的目的在于提供一种元件清洁装置及方法,以避免大范围湍流的产生,减少微尘的扩散,并提高整个清洁流程的自动化和清洁效率。

本发明一方面提供一种元件清洁装置,包括:

高压喷射组件,位于所述超净间的回风地板的上方,包括相互连通的离子风枪和高压气瓶;

风道,其具有风道入口和风道出口,所述风道入口与所述离子风枪位于同一水平面且共轴相向设置,所述风道出口位于所述回风地板的下方;

至少一个微粒计数器,位于所述风道内;

抽气过滤组件,包括位于所述风道出口下方的过滤风机箱体,所述过滤风机箱体具有入风口和出风口,所述入风口与所述风道出口连通,所述出风口则通向所述回风地板的下方。

进一步地,所述过滤风机箱体内具有至少一组上下设置的出气风扇和过滤器。

进一步地,所述风道入口处还安装有阻流板,所述阻流板包括插入所述风道入口的轴颈部和直径渐扩的喇叭口。

进一步地,所述风道包括相互连通的水平段和竖直段,所述水平段和竖直段的连接处的内壁具有呈弯弧状的导流板。

进一步地,所述风道的水平段的内壁上依次设置有静电中和器和粘尘贴。

进一步地,在所述静电中和器与所述风道入口之间、所述风道的竖直段的上端和下端分别安装有所述微粒计数器。

进一步地,在所述风道外侧还安装有气管,该气管与一前级泵连通,所述气管分别与所述微粒计数器的出口连通。

进一步地,所述高压喷射组件还包括移动支架、高压发生器和位置感应器,所述移动支架设置在所述回风地板上,所述离子风枪固定在所述移动支架上,所述高压发生器与所述离子风枪电连接,所述位置感应器固定于所述离子风枪上。

进一步地,还包括控制器,其分别与所述微粒计数器、所述前级泵、所述高压发生器和所述位置感应器电连接。

本发明另一方面提供一种元件清洁方法,包括以下步骤:

步骤S1:搭建一种如上所述的元件清洁装置,通过移动支架使离子风枪与风道入口在同一水平面且距离小于等于30cm,并使离子风枪的喷口正对风道入口;

步骤S2:根据待清洁元件的结构,设置离子风枪的喷出氮气的风压和风量,并设置位置感应器的感应距离范围;

步骤S3:在控制器中设置各个微粒计数器的计数阈值;

步骤S4:将待清洁元件置于离子风枪与风道入口之间且位于步骤S2中设置的感应距离范围内,控制器控制离子风枪自动开始喷出高压氮气,调整待清洁元件的位置以使得其外表面得到充分清洁;

步骤S5:当各个微粒计数器均达到阈值后,控制器控制离子风枪停止喷气;

步骤S6:将清洁后的元件进行装配或暂存于洁净位置。

本发明的元件清洁装置,通过在风道入口设置阻流板,能够避免大范围湍流的产生,减少微尘的扩散;通过设置控制器,其可根据微粒子计数器、位置感应器传输的信息来控制离子风枪的开启及关闭,从而实现整个清洁流程的自动化,提高清洁效率。本发明所采用的元件清洁方法通过将清洁装置设置在距离最终装配工位较近的位置,清洁完成后可方便地进行装配,防止元件在转移过程中被二次污染。

附图说明

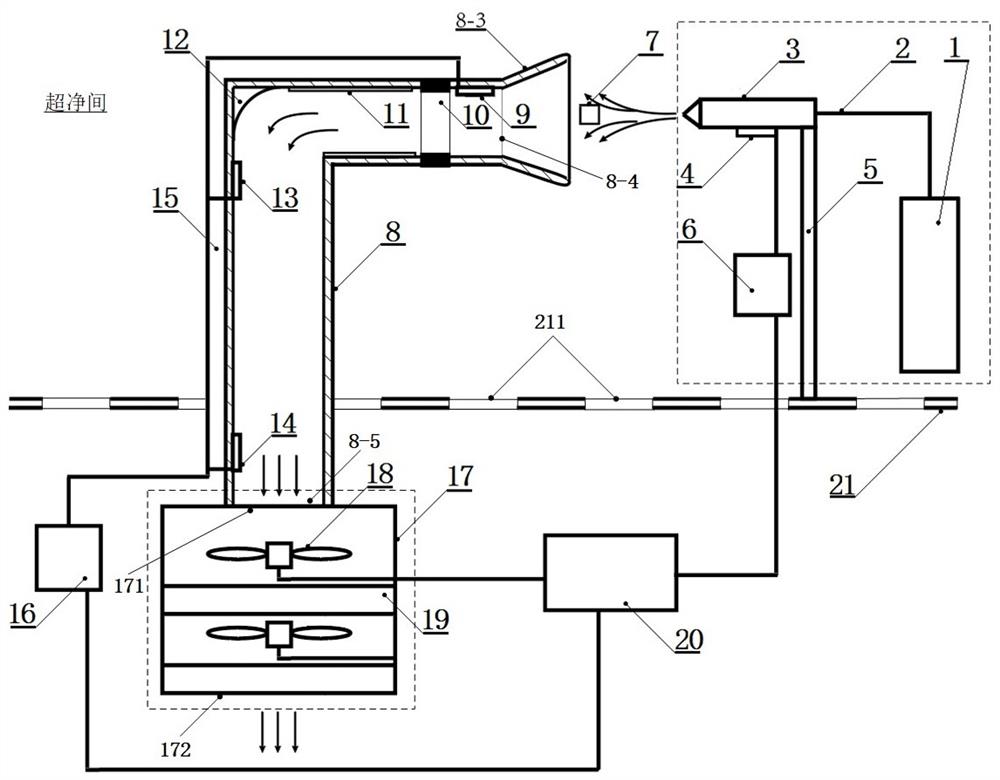

图1为本发明实施例提供的元件清洁装置的结构示意图;

图2为本发明实施例提供的元件清洁装置的风道的剖视放大示意图;

图3为本发明实施例提供的元件清洁装置的限流板的结构示意图;

图4为本发明另一实施例提供的元件清洁方法的流程图。

具体实施方式

下面结合附图,给出本发明的较佳实施例,并予以详细描述。

实施例一

如图1所示,本发明实施例提供一种元件清洁装置,其用于洁净等级在IOS4以上的超净间内,对一待清洁元件进行清洁,超净间内有从上到下吹出的洁净气流,并具备包括通风孔211的回风地板21,回风地板21的下方是回风层,在超净间内的通风系统的作用下,进入回风层的空气重新经过超净间顶部的风机过滤单元,从而产生方向向下的洁净空气流,该过程具体可参见"A review of cleanroom microflora: types, trends, andpatterns".

风道8具有风道入口8-4和风道出口8-5,风道入口8-4与离子风枪3位于同一水平面且共轴,回风地板21上具有开口(图中未示出),风道8的下端通过该开口贯穿回风地板21,从而使风道出口8-5位于回风地板21的下方。风道8内设置有至少一个微粒计数器,用于测量风道8内的微尘数,例如,可设置为三个,微粒计数器Ⅰ9、微粒计数器Ⅱ13和微粒计数器Ⅲ14分别位于风道8的不同位置,从而测量不同位置的微尘数量即洁净程度。

抽气过滤组件包括位于风道出口8-5下方的过滤风机箱体17,该过滤风机箱体17具有入风口171和出风口172,入风口171与风道出口8-5连通,出风口172则与超净间的回风层连通;过滤风机箱体17内安装有自上而下排成一组的出气风扇18和过滤器19,优选的,安装有上下叠加的两组出气风扇18和过滤器19,出气风扇18的直径范围为30至50厘米,气流量范围为2000至3000标准气体升/分钟,出气风扇18使风道8内的气体通过过滤器19并以层流的形式向下运动,最终进入回风地板21下方的回风层;过滤器19可选择层状平面结构的ULPA超高效空气过滤器。

微粒计数器Ⅰ9、微粒计数器Ⅱ13和微粒计数器Ⅲ14均可采用不含泵的远程式微粒计数器,型号为Lighthouse Remote 2014,能够分别监测0.3及0.5微米尺度微粒的计数值,其包括进气口和出气口,进气流量为2.83升/秒,进气口内径为3毫米,进气口的方向均为面对风道8内的气流方向,采样循环的时间为10秒。元件清洁装置还包括相互连通的气管15和前级泵16,气管15安装在风道8的外侧,前级泵16位于回风地板21的下方,微粒计数器Ⅰ9、微粒计数器Ⅱ13和微粒计数器Ⅲ14的出气口均通过气管15与前级泵16连通,从而测量风道8内的微尘数量。

如图2所示,风道8包括相互连通的竖直段8-1和水平段8-2,风道入口8-4位于水平段8-2上,风道出口8-5位于竖直段8-1上,竖直段8-1和水平段8-2均为不锈钢管道且内径范围均为7至10厘米,竖直段8-1长度为60至90厘米,水平段8-2长度为20至40厘米,风道入口8-4位置的进风速度范围为50至90厘米/秒;竖直段8-1的下端与过滤风机箱体17的入风口171相连通,出气风扇18向下吹出气,使得竖直段8-1内的气体通过过滤器19并以层流的形式向下运动,最终进入回风地板21下方的回风层。这样设置可以使工作人员更高效地进行相关元件的清洁。

竖直段8-1和水平段8-2的连接处的内壁连接有导流板12,从而使得该连接处的内壁平滑,优选的,导流板12可以设置为弧形,即弯弧状。优选的,风道8的竖直段8-1和水平段8-2可通过弯管连接。

水平段8-2内沿远离风道入口8-4方向依次安装有微粒计数器Ⅰ9、静电中和器10和粘尘贴11,微粒计数器Ⅰ9与风道入口8-4的距离为5厘米,静电中和器10与风道入口8-4的距离为10厘米,静电中和器10为环形且与水平段8-2共轴,静电中和器10能够中和离子风枪3喷出的氮气气流中的电荷,防止风道8内产生电荷积聚而吸引微尘;粘尘贴11为具有粘性的薄膜,其能够将随气流运动至其表面的大量微尘吸附并粘住,减少微尘在水平段8-2内壁的反弹。

微粒计数器Ⅱ13安装在竖直段8-1的上端,其与水平段8-2内侧上边缘的距离可为12厘米,微粒计数器Ⅲ14则安装在竖直段8-1的下端,其与过滤风机箱体17的距离可为5厘米。

如图3所示,其中,由上至下的箭头方向为超净间内从上到下的洁净气流方向,从左至右的箭头方向为进入风道8内的气流方向。水平段8-2的风道入口8-4处安装有阻流板8-3,阻流板8-3包括插入风道入口8-4的轴颈部和直径渐扩的喇叭口,该喇叭口的轴截面的内侧为等腰梯形、外侧边缘则为流线型,等腰梯形两腰的角度范围为50至110度,反映喇叭口开口的大小,轴截面的外侧边缘的曲率半径可为9厘米。超净间内从上到下的洁净气流,一部分到达阻流板8-3的上侧,一部分到达待清洁元件7,由于阻流板8-3轴截面的外侧边缘为流线型,使得到达阻流板8-3上侧的洁净气流平稳分流,而且,对于被待清洁元件7反射的离子风枪3高压氮气流中,大部分能够通过阻流板8-3的内侧进入风道8,且其在阻流板8-3的内侧形成的反射气流仅能够在风道8内传播,又由于进入风道8的超净间洁净气流流量较大能够使得反射气流迅速减小,因此这部分高压氮气流不会造成大范围的湍流,而其余小部分高压氮气流会在阻流板的外侧边缘处与超净间内从上到下的洁净气流相互作用,由于这部分高压氮气流较小,在大风量的洁净气流中更不易形成湍流。

在一可行的实施方式中,元件清洁装置还包括位于回风地板21下方的控制器20,其分别与微粒计数器Ⅰ9、微粒计数器Ⅱ13、微粒计数器Ⅲ14、前级泵16、出气风扇18、高压发生器6和位置感应器4电缆连接。控制器20能够根据离子风枪3的风量来调节出气风扇18的转速,进而调节其气流量,目的是使得经过出气风扇18后到达过滤器19的气流速度小于经过出气风扇18前的气流速度,以使得气流中的微尘能够被过滤器19捕获。微粒计数器Ⅰ9、微粒计数器Ⅱ13、微粒计数器Ⅲ14均可将采集所得的各种尺寸的微粒的计数数据传输至控制器20,可在控制器20中设置上述微粒计数器Ⅰ9、微粒计数器Ⅱ13和微粒计数器Ⅲ14的计数阈值,即当满足阈值条件时,控制器20会自动使得离子风枪3停止喷气,阈值条件可根据IOS标准及实际生产中的洁净需要来设置,如:ISO4标准要求10秒内0.3微米尺度微粒的微粒计数小于0.5个,工作人员可以根据各自的需要来自行调整阈值条件。示例性的,阈值条件可设置为:微粒计数器Ⅰ9的0.3微米尺度微粒的计数值小于10个/秒,微粒计数器Ⅱ13的0.3微米尺度微粒的计数值小于8个/秒,微粒计数器Ⅲ14的0.3微米尺度微粒的计数值小于5个/秒。

位置感应器4能够通过其发射的红外线探测物体与其之间的距离,并将该距离数据通过电缆传输至控制器20,在控制器20中可设置一个感应距离范围(例如为5至25厘米,可以根据需要自行设置),当待清洁元件7位于感应距离范围内时,控制器20能够控制离子风枪3自动开始喷出高压氮气,从而对待清洁元件7进行清洁。通过设置控制器20,可以实现整个清洁过程的自动化,提高清洁效率。

下面将进一步说明本实施例的元件清洁装置的工作过程:

先将元件清洁装置的各部分连接好,通过移动支架5使离子风枪3与风道入口8-4在同一水平面,且使离子风枪3的喷口正对风道入口8-4,两者之间距离可以为30厘米,根据待清洁元件7的结构特点,在控制器20中设置离子风枪3的喷出氮气的风压和风量、位置感应器4的感应距离范围以及各个微粒计数器的计数阈值,各个参数设置好后,将待清洁元件7放置在离子风枪3与风道入口8-4之间,且使其位于感应距离范围内,此时控制器20将控制离子风枪3以设定风压和风量对准待清洁元件7喷出高压氮气,清洁元件7上的微尘随高压氮气进入风道8,依次经过静电中和器10和粘尘贴11后进入抽气过滤组件,过滤后的氮气进入回风层,从而对待清洁元件7进行清洁,在清洁过程中,可根据需要调整待清洁元件7的位置以使得其外表面得到充分清洁,当各个微粒计数器的计数达到阈值后,控制器20控制离子风枪3停止喷气,完成此次清洁,可将清洁后的元件进行装配或暂存于洁净位置。之后重复上述操作,即可对其他的待清洁元件7进行清洁。

本发明实施例提供的元件清洁装置,通过在风道入口8-4设置阻流板8-3,能够避免大范围湍流的产生,减少微尘的扩散;通过设置控制器20,其可根据微粒子计数器、位置感应器4传输的信息来控制离子风枪3的开启及关闭,从而实现整个清洁流程的自动化,提高清洁效率。本发明的装置可设置在距离最终装配工位较近的位置,防止元件在转移过程中被二次污染。

实施例二

本实施例提供一种元件清洁方法,包括以下步骤:

步骤S1:搭建实施例一中所述的元件清洁装置,通过移动支架5使得离子风枪3与水平段8-2的风道入口8-4在同一水平面且距离30cm,离子风枪3的喷口正对所述水平段8-2的风道入口8-4。

离子风枪3与风道入口8-4的距离也可以设为小于30cm,例如20cm,也可以达到较佳的效果。

步骤S2:根据待清洁元件7的结构,设置离子风枪3的喷出氮气的风压和风量,设置位置感应器4的感应距离范围。

例如,待清洁元件7是长度为50厘米的M8双头螺柱时,风压可设为5公斤/平方厘米,风量为800标准气体升/秒,位置感应器4的感应距离范围为15至20厘米。

步骤S3:在控制器20中设置微粒计数器Ⅰ9、微粒计数器Ⅱ13、微粒计数器Ⅲ14的计数阈值。

阈值可分别设置为微粒计数器Ⅰ9的0.3微米尺度微粒的计数值小于10个/秒,微粒计数器Ⅱ13的0.3微米尺度微粒的计数值小于8个/秒,微粒计数器Ⅲ14的0.3微米尺度微粒的计数值小于5个/秒。

步骤S4:将待清洁元件7置于离子风枪3与水平段8-2的风道入口8-4之间且位于步骤S2中设置的感应距离范围内,离子风枪3自动开始喷出高压氮气,调整待清洁元件7的位置以使得其外表面得到充分清洁。

待清洁元件7可由佩戴洁净手套的工作人员拿着,并不断改变待清洁元件7相对于离子风枪3的方向,这样可实现高效清洁。

步骤S5:当微粒计数器Ⅰ9、微粒计数器Ⅱ13、微粒计数器Ⅲ14均达到阈值后,控制器20使得离子风枪3停止喷气。

步骤S6:将清洁后的元件进行装配,或暂存于洁净位置。

本实施例提供的元件清洁方法,采用实施例一中的元件清洁装置,可避免大范围湍流的产生,减少微尘的扩散,通过控制器20可实现清洁流程的自动化,提高清洁效率。

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

- 一种元件清洁装置及方法

- 一种管状元件内部清洁装置及其操作方法