一种快充型锂电池负极材料的制备方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及锂电池技术领域,具体涉及一种快充型锂电池负极材料的制备方法。

背景技术

近些年,锂离子电池电动汽车取得了快速进展。但客户对电动汽车的接受程度仍然有限。对于消费者来说,续航里程长、快速充电使达到使用的关键.

一般,通过提高电池能量密度可以很好的解决电动汽车的续航问题。目前市场推出的长续航电动汽车基本可以满足消费者通勤需要。现有运行的电动汽车可以使用交流电(AC)或直流电(DC)基础设施充电,直流电还能提供更高的充电速度,鉴于当前充电桩等基础设施还不完善的现状,电池的快充技术需求格外重要。

快充技术固然可以缩短充电时间,但是过高的充电速度也会导致电池的衰减速度加快,影响电动汽车的使用寿命。一般的,在快速充的过程中负极由于动力学条件相对比较差,因此在快速充电的过程中容易发生析锂,进而减少负极可供锂离子嵌入的有效面积,造成电池性能的劣化。

锂离子电池主要由正极材料、负极材料、隔膜、电解液四部分组成,其中正极材料是商业化锂离子电池中决定电池性能和成本的关键。商业化的石墨负极材料具有优异的结构稳定性和循环性能,但其容量较低,且较大的比表面积使其对电解液较为敏感,使得锂离子的嵌入带有方向性。同时由于石墨层间的间隙较窄,对锂离子的嵌入带来了不利的影响。

专利CN109546099A提出一种石墨复合负极材料及其制备方法、锂离子电池,通过钛、锡对石墨掺杂,扩展石墨内部的层间距,提高锂离子的扩散速度,通过氮化物对石墨表面包覆处理降低锂枝晶的生长。专利CN108878893A提出一种快充锂离子电池负极用改性集流体及其制备方法,通过碳纳米管、钛酸锂涂层对石墨进行表面处理,以缓解负极材料由于结构形变带来的容量损失。专利CN110752361B提出了一种锂电池改性硅基负极材料的制备方法,制备工艺步骤包括:(1)、将硝酸镁、硝酸铝、硅酸钠、十二烷基硫酸钠溶解于蒸馏水中,加入柠檬酸调整pH值为4,加入丙烯腈单体和引发剂,滴加氢氧化钠和硅酸钠的混合溶液,获得有机相紧密复合的水滑石;(2)、将有机相紧密复合的水滑石与石墨烯共混并压制为片状,经预氧化、高温碳化后,形成具有石墨相的碳纤维,向片材表面喷涂一层镁粉,升温处理30min,再降温,洗涤,获得所需的负极材料,制备的负极材料具有较宽的层间距,石墨相碳层间镶嵌具有较大比表面积的纳米硅。然而,这类处理方法所制备的负极材料仍然存在大电流下负极嵌锂能力不佳、负极不可逆形变导致容量损失较大的特点。因此,为了提高锂离子电池快充能力,对负极材料进行进一步改进和优化具有十分重要的实际意义。

发明内容

针对现有锂电池负极快充能力较差的缺点,本发明提出一种快充型锂电池负极材料的制备方法。本发明通过铜盐还原形成的铜纳米线与碳纤维被纤维素膜吸附后进行提拉,形成纳米线的定向排布后,经过加热使其氧化、紧密接触,获得具有定向排列纳米线的定向膜,有效降低负极材料的的内阻,提高锂离子的嵌入能力。

一种快充型锂电池负极材料的制备方法,其特征在于制备工艺步骤如下:

(1)将3-4重量份质量分数为10%的多乙烯多胺水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入22-24重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,3-5min后加入2-3重量份质量分数为2%的水合肼溶液,16-18min后在加入4-6重量份质量分数为10%的水合肼溶液,静置1h-1.5h获得铜纳米线悬浊液;将1.2-1.5重量份纳米碳纤维以及5-6重量份去离子水加入所述铜纳米线悬浊液中超声处理,获得铜纳米线/纳米碳纤维分散液;

(2)将多孔纤维素膜浸渍于铜纳米线/纳米碳纤维分散液中,充分吸附后将多孔纤维素膜缓慢进行提拉,同时在所述分散液上方引入热源对多孔纤维素膜进行加热,直至多孔纤维素膜完全被提出溶液,将获得的多孔纤维素膜热处理3h,获得所需的负极材料。

优选的,所述步骤(1)中多乙烯多胺为二乙烯三胺、三乙烯四胺中的一种。多乙烯多胺为生成铜纳米线的形貌控制剂,若不使用形貌控制剂,则只能生成颗粒状铜粉而不能生成一维铜纳米线。

优选的,所述步骤(1)中超声处理2h,获得铜纳米线与纳米炭纤维均匀混合并分散的复合分散液。

优选的,步骤(2)中多孔纤维素膜为醋酸纤维素膜、木质素纤维素膜中的一种。所选用的纤维素膜吸附性强,并且在热处理然后冷却的条件下能够有一定程度的收缩。

优选的,步骤(2)中多孔纤维素膜形状为长方形薄膜,厚度为50-100μm,孔径>0.5μm,孔隙率>50%。

优选的,步骤(2)中所述提拉方式为沿多孔纤维素膜长边垂直于液面电机提拉,提拉速率为5-10mm/min。其目的是使多孔纤维素膜中吸附的纳米线在重力和溶液的表面张力作用下由上至下定向排列。

优选的,步骤(2)中提拉过程中加热温度为100-110℃。其目的是使纤维素膜在提拉过程中蒸发溶剂,使铜纳米线和纳米碳纤维锚定在多孔纤维素膜内部和表面。

优选的,步骤(2)中多孔纤维素膜热处理温度为130-150℃,其目的是使铜纳米线被氧化,同时使纤维素膜能够有一定程度的收缩,使铜纳米线、纳米碳纤维接触更加紧密。

通过硝酸铜在形貌控制剂的作用下被水合肼还原生成铜纳米线并与纳米碳纤维复合形成二者的混合悬浊液,之后通过超声处理使其充分分散,在多孔纤维素滤膜浸入后对两种纳米线进行吸附,在提拉过程中使纳米线由上至下定向排列,最后热处理使具有相同排布方向的纳米线互相紧密接触,形成具有定向排列的复合纳米线组装而成的定向膜材。

通过铜纳米线与碳纤维定向排布紧密接触形成具有相同取向的复合纳米膜,具有相同取向的表面结构可以有效提高锂离子在电极内部的迁移率,最大程度的降低负极材料的内阻,有效提高电池的快充性能和循环性能。同时多孔纤维素膜片基底使材料本身具有较高的柔韧性和形变空间,在锂离子嵌入过程中不会由于结构不可逆崩坏引起容量下降,而且组装过程中无需额外的粘结剂和导电剂。

有益效果:

1、具有定向取向纳米线的复合纳米膜能够有效提高锂离子在电极内部的迁移率,最大程度的降低负极材料的内阻,有效提高电池的快充性能和循环性能。

2、复合纳米膜具有较高柔韧性和形变空间,不会因为锂离子的嵌入和脱嵌导致材料崩坏引起性能下降。

3、复合纳米膜组装过程中无须额外粘接剂和导电剂,工艺简单可控。

附图说明

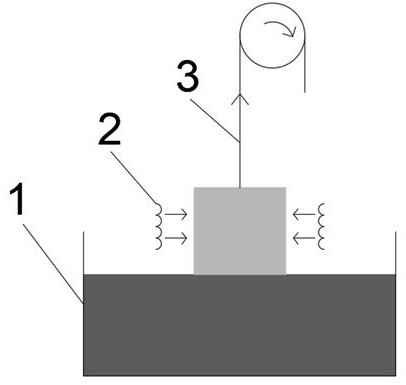

图1为本发明提拉工艺示意图,其中1-分散液,2-热源,3-电机提拉。

具体实施方式

以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

实施例1

将4重量份质量分数为10%的二乙烯三胺水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入22重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,3min后加入2重量份质量分数为2%的水合肼溶液, 18min后再加入4重量份质量分数为10%的水合肼溶液,静置1.5h获得铜纳米线悬浊液;将1.2重量份纳米碳纤维以及5重量份去离子水加入所述铜纳米线悬浊液中超声处理2h,获得铜纳米线/纳米碳纤维分散液。将厚度为50μm,孔径>0.5μm,孔隙率>50%的长方形多孔醋酸纤维素膜浸渍于铜纳米线/纳米碳纤维分散液中,充分吸附后将多孔纤维素膜缓慢进行提拉,提拉速率为5mm/min,同时在所述分散液上方引入热源对多孔纤维素膜进行加热,加热温度100℃,直至多孔纤维素膜完全被提出溶液,将获得的多孔纤维素膜在130℃下热处理3h,获得所需的负极材料。

实施例2

将3.5重量份质量分数为10%的二乙烯三胺水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入22.7重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,3min后加入2.5重量份质量分数为2%的水合肼溶液,17min后在加入4重量份质量分数为10%的水合肼溶液,静置1.5h获得铜纳米线悬浊液;将1.3重量份纳米碳纤维以及5.5重量份去离子水加入所述铜纳米线悬浊液中超声处理2h,获得铜纳米线/纳米碳纤维分散液。将厚度为70μm,孔径>0.5μm,孔隙率>50%的长方形多孔醋酸纤维素膜浸渍于铜纳米线/纳米碳纤维分散液中,充分吸附后将多孔纤维素膜缓慢进行提拉,提拉速率为7mm/min,同时在所述分散液上方引入热源对多孔纤维素膜进行加热,加热温度100℃,直至多孔纤维素膜完全被提出溶液,将获得的多孔纤维素膜在130℃下热处理3h,获得所需的负极材料。

实施例3

将3.5重量份质量分数为10%的二乙烯三胺水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入23重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,4min后加入3重量份质量分数为2%的水合肼溶液,16min后在加入5重量份质量分数为10%的水合肼溶液,静置1.2h获得铜纳米线悬浊液;将1.4重量份纳米碳纤维以及5.5重量份去离子水加入所述铜纳米线悬浊液中超声处理2h,获得铜纳米线/纳米碳纤维分散液。将厚度为80μm,孔径>0.5μm,孔隙率>50%的长方形多孔醋酸纤维素膜浸渍于铜纳米线/纳米碳纤维分散液中,充分吸附后将多孔纤维素膜缓慢进行提拉,提拉速率为8mm/min,同时在所述分散液上方引入热源对多孔纤维素膜进行加热,加热温度105℃,直至多孔纤维素膜完全被提出溶液,将获得的多孔纤维素膜在140℃下热处理3h,获得所需的负极材料。

实施例4

将3重量份质量分数为10%的三乙烯四胺水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入23.6重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,4min后加入3重量份质量分数为2%的水合肼溶液,16min后在加入6重量份质量分数为10%的水合肼溶液,静置1h获得铜纳米线悬浊液;将1.4重量份纳米碳纤维以及5.5重量份去离子水加入所述铜纳米线悬浊液中超声处理2h,获得铜纳米线/纳米碳纤维分散液。将厚度为90μm,孔径>0.5μm,孔隙率>50%的长方形多孔木质素纤维素膜浸渍于铜纳米线/纳米碳纤维分散液中,充分吸附后将多孔纤维素膜缓慢进行提拉,提拉速率为9mm/min,同时在所述分散液上方引入热源对多孔纤维素膜进行加热,加热温度110℃,直至多孔纤维素膜完全被提出溶液,将获得的多孔纤维素膜在140℃下热处理3h,获得所需的负极材料。

实施例5

将3重量份质量分数为10%的三乙烯四胺中水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入24重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,5min后加入3重量份质量分数为2%的水合肼溶液,16min后在加入6重量份质量分数为10%的水合肼溶液,静置1h获得铜纳米线悬浊液;将1.5重量份纳米碳纤维以及6重量份去离子水加入所述铜纳米线悬浊液中超声处理2h,获得铜纳米线/纳米碳纤维分散液。将厚度为100μm,孔径>0.5μm,孔隙率>50%的长方形多孔木质素纤维素膜浸渍于铜纳米线/纳米碳纤维分散液中,充分吸附后将多孔纤维素膜缓慢进行提拉,提拉速率为10mm/min,同时在所述分散液上方引入热源对多孔纤维素膜进行加热,加热温度110℃,直至多孔纤维素膜完全被提出溶液,将获得的多孔纤维素膜在150℃下热处理3h,获得所需的负极材料。

对比例1

将4重量份质量分数为10%的二乙烯三胺水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入22重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,3min后加入2重量份质量分数为2%的水合肼溶液,18min后再加入4重量份质量分数为10%的水合肼溶液,静置1.5h获得铜纳米线悬浊液;将所述铜纳米线悬浊液超声处理2h,获得铜纳米线分散液。将厚度为50μm,孔径>0.5μm,孔隙率>50%的长方形多孔醋酸纤维素膜浸渍于铜纳米线分散液中,充分吸附后将多孔纤维素膜缓慢进行提拉,提拉速率为5mm/min,同时在所述分散液上方引入热源对多孔纤维素膜进行加热,加热温度100℃,直至多孔纤维素膜完全被提出溶液,将获得的多孔纤维素膜在130℃下热处理3h,获得样品。

对比例2

称4重量份质量分数为10%的二乙烯三胺水溶液加入到1重量份质量分数为6%的硝酸铜溶液中,然后加入22重量份质量分数为38%的氢氧化钠水溶液并在80℃水浴条件下加热,3min后加入2重量份质量分数为2%的水合肼溶液, 18min后再加入4重量份质量分数为10%的水合肼溶液,静置1.5h获得铜纳米线悬浊液;将1.2重量份纳米碳纤维以及5重量份去离子水加入所述铜纳米线悬浊液中超声处理2h,获得铜纳米线/纳米碳纤维分散液。将厚度为50μm,孔径>0.5μm,孔隙率>50%的长方形多孔醋酸纤维素膜浸渍于铜纳米线/纳米碳纤维分散液中,充分吸附后将多孔纤维素膜横向快速取出,将获得的多孔纤维素膜在130℃下热处理3h,获得样品。

相关检测:

将实施例1-5、对比例1-2制备的负极材料与铜箔进行粘接,作为正极极片,以锂片作为负极,六氟磷酸锂/碳酸乙烯酯体系作为电解液,与celgard2325隔膜组装为CR2032扣式电池,使用新威电池测试仪,设定电压0.01-3V电流密度为0.4ma/g(0.3C)和4ma/g(3C),循环次数100圈,测试材料的循环性能。所得数据如表1所示。

表1

经过测试,本发明得到的负极材料具有较为优异的循环保持率,对比例1在低电流密度下初始容量与实施例1相当,但其循环保持率较低,在高电流密度下初始容量迅速降低,这是由于纯氧化铜纳米线在循环过程中的效率发挥较差,而对比例2未使用电机进行提拉,未形成纳米线的有序排列,导致其内部嵌锂能力和锂离子输运能力下降,其初始容量和循环性能均低。本发明实施例中技术方案所制备的负极材料,具有高电流密度下较好的初始容量,并在循环过程中能够保持良好的电性能。

- 一种快充型锂电池负极材料的制备方法

- 一种负极活性物质、硅碳负极材料、硅碳负极极片和高能量密度快充型锂离子电池