一种便于识别绳芯扭股的缆绳及其制备方法和应用

文献发布时间:2023-06-19 10:54:12

技术领域

本发明属于绳或缆领域,具体说涉及一种便于识别绳芯扭股的缆绳及其制备方法和应用。

背景技术

随着海洋事业和石油化工产业的迅速发展,作为一种常用的吊装、拖拉工具,缆绳的需求越来越大。现有的绳索多为加捻或编织而成,柔软的绳索在海水中容易弯折、扭曲等。现有系泊缆的绳芯结构有单芯的捻绳和多芯的平行索两种型式。但是,单芯的捻绳由于绳芯结构的不稳定,在系泊缆受张力时易产生扭转导体断裂的情况发生。多芯的平行索的绳芯结构极为松散,因此需要外包绳对内芯绳进行包裹。传统绳、缆在制造、使用时在受外部张力的作用下极易发生扭曲,发现扭曲之后应及时消除扭曲应力,将扭曲的缆绳还原,以免在使用过程之中损害缆绳的内部的构造,降低强度,发生安全事故,同时也缩短了缆绳的使用寿命,但是现有技术中的缆绳很难识别缆绳绳芯中绳股是否扭曲。

实用新型专利CN202359430U公开了一种高强纤维包塑线绳。其结构是:由高强纤维复丝并股加捻而成的纤维股纱及紧紧包覆在纤维股纱外的包塑层构成。由于是表面涂覆,其内部纤维之间并没有填充介质,纤维之间易产生摩擦,其摩擦引起断丝是影响缆绳使用寿命的主要原因。

缆绳应用于恶劣的海洋环境中,使用过程中磨损严重,易被海水腐蚀和氧化。专利文献CN103938363A公开了将聚酰亚胺纤维恒张力合并,编织,得到聚酰亚胺纤维绳索,该发明的技术方案仅从纤维绳的编织方式入手,来提升整个编织绳的强度及耐磨性能,但是没有对纤维绳的本身结构及微观形貌进行改变,所以上述方法对绳的强度及耐磨性能的提高程度有限。

另外,目前缆绳在制备过程中,通常采用将绳芯和外包层上浆处理分步进行的方式,生产效率低。

因此,现在急需一种生产效率高、使用寿命长和安全性能高的缆绳。

发明内容

本发明的目的在于克服现有技术中不能辨别缆绳绳芯中绳股是否扭曲,安全性能低,使用寿命短,生产效率低等技术问题,提供了一种便于识别绳芯扭股的缆绳及其制备方法。本发明的缆绳具有便于识别缆绳绳芯中绳股是否扭曲的特点,且耐磨,耐腐蚀,抗老化,刚性强,不易扭曲,从而有效提高了缆绳的安全性能和使用寿命;本发明的方法通过一次上浆和一次干燥的工艺制备缆绳,提高生产效率,降低生产成本。本发明的缆绳运用于港口拖带,起重打捞,船用系泊,自动缆车。

为了解决上述技术问题,本发明提供了一种便于识别绳芯扭股的缆绳,包括外包层和绳芯,所述外包层由绳股一和两股绳股二编织而成,所述绳芯为由绳股三编绞而成的实心绳或者多股平行的绳纱通过水溶性树脂粘合而成的绳股四,所述绳股一、绳股二和绳股三均由若干根绳纱并合、加捻或编织在一起而成,所述绳纱之间填充有水溶性树脂,所述绳芯和外包层通过水溶性树脂紧密粘合在一起,所述两股绳股二的颜色与绳股一不同,所述两股绳股二在外包层上呈循环的交叉型。

由于缆绳的绳芯和外包层通过水溶性树脂紧密粘合在一起成为一个整体,当缆绳绳芯发生扭曲时,可通过传力作用,将扭曲力传递到外包层,可通过外包层上绳股二的扭曲来及时发现缆绳绳芯的扭曲,发现扭曲之后及时消除扭曲应力,将扭曲的缆绳还原,以免在使用过程之中损害缆绳的内部的构造,降低强度,发生安全事故,缩短缆绳的使用寿命。

作为优选的技术方案,上述两股绳股二的颜色相同或者不同。

作为优选的技术方案,上述绳股三的数量选自八股、十二股或十六股。

作为优选的技术方案,上述绳股一的数量选自二十二股、三十股、四十六股或六十二股。

作为优选的技术方案,上述绳纱的材料分别选自超高分子量聚乙烯、聚酯聚丙烯、丙纶、尼龙、涤纶、聚丙烯丙纶、聚芳酯和芳纶中的一种。

作为优选的技术方案,上述水溶性树脂选自水溶性聚氨酯树脂和水溶性环氧树脂中的一种。

作为优选的实施方案,上述绳芯和外包层为双编或单编结构。

为了实现本发明目的,本发明还提供了一种制备便于识别绳芯扭股的缆绳的方法,包括以下步骤:

步骤一:制备绳芯:将多股平行的绳纱通过水溶性树脂粘合而成绳股四,或者将绳股三用制绳机制备得到八股、十二股、十六股的实心绳;

步骤二:绳芯上浆处理:用水将水溶性聚氨酯树脂或水溶性环氧树脂配置为浓度为20-50%w/w的上浆液,将步骤一制备得到的绳芯过上浆液进行上浆处理,保持绳芯湿润状态备用;

步骤三:制备外包层:沿着通过步骤二制备得到的绳芯外围编织制备外包层,Z捻向的绳股一和S捻向的绳股一的数量相等,两股绳股二中一股为Z捻向,另一股为S捻向,且这两股绳股二相对设置,经过制绳机编织之后,两股绳股二在外包层上呈循环的交叉型;

步骤四:外包层制备完成的缆绳穿过夹具,收卷,干燥,绳芯和外包层紧密粘合在一起,制备得到便于识别绳芯扭股的缆绳。

上述制备方法中,为保证绳芯在进行步骤三中的制备外包层的步骤时的湿润状态,可采用在步骤二中绳芯上浆处理之后,紧接着进行步骤三中的制备外包层的步骤的方式;或者将上浆处理之后的绳芯在制备外包层之前浸没在上浆液中;或者其他可以保持绳芯呈湿润状态的方式。

通过上述步骤三制备好外包层之后的缆绳穿过夹具,在夹具挤压作用下可将绳芯中的上浆液挤压渗透于外包层,使外包层编织完成之后进行上浆处理,干燥之后,绳芯和外包层紧密粘合在一起成为一个整体。另外,通过夹具的压力作用可解决现有技术中绳芯的水溶性树脂浸渍不透和涂覆不均的现象,并除去多余的树脂,能够增强缆绳的整体性,防止绳股散开与断裂;夹具的挤压作用还可以使绳股张力分布均匀,提高了缆绳质量和使用寿命。

作为优选的实施方案,上述步骤一中制绳机制备实心绳的步骤具体为:

1)选取原材料:绳纱的材料选自超高分子量聚乙烯、聚酯聚丙烯、丙纶、尼龙、涤纶、聚丙烯丙纶和芳纶中的一种;

2)捻线:每根绳纱由张力器控制,捻线时捻线机传动皮带松紧一致;

3)制股:绳纱按层次均匀地排列在法兰盘张力圈上,张力一致,转速均匀,制备得到绳股三;

4)制绳:每根绳股三由张力器控制,松紧一直,Z捻向绳股三和S捻向绳股三的数量相等,将绳股三放进制绳机一次性编绞而成实心绳。

通过张力器控制每根绳纱和绳股张力一致,提高缆绳的破断强度,从而提高了缆绳质量和使用寿命。

作为优选的实施方案,上述缆绳可运用于港口拖带,起重打捞,船用系泊,自动缆车。

与现有技术相比,本发明的有益效果在于:1、本发明的缆绳的绳芯和外包层紧密粘合在一起成为一个整体,因此缆绳绳芯的扭曲力传递到外包层,通过外包层上便于识别的呈循环的交叉型的绳股的直曲来判断缆绳的绳芯的扭曲与否,发现扭曲之后及时消除扭曲应力,将扭曲的缆绳还原,避免发生安全事故,同时延长了缆绳的使用寿命;2、本发明的缆绳的绳纱之间充分填充水溶性树脂,消除了绳纱内部的间隙,使绳纱之间不易产生摩擦引起断丝,延长了缆绳的使用寿命;3、本发明的缆绳的外包层的绳纱之间充分填充水溶性树脂,增强了缆绳的抗老化、防腐和耐磨性能,增加了缆绳的刚性,使缆绳不易弯折、扭曲;4、本发明通过一次上浆处理和一次干燥制备得到绳芯和外包层紧密粘合在一起成为一个整体的缆绳,提高生产效率; 5、本发明在夹具的挤压作用下,使缆绳内部结构紧凑、性能稳定,提高了缆绳自身的强度和使用寿命。

附图说明

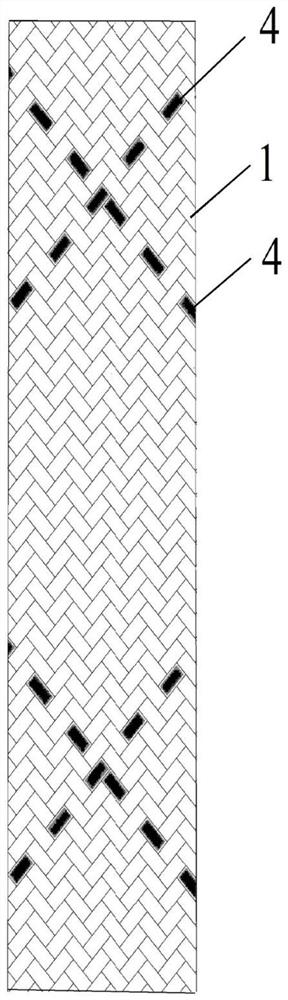

图1是本发明的便于识别绳芯扭股的缆绳的示意图。

图2是本发明的绳芯为实心绳的缆绳的断面示意图。

图3是本发明的绳芯为绳股四的断面示意图。

附图标号说明:1-绳股一,2-绳股三,3-水溶性环氧树脂,4-绳股二,5-绳纱,6-水溶性聚氨酯树脂。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

实施例1:如图1和图2所示,一种便于识别绳芯扭股的缆绳,包括外包层和绳芯,外包层由绳股一1和两股绳股二4编织而成,绳芯为由绳股三2编绞而成的实心绳,绳股一1、绳股二4和绳股三2均由若干根绳纱5并合、加捻或编织在一起而成,绳纱5之间填充有水溶性环氧树脂3,绳芯和外包层通过水溶性环氧树脂3紧密粘合在一起,两股绳股二4的颜色与绳股一1不同,两股绳股二4在外包层上呈循环的交叉型;绳纱5的材料为超高分子量聚乙烯。

由于缆绳的绳芯和外包层通过水溶性环氧树脂3紧密粘合在一起成为一个整体,当绳芯发生扭曲时,可通过传力作用,将扭曲力传递到外包层,可通过外包层上绳股二4的扭曲来及时发现缆绳绳芯的扭曲,发现扭曲之后及时消除扭曲应力,将扭曲的缆绳还原,以免在使用过程之中损害缆绳的内部的构造,降低强度,发生安全事故,缩短缆绳的使用寿命。

超高分子量聚乙烯是一种高分子化合物,具有优异的耐磨性,强度高,其作为绳芯具有较高的强度,其化学性质稳定,抗老化。

实施例2:如图1和图2所示的便于识别绳芯扭股的缆绳的制备方法,包括以下步骤:

步骤一:制备绳芯:用制绳机制备得到十二股实心绳:1)选取原材料:绳纱5的材料为超高分子量聚乙烯;2)捻线:捻线时,捻线机传动皮带松紧力求一致,每根绳纱5必须由张力器控制,定时测试转速和捻度,捻度根据绳股大小而定;3)制股:绳纱5按层次合理均匀地排列在法兰盘张力圈上,张力一致,转速均匀;制备得到绳股三2;4)制绳:十二根绳股三2由张力器控制,松紧一直,其中六根绳股三2为S捻股,六根绳股三2为Z捻股;将十二根绳股三2放进绳机一次性编制而成实心绳。通过张力器控制每根绳纱5和绳股三2张力一致,从而提高缆绳的破断强度;

步骤二:绳芯上浆处理:用水将水溶性环氧树脂3配置为浓度为20%w/w的上浆液,将配置好的上浆液导入上浆槽中,将步骤一制备得到的实心绳过上浆液进行上浆处理;

步骤三:制备外包层:步骤二上浆处理之后的实芯绳从上浆槽中出来之后,立即沿着其外围编织制备外包层,制备外包层所用的绳股一1中Z捻向和S捻向均为11股,两股绳股二4中一股为Z捻向,另一股为S捻向,且这两股绳股二4相对设置,经过制绳机编织之后,两股绳股二4在外包层上呈循环的交叉型;

步骤四:外包层制备完成的缆绳穿过夹具,在夹具挤压作用下可将实心绳中的上浆液挤压渗透于外包层,使外包层编织完成之后进行上浆处理,干燥之后,实心绳和外包层紧密粘合在一起成为一个整体。另外,通过夹具的压力作用可解决现有技术中水溶性树脂浸渍不透和涂覆不均的现象,并除去多余的树脂,能够增强缆绳的整体性,防止绳股散开与断裂;夹具的挤压作用还可以使绳股张力分布均匀,提高了缆绳质量;外包层经过上浆处理增强了缆绳的抗老化、防腐和耐磨性能,增加了缆绳的刚性,使缆绳不易弯折、扭曲;收卷,缆绳干燥之后,得到实心绳和外包层紧密粘合在一起成为一个整体的缆绳。

实施例3:如图1和图3所示,一种便于识别绳芯扭股的缆绳,包括外包层和绳芯,外包层由绳股一1和两股绳股二4编织而成,绳芯为多股平行的绳纱5通过水溶性聚氨酯树脂6粘合而成的绳股四,绳股一1、绳股二4和绳股三2均由若干根绳纱5并合、加捻或编织在一起而成,绳纱5之间填充有水溶性聚氨酯树脂6,绳芯和外包层通过水溶性聚氨酯树脂6紧密粘合在一起,两股绳股二4的颜色与绳股一1不同,两股绳股二4在外包层上呈循环的交叉型;绳纱5的材料为聚芳酯。

多股平行内芯绳纱5通过水溶性聚氨酯树脂6粘合而成的绳股四作为绳芯,不易弯折和扭曲,比相同质量和直径的实心绳具有更大的破断强度。

实施例4:如图1和图3所示的便于识别绳芯扭股的缆绳的制备方法,包括以下步骤:

步骤一:制备绳芯:1)选取原材料:绳纱5的材料为聚芳酯;2) 将若干平行排布绳纱5通过水溶性聚氨酯树脂6粘合而成绳股四;

步骤二:绳芯上浆处理:用水将水溶性聚氨酯树脂6配置为浓度为50%w/w的上浆液,将配置好的上浆液导入上浆槽中,将步骤一制备得到的绳股四过上浆液进行上浆处理;

步骤三:制备外包层:步骤二上浆处理之后的绳芯从上浆槽中出来之后,立即沿着其外围编织制备外包层,制备外包层所用的绳股一1中Z捻向和S捻向均为11股,两股绳股二4中一股为Z捻向,另一股为S捻向,且这两股绳股二4相对设置,经过制绳机编织之后,两股绳股二4在外包层上呈循环的交叉型;

步骤四:通过所述步骤三外包层编织完成之后的缆绳穿过夹具,在夹具挤压作用下可将绳芯中的上浆液挤压渗透于外包层,使外包层编织完成之后进行上浆处理,干燥之后,绳芯和外包层紧密粘合在一起成为一个整体。另外,通过夹具的压力作用可解决现有技术中水溶性树脂浸渍不透和涂覆不均的现象,并除去多余的树脂,能够增强缆绳的整体性;外包层经过上浆处理增强了缆绳的抗老化、防腐和耐磨性能,增加了缆绳的刚性,使缆绳不易弯折、扭曲;收卷,缆绳干燥之后,得到绳芯和外包层紧密粘合在一起成为一个整体的缆绳。

上面结合附图对本发明实施方式作了详细说明,但是本发明并不限于上述实施方式,对于本领域普通技术人员来说,还可以在不脱离本发明的前提下作若干变型和改进,这些也应视为属于本发明的保护范围。

- 一种便于识别绳芯扭股的缆绳及其制备方法和应用

- 一种便于识别绳芯扭股的缆绳