一种由微型携酶颗粒集群控制的酶解装置及其方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于生物质酶解设备技术领域,涉及一种由微型携酶颗粒集群控制的酶解装置及其方法。

背景技术

生物反应器是通过模拟细胞生存环境,对细胞进行体外培养进而获得细胞目的代谢产物药用蛋白的设备。根据不同工况的需求,搅拌槽也会呈现不同的结构,常见的一般为圆柱罐体,由于圆柱罐体的结构特殊性,可使其内部流体在旋转流动过程更具规律性,减少壁面死区的产生。搅拌器是生物反应器的重要组成部分,它搅拌产生了混合流场,使得反应器内营养物质快速传递,是驱动细胞生长的动力源。但桨叶在搅拌同时产生的剪切力会对细胞产生损伤,因此如何寻找一种适宜反应器类型和结构参数,是生物反应器桨叶设计的主要问题。若按照搅拌器在搅拌容器中所产生的宏观流动形态对其进行划分,可将搅拌器分为轴向流式和径向流式两类。径向流式:流体在桨叶的搅拌下,产生径向流动,与壁面碰撞后,产生了两个循环(分别向上和向下),最终都重新回到桨叶处。轴向流式:桨叶附近的流体沿轴向流出,并与搅拌槽底部发生碰撞后,转向贴着壁面自下而上的流动,最后沿着轴向向下完成一个循环,其整个流动场是一个较为简单的“单循环”运动形态。而对于在生物反应器内待搅拌的混合浆液,不同介质黏度的搅拌粘度指流体对流动的阻抗能力,其定义为:液体以1cm/s的速度流动时,在每平方厘米平面上所需剪切力的大小,成为动力粘度,以Pa·s为单位。粘度是流体的一种属性,流体在管路中流动时,有层流、过渡流、湍流三种状态,与此同时流体类型也分为牛顿流体、非牛顿流体等。

生物反应器使用在对玉米芯、秸秆等物料进行高浓糖化酶解发酵,物料为农林剩余物玉米芯废渣、玉米秸秆和小麦秸秆等的一种或多种混合物的预处理浆料,干物含量为20%~25%,或者具有更高的固含量,而对于这种高黏度的生物浆料,组合式搅拌器应用广泛,包括搅拌轴,搅拌轴上层设置有斜桨式搅拌器,下层设有圆盘式搅拌器,但是搅拌效果不够理想,经数值模拟发现,循环流动明显,并且搅拌轴周边浆料的搅拌速度偏小,导致生物反应器内浆料混合速度慢且黏度下降较慢。

另一方面,在现有的生物反应器中待酶解生物质物料和酶解剂是分批投放的,部分生物质物料不能与酶解剂充分接触,使得其酶解不充分或不能被酶解,浪费原料,提高生产成本。

发明内容

本发明所要解决的技术问题在于,提供一种由微型携酶颗粒集群控制的酶解装置及其方法,使得待酶解的生物质物料从进入罐体开始就充分地接触酶解剂,实现生物质物料的快速酶解。

本发明是这样实现的,提供一种由微型携酶颗粒集群控制的酶解装置,包括设有进料口的罐体,在罐体的顶部和底部分别设置成对的Z向励磁线圈,在罐体的左右外周缘分别设置成对的环形励磁线圈,在罐体的顶部还设置顶部电机,在罐体内部设置搅拌器,顶部电机带动搅拌器转动,在罐体内部盛装有混合溶液,在混合溶液中含有待酶解的生物质物料以及多个微型携酶颗粒;所述搅拌器包括搅拌轴和设置在搅拌轴上的多个浆式搅拌叶片。

进一步地,所述多个浆式搅拌叶片分别设置在搅拌轴的上部分,在所述搅拌轴的下部分还设置多个涡轮式搅拌叶片。

进一步地,在多个浆式搅拌叶片中至少设有一个主浆式搅拌叶片,所述主浆式搅拌叶片的长度大于其它浆式搅拌叶片的长度。

进一步地,在所述搅拌轴上设有2~7片浆式搅拌叶片。

进一步地,在多个涡轮式搅拌叶片中至少设有一个主涡轮式搅拌叶片,其长度大于其它的涡轮式搅拌叶片。

进一步地,在所述搅拌轴上设有2~8片涡轮式搅拌叶片。

进一步地,所述微型携酶颗粒包括组合在一起的磁性响应材料和形变吸咐复合物。

本发明是这样实现的,提供一种由微型携酶颗粒集群控制的酶解方法,使用如前所述的由微型携酶颗粒集群控制的酶解装置,包括如下步骤:

步骤一、向罐体内加入多个微型携酶颗粒和水,同时控制Z向励磁线圈和环形励磁线圈的电压大小及周期,使得磁场中心位于罐体的进料口区域,通过磁场将分散于罐体内的多个微型颗粒吸引过来并聚集于进料口,微型携酶颗粒在磁力作用下保持碰撞,使得微型携酶颗粒内部的酶解剂液被持续地释放;

步骤二、再向罐体内加入待酶解的生物质物料,同时开启搅拌器,使得待酶解的生物质物料从进入罐体开始就充分地接触酶解剂,实现生物质物料的快速酶解。

与现有技术相比,本发明的由微型携酶颗粒集群控制的酶解装置及其方法,在罐体内的待酶解的生物质物料溶液中设置了多个微型颗粒,多个微型颗粒在罐体外的Z向励磁线圈和环形励磁线圈下聚集在进料口处,并在磁力作用下保持碰撞,使得微型携酶颗粒内部的酶解剂液被持续地释放与进入罐体的生物质物料充分混合,使得待酶解的生物质物料从进入罐体开始就充分地接触酶解剂,实现生物质物料的快速酶解。

附图说明

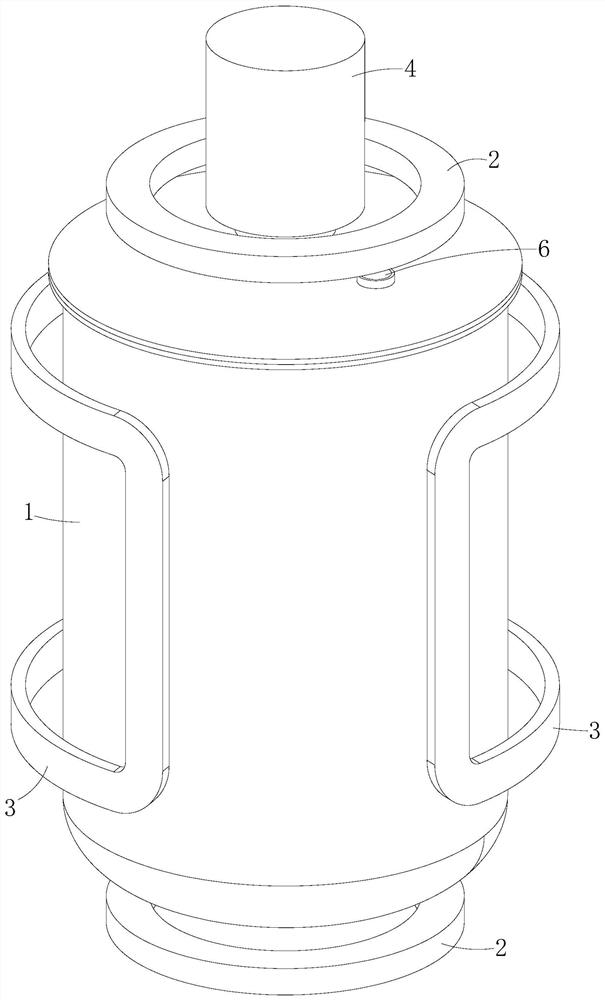

图1为本发明的酶解装置一较佳实施例的立体示意图;

图2为图1中罐体的透视示意图。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请同时参照图1以及图2所示,本发明由微型携酶颗粒集群控制的酶解装置的较佳实施例,包括设有进料口6的罐体1,在罐体1的顶部和底部分别设置成对的Z向励磁线圈2,在罐体1的左右外周缘分别设置成对的环形励磁线圈3。在罐体1的顶部还设置顶部电机4。在罐体1内部设置搅拌器5,顶部电机4带动搅拌器5转动。

在罐体1内部盛装有混合溶液,在混合溶液中含有待酶解的生物质物料以及多个微型携酶颗粒(图中未示出)。调控两对Z向励磁线圈2和环形励磁线圈3的电压及周期,使得微型携酶颗粒集聚在罐体1的进料口6,微型携酶颗粒在磁力作用下保持碰撞,使得微型携酶颗粒内部的酶解剂液被持续地释放,进入罐体1的待酶解的生物质物料从一开始就充分接触酶解剂液,实现生物质物料的快速酶解。

所述搅拌器5包括搅拌轴7和设置在搅拌轴7上的多个浆式搅拌叶片8。

所述多个浆式搅拌叶片8分别设置在搅拌轴7的上部分,在所述搅拌轴7的下部分还设置多个涡轮式搅拌叶片9。

在多个浆式搅拌叶片8中至少设有一个主浆式搅拌叶片,所述主浆式搅拌叶片的长度大于其它浆式搅拌叶片的长度。

在所述搅拌轴7上设有2~7片浆式搅拌叶片8。在本实施例中设置三片浆式搅拌叶片8。浆式搅拌叶片8的工作转速较高,叶片外缘的圆周速度一般为5m/s~15m/s。浆式搅拌叶片8主要造成轴向液流,较大的循环量,适用于搅拌低粘度(<2Pa·s)液体、乳浊液及固体微粒含量低于10%的悬浮液。搅拌轴7也可水平或斜向插入槽内,此时液流的循环回路不对称,可增加湍动,防止液面凹陷。

在多个涡轮式搅拌叶片9中至少设有一个主涡轮式搅拌叶片,其长度大于其它的涡轮式搅拌叶片。

在所述搅拌轴7上设有2~8片涡轮式搅拌叶片9。在本实施例中设置六片涡轮式搅拌叶片9。涡轮式搅拌叶片9的外径、宽度与高度的比例一般为20:5:4,圆周速度一般为3m/s~8m/s。搅拌轴7在旋转时造成高度湍动的径向流动,适用于气体及不互溶液体的分散和液液相反应过程。被搅拌液体的粘度一般不超过25Pa·s。

设置主浆式搅拌叶片和主涡轮式搅拌叶片的目的不仅是借助其速度将充分接触的生物质物料驱动到罐体1内的其他区域,而且还可以给多个微型携酶颗粒施加碰撞力和挤压力,便于其释放携带的酶解剂液。

所述微型携酶颗粒包括组合在一起的磁性响应材料和形变吸咐复合物。所述微型携酶颗粒在使用前将其置于高浓度液体酶制剂中,并施加压力,使微型颗粒内部空隙充满酶制剂。所述微型携酶颗粒可以重复利用。

本发明还公开一种由微型携酶颗粒集群控制的酶解方法,使用如前所述的由微型携酶颗粒集群控制的酶解装置,包括如下步骤:

步骤一、向罐体1内加入多个微型携酶颗粒和水,同时控制Z向励磁线圈2和环形励磁线圈3的电压大小及周期,使得磁场中心位于罐体的进料口6区域,通过磁场将分散于罐体1内的多个微型颗粒吸引过来并聚集于进料口6,微型携酶颗粒在磁力作用下保持碰撞,使得微型携酶颗粒内部的酶解剂液被持续地释放。

步骤二、再向罐体1内加入待酶解的生物质物料,同时开启搅拌器5,使得待酶解的生物质物料从进入罐体1开始就充分地接触酶解剂,实现生物质物料的快速酶解。调节磁力大小以控制多个微型携酶颗粒释放酶解剂液的量使其与加入的生物质物料匹配。

Z向励磁线圈2和环形励磁线圈3的磁场控制装置为二维亥姆霍兹线圈控制系统,包括电源、供电电路和电磁线圈。电源是提供电磁场装置的激励源,供电电路将电源的电压分配给电磁线圈。电磁线圈包括Z向励磁线圈2和环形励磁线圈3,在Z向励磁线圈2和环形励磁线圈3的中间固定有硅钢棒,将罐体1的上下位置、左右位置分为两组电磁线圈对,通过控制通过Z向励磁线圈2和环形励磁线圈3的电压大小、通断及周期控制,使得罐体1的搅拌区域内产生各种磁场,从而驱动罐体1内的微型携酶颗粒的聚集。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种由微型携酶颗粒集群控制的酶解装置及其方法

- 一种由微型携酶颗粒集群控制的酶解装置