氧化物薄膜初始蚀刻率的优化控制方法及系统

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及湿法刻蚀技术领域,尤其涉及一种改善热磷酸湿法刻蚀氮化硅工艺中氧化物薄膜初始蚀刻率的优化控制方法及系统。

背景技术

由于湿法刻蚀的高选择比特性,湿法刻蚀有时用于去除包括掩蔽层的表面层材料。在硅片制造过程中的STI(浅沟槽隔离)、LOCOS(局部硅氧化隔离)和自对准接触结构制造方面,氮化硅被广泛用做掩蔽层材料。槽式湿法刻蚀工艺中,常使用热磷酸溶液进行wafer(硅片)表面氮化硅薄膜的完全刻蚀。如图1,图1为现有技术中的使用热磷酸溶液刻蚀氮化硅薄膜的示意图,由于硅片10表面薄膜立体结构中常伴有氧化物薄膜20,在试剂溶液中,随着氮化硅薄膜30逐渐被刻蚀,氧化物薄膜20逐渐暴露在热磷酸溶液中。由于热磷酸溶液对氧化物薄膜20具有刻蚀能力,从而使暴露的氧化物薄膜20与热磷酸发生化学反应而被刻蚀,而氧化物薄膜20刻蚀量的差异会导致产品的器件性能受到影响,从而影响硅片的良率。

热磷酸溶液对氧化物薄膜的刻蚀率相对氮化硅较慢,且受溶液中硅离子浓度的影响。在氮化硅逐渐刻蚀时,热磷酸中硅离子浓度逐渐升高,热磷酸溶液对氧化物薄膜的刻蚀率逐渐降低,最终趋于饱和,如图2,图2为现有技术中的氧化物薄膜的刻蚀率与热磷酸溶液中硅离子浓度的关系示意图。

目前工业生产中,常利用partial drain的功能解决氧化物薄膜的初始刻蚀率降低的问题,即对氮化硅薄膜的刻蚀工艺完成后,会根据实际一次生产产品的片数,对槽内重新投入部分新鲜的热磷酸溶液,从而稀释槽内硅离子浓度,让热磷酸溶液对氧化物薄膜的刻蚀率恢复到初始值,例如设置最大片数50片的单位投入量为Q,实际一次生产片数为n,则氮化硅刻蚀完成后新鲜热磷酸溶液的投入量为nQ/50。

虽然目前这种新酸投入方式在很大程度上解决了一部分氧化物薄膜的初始刻蚀率稳定问题,但该种固定投入的方式没有考虑到所需生产wafer的实际氮化硅薄膜的厚度,导致热磷酸溶液投入后氧化物薄膜的刻蚀率仍然有很大波动,从而影响最终的氧化物薄膜的实际刻蚀量。

发明内容

本发明的目的在于提供一种氧化物薄膜初始蚀刻率的优化控制方法及系统,通过往刻蚀槽内添加热磷酸来稀释刻蚀槽内的溶液,降低硅离子浓度,保证各个批次氧化物薄膜的初始刻蚀率一致,从而保证氧化物薄膜刻蚀的稳定性。

为了达到上述目的,本发明提供了一种氧化物薄膜初始蚀刻率的优化控制方法,用于改善热磷酸湿法刻蚀氮化硅工艺中氧化物薄膜的蚀刻率,包括:

设定好所述氧化物薄膜的初始刻蚀率;

获取当前批次实际进入所述刻蚀槽生产的硅片的片数、硅片表面的氮化硅薄膜的厚度以及所述氮化硅薄膜的刻蚀面积比率,并根据所述硅片片数、所述厚度及所述刻蚀面积比率计算所述氮化硅薄膜的刻蚀总量,其中,所述刻蚀面积比率为所述氮化硅薄膜的面积与所述硅片的面积之比;

设定好刻蚀单位厚度氮化硅薄膜时所述热磷酸的单位投入量,根据所述氮化硅薄膜的刻蚀总量及所述单位投入量计算得到所述热磷酸的投入总量;

当前批次的刻蚀工艺结束后,往所述刻蚀槽内添加所述投入总量的热磷酸,以使所述氧化物薄膜的刻蚀率恢复至所述初始刻蚀率。

可选的,各个批次实际进入所述刻蚀槽生产的硅片的种类不大于两种。

可选的,所述刻蚀总量M的计算公式如下:

M=T

式中,T

可选的,所述投入总量Q

Q

式中,Q

可选的,通过调节所述刻蚀槽内硅离子的浓度来获得不同的初始刻蚀率。

基于此,本发明还提供了一种氧化物薄膜初始蚀刻率的优化控制系统,用于改善热磷酸湿法刻蚀氮化硅工艺中氧化物薄膜的蚀刻率,包括:

刻蚀槽,用于对氮化硅薄膜进行湿法刻蚀以及设定好所述氧化物薄膜的初始刻蚀率;

机台,用于向所述刻蚀槽提供硅片;

EAP模块,包括信息获取单元、信息处理单元及控制单元;其中:

所述信息获取单元,用于获取当前批次实际进入所述刻蚀槽生产的硅片的片数、硅片表面的氮化硅薄膜的厚度以及所述氮化硅薄膜的刻蚀面积比率,所述刻蚀面积比率为所述氮化硅薄膜的面积与所述硅片的面积之比,

所述信息处理单元,用于根据所述硅片片数、所述厚度及所述刻蚀面积比率计算所述氮化硅薄膜的刻蚀总量,以及根据设定好刻蚀单位厚度氮化硅薄膜时所述热磷酸的单位投入量和所述氮化硅薄膜的刻蚀总量计算得到所述热磷酸的投入总量;

控制单元,用于在当前批次的刻蚀工艺结束后,控制往所述刻蚀槽内添加所述投入总量的热磷酸,以使所述氧化物薄膜的刻蚀率恢复至所述初始刻蚀率。

可选的,各个批次实际进入所述刻蚀槽生产的硅片的种类不大于两种。

可选的,所述刻蚀总量M的计算公式如下:

M=T

式中,T

可选的,所述投入总量Q

Q

式中,Q

可选的,通过调节所述刻蚀槽内硅离子的浓度来获得不同的初始刻蚀率。

在本发明提供的氧化物薄膜初始蚀刻率的优化控制方法及系统中,由于对氮化硅薄膜刻蚀的过程中增大了硅离子的浓度,故通过往所述刻蚀槽内添加所述投入总量的热磷酸能够稀释所述刻蚀槽内的溶液,进而降低硅离子的浓度,以保证下一批次的刻蚀槽内所述氧化物薄膜的刻蚀率与上一批次所述氧化物薄膜的刻蚀率一致,从而保证氧化物薄膜刻蚀的稳定性。

附图说明

本领域的普通技术人员应当理解,提供的附图用于更好地理解本发明,而不对本发明的范围构成任何限定。其中:

图1为现有技术中的使用热磷酸溶液刻蚀氮化硅薄膜的示意图;

图2为现有技术中的氧化物薄膜的刻蚀率与热磷酸溶液中硅离子浓度的关系示意图;

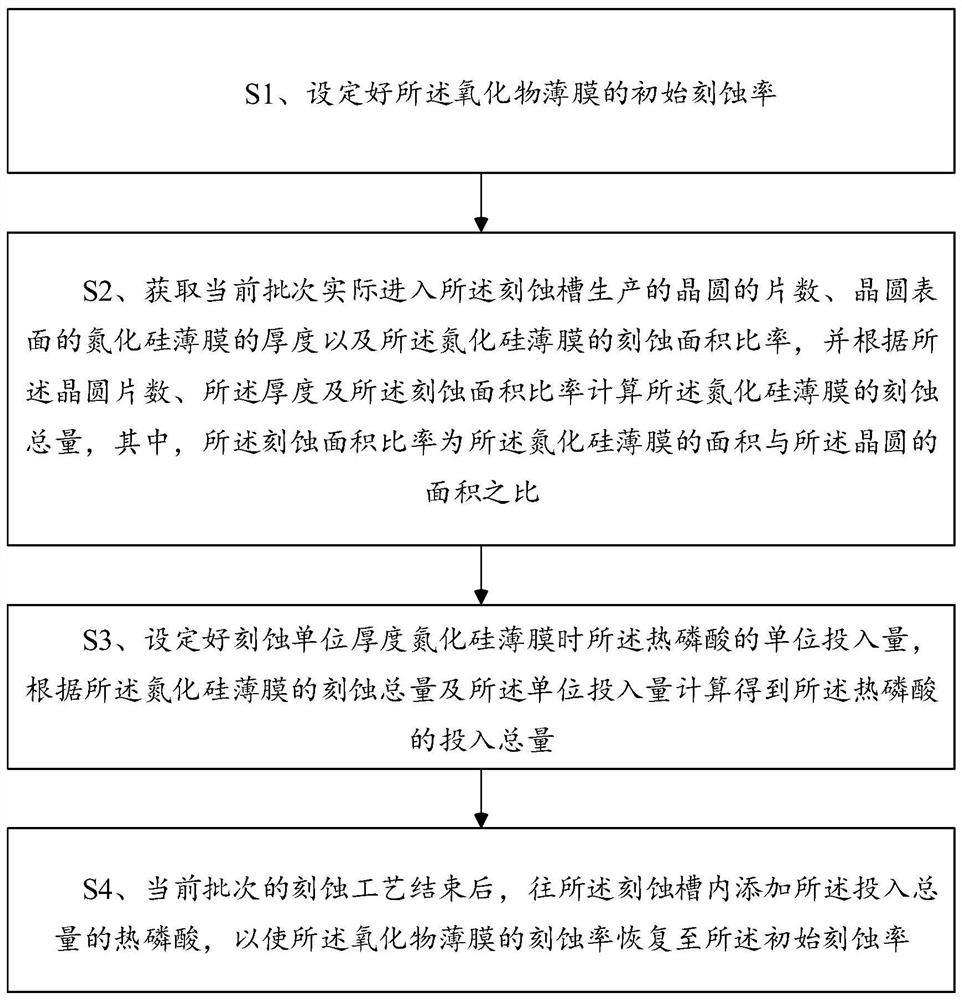

图3为本发明实施例提供的氧化物薄膜初始蚀刻率的优化控制方法的步骤图;

其中,附图标记为:

10-硅片;20-氧化物薄膜;30-氮化硅薄膜。

具体实施方式

为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。还应当理解的是,除非特别说明或者指出,否则说明书中的术语“第一”、“第二”、“第三”等描述仅仅用于区分说明书中的各个组件、元素、步骤等,而不是用于表示各个组件、元素、步骤之间的逻辑关系或者顺序关系等。

请参照图3,本实施例提供了一种氧化物薄膜初始蚀刻率的优化控制方法,用于改善热磷酸湿法刻蚀氮化硅工艺中氧化物薄膜的蚀刻率,包括:

S1、设定好所述氧化物薄膜的初始刻蚀率;

S2、获取当前批次实际进入所述刻蚀槽生产的硅片的片数、硅片表面的氮化硅薄膜的厚度以及所述氮化硅薄膜的刻蚀面积比率,并根据所述硅片片数、所述厚度及所述刻蚀面积比率计算所述氮化硅薄膜的刻蚀总量,其中,所述刻蚀面积比率为所述氮化硅薄膜的面积与所述硅片的面积之比;

S3、设定好刻蚀单位厚度氮化硅薄膜时所述热磷酸的单位投入量,根据所述氮化硅薄膜的刻蚀总量及所述单位投入量计算得到所述热磷酸的投入总量;

S4、当前批次的刻蚀工艺结束后,往所述刻蚀槽内添加所述投入总量的热磷酸,以使所述氧化物薄膜的刻蚀率恢复至所述初始刻蚀率。

具体的,先执行步骤S1,设定好刻蚀槽内所述热磷酸对所述氧化物薄膜的初始刻蚀率。应当理解的是,由于工艺需求的不同,所述氧化物薄膜的初始刻蚀率以及刻蚀量均不同,可根据工艺需求进行设定。具体的设定方式可通过调节所述刻蚀槽内硅离子的浓度来获得不同的初始刻蚀率,例如往所述刻蚀槽内加入硅化物的溶液,刻蚀槽的溶液中硅离子的浓度越高,所述氧化物薄膜的刻蚀率越低,反之,刻蚀槽的溶液中硅离子的浓度越低,所述氧化物薄膜的刻蚀率越高。

接着执行步骤S2,获取当前批次实际进入所述刻蚀槽生产的硅片的片数、硅片表面的氮化硅薄膜的厚度以及所述氮化硅薄膜的刻蚀面积比率,并根据所述硅片片数、所述厚度及所述刻蚀面积比率计算所述氮化硅薄膜的刻蚀总量,其中,所述刻蚀面积比率为所述氮化硅薄膜的面积与所述硅片的面积之比。应当理解的是,由于硅片经过图案化制程后,所述硅片上的部分区域上的氮化硅已经被去除,本实施例中的湿法刻蚀是为了去除所述硅片上剩余区域残留的氮化硅薄膜,故本申请中引入了刻蚀面积比率这一特征,刻蚀面积比率即残留的所述氮化硅薄膜的面积与所述硅片的面积之比。由于不同种类的硅片上的图案存在差别,以及不同种类的所述硅片上氮化硅薄膜的厚度不同,故各个批次的所述氮化硅薄膜的刻蚀总量可能存在差异,进而导致了刻蚀槽的溶液中硅离子的浓度不同。通过计算出当前批次所述氮化硅薄膜的刻蚀总量,以便于后续确定需要投入的热磷酸的量。

湿法刻蚀时,各个批次实际进入所述刻蚀槽生产的硅片的种类不大于两种,即同批进行湿法刻蚀的硅片可以是一种,也可以是两种,通常同一批硅片的数量为25片,有时多至50片,本申请对此不作任何限制。

本实施例中,所述热磷酸的温度通常为160摄氏度。

具体的,所述刻蚀总量M的计算公式如下:

M=T

式中,T

本实施例中,可将所述硅片的面积即记为1,所述D

应当理解的是,当硅片的种类只有一种时,所述N

接着,执行步骤S3,设定好刻蚀单位厚度氮化硅薄膜时所述热磷酸的单位投入量,根据所述氮化硅薄膜的刻蚀总量及所述单位投入量计算得到所述热磷酸的投入总量。

具体的,所述投入总量Q

Q

式中,Q

最后执行步骤S4,当前批次的刻蚀工艺结束后,往所述刻蚀槽内添加所述投入总量的热磷酸,以使所述氧化物薄膜的刻蚀率恢复至所述初始刻蚀率。由于对氮化硅薄膜刻蚀的过程中增大了硅离子的浓度,故通过往所述刻蚀槽内添加所述投入总量的热磷酸以稀释所述刻蚀槽内溶液,进而降低硅离子的浓度,以保证下一批次的刻蚀槽内所述氧化物薄膜的刻蚀率与上一批次所述氧化物薄膜的刻蚀率一致,从而保证氧化物薄膜刻蚀的稳定性。

基于此,本实施例还提供了一种氧化物薄膜初始蚀刻率的优化控制方法,用于改善热磷酸湿法刻蚀氮化硅工艺中氧化物薄膜的蚀刻率,包括:

刻蚀槽,用于对氮化硅薄膜进行湿法刻蚀以及设定好所述热磷酸对所述氧化物薄膜的初始刻蚀率;

机台,用于向所述刻蚀槽提供硅片;

EAP模块,包括信息获取单元、信息处理单元及控制单元,其中:

所述信息获取单元,用于获取当前批次实际进入所述刻蚀槽生产的硅片的片数、硅片表面的氮化硅薄膜的厚度以及所述氮化硅薄膜的刻蚀面积比率,所述刻蚀面积比率为所述氮化硅薄膜的面积与所述硅片的面积之比,

所述信息处理单元,用于根据所述硅片片数、所述厚度及所述刻蚀面积比率计算所述氮化硅薄膜的刻蚀总量,以及根据设定好刻蚀单位厚度氮化硅薄膜时所述热磷酸的单位投入量和所述氮化硅薄膜的刻蚀总量计算得到所述热磷酸的投入总量;

控制单元,用于在当前批次的刻蚀工艺结束后,控制往所述刻蚀槽内添加所述投入总量的热磷酸,以使所述氧化物薄膜的刻蚀率恢复至所述初始刻蚀率。

本实施例中,所述EAP模块(Equipment automation Programming)即设备自动化系统,通过引入EAP模块实现了热磷酸的投入总量的计算和自动添加,保证氧化物薄膜的刻蚀稳定性,提高生产效率。

本实施例中,所述机台跑货时,各个批次实际进入所述刻蚀槽生产的硅片的种类不大于两种,即同批进行湿法刻蚀的硅片可以是一种,也可以是两种,通常同一批硅片的数量为25片,有时多至50片,本申请对此不作任何限制。

本实施例中,所述刻蚀总量M的计算公式如下:

M=T

式中,T

本实施例中,所述投入总量Q

Q

式中,Q

本实施例中,通过调节所述刻蚀槽内硅离子的浓度来获得不同的初始刻蚀率。

综上,本发明提供了一种氧化物薄膜初始蚀刻率的优化控制方法及系统,考虑到各个批次的硅片数量、氮化硅薄膜的厚度以及氮化硅薄膜的刻蚀面积存在不同,针对每一批次的氮化硅薄膜的刻蚀总量进行计算,并进一步根据刻蚀单位厚度氮化硅薄膜时所述热磷酸的单位投入量与所述刻蚀总量计算得到的热磷酸的投入总量,通过以使所述氧化物薄膜的刻蚀率恢复至所述初始刻蚀率,最后通过往所述刻蚀槽内添加所述投入总量的热磷酸,以使所述氧化物薄膜的刻蚀率恢复至所述初始刻蚀率,从而保证氧化物薄膜刻蚀的稳定性。

此外还应该认识到,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围。

- 氧化物薄膜初始蚀刻率的优化控制方法及系统

- 一种水泥生料配料系统的生料率值优化控制方法