一种桥梁平移顶升装置及方法

文献发布时间:2023-06-19 11:16:08

技术领域

本申请属于桥梁改造技术领域,具体涉及一种桥梁平移顶升装置及方法。

背景技术

近年来,伴随着城市规划及更新的大力推进,原先设计的城市高架桥梁在交通量、通航等级等方面均不能满足现阶段的交通需要,交管部门采取了各种交通管理措施,但交通拥堵问题仍然无法解决。

由于大多数的现役桥梁建造时间不长,仍能使用,只是其净空不足或新旧规划衔接等已经不能满足现实情况的需要,必须对桥梁进行改造。而拆除重建不仅成本过高,造成较大的资源浪费,而且对环境也有污染,不利于可持续发展。在不拆除原有桥梁情况下,为了对在役桥梁再利用,使其净空或新旧规划衔接等满足规划要求,桥梁顶升技术在我国开始被应用。

现阶段桥梁顶升技术正在飞速发展,大量的桥梁顶升改造项目均已成功实施,但基本上都是桥梁顶升类或桥梁顶推类工况,对于桥梁改造遇到既需要平移又需要顶升的工况尚无较好的解决办法。而如何通过对既有桥梁进行顶升、下降和平移,合理对其改造加以再利用,是急需要解决的技术问题。

发明内容

针对上述现有技术的缺点或不足,本申请要解决的技术问题是提供一种桥梁平移顶升装置及方法,其可在原桥不拆除重建的前提下,将原桥梁通过平移及顶升相结合的方法移位至规划位置处。

为解决上述技术问题,本申请通过以下技术方案来实现:

本申请一方面提出了一种桥梁平移顶升装置,包括:框架底盘结构和上托盘结构,其中,在所述框架底盘结构和所述上托盘结构之间还设有平移机构和顶升机构。

进一步地,上述的桥梁平移顶升装置,其中,所述框架底盘结构包括:框架柱以及安装在所述框架柱上的框架梁,所述框架梁用于所述安装所述平移机构以及所述顶升机构。

进一步地,上述的桥梁平移顶升装置,其中,所述框架底盘结构还包括:用于对所述平移机构提供顶推反力的下反力后背,所述下反力后背安装在所述框架梁上。

进一步地,上述的桥梁平移顶升装置,其中,在所述框架梁上还设有平移板,其中,所述顶升机构放置于所述平移板与所述上托盘结构之间。

进一步地,上述的桥梁平移顶升装置,其中,所述框架梁上还设有沿预设平移路线两侧通长布设的平移限位部,所述平移限位部与所述框架底盘结构一体浇筑成型。

进一步地,上述的桥梁平移顶升装置,其中,所述平移机构包括平移千斤顶,所述平移千斤顶安装在所述框架底盘结构上。

进一步地,上述的桥梁平移顶升装置,其中,所述顶升机构包括:液压顶升千斤顶,所述液压顶升千斤顶设置在所述框架底盘结构上,其中,所述液压顶升千斤顶的内部设置全行程自锁螺纹。

进一步地,上述的桥梁平移顶升装置,其中,所述液压顶升千斤顶内的平衡保护均载阀为无泄漏锥阀结构。

进一步地,上述的桥梁平移顶升装置,其中,所述顶升机构还包括:跟随千斤顶,所述跟随千斤顶配合所述液压顶升千斤顶设置,所述跟随千斤顶亦设置在所述框架底盘结构上;其中,所述跟随千斤顶采用液压驱动机械跟随机构,在所述液压顶升千斤顶顶升时,所述跟随千斤顶主动跟随。

进一步地,上述的桥梁平移顶升装置,其中,所述上托盘结构包括:分配梁,所述分配梁用于与桥梁主梁连接。

进一步地,上述的桥梁平移顶升装置,其中,所述分配梁上还设有用于防止所述分配梁与所述桥梁主梁在顶推时发生相对位移的卡撑。

进一步地,上述的桥梁平移顶升装置,其中,还包括顶升限位块,所述顶升限位块植根于桥梁主梁设置;在所述框架底盘结构上还有与所述顶升限位块上下对应设置的限位柱。

本申请另一方面还提出了一种如所述的桥梁平移顶升装置的方法,包括:

安装框架底盘结构于原有承台上;

将上托盘结构安装至桥梁主梁底部;

安装顶升机构,并对原支座及附属结构拆除;

安装平移机构,每完成一个平移行程后继续一下行程的平移;

通过控制平移机构及顶升机构,将桥梁主梁平移顶升至目标位置。

与现有技术相比,本申请具有如下技术效果:

本申请通过平移机构和顶升机构的配合作用,可实现对桥梁主梁的平移和顶升以移动至预设位置,从而帮助完成对现有桥梁的改造;本申请中使用框架底盘结构围绕在墩柱四周进行布置,不依附原墩柱,解决了桥梁在平移及顶升的反力支撑布置的难题,现浇框架梁柱具备足够的强度、刚度、稳定性,保证了桥梁在平移及顶升过程的绝对支撑安全;本申请的在框架梁上安装平移限位部,有效解决了桥梁主梁在平移过程中发生偏移现象;本申请中的液压千斤顶在顶升阶段使用跟随千斤顶跟随保护,从根本上消除了断电、液压千斤顶顶内泻等危险情况发生;本申请中的上托盘结构均采用钢结构拼装焊接,拆除方便,可以重复利用,节省施工成本。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

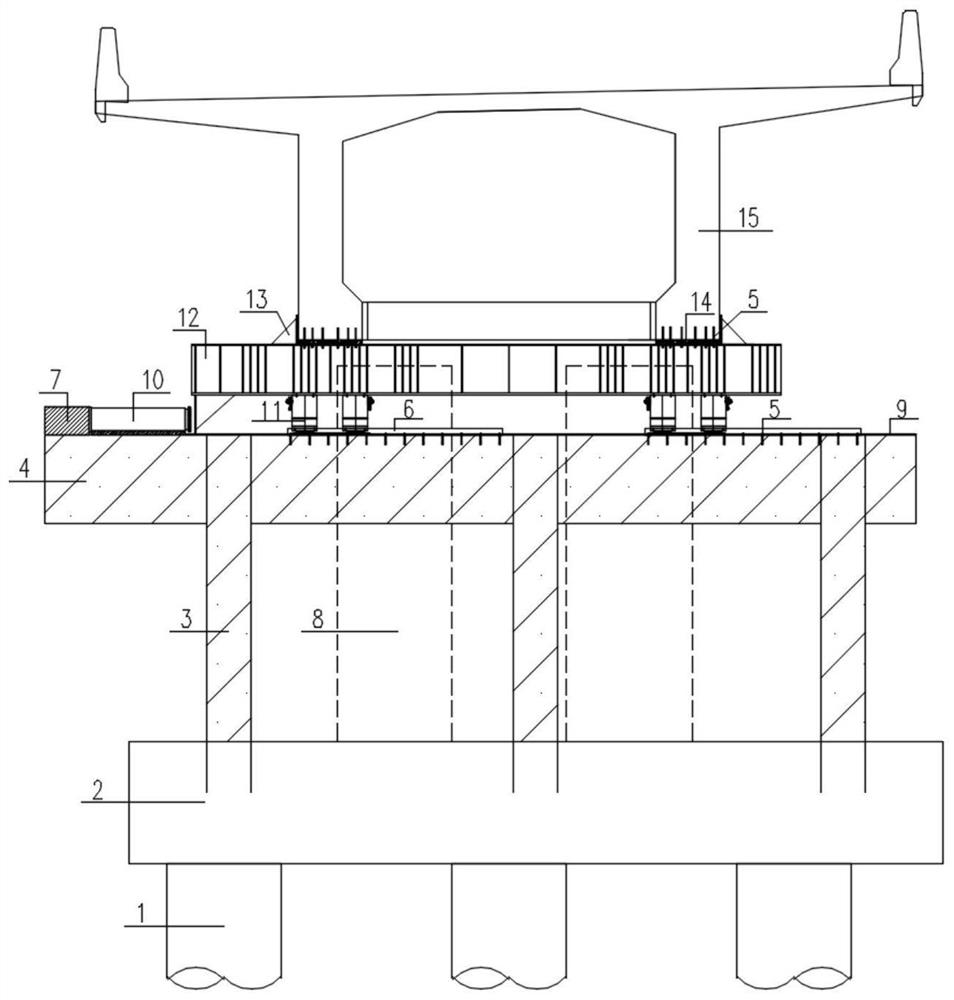

图1:本申请一实施例桥梁平移顶升装置中框架底盘结构立面示意图;

图2:本申请一实施例桥梁平移顶升装置中框架底盘结构平面示意图;

图3:本申请一实施例桥梁平移顶升装置平移阶段整体立面布置示意图;

图4:本申请一实施例桥梁平移顶升装置顶升阶段整体立面布置示意图;

图5:本申请一实施例桥梁平移顶升方法流程图。

其中,1-桩基础,2-承台,3-框架柱,4-框架梁,5-高强螺栓,6-平移限位,7-下反力后背,8-桥墩墩柱,9-平移板,10-平移千斤顶,11-液压顶升千斤顶,12-钢分配梁,13-卡撑,14-高强灌浆料,15-桥梁主梁,16-跟随千斤顶,17-限位柱,18-顶升限位块。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

如图1至图4所示,在本申请的其中一个实施例中,一种桥梁平移顶升装置,包括:框架底盘结构和上托盘结构,其中,在所述框架底盘结构和所述上托盘结构之间还设有平移机构和顶升机构。在本实施例中,通过平移机构和顶升机构的配合作用,可实现对桥梁主梁15的平移和顶升以移动至预设位置,从而帮助完成对现有桥梁的改造。

如图1和图2所示,所述框架底盘结构包括:框架柱3以及安装在所述框架柱3上的框架梁4,所述框架梁4用于所述安装所述平移机构以及所述顶升机构。

其中,优选地,所述框架柱3底部通过植筋的方式与原承台2连接,植筋深度可以是35倍的柱钢筋直径,所述框架柱3的顶部锚于框架梁4,其中,所述框架梁4的顶标高控制在桥梁底部以下1.5m左右,以留足空间进行上述平移机构、顶升机构的安装及上托盘结构的施工。

进一步地优选地,所述框架梁4与框架柱3同时制作及同时浇筑形成稳定的空间框架受力体系。

在本实施例中,所述单个框架底盘结构不依附桥墩墩柱8进行布置,一般由六个框架柱3以及三道框架梁4组成现浇框架结构,框架柱3通过植筋的方式与承台2连接,框架柱3尺寸为700mm*700mm,框架梁4尺寸为950mm*1400mm,上述具体的尺寸公开仅为举例说明,并不对本申请的保护范围进行限定。

其中,所述框架底盘结构还包括:下反力后背7,所述下反力后背7安装在所述框架梁4上。所述下反力后背7作为平移机构的顶推反力装置,其与框架底盘结构同时制作及同时浇筑,形成整体受力结构体系。即,所述下反力后背7优选地采用混凝土浇筑形成。当然,所述下反力后背7的设置数量需要根据所述平移机构的进行对应设置,以为多个平移机构提供顶推反力。

其中,上述下反力后背7的尺寸优选为800mm(宽)*700mm(长)*500mm(高),其中,上述尺寸的列举仅为示意,本领域技术人员有动机作出其他调整。

如上所述,在混凝土浇筑过程中,可以同时将上述框架柱3、框架梁4以及下反力后背7同时浇筑一体成型,通过上述设置,增强结构的整体稳定性,可实现批量化作业,并且可减少施工工期。

如图2所示,所述框架梁4上还设有沿预设平移路线两侧通长布设的平移限位部6,所述平移限位部6与所述框架底盘结构一体浇筑成型。即,所述平移限位部6优选地由混凝土材料制成。进一步地,所述平移限位部6的底部与框架梁4采用植入高强螺栓5的方式进行连接,沿平移路线两侧分别通长布置,并且,所述平移限位部6可将顶升机构夹在中间使得其在平移过程中不发生偏移。

优选地,在其中一实施例中,所述高强螺栓5的规格为Φ18,间隔布置并不少于8颗,植入深度10d。

优选地,所述平移限位部6的截面尺寸为150mm(宽)*300mm(高),具体的设置长度可以根据实际施工情况进行调整。所述平移限位部6可以采用一整条结构,当然,可以采用相互间隔一定间距且处于同一直线的多个平移限位部6。

在所述框架梁4上还设有平移板9。具体地,在框架梁4顶面通过冲筋方法找平后,在平移沿途段铺设30mm(宽)*10mm(厚)的所述平移板9,优选地采用钢板,将该钢板的固定使用M10膨胀螺栓,用电钻在框架梁4两侧边缘钻孔,敲击膨胀螺栓、拧紧螺母,紧接着用电焊机与钢板焊接固定。

当然,为降低成本,在本实施例中,所述平移板9还可采用聚四氟乙烯板制成。

如图3和图4所示,所述上托盘结构包括:分配梁12,所述分配梁12用于与桥梁主梁15连接。其中,所述钢分配梁12是由腹板、翼缘板、横隔板、加劲肋、撑杆、钢板等拼装焊接而成,共同承担上部桥梁主梁15的自重荷载并将力分散均匀传递至框架底盘结构,所述分配梁1212与桥梁主梁15底部通过植筋焊接在一起,桥梁主梁15的底部与分配梁12的顶面通过压灌C50灌浆料14保持密贴,所述腹板、翼缘板及横隔板采用Q235B工字钢,撑杆采用Q235B槽钢。

同时,为防止分配梁12与桥梁主梁15在顶推时发生相对位移,在分配梁12两侧还设置卡撑13。

其中,上述的上托盘结构还包括顶升限位块18,所述顶升限位块18植根于桥梁主梁15设置;在所述框架底盘结构上还有与所述顶升限位块18上下对应设置的限位柱17。其中,所述顶升限位块18可根据单个桥墩墩柱8设置限位挡块四个,限位挡块植筋生根于桥梁主梁15侧面,限位柱17植筋生根于框架底盘结构,限位柱17与限位挡块互相嵌挤只允许桥梁竖直向上阻碍桥梁主梁15发生纵向和横向位移。优选地,所述限位柱17优选地由钢结构制成。

所述平移机构包括平移千斤顶10,所述平移千斤顶10安装在所述框架底盘结构上。

图3所示为上述实施例中桥梁平移阶段整体立面布置示意图,平移阶段框架底盘结构为液压顶升千斤顶11(兼作滑脚)提供反力支撑,平移千斤顶10通过顶推分配梁12使得液压顶升千斤顶11在平移板9上进行平移,传力途径为:桥梁主梁15→上托盘结构→液压顶升千斤顶11→平移千斤顶10→框架底盘结构→承台2。滑道两侧通过下文所述的平移限位部6对液压千斤顶在平移过程中进行限位控制,保证在平移过程中不发生偏移。其中,在现有结构中,所述承台2的底部还安装有桩基础1。

所述平移千斤顶10放置在下反力后背7与上反力后背之间,待平移一个行程千斤顶收缸后,在千斤顶与下反力后背7之间安装顶铁(壁厚1~2cm的钢管),再进行下一个行程的平移。

在本申请的一种实施例中,平移阶段的千斤顶包括一个平移千斤顶10和四个下文所述的液压顶升千斤顶11,顶升阶段的千斤顶包括四个液压顶升千斤顶11和四个跟随千斤顶16,所述四个跟随千斤顶16分别放置在液压顶升千斤顶11的两侧。其中,液压顶升千斤顶11及平移千斤顶10均采用液压驱动的方式提供顶升力,跟随千斤顶16采用液压驱动机械跟随的机构,在液压顶升千斤顶11顶升时,跟随千斤顶16主动跟随,起到实时跟随保护的作用。

在本实施例中,所述顶升机构包括:液压顶升千斤顶11,所述液压顶升千斤顶11安装在所述框架底盘结构上。所述液压顶升千斤顶11优选为液压自锁千斤顶,在平移阶段作为滑移机构和传力设备,平移时在液压顶升千斤顶11下敷钢板及四氟乙烯板(采用四氟乙烯板与平移板9滑移接触,摩擦力将大大降低,从而减少了千斤顶推力),在顶升阶段液压顶升千斤顶11作为顶升设备使用。

进一步优选地,所述液压顶升千斤顶11根据桥梁上部结构的重量进行吨位的选择,其中,所述液压顶升千斤顶11的内部设置全行程自锁螺纹。全行程自锁螺纹可以解决在更换垫块时将自锁螺母拧紧,实现了液压顶升千斤顶11自身也能锁定。

此外,液压顶升千斤顶11内的平衡保护均载阀为无泄漏锥阀结构,主要有四个主要功能,第一个功能是平衡液压顶升千斤顶11的负荷压力,使带载下降的液压千斤顶不至失压下滑,即使在油管破裂时也不会让工件跌落;第二个功能是保护液压顶升千斤顶11不发生过载,当液压顶升千斤顶11内的压力超过调定压力时,均载阀能自动开启,卸掉过高的油压,使液压顶升千斤顶11载荷均衡。均载阀为板式连接,可以直接安装在液压顶升千斤顶11上,最大限度地减少了外接管道带来的麻烦;第三个功能是进油调速功能,避免系统在同步顶升和同步降落时切换液压波动过大对负载造成的重大影响;第四个功能是当多个带平衡阀的液压顶升千斤顶11同时支撑一重载时,当需要同步下降时,载荷较大的液压顶升千斤顶11会先打开(重载先开功能),真正意义上确保了顶升机构可靠的同步降落功能。

进一步地,所述顶升机构还包括:跟随千斤顶16,所述跟随千斤顶16配合所述液压顶升千斤顶11设置,其亦设置在所述框架底盘结构上。

所述跟随千斤顶16液压马达驱动机械螺杆自动跟随,为机械螺杆受力(刚性受力),受力可靠,无风险,在液压顶升千斤顶11顶升时,所述跟随千斤顶16可实时跟随保护,出现意外发生时可不依托液压系统,实现机械自锁。跟随千斤顶16最大可主动加载几十吨预顶力的机械顶(类似于液压拉伸器的原理,让其产生预紧力后再次拧紧螺杆),可以消除钢支撑垫块的变形和安装间隙。从根本上彻底解决发生停电、液压顶内泄、液压密封损坏、计算机控制或电子元件出现故障等危险源,实现实际意义的保护。

如图4所示,顶升阶段框架底盘结构为液压顶升千斤顶11及跟随千斤顶16提供反力支撑,液压顶升千斤顶11通过分配梁12使得桥梁主梁15进行整体抬升,传力途径为:桥梁主梁15→上托盘结构→液压顶升千斤顶11及跟随千斤顶16→框架底盘结构→承台2。在顶升过程中,液压千斤顶与跟随千斤顶16交替配合更换下部钢支撑,钢支撑底部须与框架底盘进行固结,同时在框架底盘顶面植筋设置限位柱17装置并在梁体两侧浇筑混凝土限位档块,限位挡块尺寸优选为500mm*500mm*500mm,确保桥梁上部结构顶升时在挡块及限位柱17的约束下竖直抬升。

本实施例所提供的顶升机构中,液压顶升千斤顶11和跟随千斤顶16的配合使用,在液压顶升千斤顶11及跟随千斤顶16在更换垫块独自受力时都可以实现自锁,防止了停电、液压顶内泄、液压密封损坏、计算机控制或电子元件出现故障等的发生,提升了整套顶升机构的安全稳定性。

所述桥梁平移及顶升工作机理为:采用现浇框架底盘结构作为平移时的滑道与顶升时的竖向支撑体系,根部植筋生根于承台2,主体现浇,利用分配梁12水平安装于桥梁主梁15底部然后将液压顶升千斤顶11倒装于分配梁12底部,在框架梁4顶部沿横桥向制作下反力后背7及上反力后背,待所有设备及准备工作均完成后,液压顶升千斤顶11提供顶升力将桥梁主体15微顶起,拆除支座及其附属结构,将主梁与盖梁的连接完全去除,采用平移千斤顶10安装在上反力后背与下反力后背7之间向中线位置进行顶推平移;平移就位后利用框架底盘结构作为液压顶升千斤顶11及跟随千斤顶16的竖向反力基础,在顶升反力基础上放置钢支撑(如可以采用直径609mm、壁厚16mm的钢管支撑),原梁底平移的支撑千斤顶作为液压顶升千斤顶11提供顶力,并在对应位置布置机械跟随千斤顶16进行全过程跟随保护,通过PLC电脑同步控制系统,采用整体顶升的方法对桥梁主体15进行抬升,顶升到位后拆除跟随千斤顶16,对原桥墩墩柱8及盖梁进行改造施工,完成后浇筑垫石和支座安装,待垫石强度达到设计强度值后进行落梁。

如图5所示,本申请还提出了一种如所述的桥梁平移顶升装置的方法,该方法可完成桥梁的平移及顶升改造,其中,该方法包括:

S1,安装框架底盘结构于原有承台2上;

S2,将上托盘结构安装至桥梁主梁15底部;

S3,安装顶升机构,并对原支座及附属结构拆除;

S4,安装平移机构,每完成一个平移行程后继续一下行程的平移;

S5,通过控制平移机构及顶升机构,将桥梁主梁15平移顶升至目标位置。

其中,在上述S1中,承台2土方开挖后,搭设施工脚手架,通过植筋方式将框架底盘结构安装在既有承台2上。

其中,在安装所述框架盘结构中包括:依次施工下反力后背7、平移限位部6、滑道找平后进行平移板9的铺设。

在上述S2中,现场拼装焊接分配梁12,其中,优选地,分配梁12通过植筋焊接安装至桥梁主梁15。

在上述S3中,安装液压顶升千斤顶11,液压顶升千斤顶11增压至设计顶升力后进行保压,对原支座及附属结构进行拆除,解除平移约束。

在上述步骤S4中,安装平移千斤顶10,一个行程为1.2m左右,每完成一个行程后通过在平移千斤顶10与下反力后背7之间安装顶铁方式继续下一个行程的平移。

在上述S5中,待桥梁经过多个行程平移至规划位置,拆除平移千斤顶10,安装跟随千斤顶16及顶升限位机构(包括上述的限位柱18和顶升限位块18);通过液压顶升千斤顶11与跟随千斤顶16共同配合,经多个行程将桥梁主梁15整体顶升至设计标高。

其中,上述所涉及的关于桥梁平移顶升装置的技术特征,见上文描述,这里不再赘述。

在本申请的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

在本申请中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本实施例的描述中,术语“上”、“下”、“左”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

以上实施例仅用以说明本申请的技术方案而非限定,参照较佳实施例对本申请进行了详细说明。本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或等同替换,而不脱离本申请技术方案的精神和范围,均应涵盖在本申请的权利要求范围内。

- 一种桥梁平移顶升装置及方法

- 一种用于市政桥梁工程的桥梁维修顶升装置桥梁顶升装置