用于热解油的蒸汽分离的方法和设备

文献发布时间:2023-06-19 11:17:41

—发明背景

—发明领域

本发明涉及通过从热解油中蒸馏从车辆轮胎中提取提高的原料的方法和设备。更具体地,本发明涉及用于进行所述油的初始蒸汽分离的方法,其形成轻馏分和重馏分。然后可以将轻馏分进行进一步处理,例如通过一次或多次分馏。轻馏分可以原样使用,也可以在进一步分离后用作溶剂或调味剂或香气剂。如果需要,重馏分可以用作溶剂、燃料油或用于后续化学过程的原料。重馏分可以经受极性组分的去除,所述极性组分包括含硫和含氮化合物。

现有技术描述

已知采用生产固体级分例如炭黑,液体烃和气体的方法,使橡胶,例如废轮胎经历热解。液体烃可具有作为燃料油的潜力。参见美国专利Nos.6,833,485;6,835,861;和7,341,646。

美国专利No.4,983,278公开了使用油循环的两种温度的热解方法。它公开了在两种温度方法中轻油、重油和固体残渣的生产方法。

美国专利No.3,702,292公开了将原油蒸馏成许多馏分,接着催化裂解柴油,形成丙烷和其他馏分。美国专利No.8,293,952公开了一种热解方法,其中使用碱性金属氧化物催化剂且据说所得热解产物的醇含量高。

已知轮胎-衍生的热解油含有有价值的萜烯和其他不饱和物以及硫醇和其他含硫化合物。以商业上可行的方式分离包含这些化合物的馏分的尝试尚未成功。从车辆轮胎获得的热解衍生油往往含有含硫、氮和氧的化合物。衍生自聚合物热解的是饱和烃和不饱和烃的复杂混合物,并且包括含有硫、氮和氧的极性化合物。如果需要,可以采用后续处理来分离这些化合物。由于这些油中的硫含量适中,它们通常用于对环境不太敏感的操作中,或用于洗涤排放物以除去硫的操作中。

已知轮胎衍生的热解油包含有价值的萜烯和其他不饱和物以及苯并噻唑和其他含硫化合物。但是,尝试分离含有这些化合物的馏分并没有产生商业上有价值的馏分。这是由于轮胎衍生的热解油的复杂性引起的许多问题。尝试直接蒸馏热解油会产生复杂的化合物混合物,并导致蒸馏过程中的不稳定。蒸馏过程中加热容器中的温度变化可能会由于成分的宽沸点范围而导致进一步的不稳定。更重要的是,热解油会产生反应性化合物,这些化合物会在蒸馏过程中在标准蒸馏所需的高壁温下发生反应或裂化,产生泡沫并难以控制温度、压力和分离度。M.Stanciulescu和M.Ikura(Limonene Ethers from Tire PyrolysisOil Part 1:Batch Experiments.,J.Analytical and Applied Pyrolysis 75,第217-225页,2006)指出,柠檬烯与石脑油共洗脱并提出了柠檬烯与甲醇反应,使其沸点迁移,以便从油中将其分离。然后使酯后反应。Roy等人(Production of dl-limonene by VacuumPyrolysis of Used Tires,J.Analytical and Applied Pyrolysis 57,第91-107页,2001)发现柠檬烯的热解分解产物加上噻吩和其他硫化合物与柠檬烯共洗脱且使得柠檬烯的清洁分离困难。这再次表明从热解油中分离柠檬烯的难度。

美国专利Nos.3,871,951;5,891,501;和8,329,229公开了通过蒸汽蒸馏从植物材料中回收精油和溶剂。在另一方法中,美国专利No.3,197,386公开了通过蒸汽蒸馏从油和脂肪中除去风味和有气味的物质。在这些方法中,动植物材料在水或蒸汽中直接加热以蒸发油和溶剂,然后通过冷凝将其收集。

美国专利No.2,662,052公开了由薄荷油和植物材料对薄荷醇进行蒸汽蒸馏,并将薄荷醇结晶以将其分离。

美国专利No.5,892,501公开了通过蒸汽蒸馏从薄荷植物中提取薄荷油,本发明的重点是在蒸馏之前在植物材料上施加表面活性剂以阻止叶片材料的破碎和丢失,因为据说大部分的薄荷油都来自叶片。据说在加工过程中在蒸汽蒸馏之前使用表面活性剂可最大程度减少植物材料的损失。该专利未提供与申请人方法有关的任何技术公开。

美国专利No.8,329,229公开了一种通过多步骤方法处理猫薄荷植物回收油的方法,该方法首先使用蒸汽来建立猫薄荷油和水的挥发混合物,然后处理溶解在水中并与同样溶解在水中的盐混合的猫薄荷油。它并非针对申请人的问题,也不与解决该问题有关,另请参见美国专利No.3,871,951公开了使用蒸汽蒸馏从木片中回收松节油,同时将木片浸入碱性水溶液中。

还已知尝试通过蒸汽蒸馏橘皮和其他农作物废料来分离萜烯。这种用途与加工车辆轮胎衍生的热解油存在不同的问题。但是,将这种技术应用于热解油并不明显。

美国专利No.9,920,262公开了分离热解油的方法的几个实施方案。它公开了采用该方法的两个到三个阶段的多种组合。第一阶段涉及第一分离,其产生轻馏分和重馏分。将轻馏分进行塔板蒸馏,并将重馏分进行硫和氮化合物的去除以将重馏分用作重质燃料油。优选的原材料是从车辆轮胎获得的。在该方法的初始第一阶段部分中,以优选的方法进行薄膜蒸馏。在分离的第二阶段,将从第一分离中产生的轻馏分进行塔板蒸馏。在第三阶段中,可以对重馏分进行硫和氮的去除。

因此,仍然存在对处理热解油以实现(a)商业上有意义的馏分与(b)适合用作溶剂、燃料油或用于后续化学过程的原料的其他馏分的分离的方法和设备的真实和实质性需求。

—发明概要

本发明通过提供一种有效的方法和设备来处理热解油以生产含有高价值产物(例如柠檬烯)的轻馏分和用作燃料油或用于进一步加工的重馏分,从而提供了一种简单有效的解决方案以解决上述现有技术的缺点。随后是第二阶段,将轻馏分进行分馏以分离出商业所需的产物。可以将重馏分进行萃取以生产有效的溶剂、燃料油或用于其他化学过程的原料,以及适合在沥青等产品中使用的产品。热解油的优选的初始分离涉及蒸汽蒸馏,因为这有效且经济地产生了所需的第一步分离。公开了关于蒸汽蒸馏和分馏的某些优选参数。

蒸汽蒸馏是共蒸馏技术的一个子类别,该技术基于化合物的蒸气压以及沸点将其分离。在本发明中,水是优选的助溶剂,其允许调整分离至所需的一组化合物。

本发明的一个目的是使热解油暴露于比本体蒸馏所需的温度低得多的温度下,并实现所需的分离而不会发生不希望的裂化和焦化反应。本发明的另一个目的是根据特定最终用途的特定纯度目标,使用蒸汽蒸馏而不进行随后的塔蒸馏。

根据特定的纯度要求,二次蒸馏可以是简单的或复合的。

本发明的另一个目的是提供有效的方法和设备,用于将热解油分离成轻相并具有增强的可销售性的第一部分和提供可销售的燃料产品的第二部分。

本发明的一个目的是提供一种使用初始蒸汽蒸馏阶段的热解油的有效处理方法。

本发明的另一个目的是将热解油初步蒸汽分离成用于随后蒸馏的商业上可行的原料和具有比原料热解油更可接受的闪点和更少的高挥发性化合物的重馏分。

本发明的另一个目的是通过消除使用薄膜蒸馏的需要,在第一步蒸馏中提供更高的效率以生产轻馏分。

本发明的另一个目的是由热解油轻馏分生产纯度约90-95%的高纯度柠檬烯。

本发明的另一个目的是提供一种避免对热和分解敏感的萜烯的高温暴露的方法和设备。

本发明的另一个目的是提供一种生产具有至少90%纯度的萜烯混合物的方法和设备。

参考所附的附图,从下面对本发明的详细描述中,将更充分地理解本发明的这些和其他目的。

附图简介

图1是显示采用小型蒸汽蒸馏设备的本发明的阶段1的实施方案的设备和相关方法的示意图。

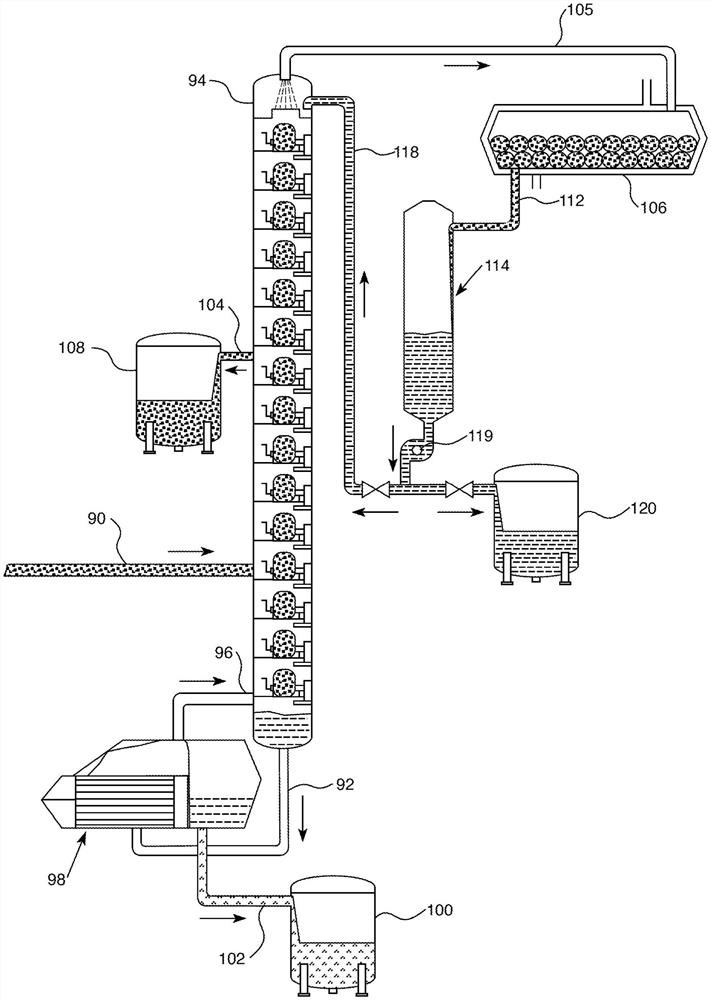

图2是显示采用工业蒸汽蒸馏设备的本发明的阶段1的实施方案的设备和相关方法的示意图。

图3是显示采用分馏设备的本发明的阶段2的实施方案的设备和相关方法的示意图。

—优选实施方案说明

如本文所用,术语“分馏”是指为了实现期望的分离而进行的蒸馏,并且应明确包括但不限于使用蒸馏板、填料、回流及其组合。

如本文所用,术语“理论塔板”将以本领域技术人员众所周知的常规意义使用。“理论塔板”涉及蒸馏塔,其可以具有多个物理板盘或塔板或填充有填充材料,这两种物质都促进塔中液相或气相之间的接触。理论塔板数实际上是塔盘的实际塔板数除以每个塔板的效率(小于1),或者说床高除以所谓的“等效理论塔板高度”(如果是填料床)。这可以在单个塔中或通过顺序使用两个或多个塔来完成。

参考图1,其示意性地示出了通过蒸汽蒸馏的热解油的初始阶段的小规模间歇分离。该初始阶段导致热解油分离成轻馏分和重馏分,其中轻馏分含有萜烯,包括柠檬烯。在该图示中,将容器10中的原始热解油2添加到水16中,以产生约1∶1至6∶1,优选约3∶1至5∶1的水油比。将该物质收集在烧瓶10中,该烧瓶通过加热罩11加热以煮沸水。蒸气通过容器4的侧臂12上升,并由冷凝器14冷凝。冷凝的蒸气液滴18在重力的作用下通过容器4下降。容器4中收集的液体将由在水层20的顶部的含萜烯的溶剂层15组成。当溶剂层15停止积聚时,关闭加热,并使系统冷却至可以安全处理的温度。然后将由塔底重油2和水16组成的烧瓶10中收集的物料输送到分液漏斗24中。它将由底部重油馏分28和底部水馏分32组成。然后将由顶部轻质油15和水20组成的烧瓶4中收集的物料排放到第二个分液漏斗30中。它将由顶部轻馏分31和底部水馏分33组成。分液漏斗30中的轻质油和水馏分分离到容器40和42,其中42包含轻馏分31,容器40包含来自第二分液漏斗30的水部分33。具有出口44的分液漏斗24中的重油和水馏分,分离到容器34和46,其中46包含重油馏分28,容器34包含来自第二分液漏斗24的水部分32。容器40和34中包含的水馏分可以在另一批次中重复使用,直到它们变得污染太严重难以可靠使用。之后,可以对其进行处理或清洗,例如通过蒸馏以供进一步使用。输送至容器46的底部蒸汽蒸馏油重馏分28可用作燃料油、溶剂或用作进一步纯化或其他操作的原料。包含萜烯和溶剂馏分的顶部蒸汽蒸馏轻油馏分42可以使用分馏设备进一步分离,所述分馏设备例如在下文中描述并且在图3中示出。如图1所示,水已被分离到容器40和34,而顶部和底部油馏分分别被容纳在容器42和46中。

在一个实施例中,由废轮胎产生的经加工的热解油产生轻馏分,其占该油的约20至35重量%,而重馏分占该热解油的约65至80重量%。

参考图2,其示意性地示出了通过初始蒸汽蒸馏分离热解油的连续方法的一个实施方案。启动蒸汽发生器60,并将蒸汽输送到隔热的或温度受控的塔62。塔62可以填充有任何适当的填充材料。一旦蒸汽离开隔热的或具有加热夹套63的塔62,就将热解油原料通过进料口64添加到塔中,优选地在塔62的下半部分内或更优选在塔62的塔底的第三部分内进入塔62。将可预热的油在塔62中通过塔62中的蒸汽加热。如果需要额外的热量,可以在夹套63中使用外部加热器。含萜烯的轻馏分与油分离,并与蒸汽一起在塔62向上移动。蒸汽和水出口以及含萜烯的轻馏分出口在塔62顶部,流经管65并在冷凝器66中液化。它们在重力作用下流入罐70。含柠檬烯的含萜烯的轻馏分72和水馏分74是不混溶的,并分成两层,其中较轻的层72在顶部。水通过阀75排出,该阀设置在第一位置,以通过管78从水箱70将水排出,以在蒸汽发生器60中再利用。当水74从水箱70中去除后,阀75处于第二位置,它通过管76和90(图3)将轻馏分72输送到塔94。在第三位置,阀75关闭。在将水馏分排空之后,将阀75设置到第二位置,以将轻馏分72通过管76和90(图3)输送,或者可替代的从罐70的侧端口73输送到分馏塔94(图3)。热解油在重力的影响下向下移动通过塔62,并被蒸汽汽提出较轻的物质,并通过侧馏分管82输送到罐80。汽提的含萜烯的轻馏分72通过蒸发在塔62向上移动,并通过管65输送到罐70中。可以通过与管76或侧口73(图2)可操作地相连的管90(图3)将汽提的含萜烯的轻馏分72输送到分馏塔94中。

图1和图2通过对车辆轮胎获得的热解油进行蒸汽蒸馏来提供热解油的初始分离。图1和图2分别示出了第一分离阶段的间歇和连续过程。图1示出了间歇的阶段1过程,其通过对车辆轮胎获得的热解油进行蒸汽蒸馏来提供热解油的初始分离。图2是连续的阶段1过程,其通过对车辆轮胎获得的热解油进行蒸汽蒸馏来提供热解油的初始分离。

图1和2的过程是初始分离,产生:(a)轻馏分,其中包含大多数商业上有价值的化合物,包括但不限于萜烯、甲苯、二甲苯和环己烯,以及(b)重馏分,它可以用作溶剂、燃料油、加工油或供进一步加工的原料。

参考图3,其提供了通过分馏的热解油蒸汽蒸馏轻馏分或塔顶馏分72(图2)的第二分离阶段的图示。来自蒸汽蒸馏过程的顶部的含萜烯的轻馏分72通过进料管76(图2)至90(图3)输送至蒸馏塔94。该萜烯馏分将包含柠檬烯并可能包含其他另外的剂萜类。蒸馏塔94可包含相当于约2至60个理论塔板,优选约15至30个理论塔板的填料或塔板。

在塔94的顶部提供了回流系统112、113、118。回流系统具有控制头,其优选设定为约2∶1至10∶1的比例。来自含萜烯的溶剂原料的重馏分通过管92下降并在再沸器98中加热。任何剩余的轻馏分通过管96返回至分馏塔94,而重馏分在重力的影响下通过管102下降至容器100。如果需要抽出中间馏分,可以将与收集容器108可操作的相连的侧馏分(sidedraws)例如104添加到系统中,例如为了收集柠檬烯馏分,当在大气压下运行时,塔94的顶部设置为大约176.3℃至177.1℃。顶部馏分以塔94中流速的至少约4至8倍的速率回流。顶部蒸气通过管105输送并在冷凝器106中冷凝。冷凝器106的产物通过管112输送至容器114。容器114的产物在泵119的影响下通过管道118输送到塔94的顶部或直接输送到罐120中,如由指向相反方向的两个箭头和上面显示的相关阀门所选择和指示的那样。分馏塔94可以在真空和较低的温度下运行,以避免高温易于分解的萜烯暴露于高温。例如,如果在150托下操作,则塔94可以在室温下在约20℃和132℃之间操作。在这些条件下,柠檬烯在约121.3℃至122℃之间分馏。

图3涉及该方法的第二阶段。将来自图1或图2的产物经过具有分馏回流的分馏系统,其从图1或图2的方法中得到的轻馏分中回收热解油的商业上有价值的组分。

初始蒸汽蒸馏产生轻馏分(例如通过图1或2的方法产生的),其优选包含至少一种选自萜烯、甲苯、二甲苯、硫醇、环己烯和烷基化的单环烃馏分的物质。如结合图3所示和所述,随后分馏轻馏分,轻馏分进一步分离,从而使柠檬烯浓缩。柠檬烯以及其他萜烯类具有多种用途,包括但不限于用于调味剂、增强的香料,溶剂,以及抗微生物剂和各种医学用途。热解油通常具有优选热解油重量的约20至35%的轻馏分和热解油的约65至80重量%的重馏分。

—实施例:

在本实施例中考虑如图3所示的优选方法的第二阶段,其中从蒸汽蒸馏出来的轻馏分经受进一步处理。

该实施例使用两个温度/压力分布将馏分分馏为感兴趣的馏分。系统压力最初设定为100-400托的绝对压力范围,为了收集塔顶馏分优选设定为约300托,从约20℃到25℃,直到馏出物达到约134℃到145℃,优选在139℃和141℃之间。该馏分可根据温度分成若干馏分。示例如表1所示。

表1

随着系统压力降低,沸点降低。随着系统压力增加,沸点增加。本领域技术人员众所周知的Clausius-Clapeyron方程可用于描述压力、汽化潜热(或焓)和温度之间的关系,从而可以估计物质的沸点。该系统可以在不同的真空度下运行,并调节相应的温度以产生所需的产物。

表1中所述的馏分由几种低沸点、高挥发性溶剂化学品组成。这些包括但不限于二甲苯、甲苯和苯乙烯。这使得单个以及组合的馏分在工业市场上非常有价值。

在优选的300托压力下收集最高141℃的馏分之后,使温度冷却至室温,并且在优选的150托的情况下将压力降低至100-300托的范围。在优选压力下在115℃-125℃,更优选在119℃和123℃之间进行切割,并将其加入到先前的较低温度馏分中或作为挥发性较小的溶剂溶液单独保存。通过继续加热直到温度达到124℃至127℃,更优选125℃至126℃之间来收集下一个馏分。在优选的压力下,该馏分包含大部分的柠檬烯和对异丙基苯并作为单个的单独馏分收集。

然后收集最高132℃的单个馏分作为净馏分,以确保在此过程中提取所有高价值物质。表2中显示了在分馏的最优选条件下的一般描述。

表2

可以将所得的馏分组合或单独保存,以提供包含各种纯度的高挥发性溶剂化学品和/或精油的馏分。

然而,为了说明的目的,本文已经描述了本发明的特定实施例。对于本领域技术人员将显而易见的是,在不脱离所附权利要求所限定的本发明的情况下,可以对本发明的细节进行多种变化。

- 用于热解油的蒸汽分离的方法和设备

- 用于从气体混合物分离油的设备和用于从气体混合物分离油的方法