检测系统、方法及其检测装置

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种检测系统,所述检测系统包括支撑结构,所述支撑结构被配置成保持模制物体,其中,若干可检测元件被布置在所述支撑结构的接触表面之下。

本发明还涉及一种制造风力涡轮机叶片的方法及其检测装置。

背景技术

已知的是以两个或更多个叶片部件来制造风力涡轮机叶片,然后所述两个或更多个叶片部件被结合在一起以形成风力涡轮机叶片。第一叶片壳体部件可以在第一叶片模具中被模制,并且第二叶片壳体部件可以在第二叶片模具中被模制。每个叶片模具具有成形为形成风力涡轮机叶片的翼型轮廓的压力侧或吸力侧的模制表面。纤维材料的外层可以沿着模制表面铺设(lay up)。可选地,在铺设之前保护涂层可以被施加到模制表面。随后芯材料可以被定位在外层上。然后纤维材料的内层可以被铺设在芯元件和外层之上以便形成夹层结构。随后树脂可以(例如使用真空辅助树脂注入过程)被引入到夹层结构中。然后树脂可以被固化以形成第一叶片壳体部件。该过程可以重复用于第二叶片壳体部件。

承载结构被整合到一个或两个叶片壳体部件中或被附接到一个或两个叶片壳体部件。例如,至少一个主层压件被整合到第一叶片壳体部件和第二叶片壳体部件中的每个中或被附接到第一叶片壳体部件和第二叶片壳体部件中的每个。进一步地,至少一个主抗剪腹板(shear web)被整合到在每个叶片壳体部件中的主层压件中或被附接到在每个叶片壳体部件中的主层压件。可选地,另一加强腹板还可以朝向后缘和/或前缘被整合到第一叶片壳体部件和第二叶片壳体部件中或被附接到第一叶片壳体部件和第二叶片壳体部件,例如第一叶片壳体部件和第二叶片壳体部件的另一主层压件。

在组装期间这些腹板必须在叶片壳体部件内正确地对准以传递剪切力。已知的是使用拱形件以精确地定位抗剪腹板,然而,对于大型风力涡轮机叶片,这样的拱形件变得太大且太重以至于无法操纵。

US 9932958 B2公开了一种将抗剪腹板对准的方法,其中,所述抗剪腹板被预加载到多个夹具中并且使用间隔元件(spacer element)互连。进一步地,使用邻接风力涡轮机叶片的前缘或后缘的定位工具沿着叶片壳体的长度对准多个接合标记物。然后抗剪腹板布置被升起到叶片壳体之上的适当位置并且直到间隔元件和标记物带至接合时被放低。为了将间隔元件带至接合,标记物必须被精确地定位,任何失准都将需要重新定位标记物。

WO 2017/088890 A1公开了使用激光束以将二组参考线和有区别的安装点投射到叶片壳体部件的内表面上。然后使用这些参考线和安装点将多个腹板引导托架定位并且附接到叶片壳体部件。抗剪腹板随后被升起到适当位置并且借助于这些托架被引导至对准。此方案需要多个激光器(laser)以便标记独立的参考线和安装点,并且需要大型供电单元(power unit)来为这些激光器供电。

还已知的是使用磁体以相对于模制表面来固定纤维层,以便在铺设和/或树脂注入期间防止所述层在不适当位置滑动。例如,EP 2783840 A1公开了布置在叶片模具的模制表面之下的磁体,其中,磁体被配置成与布置在叶片模具的模制凸缘上的夹持装置相互作用。选择磁力以便在铺设期间将纤维层保持在适当位置。例如,EP 2326475 B1公开了电磁体,所述电磁体布置在模制表面之下并且被配置成与在纤维层的层压件中的磁传导性材料相互作用。在此方案中,磁体不依赖于风力涡轮机叶片的任何纵向参考线而安装。

发明内容

本发明的一个目的是提供克服上述问题的检测系统、方法和检测装置。

本发明的另一目的是提供一种检测系统、方法和检测装置,其提供了确定腹板和放置在叶片壳体上的其他项目(item)的相对位置的便宜且简单的方式。

本发明的另外的目的是提供一种检测系统、方法和检测装置,其降低了与将抗剪腹板引导至对准相关联的体力劳动量。

本发明的另外的目的是提供一种检测系统、方法和检测装置,其节省了生产成本和模制时间。

本发明的一个目的通过用于检测模制元件、诸如复合结构的参考参数(referenceparameter)的检测系统来实现,所述检测系统包括被配置成保持模制元件的支撑结构,所述支撑结构具有成形为接触模制元件的第一表面的接触表面,所述检测系统、例如检测系统的支撑结构包括相对于接触表面布置的至少一个可检测元件,例如使得模制元件的第一表面当与接触表面接触时面朝向所述可检测元件,所述至少一个可检测元件被配置成经由(例如通过模制元件的)磁场与至少一个检测装置相互作用,其特征在于,所述至少一个可检测元件形成所述模制元件的至少一个参考参数,并且所述至少一个检测装置被配置成相对于所述接触表面、例如沿着所述接触表面移动且相对于所述至少一个可检测元件检测所述至少一个参考参数在模制元件的例如与第一表面相对的第二表面上的位置。

磁场可以由可检测元件产生,其中局部磁场线延伸通过接触表面,所述局部磁场线然后可以由检测装置进行检测。可替代地,检测装置可以产生磁场并且当可检测元件位于该磁场内时能够进行检测。

在此,术语“模制元件”应当被理解为在模制过程中被制造的元件,此模制元件可以形成较大构件的部分。进一步地,术语“参考参数”应当被理解为在模制过程和/或较大构件的组装期间使用的任何参考参数。

优选地,模制元件是复合结构,所述复合结构包括纤维材料层制成的层压件和/或夹在纤维材料层之间的芯材料。纤维材料用树脂注入并且随后被固化。

支撑结构包括被配置成为接触本体部件提供支撑的框架本体,其中,所述本体部件具有成形为接触模制元件的第一表面的接触表面。接触表面在弦向方向上从第一边缘延伸到第二边缘并且还在纵向方向上从第一端部延伸到第二端部。

本发明提供一种检测并且随后标记在元件的模制期间和/或在较大构件的组装期间所使用的任何相关参考参数的简单且便宜的方式。本发明消除了对放置在头部之上的基于激光的系统或放置在模制元件的第二表面上的接合标记物的需要。进一步地,其还可以降低与在模制元件上正确地对准安装或引导元件相关联的体力劳动量。

根据一个实施例,所述至少一个参考参数是参考线、参考点和/或安装点。

模制过程和/或组装过程会涉及在模制元件的第二表面上标记一个或多个参考参数。这样的参考参数可以包括但不限于参考线、参考点、安装点和其他参考特征。

可检测元件可以对应于这些参考参数相对于接触表面放置在预确定的位置处。然后每个可检测元件的位置可以使用检测装置在第二表面上进行检测并且随后被标记。这允许在使用投射激光束的范围内容易地检测所述参考参数。常规的激光系统必须具有足够高的亮度(intensity)使得周围的光源不影响投射到第二表面上的激光束。

根据一个实施例,第一数量的可检测元件沿着接触表面分布以形成第一参考线,并且至少第二数量的可检测元件还沿着接触表面分布以形成至少第二参考线,所述第二参考线被布置在距所述第一参考线一定距离处。

支撑结构可以仅仅包括在纵向方向上和/或在弦向方向上沿着接触表面分布的单排可检测元件。这排可检测元件可以被布置以形成模制元件的主参考线、例如中心线。然后,这种主参考线可以被用来标记附加参考线,如果需要的话,使用检测装置。

支撑结构可以代替地包括沿着接触表面分布的若干排可检测元件,每排形成模制元件的参考线。然后可以使用检测装置来检测这些参考线中的任何一个。

可附加地或可替代地,支撑结构可以包括若干独立的可检测元件,每个可检测元件被放置在有区别的位置处。这些可检测元件可以每个形成参考点和/或安装点,所述参考点和/或安装点能够使用检测装置进行检测。

优选地,第一参考线和第二参考线的距离在纵向方向上和/或在弦向方向上至少部分地改变。例如,该距离可以从第一端部朝向第二端部减小,或反之亦然。例如,该距离可以从第一边缘朝向第二边缘减小,或反之亦然。因此该距离可以适应于模制元件的弦向轮廓。可替代地,第一参考线和第二参考线可以用恒定的距离间隔开。这与在风力涡轮机叶片中的间隔元件和/或腹板的对准相关。

至少一个可检测元件可以在接触表面之下。根据一个实施例,所述至少一个可检测元件被整合到支撑结构中。可替代地,至少一个可检测元件可以被布置在与接触表面相对的支撑结构的表面上。

可检测元件中的一个或多个可以与接触表面齐平布置以便形成连续的接触表面。可替代地,可检测元件中的一个或多个可以被布置在距接触表面一定距离处、诸如在接触表面之下。因此每个可检测元件的放置可以适应于接触表面的几何轮廓、模制元件的局部厚度和/或模制元件的材料。

例如,可检测元件可以被整合到支撑框架本体和/或接触本体部件中。可检测元件可以被放置在接触表面中的凹部中或被嵌入在接触本体部件中。因此可检测元件可以用支撑结构隐蔽。

根据一个实施例,至少一个可检测元件被布置在保持元件上,所述保持元件被配置成连接到支撑结构,诸如连接到与接触表面相对的支撑结构的表面。

可检测元件可以代替地被布置保持元件上,所述保持元件被配置成连接到支撑结构,诸如连接到与接触表面相对的支撑结构的表面。保持元件可以成形为用于安装可检测元件的托架。保持元件可以相对于接触本体部件的底部表面进行布置。这是为了容易地安装可检测元件。这还使现有的支撑结构能够用可检测元件进行改装。

可检测元件可以相对于接触表面安装在固定的或永久的位置中。

根据一个实施例,所述保持元件包括用于在弦向方向上和/或在纵向方向上调节该可检测元件的位置的可调节器件(adjustable means)。

保持元件还可以包括用于调节可检测元件相对于接触表面的位置的可调节机构。可调节机构可以仅仅是用于可检测元件的、被连接到可移动的座体的一个或多个螺栓。可调节机构还可以是一排孔或一个伸长孔,在所述一排孔或一个伸长孔中螺栓或夹持件的定位能够被调节。也可以使用其他可调节机构。

根据一个实施例,所述至少一个检测装置还包括用于将至少一个检测装置相对于至少一个可检测元件的位置对准的对准器件。

在此,术语“对准”应当被理解为将检测装置的取向与可检测元件的取向正确地对准。例如,检测装置应当平行于参考线对准。

对准器件可以仅仅是在检测装置上的显示器,在所述检测装置上可检测元件的检测轮廓能够与在显示器上的对准窗口对准。

可替代地,检测装置可以被配置成检测在同一排内的两个或更多个可检测元件,例如邻近的可检测元件,以便正确地对准检测装置。

根据一个实施例,所述至少一个检测装置还包括从检测装置延伸的模板(template),其中,所述模板包括用于标记至少一个所选参考参数的器件(means)。

用于标记至少一个所选参考参数的模板可以被整合或安装到检测装置。模板可以包括用于标记不同参考参数的一组独立的标记器件、例如孔。然后可以使用所述标记器件来选择和标记参考参数的位置。模板可以从检测装置在相对方向上延伸。可替代地,第一模板可以从检测装置在一个方向上延伸而第二模板可以在相对方向上延伸。优选地,模板被用于同时标记两个或更多个参考参数,以此在生产期间节省时间。

检测装置可以仅仅包括用于标记专用的参考参数的位置的单个标记器件。优选地,模板被用于标记若干专用的参考参数,诸如一组参考线和/或安装点。

根据一个实施例,所述至少一个检测装置包括被配置成检测所述至少一个可检测元件的传感器的布置,所述传感器被连接到控制单元和/或显示器单元,用于确定至少一个检测装置相对于至少一个可检测元件的位置。

检测传感器可以包括传感器布置,所述传感器布置包括相对于彼此布置的若干传感器。每个传感器可以被配置成检测可检测元件的磁场。传感器可以被连接到控制单元,所述控制单元被配置成处理每个传感器信号并且针对每个传感器产生指示可检测元件是否被检测的输出信号。然后输出信号可以被显示在连接到控制单元的显示器单元上。不同颜色可以被用来显示检测装置是否被正确地对准。

传感器布置还可以被配置成检测所述可检测元件存在于检测窗口内。然后控制单元可以处理此传感器信号以产生指示可检测元件的检测的图像的输出信号。此输出信号可以被显示在显示器单元上使得操作者能够正确地对准检测装置。

所述传感器可以是磁性传感器,诸如微电子机械系统(MEMS)装置、高斯传感器、霍尔传感器或另一合适的传感器。

检测装置还包括用于为电气构件供电的合适的供电单元,例如电池。

根据一个实施例,所述至少一个可检测元件是永磁体、电磁体或可磁化元件。

可检测元件可以是永磁体、电磁装置、可磁化元件或另一合适的可检测元件。磁场强度可以取决于接触本体部件的材料、模制元件的局部厚度和/或模制元件的材料而选择。

可检测元件可以具有能够由检测装置检测的独特形状。所述独特形状可以指示专用的参考参数,诸如参考线或安装点。可替代地,可检测元件可以延伸所述接触表面的长度的至少一部分,因此形成连续的可检测元件、例如电线。

根据一个实施例,所述模制元件是风力涡轮机叶片的复合结构,并且所述支撑结构是用于模制所述复合结构的模具或用于保持所述复合结构的支架(cradle)。

本发明特别适用于复合结构、诸如风力涡轮机叶片的制造。支撑结构可以是叶片模具,在所述叶片模具中可以模制复合结构。支撑结构还可以是在后模制过程中用于接收和保持复合结构的支架。

模制元件可以是叶片壳体部件,其中,至少一个主层压件被整合或被附接到叶片壳体部件。

在此配置中,可检测元件可以在第二表面上形成指示一个或多个腹板的位置的参考线。可替代地或可附加地,可检测元件可以形成指示一个或多个局部间隔元件或隔板的位置的参考线。可替代地或可附加地,可检测元件可以形成用于附接引导元件的安装点,所述引导元件用来将腹板和/或间隔元件引导至对准。

本发明的一个目的还由检测系统的检测装置来实现,所述检测系统包括被配置成保持模制元件的支撑结构,所述模制元件具有复合结构,诸如风力涡轮机叶片或风力涡轮机叶片壳体部件,所述支撑结构具有成形为接触模制元件的第一表面的接触表面,所述模制元件还具有与所述第一表面相对的第二表面,所述检测系统、诸如检测系统的支撑结构还具有至少一个可检测元件,所述至少一个可检测元件相对于所述接触表面布置,例如使得模制元件的第一表面当与接触表面接触时面朝向所述可检测元件,并且所述至少一个可检测元件被配置成经由(例如通过模制元件的)磁场与检测装置相互作用,其中,所述检测装置被配置成相对于所述接触表面、例如沿着所述接触表面移动并且相对于所述至少一个可检测元件检测至少一个参考参数在第二表面上的位置,所述至少一个参考参数由所述至少一个可检测元件形成。

这允许在未使用基于激光的系统的情况下简单且容易地检测各种参考参数的位置。本检测装置包括能够经由磁场与可检测元件相互作用的传感器布置。

检测装置可以有利地被配置为手持扫描仪或被设置在曲棍(hockey stick)上,因此允许操作者沿着第二表面移动检测装置。然后可以使用检测装置的模板来标记参考参数的位置。所述模板可以与另一模板互换,或适应于模制元件的配置。

本发明的一个目的还由检测模制元件的参考线的方法实现,所述方法包括以下步骤:

- 提供被配置成保持模制元件的支撑结构,所述支撑结构具有成形为接触所述模制元件的第一表面的接触表面,所述支撑结构包括至少一个可检测元件,所述至少一个可检测元件相对于接触表面布置,例如使得模制元件的第一表面当与接触表面接触时面朝向所述可检测元件,例如如以上描述的被布置在接触表面之下或被嵌入在接触表面中,并且所述至少一个可检测元件被配置成经由(例如通过模制元件的)磁场与检测装置相互作用,

- 提供模制元件,所述模制元件具有复合结构,诸如风力涡轮机叶片或风力涡轮机叶片壳体部件,所述模制元件还具有与所述第一表面相对的第二表面,以及

- 沿着所述第二表面移动所述检测装置以相对于所述至少一个可检测元件检测至少一个参考参数在第二表面上的位置,其中,所述至少一个参考参数由至少一个可检测元件形成。

这提供了一种在模制元件的第二表面上检测各种参考参数的位置的便宜且简单的方式。不需要基于激光的系统或大型沉重的拱形件。通过沿着第二表面移动所述检测装置简单地检测所述位置,其中,在所述检测装置上的传感器能够经由磁场与可检测元件相互作用。这显著降低了与在模制元件上将各种项目对准相关联的体力劳动量。

本方法可以在模制元件的模制过程期间使用。例如,指示主层压件的边缘的位置的参考线可以使用本检测系统进行检测。本方法还可以用在后模制过程中以在模制元件上对准项目。例如,指示腹板和/或间隔元件的位置的参考线可以使用本检测系统进行检测。

根据一个实施例,所述方法还包括以下步骤:

- 在所述第二表面上标记至少一个所选参考参数,

- 将至少一个项目与所述至少一个所选参考参数对准,以及

- 将所述至少一个项目附接到模制元件。

参考参数的检测位置可以合适地标记在第二表面上。可以用笔、喷射器或其他合适的标记物手动地标记所述位置。可替代地,可以由检测装置在其沿着第二表面移动时标记所述位置。因此,操作者能够在没有阻挡投射的激光束的情况下在第二表面上四处自由地移动。

然后一个或多个项目(诸如引导元件、腹板或间隔元件)可以相对于标记的参考线对准。所述项目例如使用黏合剂可以被附接到模制元件。黏合剂可以在放置项目之前被施加到所述项目和/或第二表面。

根据一个实施例,所述检测装置相对于第二表面手动地或半自动地移动。

本检测装置可以由操作者沿着第二表面手动地移动。然后操作者可以在他/她沿着第二表面移动时标记所选参考参数的位置。可替代地,检测装置可以被布置在由操作者控制的可移动单元、例如远程控制单元上。这允许以半自动的过程来检测和/或标记所述参考参数。

根据一个实施例,使用检测装置的模板来标记所述至少一个所选参考参数。

可以使用模板、例如包括布置在距检测装置不同距离处的独立的标记器件(例如孔)的模板来执行标记。标记器件可以成形为指示参考线、参考点、安装点或其他参考参数。因此,允许参考参数相对于彼此被精确地标记。

检测装置可以沿着一排可检测元件、例如主参考线移动,而检测装置的模板可以被用于沿着第二表面的长度标记各种参考参数。

根据一个实施例,所述方法还包括以下步骤:

- 例如通过在检测装置中使用传感器的布置,或通过所述至少一个可检测元件的独特形状,确定检测装置相对于至少一个可检测元件的位置。

可检测元件的位置以及因此参考参数的位置可以使用传感器布置来检测,其中,操作者能够使用显示器单元以便相对于可检测元件正确地对准检测装置。操作者可以使用对准窗口或二极管的布置以便在视觉上将检测装置移动至对准。

根据一个实施例,使用检测装置同时标记若干所选参考参数。

检测装置可以被用来同时检测和/或标记多个参考参数。例如,检测装置可以被用来同时检测至少一个第一参考参数、例如中心线并且标记至少一个第二参考参数、例如腹板位置线和/或安装点。第一参考参数可以等同于第二参考参数,或具有一些重叠,或完全不同。操作者可以使用模板来标记独立的参考参数。这在生产期间节省时间,因为参考参数能够以快速且简单的方式被标记。

附图说明

以下参考在附图中示出的实施例详细解释本发明,其中

图1示出了风力涡轮机,

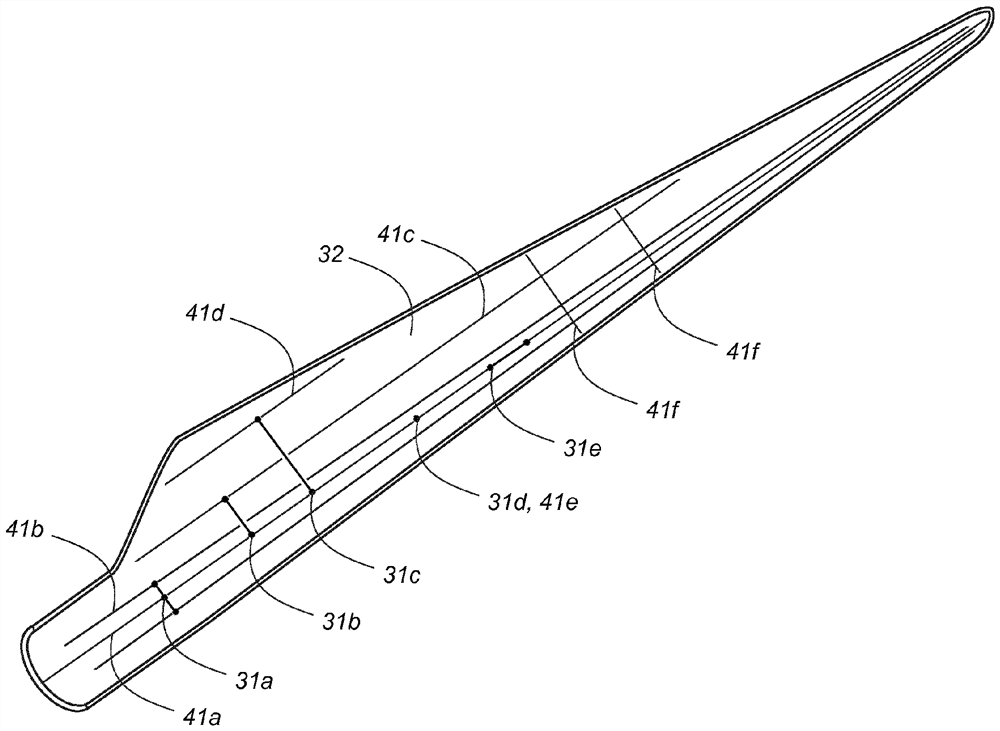

图2示出了风力涡轮机叶片的示例性实施例,

图3示出了检测系统的示例性实施例,

图4示出了检测装置的可替代的实施例,

图5示出了具有布置在支撑结构上的模制元件的图3的检测系统的横截面视图,

图6示出了具有模板的检测装置的示例性实施例,

图7a-b示出了与可检测元件对准的和未对准的检测装置,

图8示出了具有用于调节可检测元件的位置的可调节器件的保持元件的示例性实施例,

图9a-b示出了检测装置相对于可检测元件的两个可替代的位置,

图10示出了具有模板的示例性实施例的检测装置以及参考参数的示例,以及

图11示出了具有传感器布置和控制单元以及显示器单元的检测装置。

参考列表

1. 风力涡轮机

2. 风力涡轮机塔架

3. 机舱

4. 轮毂

5. 风力涡轮机叶片

6. 变桨轴承(pitch bearing)

7. 叶片根部

8. 末梢端部

9. 前缘

10. 后缘

11. 叶片壳体

12. 压力侧

13. 吸力侧

14. 叶片根部部分

15. 空气动力学叶片部分

16. 过渡部分

17. 风力涡轮机叶片的长度

18. 风力涡轮机叶片的弦长

19. 根部端部结构

20. 检测系统

21. 支撑结构

22. 支撑框架本体

23. 接触本体部件

24. 接触表面

25. 底部表面

26. 第一边缘

27. 第二边缘

28. 第一端部

29. 第二端部

30. 可检测元件

31. 检测装置

32. 模制元件

33. 第一表面

34. 第二表面

35. 模板

36. 显示器单元

37. 对准窗口

38. 可检测元件的轮廓

39. 保持元件

40. 可调节器件

41a-c、d. 参考线

41e. 参考点、安装点

42. 传感器布置。

在上述附图中示出了所列的参考标号,其中,出于图示的目的,在相同的图中没有示出所有参考标号。在附图中看到的相同部件或位置将在不同的图中利用相同的参考标号编号。

具体实施方式

图1示出了现代风力涡轮机1,其包括风力涡轮机塔架2、布置在风力涡轮机塔架2的顶部上的机舱3以及限定转子平面的转子。机舱3例如经由偏航轴承单元 (yaw bearingunit)被连接到风力涡轮机塔架2。转子包括轮毂4和若干风力涡轮机叶片5。在此,示出了三个风力涡轮机叶片,但是叶片的数量可以更大或更小。轮毂4经由旋转轴被连接到位于风力涡轮机1中的传动系统。

轮毂4包括用于每个风力涡轮机叶片5的安装界面。变桨轴承单元6可选地被连接到此安装界面并且还连接到风力涡轮机叶片5的叶片根部。

图2示出了风力涡轮机叶片5的示意图,所述风力涡轮机叶片在纵向方向上从叶片根部7延伸到末梢端部8。风力涡轮机叶片5还在弦向方向上从前缘9延伸到后缘10。风力涡轮机叶片5包括叶片壳体11,所述叶片壳体具有分别限定压力侧12和吸力侧13的两个相对面向的侧表面。叶片壳体11还限定根部部分14、空气动力学部分15以及在根部部分14和空气动力学部分15之间的过渡部分16。

根部部分14具有(由虚线指示的)基本上圆形或椭圆形的横截面。根部部分14与承载结构(未示出)一起被配置成为风力涡轮机叶片5增加结构强度并且将动态载荷传递到轮毂4。承载结构在压力侧12和吸力侧13之间延伸并且还在纵向方向上延伸。

空气动力学叶片部分15具有(由虚线指示的)被设计以产生升力的空气动力学地成形的横截面。叶片壳体11的横截面轮廓从圆形或椭圆形轮廓逐渐转变成在过渡部分16中的空气动力学轮廓。

风力涡轮机叶片5具有至少35米、优选地至少50米的纵向长度17。风力涡轮机叶片5还具有作为长度17的函数的弦长18,其中,最大弦长在空气动力学部分15和过渡部分16之间的肩部处找到。风力涡轮机叶片5还具有作为弦长18的函数的叶片厚度,其中,叶片厚度在压力侧12和吸力侧13之间进行测量。

图3示出了根据本发明的检测系统20的示例性实施例,其中,检测系统20包括支撑结构21。在此,支撑结构21是叶片模具或支架。支撑结构21具有用于支撑接触本体部件23的框架本体22。本体部件23具有接触表面24和相对的底部表面25。接触表面24在弦向方向上从第一边缘26延伸到第二边缘27并且还在纵向方向上从第一端部28延伸到第二端部29。

若干可检测元件30(在此,仅示出了一个)相对于接触表面24布置。每个可检测元件30被放置在预确定的位置处用以形成模制元件的一个或多个参考参数(见图5)。可检测元件被配置成经由磁场与检测装置31相互作用。

图4示出了检测装置的可替代的实施例,其中检测装置31’被配置为手持扫描仪。在图3中,检测装置31设置在曲棍上。检测装置31、31’能够沿着模制元件的第二表面、诸如内表面移动以便检测可检测元件30。

图5示出了具有布置在接触本体部件23上的模制元件32的检测系统20的横截面视图。在此,模制元件32是包括纤维材料的复合结构。模制元件具有面向接触表面24的第一表面33和第二表面34、即内表面。

在此,可检测元件30是产生磁场(其中局部磁场线至少延伸通过接触本体部件23和模制元件32)的永磁体。检测装置31具有被配置成检测此磁场的传感器(见图11),然后所述磁场能够用于使所述检测装置31相对于可检测元件30对准。

图6示出了具有用于标记若干参考参数的模板35的检测装置31的示例性实施例。模板35从检测装置31在相对方向上延伸出。模板35包括用于标记所选参考参数的独立的标记器件X1、X2、X3、X4。在此,标记器件X1、X2、X3、X4被成形为L-形的孔使得操作者能够手动地标记所选参考参数。

一旦可检测元件30由检测装置31检测,所述检测装置31就与可检测元件30对准。图7a示出了未与可检测元件30对准的检测装置。

在此,检测装置31具有显示器单元36,在所述显示器单元上显示对准窗口37。进一步地,如在图7a中图示的,检测装置31的控制单元(见图10)被配置成产生可检测元件30的检测轮廓38。轮廓38和对准窗口37用于在视觉上将检测装置31相对于可检测元件30对准,如在图7b中图示的。

当检测装置31被对准时,所选参考参数可以例如使用模板35来标记。

图8示出了具有用于调节可检测元件30的位置的可调节器件40的保持元件39的示例性实施例。保持元件39被配置成将可检测元件30保持在预确定的位置中。保持元件39还被配置成连接到框架本体22。在此,保持元件39被布置在底部表面25处。

保持元件39包括用于在纵向方向上和/或在弦向方向上调节可检测元件30的位置的可调节器件40。在此,可调节器件40被形成为连接到可检测元件30的可调节螺栓。

图9示出了检测装置31相对于可检测元件30的两个可替代的位置。在此,可调节器件40用于补偿本体部件23和模制元件32的曲率,使得在第二表面34上正确地检测参考参数的位置。

如在图9a中图示的,当曲率接近于零时,检测装置31或多或少地被放置在可检测元件30之上并且因此不需要修正或需要较小的修正。

如在图9b中图示的,随着曲率增加,检测装置31相对于可检测元件30偏置并且因此需要修正。

图10示出了模制元件32的示例性实施例。在此,模制元件32是风力涡轮机叶片、例如叶片壳体部件的复合结构。进一步地,在此示出了检测装置31和参考参数的各种实施例。

检测装置31a、31b、31c、31d被配置成相对于一个或多个可检测元件30检测至少一个参考参数、例如中心线41a在模制元件32的第二表面34上的位置。

检测装置31a可以与用于标记第一参考线和第二参考线的模板相适配。如所图示的,在第一参考线和第二参考线之间的距离可以朝向第二端部29减小,或可以是恒定的。在此,第一参考线和第二参考线指示主抗剪腹板的腹板位置线41b。

检测装置31b可以与用于标记第三参考线的模板相适配。在此,第三参考线指示第三主抗剪腹板的腹板位置线41c。

检测装置31c可以与用于标记第四参考线的模板相适配。在此,第四参考线指示加强腹板的腹板位置线41c。第三参考线和/或第四参考线可以朝向第一边缘26或第二边缘27定位。

检测装置31d可以被配置成检测第一参考参数、例如中心线41a,并且标记第一参考参数和/或第二参考参数、例如安装点41e。

检测装置31e可以被配置成检测形成相同参考参数、例如中心线41a的部分的至少两个可检测元件30。

在此,每个参考线41a-d和对应的可检测元件30平行于纵向方向延伸。然而,检测装置31还可以用于检测可检测元件30并且标记在弦向方向上延伸的参考线。这些参考线可以指示局部间隔元件或隔板的位置线41f。

图11示出了具有用于检测可检测元件30的磁场的传感器布置42的检测装置31。传感器布置42被电连接到控制单元43,所述控制单元被配置成处理和分析相应的传感器信号。控制单元43还被电连接到显示器单元36。所述控制单元43可以基于传感器信号产生可检测元件30的检测轮廓,其中,此检测轮廓被显示在显示器单元36上。这使操作者能够相对于可检测元件30正确地对准检测装置31。

在没有脱离本发明的情况下,上述实施例可以以任何结合方式进行结合。

- 检测装置容器、检测装置、检测系统和检测系统使用方法

- 冲程检测装置、冲程检测方法、冲程检测系统、操作杆单元以及操作杆用冲程检测系统