一种自卸车及其升举控制装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及自卸车领域,特别涉及一种自卸车及其升举控制装置。

背景技术

自卸车的料斗可依靠升举缸进行翻转,方便卸货,应用较广泛。自卸车驾驶室内通常设有操作手柄,利用操纵手柄调节换向阀的阀芯位置,使换向阀借助液压管路控制升举缸升举。当驾驶室内操作手柄推至“举升”位置,同时接通取力器开关,此时齿轮泵开始工作,液压油箱中的液压油经过齿轮泵加压,经换向阀然后流入升举缸下腔,推动活塞杆,使车厢开始举升。举升到最大位置后,升举缸活塞达到内部泄油阀位置,液压油经过卸荷,此时车厢不再举升,停在最大位置;当把操作手柄推至“中停”位置,升举缸的活塞保持不动,此时齿轮泵加压的液压油通过换向阀直接回油箱,车厢保持中停位。当把操作手柄推至“下降”位置,升举缸的下腔液压油通过换向阀回油箱,油泵空循环,车厢靠自重回复原位。显然,现有升举缸仅能手动调节,操作不方便。

发明内容

有鉴于此,本发明的目的在于提供自卸车及其升举控制装置,通过增设两个换向阀达到自动控制升举缸自动升降目的,避免手动操作,操作较方便。

本发明所提供的自卸车的升举控制装置,包括:

升举缸;

与升举缸相连的第一换向阀;

分别与第一换向阀的两个控制接口相连的第二换向阀和第三换向阀;

分别与第二换向阀和第三换向阀相连的控制器;

当控制器接收到升举指令时,控制器控制第二换向阀由右位切换至左位,第二换向阀通过控制接口控制第一换向阀由中位切换至右位,升举缸进油,实现升举;

当控制器接收到降落指令时,控制器控制第三换向阀由右位切换至左位,第三换向阀通过控制接口控制第一换向阀由中位切换至左位,升举缸回油,实现降落。

优选的,第一换向阀的控制接口与第二换向阀之间通过升举控制管路相连通,升举控制管路设有限位阀,当升举缸伸出至最大长度时,限位阀控制第一换向阀由右位切换至中位,升举缸保持最大长度。

优选的,还包括一端设于升举缸与第一换向阀之间且另一端与回油管路相连通的安全阀,当升举缸的压力大于预设压力时,安全阀打开,升举缸与回油管路相连通。

优选的,第一换向阀与进油管路设有第一单向阀,进油管路所输送的油液经第一单向阀单向流入第一换向阀。

优选的,第一换向阀为三位三通气控换向阀。

优选的,第二换向阀和第三换向阀均为二位三通电磁换向阀。

优选的,还包括两端分别与两个控制接口相连的手动换向阀;

当手动换向阀由中位切换至右位时,手动换向阀控制第一换向阀由中位切换至右位,升举缸进油,实现升举;

当手动换向阀由中位切换至左位时,手动换向阀控制第一换向阀由中位切换至左位,升举缸回油,实现降落。

优选的,两个控制接口与手动换向阀均通过手动控制气路相连通,每条手动控制气路设有第二单向阀,流过手动换向阀的气体经第二单向阀流向控制接口。

本发明所提供的自卸车,包括上述任一项所述的升举控制装置。

相对于背景技术,本发明所提供的自卸车的升举控制装置,包括升举缸、第一换向阀、第二换向阀、第三换向阀和控制器。第一换向阀的一端与升举缸相连,另一端分别与第二换向阀和第三换向阀相连。

当控制器接收到升举指令时,控制器控制第二换向阀由右位切换至左位,进气接口与第一换向阀的控制接口相连通,第二换向阀通过进气接口控制第一换向阀滑动,使第一换向阀由中位切换至右位,使进油管路与升举缸的无杆腔相连通,升举缸的无杆腔进油,活塞杆外伸,实现升举;

当控制器接收到降落指令时,控制器控制第三换向阀由右位切换至左位,进气接口与第一换向阀的控制接口相连通,第三换向阀通过进气接口控制第一换向阀滑动,使第一换向阀由中位切换至左位,升举缸回油,升举缸在料斗的重力作用下降,实现降落。

由此可见,本发明可自动控制升举缸升降,操作较方便。

本发明所提供的自卸车,包括上述升举控制装置,具有相同的有益效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

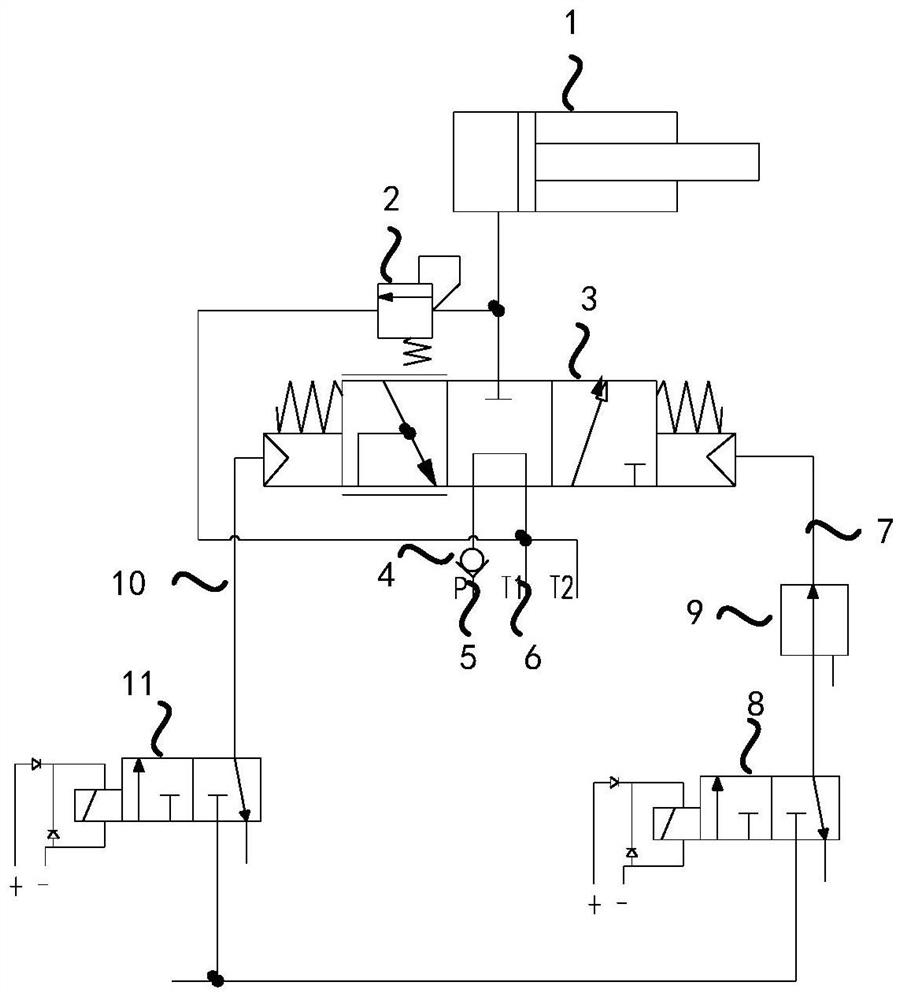

图1为本发明第一种具体实施例所提供的自卸车额升举控制装置的液压原理图;

图2为本发明第二种具体实施例所提供的自卸车额升举控制装置的液压原理图;

图3为图1中第一换向阀的实物图;

图4为图1中第二换向阀的实物图;

图5为图2中手动换向阀的实物图。

附图标记如下:

升举缸1、安全阀2、第一换向阀3、第一单向阀4、进油管路5、回油管路6、升举控制管路7、第二换向阀8、限位阀9、降落控制管路10、第三换向阀11、手动换向阀12、手动控制气路13、第二单向阀14、排气管路15。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

请参考图1至图5,图1为本发明第一种具体实施例所提供的自卸车额升举控制装置的液压原理图;图2为本发明第二种具体实施例所提供的自卸车额升举控制装置的液压原理图;图3为图1中第一换向阀的实物图;图4为图1中第二换向阀的实物图;图5为图2中手动换向阀的实物图。

本发明实施例公开了一种自卸车的升举控制装置,包括升举缸1、第一换向阀3、第二换向阀8和第三换向阀11。

其中,升举缸1设于车体与料斗之间,升举缸1通过伸缩带动料斗升降,实现自动卸料。升举缸1具体可以是液压缸,动力较大。

第一换向阀3设于进油管路5与升举缸1之间,第一换向阀3的出油接口与升举缸1的无杆腔相连。第一换向阀3为三位三通气控换向阀。当第一换向阀3处于中位时,进油管路5与回油管路6均不与升举缸1相通。当第一换向阀3处于右位时,进油管路5与升举缸1的无杆腔相连通,升举缸1与回油管路6不连通。当第一换向阀3处于左位时,升举缸1的无杆腔及进油管路5均与回油管路6相连通。

第二换向阀8与第三换向阀11分别与第一换向阀3的两个控制接口相连通,第二换向阀8通过控制接口控制第一换向阀3由中位切换至右位,第三换向阀11通过控制接口控制第一换向阀3由中位切换至左位,否则,第一换向阀3处于中位。第二换向阀8和第三换向阀11均为二位三通电磁换向阀。当第二换向阀8处于右位时,进气接口与第一换向阀3第一端的控制接口不连通。当第二换向阀8处于左位时,进气接口与第一换向阀3第一端的控制接口相连通。当第三换向阀11处于右位时,进气接口与第一换向阀3第二端的控制接口不连通。当第三换向阀11处于左位时,进气接口与第一换向阀3第二端的控制接口相连通。

控制器分别与第二换向阀8和第三换向阀11,根据指令控制第二换向阀8及第三换向阀11自动滑动。

具体地,当控制器接收到升举指令时,控制器控制第二换向阀8由右位切换至左位,进气接口与第一换向阀3第一端的控制接口相连通,第二换向阀8通过进气接口控制第一换向阀3滑动,使第一换向阀3由中位切换至右位,进油管路5与升举缸1的无杆腔相连通,升举缸1的无杆腔进油,活塞杆外伸,升举缸1实现升举。

当控制器接收到降落指令时,控制器控制第三换向阀11由右位切换至左位,进气接口与第一换向阀3第二端的控制接口相连通,第三换向阀11通过进气接口控制第一换向阀3滑动,使第一换向阀3由中位切换至左位,升举缸1回油,升举缸1在料斗的重力作用下降,升举缸1实现降落。

升举指令与降落指令可通过触发按钮反馈至控制器,还可通过无线通信模块远程发送至控制器。

综上所述,本发明所提供的自卸车的升举控制装置,能够自动控制升举缸1升降,操作较方便。

第一换向阀3第一端的控制接口与第二换向阀8之间通过升举控制管路7相连通,其第二端的控制接口与第三换向阀11之间通过降落控制管路10相连通。其中,升举控制管路7设有限位阀9,升举缸1的无杆腔进油后,升举缸1的活塞杆向外伸出。当升举缸1伸出至最大长度,限位阀9通过第一换向阀3第一端的控制接口控制第一换向阀3滑动,第一换向阀3由右位切换至中位,使升举缸1保持最大伸出长度,进而使料斗能够长时间保持最大倾斜角度。

限位阀9具体为气控限位阀,气控限位阀设有气控接口,通过气控接口调节升举控制管路7的压力,达到控制第一换向阀3滑动的目的。

基于安全性考虑,本发明还包括安全阀2,安全阀2的一端设于升举缸1的无杆腔与第一换向阀3之间,其另一端与回油管路6相连通。当升举缸1的无杆腔压力大于预设压力时,安全阀2打开,升举缸1与回油管路6相连通,避免升举缸1的压力过大。其中,预设压力具体是指安全阀2的阈值压力。

第一换向阀3与进油管路5之间设有第一单向阀4,进油管路5所输送的油液经第一单向阀4单向流入第一换向阀3,防止升举缸1内的油液在升降过程中回路至油箱,有利于进一步提升安全性。

本发明提供两种实施例,在第一种具体实施例中,本发明增设第二换向阀8和第三换向阀11两个电磁换向阀来控制第一换向阀3自动滑动,具体结构及工作原理可参考上述内容,避免手动控制,操作较方便。

与第一种具体实施例不同的是,在第二种具体实施例中,除了增设第二换向阀8和第三换向阀11两个电磁换向阀外,还同时增设手动换向阀12,达到自动控制和手动控制两个目的,其他结构保持不变。

在第二种具体实施例中,本发明还包括手动换向阀12,第一换向阀3的两个控制结构分别与手动换向阀12相连,手动换向阀12具体为三位五通手动换向阀12。当手动换向阀12处于中位时,第一换向阀3的两个控制接口均不与进气接口连通。当手动换向阀12处于右位时,第一换向阀3第一端的控制接口与进气接口相连通。当手动换向阀12处于左位时,第一换向阀3第二端的控制接口与进气接口相连通。手动换向阀12的其中一个接口与排气管路15相连通。

当手动换向阀12由中位切换至右位时,第一换向阀3第一端的控制接口与进气接口相连通,手动换向阀12通过控制接口控制第一换向阀3由中位切换至右位,升举缸1的无杆腔进油,升举缸1实现升举。

当手动换向阀12由中位切换至左位时,第一换向阀3第二端的控制接口与进气接口相连通,手动换向阀12通过控制接口控制第一换向阀3由中位切换至左位,升举缸1回油,升举缸1实现降落。由此,实现手动控制第一换向阀3。

两个控制接口与手动换向阀12均通过手动控制气路13相连通,每条手动控制气路13设有第二单向阀14,流过手动换向阀12的气体经第二单向阀14流向控制接口,防止手动控制气路13气体导流,可靠性较高。

本发明还公开一种自卸车,包括上述升举控制装置,具有相同的有益效果。

以上对本发明所提供的自卸车及其升举控制装置进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种自卸车及其升举控制装置

- 一种自卸车及其升举控制装置