聚四氟乙烯基核壳型介孔复合材料及其制备方法、浸油介孔复合材料及应用

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及功能材料技术领域,尤其涉及聚四氟乙烯基核壳型介孔复合材料及其制备方法、浸油介孔复合材料及应用。

背景技术

聚四氟乙烯(PTFE)作为一种具有优异自润滑性能的固体润滑剂已被广泛地应用于航空、航天、汽车以及涂料等领域。然而,由于PTFE的“冷流”的特性,其在长期加载服役过程中极易发生塑性变形;且由于PTFE具有特殊的螺旋分子链结构以及超低的表面能,导致其耐磨性和界面相容性也很差。因此,亟需对PTFE进行表面改性以提高其强度、耐磨性以及界面相容性。

PTFE基核壳型纳米粒子不仅可使PTFE具有丰富的表面化学活性,而且核壳结构的特殊性还可以赋予PTFE良好的耐磨性、抗承载能力以及界面相容性。中国专利CN202010092324.8中公开了一种聚四氟乙烯基核壳纳米复合材料,该核壳纳米复合材料以PTFE为核,以聚合物层为第一壳层,以连续致密的SiO

发明内容

本发明的目的在于提供聚四氟乙烯基核壳型介孔复合材料及其制备方法、浸油介孔复合材料及应用,本发明以介孔SiO

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种聚四氟乙烯基核壳型介孔复合材料,包括由聚四氟乙烯乳胶粒子形成的核芯、包裹在所述核芯表面的有机聚合物层和包裹在所述有机聚合物层表面的介孔SiO

优选地,所述核芯的粒径为150~300nm。

优选地,所述有机聚合物层的厚度为50~100nm。

优选地,所述有机聚合物层由包括第一单体、第二单体、引发剂和水的制备原料经聚合反应制备得到,其中,所述第一单体包括甲基丙烯酸甲酯、丙烯酸丁酯、苯乙烯、丙烯酸、丙烯酸乙酯和甲基丙烯酸中的一种或几种,所述第二单体包括γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、4-乙烯基吡啶或(甲基丙烯酰氧)乙基三甲基氯化铵。

本发明提供了上述技术方案所述聚四氟乙烯基核壳型介孔复合材料的制备方法,包括以下步骤:

(1)以聚四氟乙烯乳胶粒子为核芯,在所述核芯的表面包裹有机聚合物层,得到聚四氟乙烯-聚合物核壳型复合材料;

(2)将所述聚四氟乙烯-聚合物核壳型复合材料、胺类试剂、造孔剂、乙醇和水混合,得到第一混合液;将硅源和辅助造孔剂混合,得到第二混合液;

(3)将所述第一混合液与第二混合液混合后在体系回流条件下进行水解-缩合反应,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

(4)将所述含造孔剂的聚四氟乙烯基核壳型介孔复合材料、硝酸铵和乙醇混合后在回流条件下进行萃取,以去除造孔剂,得到聚四氟乙烯基核壳型介孔复合材料。

优选地,所述步骤(2)中胺类试剂包括氨水、三乙醇胺或尿素,造孔剂包括十六烷基三甲基溴化铵或十六烷基三甲基氯化铵,硅源包括正硅酸乙酯或正硅酸丁酯,辅助造孔剂包括环己烷或乙醚;聚四氟乙烯-聚合物核壳型复合材料、胺类试剂、造孔剂、硅源和辅助造孔剂的质量比为(1~3):(0.4~1.5):(4~16):(5~15):(20~60)。

优选地,所述步骤(3)中水解-缩合反应的温度为50~100℃,水解-缩合反应的时间为10~15h。

优选地,所述步骤(4)中含造孔剂的聚四氟乙烯基核壳型介孔复合材料、硝酸铵和乙醇的质量比为(3~6):5:(375~425)。

本发明提供了一种浸油介孔复合材料,包括聚四氟乙烯基核壳型介孔复合材料和填充在所述聚四氟乙烯基核壳型介孔复合材料的介孔中的润滑油,所述聚四氟乙烯基核壳型介孔复合材料为上述技术方案所述聚四氟乙烯基核壳型介孔复合材料或上述技术方案所述制备方法制备得到的聚四氟乙烯基核壳型介孔复合材料。

本发明提供了聚四氟乙烯基核壳型介孔复合材料或浸油介孔复合材料作为添加剂的应用,所述添加剂为润滑油或涂料的添加剂;所述聚四氟乙烯基核壳型介孔复合材料为上述技术方案所述聚四氟乙烯基核壳型介孔复合材料或上述技术方案所述制备方法制备得到的聚四氟乙烯基核壳型介孔复合材料,所述浸油介孔复合材料为上述技术方案所述浸油介孔复合材料。

本发明提供了一种聚四氟乙烯基核壳型介孔复合材料,包括由聚四氟乙烯乳胶粒子形成的核芯、包裹在所述核芯表面的有机聚合物层和包裹在所述有机聚合物层表面的介孔SiO

本发明提供了所述聚四氟乙烯基核壳型介孔复合材料的制备方法,操作过程简单,对设备要求低,具有广泛地应用价值。

附图说明

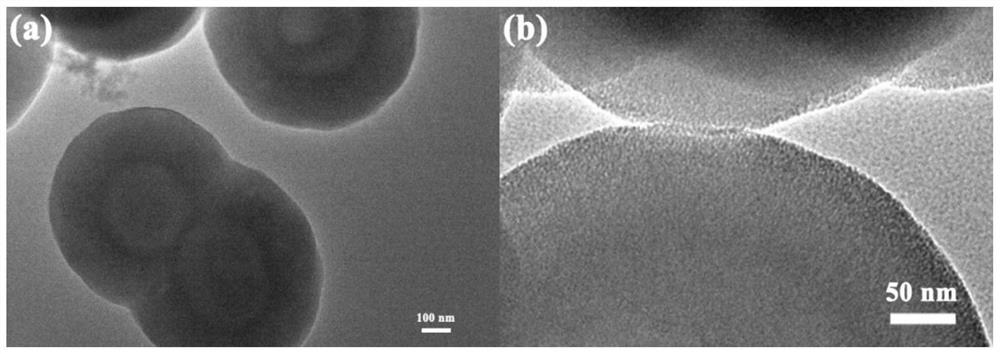

图1为本发明实施例4制备的聚四氟乙烯基核壳型介孔复合材料的TEM图;

图2为本发明实施例5制备的含造孔剂的聚四氟乙烯基核壳型介孔复合材料的TEM-mapping图;

图3为本发明测试例中含有PTFE@mSiO

图4为本发明测试例中含有PTFE@mSiO

具体实施方式

本发明提供了一种聚四氟乙烯基核壳型介孔复合材料,包括由聚四氟乙烯乳胶粒子形成的核芯、包裹在所述核芯表面的有机聚合物层和包裹在所述有机聚合物层表面的介孔SiO

本发明提供的聚四氟乙烯基核壳型介孔复合材料包括由聚四氟乙烯乳胶粒子形成的核芯,所述核芯的粒径优选为150~300nm,进一步优选为170~230nm。本发明提供的聚四氟乙烯基核壳型介孔复合材料包括包裹在所述核芯表面的有机聚合物层,所述有机聚合物层的厚度优选为50~100nm,更优选为60~90nm,进一步优选为70~80nm。本发明优选将有机聚合物层的厚度限定在上述范围内,能够在保证PTFE良好润滑性的基础上,同时提高其耐磨性。在本发明中,所述有机聚合物层优选由包括第一单体、第二单体、引发剂和水的制备原料经聚合反应制备得到,其中,所述第一单体优选包括甲基丙烯酸甲酯(MMA)、丙烯酸丁酯、苯乙烯、丙烯酸、丙烯酸乙酯和甲基丙烯酸中的一种或几种,更优选为MMA;所述第二单体优选包括γ-甲基丙烯酰氧基丙基三甲氧基硅烷(MPS)γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、4-乙烯基吡啶或(甲基丙烯酰氧)乙基三甲基氯化铵,更优选为MPS。在本发明中,所述引发剂优选包括过硫酸钾(KPS)、过硫酸铵、、偶氮二异丁腈或偶氮二异丁基脒盐酸盐,更优选为KPS。在本发明中,所述第一单体、第二单体和引发剂的质量比优选为(7~9):(3.5~4.5):(0.1~0.2),更优选为8:4:0.15。

本发明提供的聚四氟乙烯基核壳型介孔复合材料包括包裹在所述有机聚合物层表面的介孔SiO

本发明提供了上述技术方案所述聚四氟乙烯基核壳型介孔复合材料的制备方法,包括以下步骤:

(1)以聚四氟乙烯乳胶粒子为核芯,在所述核芯的表面包裹有机聚合物层,得到聚四氟乙烯-聚合物核壳型复合材料;

(2)将所述聚四氟乙烯-聚合物核壳型复合材料、胺类试剂、造孔剂、乙醇和水混合,得到第一混合液;将硅源和辅助造孔剂混合,得到第二混合液;

(3)将所述第一混合液与第二混合液混合后在体系回流条件下进行水解-缩合反应,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

(4)将所述含造孔剂的聚四氟乙烯基核壳型介孔复合材料、硝酸铵和乙醇混合后在回流条件下进行萃取,以去除造孔剂,得到聚四氟乙烯基核壳型介孔复合材料。

在本发明中,若无特殊说明,所用制备原料均为本领域技术人员熟知的市售商品。

本发明以聚四氟乙烯乳胶粒子为核芯,在所述核芯的表面包裹有机聚合物层,得到聚四氟乙烯-聚合物核壳型复合材料。在本发明中,在所述核芯的表面包裹有机聚合物层的方法,优选包括以下步骤:

将聚四氟乙烯乳液、第一单体和水混合,之后将所得混合体系与部分引发剂的水溶液混合,进行第一阶段聚合反应,得到第一阶段聚合产物体系;

将所述第一阶段聚合产物体系的pH值调节至6.5~7.5,之后与第二单体以及剩余引发剂的水溶液混合,进行第二阶段聚合反应,得到聚四氟乙烯-聚合物核壳型复合材料。

本发明将聚四氟乙烯乳液、第一单体和水混合,之后将所得混合体系与部分引发剂的水溶液混合,进行第一阶段聚合反应,得到第一阶段聚合产物体系。在本发明中,所述聚四氟乙烯乳液的固含量优选为40~80%,更优选为50~70%,进一步优选为60%;聚四氟乙烯乳液中聚四氟乙烯粒子的粒径优选为100~300nm,更优选为150~230nm。在本发明中,所述聚四氟乙烯乳液、第一单体和水的质量比优选为(8~12):(7~9):100,更优选为10:8:100。在本发明中,所述聚四氟乙烯乳液、第一单体和水混合优选在氮气氛围和搅拌条件下进行;混合温度优选为65~75℃,更优选为70℃;混合时间优选为1.5~2.5h,更优选为2h。在本发明中,所述混合体系与部分引发剂的水溶液混合,优选是将部分引发剂的水溶液滴加至所述混合体系中,所述滴加的速率优选为6~12滴/min,更优选为8滴/min;所述部分引发剂的水溶液的浓度优选为0.002~0.004g/mL,更优选为0.003~0.004g/mL,部分引发剂的质量优选为引发剂总质量的60~80%。在本发明中,所述第一阶段聚合反应的温度优选为65~75℃,更优选为70℃;所述第一阶段聚合反应的时间优选为1.5~2.5h,更优选为2h,所述第一阶段聚合反应的时间以部分引发剂的水溶液滴加完毕开始计。

所述第一阶段聚合反应后,本发明无需进行任何后处理,直接将所得第一阶段聚合产物体系的pH值调节至6.5~7.5,之后与第二单体以及剩余引发剂的水溶液混合,进行第二阶段聚合反应,得到聚四氟乙烯-聚合物核壳型复合材料。在本发明中,调节第一阶段聚合产物体系pH值所需试剂优选为氨水,所述氨水的质量浓度优选为0.03~0.06g/mL,优选将第一阶段聚合产物体系的pH值调节至7。在本发明中,所述剩余引发剂的水溶液的浓度优选为0.003~0.005g/mL。本发明优选同时将所述第二单体以及剩余引发剂的水溶液滴加至pH值为6.5~7.5的第一阶段聚合产物体系中,其中,所述第二单体的滴加速率优选为4~6滴/min,剩余引发剂的水溶液的滴加速率优选为3~4滴/min。在本发明中,所述第二阶段聚合反应的温度优选为65~75℃,更优选为70℃;所述第二阶段聚合反应的时间优选为4.5~5.5h,更优选为5h,所述第二阶段聚合反应的时间以第二单体以及剩余引发剂的水溶液均滴加完毕开始计。

在本发明中,第一阶段聚合反应过程中,所述第一单体会因为相似相容性原理在PTFE的表面溶胀,在部分引发剂作用下引发其发生聚合反应,从而在PTFE表面包覆第一单体形成的壳层;第二阶段聚合反应过程中,由于第一单体分子链的端基还有活性,所述第二单体可直接在第一单体分子链上进行共聚,另外,剩余引发剂能够引发水相中部分的第二单体进行聚合,使PTFE表面形成的有机聚合物层的厚度不断增加,最终得到聚四氟乙烯-聚合物核壳型复合材料。

所述第二阶段聚合反应后,本发明优选将所得第二阶段聚合产物体系依次进行洗涤和干燥,得到聚四氟乙烯-聚合物核壳型复合材料。在本发明中,所述洗涤优选为采用无水乙醇离心清洗2~3次;所述干燥优选为真空干燥,所述真空干燥的温度优选为40~80℃,更优选为50~60℃,时间优选为1.5~2.5h,更优选为2h。

得到聚四氟乙烯-聚合物核壳型复合材料后,本发明将所述聚四氟乙烯-聚合物核壳型复合材料、胺类试剂、造孔剂、乙醇和水混合,得到第一混合液;将硅源和辅助造孔剂混合,得到第二混合液。在本发明中,所述胺类试剂优选包括氨水、三乙醇胺或尿素,所述氨水的质量浓度优选为25~28wt%;所述造孔剂优选包括十六烷基三甲基溴化铵(CTAB)或十六烷基三甲基氯化铵(CTAC);所述硅源优选包括正硅酸乙酯(TEOS)或正硅酸丁酯,更优选为正硅酸乙酯;所述辅助造孔剂包括环己烷或乙醚,更优选为环己烷。在本发明中,所述聚四氟乙烯-聚合物核壳型复合材料、胺类试剂、造孔剂、硅源和辅助造孔剂的质量比优选为(1~3):(0.4~1.5):(4~16):(5~15):(20~60),更优选为(1.5~2.5):(0.5~1):(6~10):(8~12):(30~50),所述聚四氟乙烯-聚合物核壳型复合材料、乙醇和水的质量比优选为1:(45~55):(10~90),更优选为1:(48~52):(25~50),进一步优选为1:50:(30~40)。在本发明中,所述聚四氟乙烯-聚合物核壳型复合材料、胺类试剂、造孔剂、乙醇和水混合优选包括依次进行的超声分散和搅拌混合,所述超声分散的温度优选为20~25℃,超声频率优选为30~50kHz,时间优选为25~35min,更优选为30min。在本发明中,所述搅拌混合的温度优选为50~100℃,更优选为60~90℃,进一步优选为70~80℃;搅拌速率优选为500~1000rpm,更优选为600~900rpm,进一步优选为700~800rpm;时间优选为25~35min,更优选为30min。本发明对硅源和辅助造孔剂混合方式没有特殊限定,保证二者混合均匀即可。

得到第一混合液与第二混合液后,本发明将所述第一混合液与第二混合液混合后在体系回流条件下进行水解-缩合反应,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料。在本发明中,所述第一混合液与第二混合液混合优选是将第二混合液滴加至第一混合液中,所述第二混合液的滴加速率优选为2~4滴/s,更优选为3滴/s。在本发明中,所述水解-缩合反应的温度优选为50~100℃,更优选为60~90℃,进一步优选为70~80℃;所述水解-缩合反应的时间优选为10~15h,更优选为12h,所述水解-缩合反应的时间以第二混合液滴加完毕开始计。在本发明中,所述水解-缩合反应过程中,在电荷相互作用下,硅源会在造孔剂稳定的环乙烷液滴表面进行自组装,然后在氨水、水以及乙醇的作用下(氨水是形貌催化剂,水能够引发硅源发生水解-缩合反应,乙醇能够抑制硅源发生过快水解-缩合反应)水解缩合形成含有均匀小孔的SiO

所述水解-缩合反应完成后,本发明优选将所得体系进行洗涤和干燥,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料。在本发明中,所述洗涤优选为采用无水乙醇离心清洗2~3次;所述干燥优选为真空干燥,所述真空干燥的温度优选为40~80℃,时间优选为1.5~2.5h,更优选为2h。

得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料后,本发明将所述含造孔剂的聚四氟乙烯基核壳型介孔复合材料、硝酸铵和乙醇混合后在回流条件下进行萃取,以去除造孔剂,得到聚四氟乙烯基核壳型介孔复合材料。在本发明中,所述含造孔剂的聚四氟乙烯基核壳型介孔复合材料、硝酸铵和乙醇的质量比优选为(3~6):5:(375~425),更优选为1:1:79。本发明对含造孔剂的聚四氟乙烯基核壳型介孔复合材料、硝酸铵和乙醇混合方式没有特殊限定,能够将各组分混合均匀即可。在本发明中,所述萃取的温度优选为55~65℃,更优选为60℃;所述萃取的时间优选为10~15h,更优选为12h。

所述萃取完成后,本发明优选将所得体系进行洗涤和干燥,得到聚四氟乙烯基核壳型介孔复合材料。在本发明中,所述洗涤优选为采用无水乙醇离心清洗2~3次;所述干燥优选为真空干燥,所述真空干燥的温度优选为40~80℃,时间优选为1.5~2.5h,更优选为2h。

本发明提供了一种浸油介孔复合材料,包括聚四氟乙烯基核壳型介孔复合材料和填充在所述聚四氟乙烯基核壳型介孔复合材料的介孔中的润滑油,所述聚四氟乙烯基核壳型介孔复合材料为上述技术方案所述聚四氟乙烯基核壳型介孔复合材料或上述技术方案所述制备方法制备得到的聚四氟乙烯基核壳型介孔复合材料。本发明提供的聚四氟乙烯基核壳型介孔复合材料中,介孔SiO

在本发明中,所述浸油介孔复合材料的制备方法,优选包括以下步骤:

将聚四氟乙烯基核壳型介孔复合材料与润滑油混合,在真空条件下进行浸油处理,得到浸油介孔复合材料。

本发明对所述润滑油的种类没有特殊限定,采用本领域技术人员熟知的润滑油均可,具体如基础油PAO6。在本发明中,所述聚四氟乙烯基核壳型介孔复合材料与润滑油的质量比优选为1:(7~9),更优选为1:8。在本发明中,所述浸油处理具体将聚四氟乙烯基核壳型介孔复合材料与润滑油的混合物置于反应容器中,在真空度为0.080~0.085MPa条件下抽真空50~70min,然后缓慢撤掉真空,此时,真空的负压会将润滑油压进聚四氟乙烯基核壳型介孔复合材料的介孔孔道中,完成浸油处理;所述真空度优选为0.082MPa,抽真空时间优选为60min。

所述浸油处理后,本发明优选将所得材料用水离心清洗2~3次,最终得到负载了润滑油的聚四氟乙烯基核壳型介孔复合材料,即浸油介孔复合材料。

本发明提供了聚四氟乙烯基核壳型介孔复合材料或浸油介孔复合材料作为添加剂的应用,所述添加剂为润滑油或涂料的添加剂;所述聚四氟乙烯基核壳型介孔复合材料为上述技术方案所述聚四氟乙烯基核壳型介孔复合材料或上述技术方案所述制备方法制备得到的聚四氟乙烯基核壳型介孔复合材料,所述浸油介孔复合材料为上述技术方案所述浸油介孔复合材料。本发明提供的聚四氟乙烯基核壳型介孔复合材料具有优异的减摩抗磨特性,可以直接作为润滑油或涂料的添加剂。同时,本发明提供的聚四氟乙烯基核壳型介孔复合材料还可以提供丰富的储油孔道,在所述聚四氟乙烯基核壳型介孔复合材料中浸油,并将其作为润滑油或涂料的添加剂,能够进一步改善复合材料的减摩抗磨特性。本发明对所述聚四氟乙烯基核壳型介孔复合材料或浸油介孔复合材料作为添加剂的具体应用方法没有特殊限定,采用本领域技术人员熟知的方法即可。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

按质量份数计,将100g去离子水、10mLPTFE乳液(PTFE粒子的粒径为150~230nm,固含量为60%)和8mL甲基丙烯酸甲酯(MMA)在氮气保护、70℃条件下搅拌混合2h,向所得混合体系中以8滴/min的速率滴加30mL浓度为0.0033g/mL的过硫酸钾(KPS)水溶液,滴加完毕后70℃条件下反应2h;采用氨水(浓度为0.05g/mL)将所得体系的pH值调节至7,然后向体系中同时滴加10mL浓度为0.005g/mL的过硫酸钾(KPS)水溶液和4mLγ-甲基丙烯酰氧基丙基三甲氧基硅烷(MPS),其中,KPS水溶液的滴加速率为4滴/min,MPS的滴加速率为5滴/min,KPS水溶液和MPS均滴加完毕后,在70℃条件下反应5h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,60℃条件下干燥2h,得到聚四氟乙烯-聚合物核壳型复合材料,记为PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将60mL PTFE@P(MMA-co-MPS)核壳粒子分散液、0.4mL氨水(浓度为28wt%)、50mL去离子水与10g十六烷基三甲基溴化铵混合,在25℃条件下以40kHz频率超声分散30min,然后在50℃条件下以500rpm速率搅拌30min,得到第一混合液;将8mL正硅酸乙酯与60mL环己烷混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在50℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

将1g含造孔剂的聚四氟乙烯基核壳型介孔复合材料、1g硝酸铵和79g乙醇混合,于60℃条件下回流12h,以去除含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有的十六烷基三甲基溴化铵;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到聚四氟乙烯基核壳型介孔复合材料,记为PTFE@介孔SiO

实施例2

按照实施例1的方法制备PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将90mL PTFE@P(MMA-co-MPS)核壳粒子分散液、0.9mL氨水(浓度为28wt%)、150mL去离子水与10g十六烷基三甲基氯化铵混合,在22℃条件下以40kHz频率超声分散30min,然后在70℃条件下以800rpm速率搅拌30min,得到第一混合液;将5mL正硅酸乙酯与40mL环己烷混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在70℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

将1g含造孔剂的聚四氟乙烯基核壳型介孔复合材料、1g硝酸铵和79g乙醇混合,于60℃条件下回流12h,以去除含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有的十六烷基三甲基氯化铵;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到聚四氟乙烯基核壳型介孔复合材料,记为PTFE@介孔SiO

实施例3

按照实施例1的方法制备PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将150mL PTFE@P(MMA-co-MPS)核壳粒子分散液、1g尿素、100mL去离子水与6g十六烷基三甲基氯化铵混合,在25℃条件下以40kHz频率超声分散30min,然后在100℃条件下以800rpm速率搅拌30min,得到第一混合液;将15mL正硅酸乙酯与60mL环己烷混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在100℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

将1g含造孔剂的聚四氟乙烯基核壳型介孔复合材料、1g硝酸铵和79g乙醇混合,于60℃条件下回流12h,以去除含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有的十六烷基三甲基氯化铵;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到聚四氟乙烯基核壳型介孔复合材料,记为PTFE@介孔SiO

实施例4

按照实施例1的方法制备PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将120mL PTFE@P(MMA-co-MPS)核壳粒子分散液、1g三乙醇胺、30mL去离子水与4g十六烷基三甲基溴化铵混合,在24℃条件下以40kHz频率超声分散30min,然后在60℃条件下以1000rpm速率搅拌30min,得到第一混合液;将5mL正硅酸乙酯与20mL环己烷混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在60℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

将1g含造孔剂的聚四氟乙烯基核壳型介孔复合材料、1g硝酸铵和79g乙醇混合,于60℃条件下回流12h,以去除含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有的十六烷基三甲基溴化铵;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到聚四氟乙烯基核壳型介孔复合材料,记为PTFE@介孔SiO

实施例5

按照实施例1的方法制备PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将90mL PTFE@P(MMA-co-MPS)核壳粒子分散液、1.5mL氨水(浓度为28wt%)、80mL去离子水与6g十六烷基三甲基氯化铵混合,在22℃条件下以40kHz频率超声分散30min,然后在60℃条件下以700rpm速率搅拌30min,得到第一混合液;将10mL正硅酸乙酯与50mL环己烷混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在60℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

将1g含造孔剂的聚四氟乙烯基核壳型介孔复合材料、1g硝酸铵和79g乙醇混合,于60℃条件下回流12h,以去除含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有的十六烷基三甲基氯化铵;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到聚四氟乙烯基核壳型介孔复合材料,记为PTFE@介孔SiO

实施例6

按照实施例1的方法制备PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将80mLPTFE@P(MMA-co-MPS)核壳粒子分散液、0.4g尿素、30mL去离子水与6g十六烷基三甲基溴化铵混合,在23℃条件下以40kHz频率超声分散30min,然后在80℃条件下以600rpm速率搅拌30min,得到第一混合液;将12mL正硅酸乙酯与30mL环己烷混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在80℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

将1g含造孔剂的聚四氟乙烯基核壳型介孔复合材料、1g硝酸铵和79g乙醇混合,于60℃条件下回流12h,以去除含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有的十六烷基三甲基溴化铵;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到聚四氟乙烯基核壳型介孔复合材料,记为PTFE@介孔SiO

实施例7

按照实施例1的方法制备PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将100mL PTFE@P(MMA-co-MPS)核壳粒子分散液、0.6mL氨水(浓度为28wt%)、50mL去离子水与14g十六烷基三甲基溴化铵混合,在24℃条件下以40kHz频率超声分散30min,然后在90℃条件下以900rpm速率搅拌30min,得到第一混合液;将14mL正硅酸乙酯与40mL环己烷混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在90℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,60℃条件下干燥2h,得到含造孔剂的聚四氟乙烯基核壳型介孔复合材料;

将1g含造孔剂的聚四氟乙烯基核壳型介孔复合材料、1g硝酸铵和79g乙醇混合,于60℃条件下回流12h,以去除含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有的十六烷基三甲基溴化铵;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,60℃条件下干燥2h,得到聚四氟乙烯基核壳型介孔复合材料,记为PTFE@介孔SiO

图1为本发明实施例4制备的聚四氟乙烯基核壳型介孔复合材料的TEM图,图1中的(a)为聚四氟乙烯基核壳型介孔复合材料的TEM图,(b)为其边缘放大图;由图1中的(a)可以清楚地看出聚四氟乙烯基核壳型介孔复合材料呈核壳结构,外层为较厚的SiO

图2为本发明实施例5制备的含造孔剂的聚四氟乙烯基核壳型介孔复合材料的TEM-mapping图,由图2可以很明显地看出含造孔剂的聚四氟乙烯基核壳型介孔复合材料中含有Br、Si以及F和O元素,而且Br元素主要分布在复合材料的外侧,这有力地证明了PTFE@介孔SiO

实施例8

将实施例5制备的5gPTFE@介孔SiO

对比例1

按照实施例1的方法制备PTFE@P(MMA-co-MPS)核壳复合材料;

将PTFE@P(MMA-co-MPS)核壳复合材料与乙醇按质量比为1:50混合,得到PTFE@P(MMA-co-MPS)核壳粒子分散液,将110mL PTFE@P(MMA-co-MPS)核壳粒子分散液、1mL氨水(浓度为28wt%)与10mL去离子水混合,在25℃条件下以40kHz频率超声分散30min,然后在25℃条件下以500rpm速率搅拌30min,得到第一混合液;将8mL正硅酸乙酯与10mL乙醇混合,得到第二混合液;

以3滴/s的速率向所述第一混合液中滴加第二混合液,滴加完毕后在25℃条件下搅拌反应12h;将所得产物体系用无水乙醇离心洗涤3次,之后置于真空干燥箱中,在60℃条件下干燥2h,得到具有连续致密SiO

测试例

对本发明实施例8和对比例1制备的核壳复合材料进行性能测试,具体步骤如下:

将实施例8中PTFE@mSiO

本发明在0.1Hz、0.19cm/s条件下于往复式摩擦磨损试验机上考察了所述环氧涂层的摩擦学性能。

图3为含有PTFE@mSiO

图4为含有PTFE@mSiO

由以上结果可知,本发明提供的聚四氟乙烯基核壳型介孔复合材料以介孔SiO

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 聚四氟乙烯基核壳型介孔复合材料及其制备方法、浸油介孔复合材料及应用

- 一种聚四氟乙烯基核壳纳米复合材料及其制备方法和应用