全塑手扣式喷雾器及装配方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及一种全塑手扣式喷雾器及装配方法。

背景技术

现有的一些瓶子用喷雾器,基本都是以金属弹簧作为动力,以玻璃弹珠为分水装置,以头帽橡胶为上水,造成液体腐蚀了以上三个配件,间接的对人体造成轻微的伤害,使用很不环保,也不健康,生产的时候,成本也很高,装配工序多,生产效率低;回收处理难,不能再次利用。

为了解决上述问题,授权公告号为CN202037096U的中国发明专利《一种新型节能环保的手扣式喷雾器》(申请号:CN201120153940.6)披露了一种结构,其包括由大盖、上盖和下盖组成的外壳,外壳内安装有喷雾枪体,喷雾枪体连接有吸管,大盖上安装有活塞,活塞上通过弹簧连接有扳手;大盖内设置有垫片;喷雾枪体的末端连接有头帽。该手扣式喷雾器生产成本低、使用方便,不易腐蚀。

但是,由于上述喷雾器中的阀塞在吸管上端横置,液体在吸入负压腔和自负压腔中输出时通道相互连通,导致其密封效果不稳定,喷雾器的喷出的水雾细度较差,且可能会存在水滴,影响用户体验感。

发明内容

本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种使容置腔分别与液体吸入通道、输出通道独立连通从而避免负压损失、提高密封效果进而提高喷雾细密度的全塑手扣式喷雾器。

本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种上述全塑手扣式喷雾器的装配方法,该方法简单可靠。

本发明解决至少一个上述技术问题所采用的技术方案为:一种全塑手扣式喷雾器,包括

壳体;

主体,约束在所述壳体中,具有L形的导液通道,且该L形导液通道的横向部分位于顶部、竖向部分位于下部,所述L形导液通道的竖向部分一侧设置有容置腔,所述L形导液通道的竖向部分与容置腔相连通;

喷头,设于所述L形导液通道的横向部分端部;

活塞,能往复移动地设于所述容置腔的外端处且用于使容置腔形成密闭的内腔;

扳手,设于活塞一侧,用于将活塞向容置腔中推动;

弹性件,与所述扳手相连接,使活塞始终保持向容置腔外端移动的趋势;

所述容置腔的内端处设置有能将其与竖向部分相互隔断的隔板,该隔板上开设有通孔,所述竖向部分中设置有能在排气或排液状态下将通孔下方的竖向部分隔断、将通孔上方的竖向部分连通,在吸液状态下将通孔下方的竖向部分连通、将通孔上方的竖向部分隔断的阀塞。

在上述方案中,所述阀塞包括本体、第一阀片及第二阀片,所述本体约束在竖向部分中,所述竖向部分的内径自上而下具有内径呈梯级减小的第一段、第二段、第三段,所述第一段与第二段的衔接处形成第一台阶,该第一台阶位于通孔上方、横向部分下方,所述第一阀片弹性抵靠在该第一台阶上,所述第二段与第三段的衔接处形成第二台阶,该第二台阶位于通孔下方,所述第二阀片弹性抵靠在该第二台阶上。采用上述结构,可将通孔上方与下方的竖向部分分别隔断,使排气或排液状态与吸液状态互不干涉,避免负压损失,从而提高密封性,进而提高喷雾细密度。

作为改进,所述主体的顶壁上在L形导液通道的拐角处开有与竖向部分相连通的开口,所述本体呈圆柱状且穿过开口弹性压紧在竖向部分的第一段中,所述横向部分对应本体的外周壁布置。采用上述结构,不仅便于对阀塞进行装配,而且,阀塞内置于竖向部分中,减小了出液通道的容积,有利于加快出液速度;另外,横向部分的端部对应本体侧壁布置,有利于对经过的液体进行加压,从而提高喷雾细密度及喷射力度。

优选地,所述本体下端与第一台阶之间具有间距,所述本体下端直径逐渐减小形成有圆台状的导向部,该导向部的下端具有向下延伸至第二段中且位于通孔上方的装配部,该装配部呈圆柱状或自下而上外径逐渐增大的锥形结构,所述第一阀片设于该装配部上。上述导向部及装配部的作用均是在出液过程中起到导液效果;如果第一阀片底壁齐平而不设置装配部,液体在上行时阻力较大,可能会存在出液量减少的问题,而通过装配部的初步引导,再经导向部的进一步引导,可提高出液效果。

优选地,所述第二阀片设于装配部的下方,所述第二阀片的上壁面通过弹性条连接于装配部的底壁上。所述的弹性条为两条且呈弧形,两弧形弹性条相互对称布置且在装配部与第二阀片之间形成O形的弹性结构。上述结构有利于提高第二阀片的复位效果,从而避免负压损失。

装配完毕状态下,一弧形弹性条的拱起部分靠近通孔布置,该结构有利于与装配部、导向部配合,提高导液效果。

优选地,所述横向部分的内顶壁在靠近竖向部分处设置有凸块,该凸块使横向部分的内径缩小至原内径的0.4~0.6倍。所述本体下部的外径小于竖向部分的内径从而使本体外壁与竖向部分内壁之间具有间隙,该间隙宽度为0.5~1.5mm。上述结构有利于在出液通道上对输出液体进行加压,从而提高喷雾细密度及喷雾力度。

优选地,所述本体内部中空且顶部具有敞口,装配完毕状态下,所述本体上部的外壁与开口内壁弹性挤压,所述敞口中填充有定位塞。该结构有利于提高阀塞的装配稳定性及可靠性。

一种上述全塑手扣式喷雾器装配方法:

对阀塞与主体进行装配时,使阀塞下端穿过开口,将阀塞向竖向部分中推动,直至阀塞本体上部与开口内壁弹性挤压限位;

此时,第一阀片弹性抵靠在第一台阶上,第二阀片弹性抵靠在第二台阶上,横向部分的内端对应本体侧壁布置。

与现有技术相比,本发明的优点在于:本发明中L形导液通道的竖向部分实际上以隔板上的通孔为界分为上下两个部分,这两个部分的通断由阀塞独立控制、互不干涉,在排气或排液状态下,竖向部分的下部处于封闭状态、上部处于连通状态,从而避免气体或液体回流;在吸液状态下,竖向部分上部处于封闭状态、下部处于连通状态,以避免负压损失,提高密封性,从而保持出液时的压力值,进而提高喷雾细密度。

附图说明

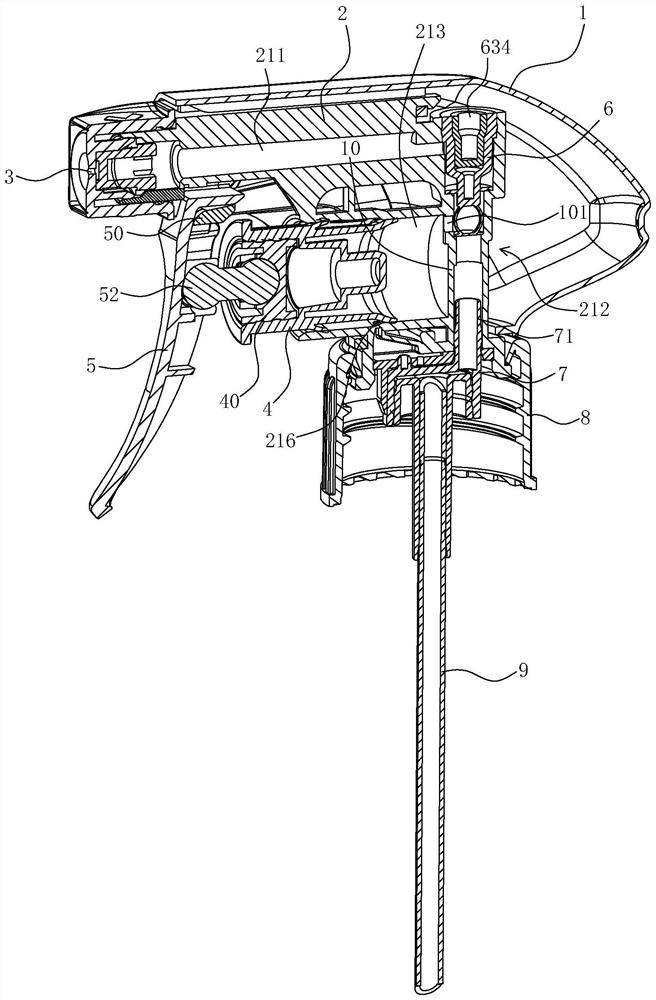

图1为本发明实施例的结构示意图;

图2为图1的剖视图;

图3为图2的局部放大图;

图4为本发明实施例中阀塞的结构示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1~4所示,本实施例的全塑手扣式喷雾器包括壳体1、主体2、喷头3、活塞4、扳手5、弹性件50、阀塞6、闷盖7及螺圈8。

上述主体2设于壳体1中,主体2具有L形的导液通道,且该L形导液通道的横向部分211位于顶部、竖向部分212位于下部,L形导液通道的竖向部分212一侧设置有容置腔213,L形导液通道竖向部分212与容置腔213相连通,容置腔213底壁上开有透气口216。

上述喷头3设于L形导液通道的横向部分211端部,喷头3的具体结构为现有成熟技术,在此不做赘述。

上述容置腔213在L形导液通道竖向部分212的一侧横向布置且具有外端口,活塞4穿过该外端口布置。活塞4穿过外端口且能往复移动地设于容置腔213中、使容置腔213形成密闭的内腔。扳手5设于活塞4一侧,用于将活塞4向容置腔213中推动。弹性件50与扳手5相连接,使活塞4始终保持向容置腔213外端移动的趋势。弹性件50为L形,第一端与扳手5相连接、第二端约束在主体2的下端处。

闷盖7具有插置在L形导液通道的竖向部分212下端口处的插接管71,该插接管71的下端连接有吸管9。螺圈8连接于主体1的底部,用于与容器连接。

在本实施例中,容置腔213的内端处设置有能将其与竖向部分212相互隔断的隔板10,该隔板10上开设有通孔101,竖向部分212中设置有能在排气或排液状态下将通孔101下方的竖向部分212隔断、将通孔101上方的竖向部分212连通,在吸液状态下将通孔101下方的竖向部分212连通、将通孔101上方的竖向部分212隔断的阀塞6。

具体的,如图3、4所示,上述阀塞6包括本体63、第一阀片61及第二阀片62,本体63约束在竖向部分212中,竖向部分212的内径自上而下具有内径呈梯级减小的第一段212a、第二段212b、第三段212c,第一段212a与第二段212b的衔接处形成第一台阶21a,该第一台阶21a位于通孔101上方、横向部分211下方,第一阀片61弹性抵靠在该第一台阶21a上,第二段212b与第三段212c的衔接处形成第二台阶21b,该第二台阶21b位于通孔101下方,第二阀片62弹性抵靠在该第二台阶21b上。采用上述结构,可将通孔101上方与下方的竖向部分212分别隔断,使排气或排液状态与吸液状态互不干涉,避免负压损失,从而提高密封性,进而提高喷雾细密度。

本实施例主体63的顶壁上在L形导液通道的拐角处开有与竖向部分212相连通的开口214,本体63呈圆柱状且穿过开口214弹性压紧在竖向部分212的第一段212a中,横向部分211对应本体63的外周壁布置。采用上述结构,不仅便于对阀塞6进行装配,而且,阀塞6内置于竖向部分212中,减小了出液通道的容积,有利于加快出液速度;另外,横向部分211的端部对应本体63侧壁布置,有利于对经过的液体进行加压,从而提高喷雾细密度及喷射力度。

装配完毕状态下,上述本体63下端与第一台阶21a之间具有间距,本体63下端直径逐渐减小形成有圆台状的导向部631,该导向部631的下端具有向下延伸至第二段212b中且位于通孔101上方的装配部632,该装配部632呈圆柱状或自下而上外径逐渐增大的锥形结构,第一阀片61设于该装配部632上。上述导向部631及装配部632的作用均是在出液过程中起到导液效果;如果第一阀片61底壁齐平而不设置装配部632,液体在上行时阻力较大,可能会存在出液量减少的问题,而通过装配部632的初步引导,再经导向部631的进一步引导,可提高出液效果。

第二阀片62设于装配部632的下方,第二阀片62的上壁面通过弹性条64连接于装配部632的底壁上。弹性条64为两条且呈弧形,两弧形弹性条相互对称布置且在装配部632与第二阀片62之间形成O形的弹性结构。上述结构有利于提高第二阀片62的复位效果,从而避免负压损失。装配完毕状态下,O形的弹性结构垂直隔板10布置,一弧形弹性条64的拱起部分靠近通孔101布置,该结构有利于与装配部632、导向部631配合,提高导液效果。

在本实施例中,横向部分211的内顶壁在靠近竖向部分212处设置有凸块2111,该凸块2111使横向部分211的内径缩小至原内径的0.4~0.6倍。本体63下部的外径小于竖向部分212的内径从而使本体63外壁与竖向部分212内壁之间具有间隙210,该间隙210宽度为0.5~1.5mm。上述结构有利于在出液通道上对输出液体进行加压,从而提高喷雾细密度及喷雾力度。

本实施例的本体63内部中空且顶部具有敞口633,装配完毕状态下,本体63上部的外壁与开口214内壁弹性挤压,敞口633中填充有定位塞634。该结构有利于提高阀塞6的装配稳定性及可靠性。

由于本实施例中L形导液通道的竖向部分212实际上以隔板10上的通孔101为界分为上下两个部分,这两个部分的通断由阀塞6独立控制、互不干涉,而为了实现该功能,本实施例中的阀塞6结构是特制的,其与主体2之间的装配方式也需要满足快捷、方便的特点。基于本申请中主体2与阀塞6的自身结构,本实施例对阀塞6与主体2进行装配时,使阀塞6下端穿过开口214,将阀塞6向竖向部分212中推动,直至阀塞6本体63上部与开口214内壁弹性挤压限位,再将定位塞634塞入敞口633中;此时,第一阀片61弹性抵靠在第一台阶21a上,第二阀片62弹性抵靠在第二台阶21b上,横向部分211的内端对应本体63侧壁布置。

上述装配方式不仅便于对阀塞6进行装配,而且装配后,自然实现了对竖向部分212上部与下部的相对分隔,以避免负压损失,提高喷雾细密性。

为了便于连接,活塞4外端设置有一连接座40,该连接座40与活塞4为分体结构,便于注塑成型,装配时,二者通过插接连接在一起。连接座40嵌置在活塞4外端处,扳手5中部通过转轴52转动连接于连接座40上,转轴52与扳手5一体成型,转轴52的第一端与连接座40转动连接,转轴52的第二端与扳手5转动连接。转轴52的两端分别具有球面结构,连接座40、扳手5上分别具有相应的球槽,该结构有利于提高扳手5与连接座40之间转动状态下的操作稳定性。

使用本实施例的喷雾器时,按压扳手5,使容置腔213中的空气经通孔101挤压第一阀片61后经导液通道竖向部分212的上部排出,此时,第二阀片62保持抵压在第二台阶21b上,将导液通道竖向部分212的下部隔断,容置腔213中形成负压;松开扳手5,容器中的溶液经吸管9、导液通道的竖向部分212下部,挤压第二阀片62,经通孔101进入容置腔213中,该过程中,第一阀片61保持抵压在第一台阶21a上,将导液通道竖向部分212的上部隔断,避免负压损失;按压扳手5,活塞4挤压容置腔213中的液体,使该部分液体经通孔101后挤压第一阀片61,在装配部632、导向部631引导作用下迅速上行,并在经过导液通道拐角处时加压,再经过喷头3后形成喷雾喷出;外界空气经过透气口216补入容器中。

- 全塑手扣式喷雾器及装配方法

- 一种全塑手扣式喷雾器