一种中空冷却结构气门

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及气门降温制备领域,具体涉及一种中空冷却结构气门。

背景技术

四冲程发动机经历一百多年发展已成为一种极为广泛的动力机械,发动机进排气门作为发动机工作过程中密封进排气口的关键基础零件,用于封锁气流通道,控制发动机的气体交换。

随着发动机强化程度的不断提高,气门的工作温度也逐步提高,为有效降低气门的工作温度,在发动机座圈、导管及气门附近的缸盖上设计冷却液通道对气门组件进行冷却,在缸内直喷的汽油发动机上常采用中空钠冷结构对气门进行冷却。

中空钠冷气门通过气门内部的液钠随着发动机转动作相应的窜动,将热量从气门头部传输至气门杆部,然后通过气门导管将热量传出去,拥有对气门较好的降温效果,同时应看到中空钠冷气门存在加工难度大、生产成本高及报废处理存在安全问题等,因而其应用受到较大限制。

发明内容

为了克服现有技术的上述缺陷,本发明的目的在于提供一种中空冷却结构气门,在降低加工难度的同时,实现对气门的冷却。

为了实现本发明的目的,所采用的技术方案是:

一种中空冷却结构气门,包括:

气门本体,所述气门本体包括相连的气门杆和气门盘,所述气门杆与所述气门盘的连接处为弧段结构;

所述气门杆的末端设置有气门杆端面;

所述气门盘的底面设置有气门盘端面;

所述气门杆端面的轴心向气门杆内侧的延伸线上开设有冷却通道,所述冷却通道的轴线位置设置有流道隔板,所述流道隔板的末端开设有流体通道口。

在本发明的一个优选实施例中,所述流体通道口为近似半椭圆形通道口。

在本发明的一个优选实施例中,所述流道隔板的末端高于所述气门盘端面的位置。

在本发明的一个优选实施例中,所述冷却通道的末端与所述气门盘端面之间的设置有第一活动堵头。

在本发明的一个优选实施例中,所述冷却通道的末端的位置高于所述弧段结构的上沿。

在本发明的一个优选实施例中,所述冷却通道的末端的位置低于所述弧段结构的下沿。

在本发明的一个优选实施例中,所述冷却通道的底部随气门本体整体的弧度变化而变化形成底部为喇叭形的冷却通道,所述冷却通道的末端与所述气门盘端面之间的设置有第二活动堵头。

本发明的有益效果在于:

本发明的加工难度及生产成本相对较低,同时是采用发动机流体(备注:发动机流体可以是发动机机油或者发动机增压空气)进行降温,不存在钠金属报废处理的安全问题,本发明所使用的发动机流体是循环流动的,对气门降温效果更好。

附图说明

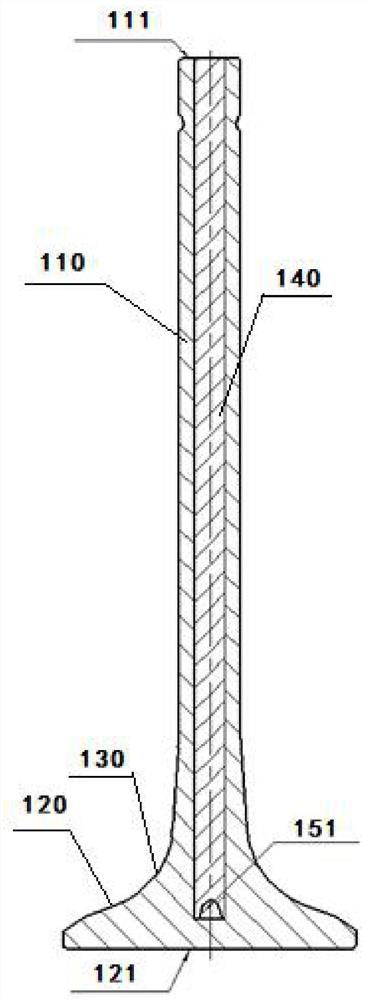

图1为本发明实施例1的结构示意图一。

图2为本发明实施例1的结构示意图二。

图3为本发明实施例2的结构示意图一。

图4为本发明实施例2的结构示意图二。

图5为本发明实施例3的结构示意图一。

图6为本发明实施例3的结构示意图二。

图7为本发明实施例4的结构示意图一。

图8为本发明实施例4的结构示意图二。

具体实施方式

实施例1

如图1、2所示的中空冷却结构气门,包括了气门本体100,气门本体100包括相连的气门杆110和气门盘120,气门杆110和气门盘120的连接处为弧段结构130,这样使得气门杆110和气门盘120之间能够弧形过渡。

在气门杆110的末端设置有气门杆端面111,气门盘120的底面设置有气门盘端面121,气门杆端面111的轴心向气门杆110内侧的延伸线上通过开盲孔设有冷却通道140。

在冷却通道140的轴线位置设置有流道隔板150,流道隔板150的末端开设有流体通道口151。流体通道口151为近似半椭圆形通道口。

本实施例当中的冷却通道140末端的位置低于弧段结构130下沿132处的位置。

实施例2

为了进一步降低实施例1的加工难度,发明人设计了如图3、4所示中空冷却结构气门,与实施例1不同的是,冷却通道140的末端与气门盘端面121之间的设置有第一活动堵头160,第一活动堵头160的宽度与冷却通道140一致。

这样设置的区别在于:实施例1只能从气门杆端面111进行钻孔,而实施例2可以从气门杆端面111、气门盘端面121两个方向进行钻孔。

实施例2钻孔的加工工艺性较好,从两端钻孔后然后用第一活动堵头160从气门盘端面121将孔进行密封。

实施例3

为了进一步降低实施例1的加工难度,发明人设计了如图5、6所示的中空冷却结构气门,与实施例1不同的是,冷却通道140的末端的位置高于弧段结构130的上沿131处的位置。

这样设置的区别在于:实施例1结构拥有更好的降温效果,但钻孔加工难度大;实施例3结构降温效果比实施例1稍差,由于钻孔深度比实施例1浅,钻孔加工工艺性好。

实施例4

为了进一步降低实施例1、2的加工难度和整体结构的重量,发明人设计了如图7、8所示的中空冷却结构气门,与实施例1不同的是,

冷却通道140的底部随气门本体整体的弧度变化而变化形成底部141为喇叭形的冷却通道,冷却通道140的末端与气门盘端面121之间的设置有第二活动堵头170。第二活动堵头170的宽度与底部141的宽度一致。

这样设置的区别在于:该结构气门头部已被加工成空腔,因而取名空头中空气门结构。

该结构与实施例2有些类似:中空结构可以从气门杆端面111、气门盘端面121两个方向进行钻孔,再用车削方式从气门盘端面121方向对气门头部进行空腔加工,然后将流道隔板150设置到气门100内部,最后用第二活动堵头170从气门盘端面121将孔进行密封。该结构可最大幅度的降低气门温度,同时最大幅度的降低气门重量。

本发明与现有技术相比具有如下特点:

1、本发明可实现与中空钠冷气门相同的工作功能:“降低气门颈部盘部工作温度、降低气门重量”,且本发明所使用的发动机流体(备注:发动机流体可以是发动机机油或者发动机增压空气)是循环流动的,对气门降温效果更好;

2、本发明的中空气门结构与相应的中空钠冷气门相比,其加工难度及生产成本相对较低,同时是采用发动机流体进行降温,不存在钠金属报废处理的安全问题;

3、本发明是利用气门中空结构和发动机流体对气门进行降温,其技术通用性较强,在现有的发动机配气机构上对气门杆端面设计流体进入通道就能应用本发明。

- 一种中空冷却结构气门

- 一种中空充钠气门结构