一种高导电塑料母粒及其制备方法、导电塑料粒子

文献发布时间:2023-06-19 12:22:51

技术领域

本申请涉及高分子材料领域,更具体地说,它涉及一种高导电塑料母粒及其制备方法、导电塑料粒子。

背景技术

随着电子信息技术的快速发展,导电高分子复合材料在电子电气产业中具有广泛的应用,并且对电子电气工业的发展起着十分重要的作用。由于导电高分子复合材料具有优异的电性能,以及质轻、物理化学性质稳定、易成型加工、成本低等特点,被广泛用作电子电气设备及元器件的壳体材料、包覆材料、基质材料、介电绝缘层材料,并在芯片托盘和导电载带等电子包装领域中亦广泛应用。

而对于导电高分子复合材料中的导电添加剂,目前广泛应用的导电填料有导电碳纤维、永久抗静电剂、碳纳米管和导电炭黑,其中,经过研究发现,碳纤维增强塑料不适合于薄片材料的挤出和二次成型;永久抗静电剂价格也偏高,且表面电阻率不能做到10

针对上述相关技术,申请人认为导电添加剂在高分子材料中的分散性问题,影响了导电高分子复合材料的应用范围。

发明内容

为了解决导电添加剂在高分子材料中的分散性问题,本申请提供一种高导电塑料母粒及其制备方法、导电塑料粒子。

第一方面,本申请提供一种高导电塑料母粒,采用如下的技术方案:

一种高导电塑料母粒,包括导电颗粒与塑料粒子按照质量比为0.01-0.5:1混合组成,所述导电颗粒包括导电填料和润滑剂按照质量比为1:0.01-0.5混合经压实造粒组成。

导电填料具有较佳的导电性能,但是导电填料(如碳纳米管)的分散性较差,使得导电填料与高聚物共混制得的导电母粒会出现粉尘现象,而产生的粉尘会对生产环境、设备造成影响,容易堵塞生产设备的零部件,且粉尘亦容易影响生产人员及使用该导电母粒生产下游产品的操作人员健康。

对此,本申请将导电填料与润滑剂共混,然后经过压实造粒制得导电颗粒,再将导电颗粒与塑料粒子混合,以解决导电填料与塑料粒子混合后产生粉尘等问题,使制得的高导电塑料母粒稳定性好,导电性能高,不易产生粉尘现象,实现高导电含量及无粉尘扩散效果。

优选的,所述导电填料为单壁碳纳米管、双壁碳纳米管、多壁碳纳米管、炭黑、石墨、石墨烯中的一种或多种的组合。

优选的,所述导电填料为寡壁碳纳米管,所述寡壁碳纳米管为单壁碳纳米管、双壁碳纳米管、三层壁碳纳米管中的至少两种。

采用的上述导电填料,导电性能高,能使制得的高导电塑料母粒具有较高的导电性;另一方面,碳纳米管的分散性较低,制备的导电颗粒及高导电塑料母粒容易产生粉尘现象,若碳纳米管的含量增加,粉尘现象则越加明显,因此通过润滑剂与碳纳米管混合并压实造粒方式制备碳纳米管导电颗粒,能有效减少粉尘扩散现象;而所述的多壁碳纳米管为壁层在三层以上的碳纳米管。其他的导电填料,如炭黑、石墨和石墨烯等,分散性比碳纳米管稍好,采用上述的润滑剂共混分散及压实造粒手段,能使制得的导电颗粒及高导电塑料母粒无粉尘扩散现象。

优选的,所述润滑剂为E蜡、聚乙烯蜡、蒙旦蜡、氧化聚乙烯蜡、酰胺蜡、褐煤蜡、石蜡、硅酮、季戊四醇硬脂酸酯、山梨糖醇偏酯、乙撑双硬脂酸酰胺中的一种或多种的组合。

通过采用上述的润滑剂,能提高导电填料之间的内润滑性,并能提高导电颗粒与塑料粒子共混造粒的外润滑性,易于挤出造粒,并使制得的高导电塑料母粒结构稳定,表面光滑;其中,更为优选的,所述润滑剂为E蜡和/或聚乙烯蜡。

优选的,所述塑料粒子为聚碳酸酯、尼龙6、尼龙66、聚苯烯、聚乙烯、聚丙烯、丙烯腈-丁二烯-苯乙烯塑料、PC/ASB合金、乙烯-醋酸乙烯共聚物、聚氨酯弹性体、聚醚醚酮、聚对苯二甲酸乙二(醇)酯、聚对苯二甲酸丁二酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、聚乳酸中的一种或多种的组合。

通过采用上述塑料粒子,稳定性高,且能与压实造粒制得的导电颗粒共混分散均匀,经过挤出造粒后能制得高导电的塑料母粒。

其中,由聚苯乙烯、丙烯腈-丁二烯-苯乙烯共聚物导电片材成型的载带已目前已广泛应用于芯片封装、芯片托盘和导电载带等电子包装领域,但其缺点是不耐高温,在耐高温需求的芯片载带包装上应用受限。而耐高温的工程塑料中,聚碳酸酯(PC)的热变形温度较高,可在120℃下长期使用,短期可耐140℃,玻璃化温度高达140~150℃,为非结晶材料,具有优良的尺寸稳定性和耐蠕变性,性能优于聚酰胺和聚甲醛,并且其挤出片材的二次成型不存在因结晶而产生变形的问题。虽然聚碳酸酯的价格较高,但与其他工程塑料相比,聚碳酸酯的拉伸强度、冲击强度更高,所以在同样机械强度要求下,聚碳酸酯片材可以做得更薄,因而相对而言不会增加太多成本,可作为耐高温的导电高分子复合材料之一。因此,对于耐高温的导电复合材料可采用聚碳酸酯作为塑料粒子,本申请则着重以聚碳酸酯为例,分析采用塑料粒子与压实造粒的导电颗粒混合制得的高导电塑料母粒性能,在实际生产应用中,可根据所需塑料母粒的性能要求而采用对应的塑料粒子进行制备。

第二方面,本申请提供一种高导电塑料母粒的制备方法,采用如下的技术方案:

一种高导电塑料母粒的制备方法,包括如下步骤:

导电颗粒的制备:按照质量比,将导电填料和润滑剂混合均匀,然后压实造粒,干燥,制得导电颗粒;

高导电塑料母粒的制备:按照质量比,将导电颗粒与塑料粒子混合均匀,然后熔融挤出、造粒,制得高导电塑料母粒。

为解决导电填料分散性较差的问题,相关技术中有将碳纳米管与分散剂、溶剂按照重量份比为(5-8):(3-5):(87-92)混合形成浆料状态,再对浆料进行球磨,球磨后干燥成膏状物再切割造粒制备碳纳米管导电母粒。但是该方案所添加的溶剂量较大,用量为碳纳米管的10-18倍,混合后形成的是浆料状的物料,且溶剂经过干燥除去后,碳纳米管在导电母粒中的固含量占比为50-70%,含量较低,影响导电母粒的导电性能。

对此,本申请中先将导电填料与润滑剂按照重量比为1:0.01-0.5混合,利用润滑剂提高导电填料之间的内润滑性以及与塑料粒子分散的外润滑性,并将内润滑的导电填料压实、造粒,制得致密化的导电颗粒,导电颗粒中仅含有导电填料及润滑剂,导电填料在导电颗粒中的相对含量较高,能提高导电塑料母粒的导电性能。此外,制得的导电颗粒外形为颗粒状、片状或胶囊状,易于与塑料粒子进一步共混制备高导电塑料母粒。

另一方面,将导电填料与润滑剂混合后进行干法压实造粒,润滑剂对导电填料之间的内润滑作用,能提高压实过程导电填料之间的结合性,使制得的导电颗粒结构致密,与相关技术中导电填料跟高聚物共混挤出制备导电颗粒相比,压实造粒减少了导电颗粒粉尘扩散,且润滑剂能提高导电颗粒与塑料粒子共混挤出时的结合性,减少了导电填料粉尘扩散,降低了导电填料的使用条件,拓宽了导电塑料母粒及下游产品的应用范围。同时压实后不需要干燥处理,降低了成本,提高产能。具体地,上述压实造粒为采用干法辊压造粒机混有润滑剂的导电填料粉末进行压实,通过旋转的管壁辊轧施加压力使导电填料致密化,以制得导电颗粒。

本申请的技术难点在于导电填料含量较高会容易产生粉尘扩散,传统的湿法压实工序复杂、成本高,而结合本申请的润滑剂及干法压实造粒手段,能有效地将含量较高的导电填料压实紧密,减少粉尘扩散的情况,实现高导电含量及无粉尘扩散效果。

优选的,导电颗粒的制备过程中,导电填料与润滑剂的混合温度为50-150℃,混合搅拌时长为10-30min。

通过控制导电填料与润滑剂的混合温度和混合时长,能使得润滑剂融化,并与导电填料分散均匀,使得利用润滑剂提高导电填料之间的内润滑性和结合性,再经过压实造粒后制得致密度较高的导电颗粒。其中,优选采用高速混合机将润滑剂和导电填料分散均匀。

优选的,导电颗粒的制备过程中,压实造粒的压力为1-20MPa。

通过控制压实造粒的压实压力,能将混合有润滑剂的导电填料压实紧密,导电填料之间结合性高,制得的导电颗粒无粉尘扩散,进一步制得的高导电塑料母粒表面洁净不掉粉,扩宽了高导电塑料母粒的应用范围。若压实造粒的压力过小,则导电填料之间的结合性较低,容易产生粉尘扩散现象。

优选的,压实造粒至导电颗粒的堆密度为0.05-0.40g/cm

通过控制压实造粒的压力以及导电颗粒堆密度目标,能使导电颗粒中的导电填料结合性高,无粉尘扩散现象,拓宽导电颗粒、高导电塑料母粒、导电塑料粒子的应用范围。

第三方面,本申请提供一种导电塑料粒子,采用如下的技术方案:

一种导电塑料粒子,由包括高导电塑料母粒和塑料粒子按照质量比为0.1-2:1混合组成,所述高导电塑料母粒为上述的高导电塑料母粒。

通过将上述制得的高导电塑料母粒进一步与塑料粒子共混挤出造粒,能进一步制备可直接注塑成型的导电塑料粒子,利用该导电塑料粒子可直接注塑制备具备导电性能的塑料产品。

优选的,塑料粒子为聚碳酸酯、尼龙6、尼龙66、聚苯烯、聚乙烯、聚丙烯、丙烯腈-丁二烯-苯乙烯塑料、PC/ASB合金、乙烯-醋酸乙烯共聚物、聚氨酯弹性体、聚醚醚酮、聚对苯二甲酸乙二(醇)酯、聚对苯二甲酸丁二酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、聚乳酸中的一种或多种的组合。

采用的上述塑料粒子,性能稳定,能与高导电塑料母粒共混挤出造粒制备可直接注塑成型的导电塑料粒子,可根据导电塑料粒子所需具备的性能而选择采用对应性能的塑料粒子,且制备导电塑料粒子与制备高导电塑料母粒需采用相同性能、种类的塑料粒子,如制备高导电塑料母粒所采用的塑料粒子为聚碳酸酯,则进一步制备导电塑料粒子中所采用的塑料粒子同样为聚碳酸酯,其他材料的塑料粒子同样。

优选的,上述导电塑料粒子的制备方法,采用如下的技术方案:

按照质量比,将高导电塑料母粒和塑料粒子混合均匀,熔融挤出、造粒,制得导电塑料粒子。

通过采用上述的高导电塑料母粒进一步与塑料粒子共混挤出造粒,制得的导电塑料粒子不易产生粉尘现象,稳定性高,应用范围广。

综上所述,本申请具有以下有益效果:

1、本申请采用润滑剂与导电填料分散均匀,提高导电填料之间的内润滑作用,并结合压实造粒手段,使得导电填料之间结合稳定,形成堆密度较高的导电颗粒。

2、本申请通过控制导电填料与润滑剂的用量比、导电颗粒与塑料粒子的用量比,能使高导电塑料母粒具有较高的导电性能,并通过压实造粒制得导电颗粒后与塑料粒子共混挤出造粒,能保持塑料粒子基体材料的力学性能,成本低,可加工性能较好,可大量工业化生产,可适用于制备芯片封装、芯片托盘和导电载带等电子包装领域。

3、本申请制得的高导电塑料母粒与塑料粒子进一步共混挤出,制得的导电塑料粒子稳定性高,导电性能好,可应用于制备芯片托盘等产品,应用范围广。

附图说明

图1是本申请应用例1中多壁碳纳米管含量为2%的PC导电塑料粒子照片;

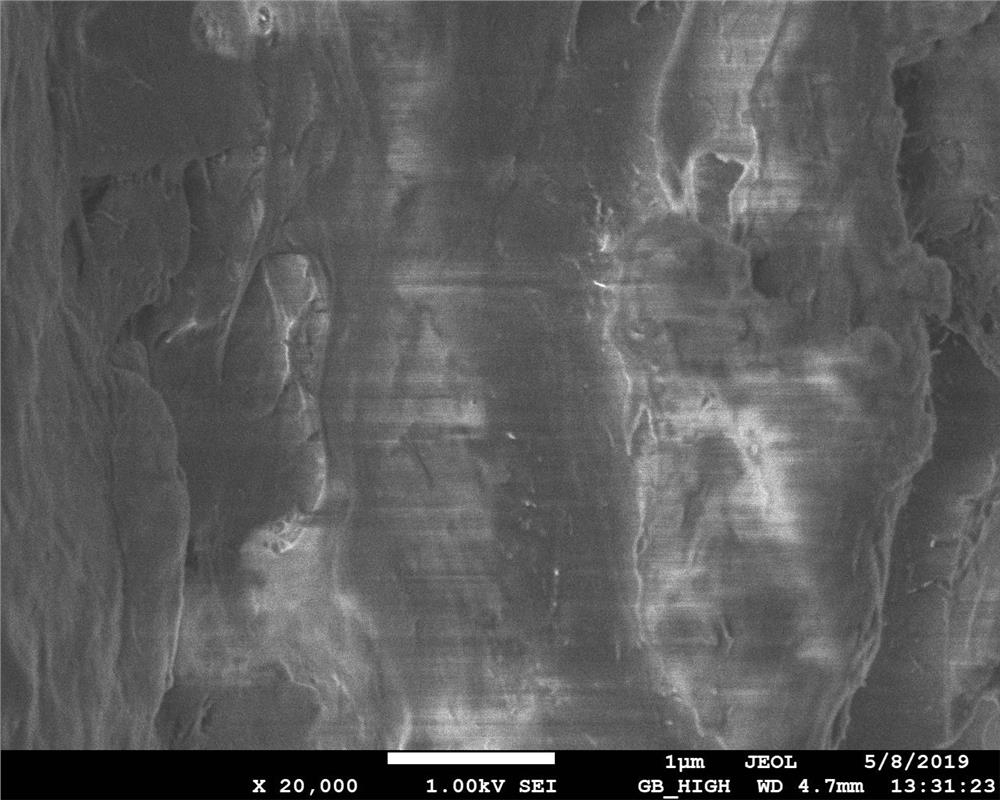

图2是本申请应用例1中多壁碳纳米管含量为2%的PC导电塑料粒子注塑制得的板材样板的脆断面SEM图;

图3是本申请应用例1采用多壁碳纳米管含量为2%的PC导电塑料粒子注塑制得的板材样板照片。

具体实施方式

以下结合附图1至附图3和实施例、应用例对本申请作进一步详细说明。

实施例

实施例1

一种高导电聚碳酸酯母粒的制备方法,包括如下步骤:

(1)导电颗粒的制备:将1000g多壁碳纳米管粉末与200g E蜡加入高速混合机,在100℃、400rpm的条件下混合15min,用干法造粒机在5Mpa条件下进行压实造粒,制得碳纳米管导电颗粒;

(2)导电母粒的制备:将上述步骤(1)制得的碳纳米管导电颗粒与5466.7g聚碳酸酯塑料粒子混合均匀,在双螺杆挤出机中挤出造粒,挤出造粒工段中,第一段的加工温度为260℃,第二段的加工温度为270℃,第三段的加工温度为280℃,第四段的加工温度为280℃,第五段的加工温度为280℃,第六段的加工温度为280℃,第七段的加工温度为280℃,第八段的加工温度为280℃,第九段的加工温度为280℃,模头温度为290℃,主机转速300r/min,最后制得PC导电母粒,干燥备用。

实施例2

一种高导电聚碳酸酯母粒的制备方法,包括如下步骤:

(1)导电颗粒的制备:将1000g多壁碳纳米管粉末与200g聚乙烯蜡加入高速混合机,在100℃、400rpm的条件下混合15min,用干法造粒机在5Mpa条件下进行压实造粒,制得碳纳米管导电颗粒;

(2)导电母粒的制备:将上述步骤(1)制得的碳纳米管导电颗粒与5466.7g聚碳酸酯塑料粒子混合均匀,在双螺杆挤出机中挤出造粒,挤出造粒工段中,第一段的加工温度为260℃,第二段的加工温度为270℃,第三段的加工温度为280℃,第四段的加工温度为280℃,第五段的加工温度为280℃,第六段的加工温度为280℃,第七段的加工温度为280℃,第八段的加工温度为280℃,第九段的加工温度为280℃,模头温度为290℃,主机转速300r/min,最后制得PC导电母粒,干燥备用。

实施例3

一种高导电尼龙66母粒的制备方法,包括如下步骤:

(1)导电颗粒的制备:将1000g多壁碳纳米管粉末与200g E蜡加入高速混合机,在100℃、400rpm的条件下混合15min,用干法造粒机在5Mpa条件下进行压实造粒,制得碳纳米管导电颗粒;

(2)导电母粒的制备:将上述步骤(1)制得的碳纳米管导电颗粒与5466.7g尼龙66塑料粒子混合均匀,在双螺杆挤出机中挤出造粒,挤出造粒工段中,第一段的加工温度为265℃,第二段的加工温度为280℃,第三段的加工温度为290℃,第四段的加工温度为290℃,第五段的加工温度为290℃,第六段的加工温度为290℃,第七段的加工温度为290℃,第八段的加工温度为290℃,第九段的加工温度为290℃,模头温度为300℃,主机转速300r/min,最后制得尼龙66导电母粒,干燥备用。

实施例4

一种高导电聚碳酸酯母粒的制备方法,包括如下步骤:

(1)导电颗粒的制备:将1000g多壁碳纳米管粉末与500g E蜡加入高速混合机,在100℃、400rpm的条件下混合15min,用干法造粒机在5Mpa条件下进行压实造粒,制得碳纳米管导电颗粒;

(2)导电母粒的制备:将上述步骤(1)制得的碳纳米管导电颗粒与5166.7g聚碳酸酯塑料粒子混合均匀,在双螺杆挤出机中挤出造粒,挤出造粒工段中,第一段的加工温度为260℃,第二段的加工温度为270℃,第三段的加工温度为280℃,第四段的加工温度为280℃,第五段的加工温度为280℃,第六段的加工温度为280℃,第七段的加工温度为280℃,第八段的加工温度为280℃,第九段的加工温度为280℃,模头温度为290℃,主机转速300r/min,最后制得PC导电母粒,干燥备用。

实施例5

一种高导电聚碳酸酯母粒的制备方法,包括如下步骤:

(1)导电颗粒的制备:将1000g多壁碳纳米管粉末与200g E蜡加入高速混合机,在120℃、400rpm的条件下混合15min,用干法造粒机在5Mpa条件下进行压实造粒,制得碳纳米管导电颗粒;

(2)导电母粒的制备:将上述步骤(1)制得的碳纳米管导电颗粒与3800g聚碳酸酯塑料粒子混合均匀,在双螺杆挤出机中挤出造粒,挤出造粒工段中,第一段的加工温度为260℃,第二段的加工温度为270℃,第三段的加工温度为280℃,第四段的加工温度为280℃,第五段的加工温度为280℃,第六段的加工温度为280℃,第七段的加工温度为280℃,第八段的加工温度为280℃,第九段的加工温度为280℃,模头温度为290℃,主机转速300r/min,最后制得PC导电母粒,干燥备用。

实施例6

一种高导电聚碳酸酯母粒的制备方法,包括如下步骤:

(1)导电颗粒的制备:将1000g多壁碳纳米管粉末与200g E蜡加入高速混合机,在100℃、400rpm的条件下混合15min,用干法造粒机在20Mpa条件下进行压实造粒,制得碳纳米管导电颗粒;

(2)导电母粒的制备:将上述步骤(1)制得的碳纳米管导电颗粒与5466.7g聚碳酸酯塑料粒子混合均匀,在双螺杆挤出机中挤出造粒,挤出造粒工段中,第一段的加工温度为260℃,第二段的加工温度为270℃,第三段的加工温度为280℃,第四段的加工温度为280℃,第五段的加工温度为280℃,第六段的加工温度为280℃,第七段的加工温度为280℃,第八段的加工温度为280℃,第九段的加工温度为280℃,模头温度为290℃,主机转速300r/min,最后制得PC导电母粒,干燥备用。

应用例

应用例1

将上述666.7g实施例1制得的含15%碳纳米管的PC导电母粒与4333.3g纯PC塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为2%的PC导电塑料粒子;将1000g实施例1制得的含15%碳纳米管的PC导电母粒与4000g纯PC塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为3%的PC导电塑料粒子;将1333.3g实施例1制得的含15%碳纳米管的PC导电母粒与3666.7g纯PC塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为4%的PC导电塑料粒子。

上述制备PC导电塑料粒子的挤出造粒工段中,第一段的加工温度为260℃,第二段的加工温度为270℃,第三段的加工温度为280℃,第四段的加工温度为280℃,第五段的加工温度为280℃,第六段的加工温度为280℃,第七段的加工温度为280℃,第八段的加工温度为280℃,第九段的加工温度为280℃,模头温度为290℃,最后制得PC导电塑料粒子。

对上述应用例1制得的PC导电塑料粒子进行注塑打样,并按ASTM标准检测样品的力学性能和表面电阻率,测试数据如下表1所示:

表1应用例1的PC导电塑料粒子力学性能和表面电阻率性能数据

由上表1的性能数据可看出,多壁碳纳米管含量的增加,制得的PC导电塑料粒子的拉伸强度、断裂伸长率、冲击强度、弯曲强度均呈下降趋势,而表面电阻率下降,导电性能上升,表明多壁碳纳米管的添加量增加,复合材料的力学性能下降,而当多壁碳纳米管的添加量为2%时,力学性能和导电性能均比纯聚碳酸酯提升。

结合附图1可见,上述制得的PC导电塑料粒子表面光滑无缺陷,粒子大小均一,无碎颗粒;且结合附图2关于PC导电塑料粒子注塑制得的板材的脆断面SEM图,可见碳纳米管分散均一,PC导电塑料粒子内部无碳纳米管的团聚现象或是由于碳纳米管团聚引起的其他缺陷问题。而结合附图3可见,利用上述PC导电塑料粒子注塑制得的板材表面光滑镜面效果好,无碳纳米管团聚导致的表面缺陷。

应用例2

本应用例与上述应用例1的区别在于:采用实施例2制得的PC导电母粒与纯PC塑料粒子共混造粒,其他的处理手段与应用例1相同,其中实施例2制备PC导电颗粒的过程中采用等量的聚乙烯蜡替换E蜡。

对上述应用例2制得的PC导电塑料粒子进行注塑打样,并按ASTM标准检测样品的力学性能和表面电阻率,测试数据如下表2所示:

表2应用例2的PC导电塑料粒子力学性能和表面电阻率性能数据

由上表2的性能数据可看出,实施例2制备PC导电母粒的过程中采用等量的聚乙烯蜡替换E蜡,利用该实施例2制得的PC导电母粒进一步制备PC导电塑料粒子,与应用例1的性能数据相比,应用例2制得的PC导电塑料粒子的拉伸强度、断裂伸长率、冲击强度、弯曲强度均呈下降趋势,且表面电阻率上升,导电性能下降,表明润滑剂的种类亦会影响导电填料的分散性,进一步影响高聚物的导电性能,并影响高聚物材料的力学性能,而应用例2与应用例1相比,可能聚乙烯蜡对多壁碳纳米管的共混分散性能不及E蜡,使得多壁碳纳米管的分散性降低,PC导电塑料粒子的导电性能降低,并可能影响了PC导电塑料粒子的力学性能。

应用例3

本应用例与上述应用例1的区别在于:采用实施例3制得的尼龙66导电母粒与纯尼龙66塑料粒子共混造粒,其他的处理手段与应用例1相同。

具体步骤:

将上述666.7g实施例3制得的含15%碳纳米管的尼龙66导电母粒与4333.3g纯尼龙66塑料粒子混合,再用双螺杆挤出机进行500挤出造粒,制得多壁碳纳米管含量为2%的尼龙66导电塑料粒子;将1000g实施例3制得的含15%碳纳米管的尼龙66导电母粒与4000g纯尼龙66塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为3%的尼龙66导电塑料粒子;1333.3g将实施例3制得的含15%碳纳米管的尼龙66导电母粒与3666.7g纯尼龙66塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为4%的尼龙66导电塑料粒子。

上述制备尼龙66导电塑料粒子的挤出造粒工段中,挤出造粒工段中,第一段的加工温度为265℃,第二段的加工温度为280℃,第三段的加工温度为290℃,第四段的加工温度为290℃,第五段的加工温度为290℃,第六段的加工温度为290℃,第七段的加工温度为290℃,第八段的加工温度为290℃,第九段的加工温度为290℃,模头温度为300℃,最后制得尼龙66导电塑料粒子。

对上述应用例3制得的尼龙66导电塑料粒子进行注塑打样,并按ASTM标准检测样品的力学性能和表面电阻率,测试数据如下表3所示:

表3应用例3的尼龙66导电塑料粒子力学性能和表面电阻率性能数据

由上表3的性能数据可看出,多壁碳纳米管含量的增加,制得的尼龙66导电塑料粒子的拉伸强度、断裂伸长率、冲击强度、弯曲强度均呈下降趋势,而表面电阻率下降,导电性能上升,而当多壁碳纳米管的添加量为2%时,力学性能和导电性能均比纯尼龙66提升。另外,结合表1及应用例1,则当多壁碳纳米管的添加量增加,导电复合材料的力学性能下降,当多壁碳纳米管的添加量为2%时,力学性能和导电性能均比纯聚合物的性能提升。

应用例4

本应用例与上述应用例1的区别在于:采用实施例4制得的PC导电母粒与纯PC塑料粒子共混造粒,其他的处理手段与应用例1相同,其中实施例4制备PC导电颗粒的过程中,E蜡的用量为500g。

对上述应用例4制得的PC导电塑料粒子进行注塑打样,并按ASTM标准检测样品的力学性能和表面电阻率,测试数据如下表4所示:

表4应用例4的PC导电塑料粒子力学性能和表面电阻率性能数据

由上表4的性能数据可看出,实施例4制备PC导电母粒的过程中采用500g的E蜡,利用该实施例4制得的PC导电母粒进一步制备PC导电塑料粒子,与应用例1的性能数据相比,应用例4制得的PC导电塑料粒子的拉伸强度、断裂伸长率、冲击强度、弯曲强度均呈下降趋势,且表面电阻率下降,导电性能下降,表明润滑剂的用量会影响高聚物材料的力学性能,并会一定程度地影响高聚物材料的导电性能。有应用例4与应用例1相比,500gE蜡对碳纳米管导电颗粒、聚碳酸酯塑料粒子的导电性能优于200gE蜡,但PC导电塑料粒子的力学性能明显下降。

应用例5

将上述500g实施例5制得的含20%碳纳米管的PC导电母粒与4500g纯PC塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为2%的PC导电塑料粒子;将750g实施例5制得的含20%碳纳米管的PC导电母粒与4250g纯PC塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为3%的PC导电塑料粒子;将1000g实施例5制得的含20%碳纳米管的PC导电母粒与4000g纯PC塑料粒子混合,再用双螺杆挤出机进行挤出造粒,制得多壁碳纳米管含量为4%的PC导电塑料粒子。

上述制备PC导电塑料粒子的挤出造粒工段中,第一段的加工温度为260℃,第二段的加工温度为270℃,第三段的加工温度为280℃,第四段的加工温度为280℃,第五段的加工温度为280℃,第六段的加工温度为280℃,第七段的加工温度为280℃,第八段的加工温度为280℃,第九段的加工温度为280℃,模头温度为290℃,最后制得PC导电塑料粒子。

对上述应用例5制得的PC导电塑料粒子进行注塑打样,并按ASTM标准检测样品的力学性能和表面电阻率,测试数据如下表5所示:

表5应用例5的PC导电塑料粒子力学性能和表面电阻率性能数据

由上表5的性能数据可看出,实施例5制备PC导电母粒的过程中,导电母粒中导电填料(碳纳米管)的含量为20%,利用该实施例5制得的PC导电母粒进一步制备PC导电塑料粒子,与应用例1的性能数据相比,应用例5制得的PC导电塑料粒子的拉伸强度、断裂伸长率、弯曲强度略微提高,而冲击强度下降,表面电阻率亦有上升,导电性能下降,表明碳纳米管的含量会影响高聚物材料的力学性能,并会一定程度地影响高聚物材料的导电性能。由应用例5与应用例1相比,当导电母粒中导电填料的含量超过一定临界值后,采用该导电母粒进一步制备导电塑料粒子,制备过程导电母粒更难以分散,进而降低了高聚物材料的力学性能和导电性能。

应用例6

本应用例与上述应用例1的区别在于:采用实施例6制得的PC导电母粒与纯PC塑料粒子共混造粒,其他的处理手段与应用例1相同,其中实施例2制备PC导电颗粒的过程中,压力由5MPa变为20MPa。

对上述应用例6制得的PC导电塑料粒子进行注塑打样,并按ASTM标准检测样品的力学性能和表面电阻率,测试数据如下表2所示:

表6应用例6的PC导电塑料粒子力学性能和表面电阻率性能数据

由上表6的性能数据可看出,实施例6制备PC导电颗粒的过程中,压力为20MPa,利用该实施例6制得的PC导电母粒进一步制备PC导电塑料粒子,与应用例1的性能数据相比,应用例6制得的PC导电塑料粒子的拉伸强度、断裂伸长率、弯曲强度略微提高而冲击强度下降,表面电阻率亦有上升,导电性能下降,表明导电颗粒制备过程中压力大小会影响高聚物材料的力学性能,并会一定程度地影响高聚物材料的导电性能。由应用例6与应用例1相比,当导电颗粒制备过程中压力超过一定临界值后,导电颗粒更致密,使得在制备导电母粒过程中导电填料难以分散,进而影响导电母粒制备得到的导电塑料粒子导电性能。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种高导电塑料母粒及其制备方法、导电塑料粒子

- 一种树脂/石墨烯导电塑料母粒及其制备方法和用途