一种高纯铟电解精炼的多通道电解装置及机器学习工艺优化方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于高纯铟电解精炼领域,尤其涉及一种高纯铟电解精炼的多通道电解装置及机器学习工艺优化方法。

背景技术

铟是一种战略性金属,其主要应用形式是金属单质、其合金和化合物,在平面显示器和半导体方面有着大量的应用,在电子工业、航空航天、新能源、医疗等领域也有广泛的用途。随着现代电子信息产业的快速发展,对铟金属的纯度要求也越来越高。高纯铟的制备方法主要有氯化物法、电解精炼法、真空蒸馏法、区域熔炼法等。各提纯技术中,电解法是将4N铟制备成5N以上高纯铟最常用的方法,该方法对去除标准电位与铟标准电位差别大的杂质元素非常有效,且适合大规模生产,因此研究电解精炼提纯铟具有重要的意义。

影响铟电解提纯效果的因素很多,主要包括铟电解液的组分及纯度、电解液的pH值及电解过程中的循环状态、极距、电流密度等,如公开的专利US 2016/0289853A1中,Eiji等人通过适当地改变电解液的组分可以制备超高纯7N铟。但是由于参数的复杂性以及各参数间的相互影响,尚不能从机理上明确地得到最佳参数,不同研究人员得到的结果也差异较大,如卢兴伟等得出最佳NaCl浓度为100g/L,而刘贵德则在文献中提出NaCl浓度为75-90g/L。

因此,研究电解精炼铟工艺参数对提纯效果的影响规律,建立工艺参数与产品性能(纯度)的内在关系,对实现5N及以上高纯铟稳定量产具有重要的指导意义。随着“材料基因计划”(Materials genome initiative,MGI)的提出,将大量可靠的实验与数据挖掘结合,可以挖掘出内在关系或者经验规律,进一步指导更好科研实验。通过实验室模拟实验获取电解液成分、电流密度、pH值、极间距、温度等工艺参数与铟纯度数据,并结合已公开的相关数据构建铟电解精炼数据库,利用数据挖掘辅助解析其内在机理,利用机器学习来建立模型并预测最佳试验参数范围,得到最优的试验参数。然而数据挖掘和机器学习需要一定量的数据基础,现存的数据量还不足够建数据库,因此需要一个能够快速大量产生实验数据的电解装置。传统的电解槽往往采用多个阴阳极板使用串联的方式,只能实现单一参数的实验,无法快速产生有效的数据。如专利公开号为CN110438529的高纯铟制备装置,公开了多槽串联加槽间并联的方式进行布置的电解槽,但是实质上只能实现单一工艺参数的生产。因此,需要一个能同时进行不同参数实验的铟的电解精炼铟系统,以建立铟的电解精炼数据库,同时结合机器学习和来加速实现电解工艺参数的优化。

发明内容

发明目的:为了解决上述背景技术中提出的问题,本发明的目的在于克服已有工艺存在的不足,提出了一种高纯铟电解精炼的多通道电解装置及机器学习工艺优化方法,利用多通道电解槽进行高通量实验,产生大量实际可靠的实验数据,并且利用数据挖掘辅助解析电解精炼过程,建立多因素耦合的机器学习模型,预测并优化一定范围内的实验工艺参数,用以优化高纯铟电解精炼工艺。

技术方案:为实现上述目的,本发明提供如下技术方案:一种高纯铟电解精炼的多通道电解装置,所述电解装置包括多通道电解槽体、电源模块、恒温模块、计算机,所述电解槽体内部被三个隔板分为四个独立的槽体;

所述多通道电解槽体为内外双层结构,内外夹层留有循环水通道,外层上方和下方分别设有第一进水口和第一出水口,所述进水口和出水口分别安装带螺纹的接头;

所述多通道电解槽体内部的隔板上安装有阀门,用于控制相邻槽体间的联通或关闭状态,所述电解槽体及隔板两侧上预留槽位安装支撑杆;

所述电源模块为四通道可编程直流电源,所述电源模块配置有四路可编程直流的输出端口独立控制各电流输出通道的参数,电解槽内阳极板和阴极板两端分别固定在支撑杆上,可编程直流电源通过四路可编程交直流的输出端口分别通过电缆线与阳极板和阴极板连接,电源模块与计算机连接,计算机可以远程操控可编程直流电源;

所述恒温模块为恒温水浴锅,所述恒温水浴锅具有单独控制水循环和加热功能,并且恒温水浴锅上设有第二出水口和第二进水口,通过软管分别与第一进水口和第二出水口连接,通过恒温水循环控制多通道电解槽体的温度在预设范围内。

所述四个独立的槽体可以实现传统电解槽的相同参数的重复实验,通过隔板上的阀门可以实现四个槽内电解液相互连通或者独立,也可以实现两两相同,或者独立时各自实验参数不同,而且四个参数独立的电解实验,独立的电解液成分、独立的电流电压参数以及独立的极距。

优选的,所述隔板上的阀门相互连通或者独立关闭。

优选的,所述支撑杆上预留固定阴阳极板的凹槽以控制阴阳极板不同的极距。

优选的,所述电解温度为25℃~80℃。

优选的,所述电源模块通过RS-232或USB或GPIB或LAN接口与计算机连接。

优选的,所述电解槽体两侧带有溶液刻度线。

所述直流电源为四通道可编程直流电源,各通道可独立控制各通道的参数,电源各通道根据使用需求可以实现串/并联使用,内部线路将输出端自动切换成串联或并联输出,无需额外的外部配线,可以提供更稳定的输出。

所述四通道可编程直流电源具有输出监测功能,可以让用户依据需求设定测试条件同时监控各通道状况,包括电压,电流和功率以及逻辑关系。同时具有保护机制,侦测到待测物电压超过设定值时,能快速停止电源供应器的输出,也可以在监测过程中产生报警或停止输出,确保整个生产的正常进行。

所述四通道可编程直流电源还具备输出记录功能,记录输出过程中的电压和电流参数。可以自主编辑采样频率,最短间隔为1秒,最长间隔为300秒,结果可保存为.REC或.CSV格式或直接导出至Excel做进一步的分析。

所述四通道可编程直流电源提供了序列输出功能,可以自行设定恒压或恒流模式,根据实际情况自主编辑电源输出波形和开/关的时序波形。

本发明还提出一种基于上述电解装置的铟电解精炼的方法,该方法包括如下步骤:

a.电解液的配置、阳极、阴极的制备

将铟切成块,将铟和硫酸加热溶解后得到硫酸铟溶液,将硫酸铟溶液、NaCl、明胶按照要求配置成初步电解液,其中,铟离子浓度为60~100g/L、氯化钠浓度为80~110g/L、明胶浓度为3~5g/L,经过NaOH调节pH至1.5~2.5得到电解液,所述阳极板为铟在甘油的保护下加热至180℃下1.5h熔铸成阳极板,所述阴极板为钛板使用砂纸打磨掉表面的氧化物形成阴极板,分别使用酒精和去离子水冲洗三次后干燥备用;

b.电解精炼过程

将配置好的电解液注入到达指定液面高度,将阳极板和阴极板包裹涤纶滤布,分别设置四路电流参数,将恒温水浴锅将循环水加热至预设温度后打开循环开关,待电解液到达指定温度后开始电解;

c.铟电解精炼熔铸成锭

剥离在阴极板上的铟,用去离子水冲洗并且酒精超声清洗后干燥,在甘油保护下重新熔铸成锭。

优选的,将铟和硫酸按照1g:2ml的比例在圆底烧瓶中进行溶解,所述硫酸中的硫酸体积分数为1/10~3/10。

而且,本发明还提出一种基于上述电解装置的高纯铟电解精炼的机器学习工艺参数优化方法,该方法包括如下步骤:

(1)电解液的配置、阳极、阴极的制备

将铟切成块,并将铟块和硫酸加热溶解后得到硫酸铟溶液,将硫酸铟溶液、NaCl、明胶按照要求配置成初步电解液,其中,铟离子浓度为60~100g/L、氯化钠浓度为80~110g/L、明胶浓度为3~5g/L,经过NaOH调节pH至1.5~2.5得到电解液,所述阳极板为铟在甘油的保护下加热至180℃下1.5h熔铸成阳极板,所述阴极板为钛板使用砂纸打磨掉表面的氧化物形成阴极板,分别使用酒精和去离子水冲洗三次后干燥备用;按照上述数值范围设置多组不同配比的电解液;所述铟的纯度为99.99-99.999%;

(2)电解精炼过程

将多组配置好的电解液注入到达指定液面高度,将阳极板和阴极板包裹涤纶滤布,调整阳极板和阴极板之间的距离,分别设置四路电流参数,将恒温水浴锅将循环水加热至预设温度后打开循环开关,待电解液到达指定温度后开始电解,剥离在阴极板上的铟,用去离子水冲洗并且酒精超声清洗后干燥,在甘油保护下重新熔铸成锭,并测量多组根据不同配比电解液精炼获取的铟的纯度;

(3)构建高纯铟电解精炼数据集

将步骤(1)和步骤(2)配置的电流密度、铟离子浓度、氯化钠浓度、明胶浓度、温度、pH参数以及相对应的铟纯度作为训练数据集;

(4)训练高纯铟电解工艺机器的学习模型

将步骤(3)中的参数作为特征变量,铟纯度作为目标变量,使用多种机器学习算法进行训练建模,通过十折交叉验证,对比评价不同机器学习模型,从多种预测模型中选择误差最小的模型为最终预测模型;

(5)设置电流密度、铟离子浓度、氯化钠浓度、明胶浓度、温度、极间距、PH参数,将设置的参数输入到步骤(4)中的最终预测模型,使用该最终预测模型输出预测的铟纯度。

优选的,该方法还包括设置多组电流密度、铟离子浓度、氯化钠浓度、明胶浓度、温度、PH参数,将多组将设置的参数输入到步骤(4)中的最终预测模型,使用该最终预测模型输出多组预测的铟纯度,选择最高纯度对应的参数作为最优参数。

有益效果:与现有技术相比,本发明的技术方案具有以下有益技术效果:

(1)本发明通过使用多通道可编程直流电源和多通道电解槽来实现不同电流参数条件下的铟电解精炼,电解槽能实现不同槽间是否相互连通,通过支撑杆预留的槽位可实现不同极距的调整;同时可实现实时显示电流电压参数并且可通过设定实现一系列保护功能,电源连接计算机可将数据可视化,定点采样记录数据保存用作后一步分析。

(2)本发明能实现在统一温度条件下,进行多个不同条件下铟的电解精炼实验,调节多个不同实验的独立电流条件,调节多个不同实验的独立极距条件;还能调节多个不同实验的独立电解液成分条件,包括铟离子浓度、添加剂浓度、氯化钠浓度和pH。

(3)本发明结合高通量实验和机器学习,选取多种机器学习方法,建立了多种机器学习预测模型,通过十折交叉验证模型准确性,对比评价不同机器学习模型,筛选出最佳的机器学习模型,预测高纯铟电解精炼的最佳实验参数范围,更快实现高纯铟电解精炼的工艺参数优化。

说明书附图

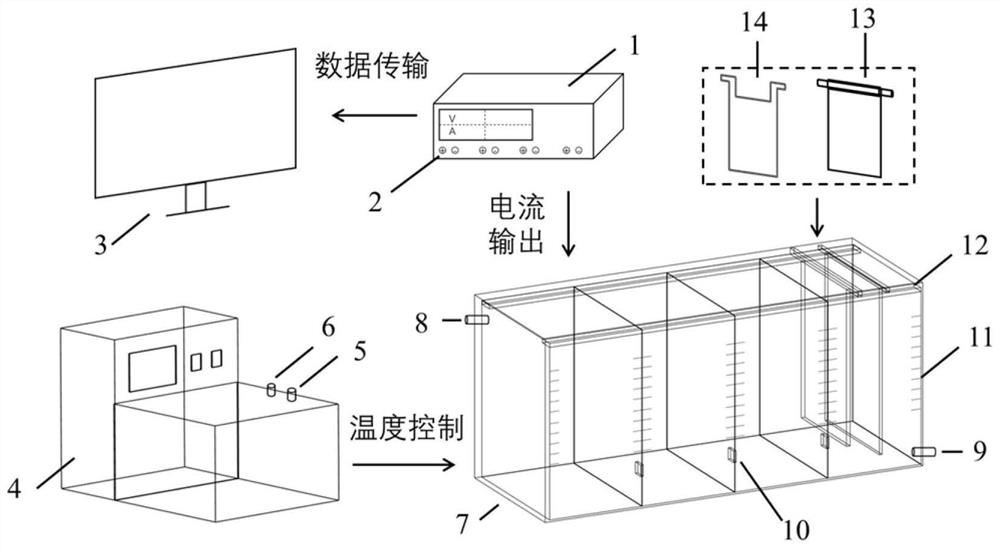

图1为通道高纯铟电解精炼装置示意图;

图2高通量电解实验和机器学习预测的流程图;

附图部件说明:多通道可编程直流电源1,输出端口2,计算机3,恒温水浴锅4,多通道电解槽体7,阴极板13、阳极板14,阀门10,溶液刻度线11,支撑杆12,恒温水浴锅4,第二出水口5、第二进水口6,第一进水口8,第一出水口9。

具体实施方式

以下结合图1多通道高纯铟电解精炼装置示意图和具体实施方式对本发明方案做进一步说明,通过改变不同的工艺参数可实现不同条件下高纯铟的电解精炼。

以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

实施例一:四种不同电流参数条件下铟的电解精炼

为了达到不同条件下高纯铟的电解精炼,通过设置不同测试条件,可以实现四组不同条件的电解精炼,可以通过显示器实时观察电解系统中的电压电流曲线,且一旦发生电流电压参数的异常,可以设置停止并发出警报。

以下结合图1多通道高纯铟电解精炼的装置原理示意图和具体实施例对本发明方案做进一步说明,通过设置不同的电解工艺参数可同时实现不同条件下的高纯铟电解精炼实验。

为了得到可靠的电流密度、铟离子浓度、氯化钠浓度、明胶浓度、温度、电极间距、PH等工艺参数与铟纯度数据,以此构建电解精炼数据库的目的,但不限于铟电解精炼实验数据的获取,以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

在本实施例中,参见图1,多通道高纯铟电解精炼的装置及方法,包括可编程直流电源、恒温循环系统和多通道电解槽体7,多通道电解槽装置包括主槽体7和4对阴极板13与阳极板14;

所述多通道电解槽装置包括可编程直流电源1、计算机3、恒温水浴锅4和多通道电解槽体7构成;将配置好的电解液分别注入主槽体内的独立电解槽到达一定体积刻度11,将4对阳极板13与阴极板14分别放入电解槽,通过两侧的支撑杆12上预留的卡槽固定位置;将四通道电源上的四组输出接口2分别通过导线连接每个独立槽体内的阴阳极板;恒温水浴锅的进水口5和出水口6分别通过耐热软管连接到电解槽外壳上的进出水口8、9;可编程直流电源可从四种接口中(RS-232,USB,GPIB,LAN)中选择一个接入计算机,可进行远程操控及数据传输。

(1)电解液配置:将4N铟原料切成块,加入一定量的体积分数为20%左右的浓硫酸溶液中,将混合溶液转移到圆底烧瓶中,加热85℃左右,溶解后得到4N铟的溶液,加入一定量的NaCl、明胶后,使用NaOH调节溶液pH,得到In

(2)铟阳极的熔铸:在甘油的保护下,粗铟加热至180度溶解后,转移至阳极模具中冷却凝固成型后,使用酒精、蒸馏水冲洗三遍,在干燥箱干燥后备用。

(3)阴极板的清洗:阴极钛板使用前,需要使用砂纸打磨掉表面的氧化物和其他残留物质,使用酒精超声波清洗60s,蒸馏水冲洗三次后干燥备用。

(4)铟的电解精炼:本次实施例四组实验所采用的电解液为同一成分,因此首先打开隔板上的通道开关,选择任一电解槽加入电解液到达指定液面高度,确保实现各槽体内的电解液体积相同;将包裹涤纶滤布的阳极铟和阴极钛板加入电解槽,连接好电路并检查确保电路正常,分别设置四路电流参数为40A/cm

(5)在电解过程中可以实时监测电流电压参数,当电流或者电压超过一定值时,能及时发出警报并且暂停该路实验。

(6)最后剥离在阴极钛板上的高纯铟,酒精超声清洗60s并且用去离子水冲洗三次后干燥,重新熔铸成锭得到纯度为99.99921%、99.99930%、99.99953%、99.99956%的5N高纯铟。

实施例二:四种不同NaCl浓度条件下铟的电解精炼

(1)电解液配置:同样将4N铟原料切成块,加入体积分数为20%左右的浓硫酸溶液中,加热保持恒温85℃,溶解后得到4N铟溶液,加入一定量的NaCl、明胶后,得到In

(2)4N铟经过熔铸形成阳极板,阴极钛板经过砂纸打磨等表面处理后,使用酒精超声波清洗,蒸馏水冲洗三次后干燥备用。

(3)铟的电解精炼:本次实施例四组实验所采用的电解液组成不相同,首先确保隔板上的通道开关保持闭合状态,依次将pH为1.5、1.75、2.25、2.5的电解液注入电解槽到达指定液面高度,确保实现各槽体内的电解液体积相同;将包裹涤纶滤布的阳极铟和阴极钛板加入电解槽,连接好电路并检查确保电路正常,分别设置四路电流参数;将恒温水浴锅进出水口连接到电解槽循环水的进出水口,加热至30℃后打开循环开关,待溶液到达指定温度后开始电解。

(4)在电解过程中可以实时监测电流电压参数,当电流或者电压超过一定值时,能及时发出警报并且暂停该路实验。

(5)最后剥离在阴极钛板上的高纯铟,酒精超声清洗60s并且用去离子水冲洗三次后干燥,重新熔铸成锭得到纯度为99.99921%、99.99930%、99.99953%、99.99956%的5N高纯铟。

实施例三:基于高纯铟数据库的机器学习预测

首先基于上述高通量电解实验的数据,数据包括高纯铟电解工艺参数:电流密度、铟离子浓度、氯化钠浓度、pH、明胶浓度、温度等实验参数,以及目标值高纯铟纯度,将数据的做标准化后存入高纯铟电解精炼数据库中。

选择支持向量机回归(SVR)、偏最小二乘法(PLS)、人工神经网络(ANN)、逐步多元非线性回归(SMNR)四种机器学习方法,采用十折交叉验证优化实验参数,得到每个算法最佳的实验参数。如表1所示,分析比较不同算法最佳条件下的相对误差、绝对误差、区间误差、均方根误差,结合预测值和实际的相关系数,最终得到最优机器学习模型。最后,利用机器学习模型进行预测,部分结果如表2所示,筛选得到预测结果得到局部最佳的工艺参数,经过实验验证及优化后即可得到最佳实验参数范围。

表1不同机器学习算法误差及相关系数表

表2部分机器学习预测结果