一种负泊松比水泥基复合材料及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于水泥基复合材料领域,具体地说,涉及一种具有负泊松比效应的抗爆抗冲击功能的水泥基复合材料。

背景技术

随着经济和科技的迅速发展,国家城市化水平逐渐提高,建筑物变得高层化和密集化,建筑物的抗爆抗冲击性能逐渐成为人们日益关注的话题。发生爆炸时,混凝土构件受到大荷载、不均匀的动载力而遭到破坏;而且混凝土构件破坏后,产生一些小的爆炸碎片,随着爆炸冲击波冲击到四面八方,对周围的人或建筑产生破坏,即二次破坏。但现有技术中的混凝土材料强度低、脆性大、易开裂,受到爆炸后极易碎裂,不能抗击高荷载的冲击以及损伤更大的二次破坏,从而大大限制了混凝土材料在抗爆领域的应用。

为了解决上述问题,避免爆炸载荷造成人身财产破坏,目前主要通过以下几种方法提高混凝土的抗爆抗冲击性能:(1)混凝土基体增强。具体是指通过增大堆积密度,使混凝土拥有超高的力学性能,以抵抗爆炸。但此种方法增大了混凝土的制备成本和施工难度,不利于实际应用。(2)增加抗爆防护板。具体是指给混凝土结构辅助一些抗爆钢板或其他抗爆结构。但这不仅加大了混凝土构件的制备成本,而且也会改变混凝土构件的原本结构,从而产生其他的风险。(3)掺加增韧材料。具体是向混凝土中添加一些纤维等增韧材料,这能大大改善混凝土构件的脆性,但是成本高,且强度没有改观。此外,这三种方法只能抵御爆炸冲击能量,而不能够抵消或减少爆炸能量,使用效率底。而且,由于原料昂贵和设计工艺繁琐等,也大大限制了其实际应用的范围和前景。

负泊松比效应,是指受拉伸时,材料在弹性范围内横向发生膨胀;而受压缩时,材料的横向反而发生收缩。负泊松比材料凭借其负泊松比效应,具备优异的弹性模量、抗断裂性能及回弹韧性。从力学角度分析,爆炸的基本问题是能,而非力。将具有负泊松比效应的材料应用到基础设施防爆材料,以降低爆炸事故对国家人民的财产和安全威胁,具有可行性。如果能制备出负泊松比混凝土,使其具备受拉伸时在弹性范围内横向发生膨胀,受压缩时材料的横向反而发生收缩的性能,就可以有效抵抗剪切力,大大吸收外部释放的能量。将这种具备防爆功能的混凝土应用于民用、军用建筑物墙体或工业运输管道中,在其经受爆炸载荷作用时,墙体或管道在爆炸脉冲的法向方向发生收缩而非延伸,能够有效的提高墙体或管道的抗冲击性能并减少爆炸荷载产生的破坏。但如何制备负泊松比混凝土,现有技术中尚未见相关报道。

媒晶剂对晶体的成核、生长有明显的作用,其本质是由媒晶剂对晶体各个晶面的选择吸附造成的,通过与晶体表面结合和干扰台阶步骤,可以改变晶体生长速率,从而改变晶体形态。媒晶剂的有效作用量是非常小的,很少掺量的媒晶剂就能起到调控晶形的作用,但媒晶剂种类不同,或者添加的量不同,结晶所得晶体结果也不一样,有时甚至完全得不到晶体。媒晶剂目前主要应用于现代晶体工程学,如应用于原料药的生产过程,在不改变药物晶型并保持其药效的情况下,改变药物晶型,使其易于过滤、干燥和制剂生产。目前,尚没有将媒晶剂用于混凝土领域的报道,更没有关于利用媒晶剂制备负泊松比混凝土的报道。

发明内容

针对现有技术中混凝土材料所存在的问题,本发明提供了一种具备负泊松比效应的水泥基复合材料。所述水泥基复合材料大幅度提升了混凝土材料的抗爆抗冲击性能,避免爆炸过程中直接释放爆炸产物对建筑结构及其内部人身财产造成二次伤害,从而实现对建筑结构及其内部人身财产安全最大限度的保护。

本发明的技术方案:

具备负泊松比效应的水泥基复合材料,所述水泥基复合材料包括均匀分散于其中的负泊松比结构。所述水泥基复合材料中负泊松比结构的体积比为25%-40%。

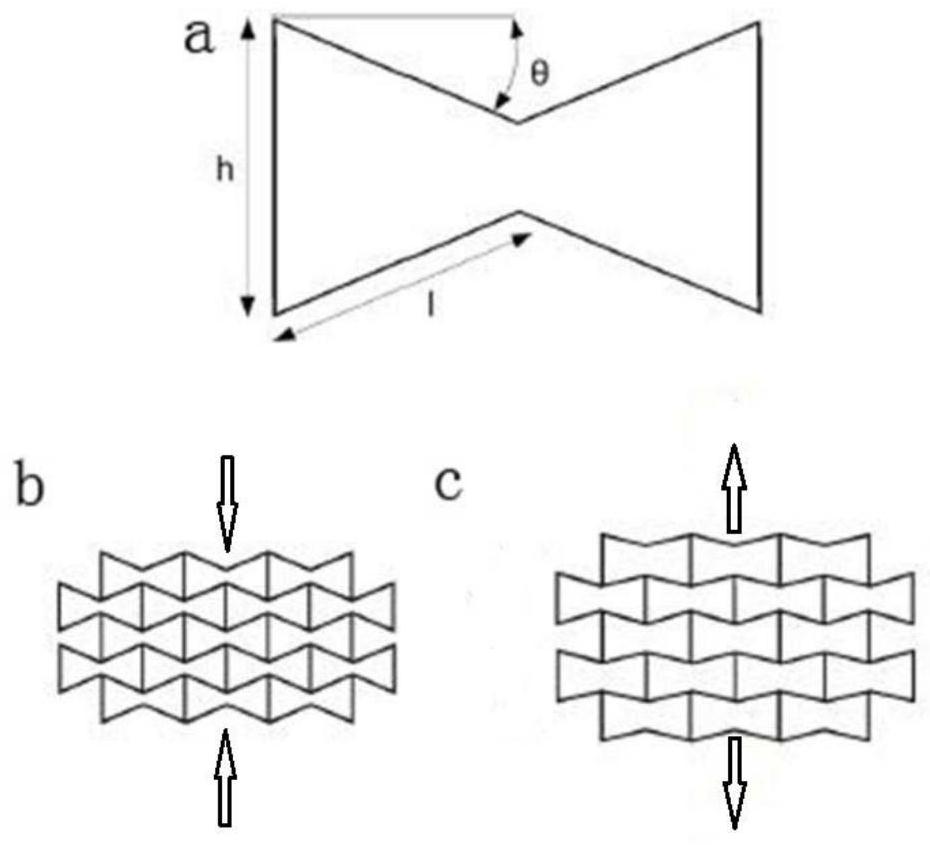

所述负泊松比结构为由内凹六边形单胞有序排列形成的层状结构。所述内凹六边形单胞包括相对设置的两个夹角,夹角向六边形的内侧凹陷,夹角的两侧设置平行设置的两条长边;所述的有序排列具体为,多个内凹六边形单胞首尾相连、长边两两重合排列成行,相邻两行之间的内凹六边形单胞交错排列,并通过夹角的侧边两两重合相连,从而得到层状结构。本申请所述的水泥基复合材料,利用媒晶剂的吸附作用影响晶型,使复合水泥水化产物的晶体形态为内凹六边形结构的燕尾双晶,并相互结合堆积成为具有负泊松比效应的单位晶体结构。与现有技术中的硫铝酸盐水泥基材料或铝酸盐水泥基材料相比,本申请所述的水泥基复合材料,通过晶体微观形貌设计,将其泊松比值降低为负而具有负泊松比效应,大大提升了吸能模量、耗能模量和储能模量,提高了抗爆抗冲击的性能。

所述水泥基复合材料由1.2-2.4重量份媒晶剂、100重量份胶凝材料和40-55重量份水制备得到。所述胶凝材料由等量的硫铝酸盐水泥和铝酸盐水泥组成。所述的媒晶剂为有机酸类媒晶剂、无机类媒晶剂或者胶类媒晶剂。其中,所述的有机酸类媒晶剂为丁二酸、己二酸或柠檬酸中的一种或几种;所述的无机类媒晶剂为硫酸钠、硫酸钙或氢氧化钠中的一种或几种;所述的胶类媒晶剂为明胶或者硅溶胶中的一种或几种。

如前所述的水泥基复合材料的制备方法,包括以下步骤:

(1)称取适量的媒晶剂,将其放入表面活性剂溶液中浸泡润湿使其改性,然后放入水中溶解,以此保证媒晶剂在混合体系中的均匀分散。所述的表面活性剂为石油磺酸盐(PS)、月桂基磺化琥珀酸单酯二钠(DLS)或者单月桂基磷酸酯(MAP)中的一种或几种;所述表面活性剂溶液的浓度为10-15wt%。

(2)称取适量硫铝酸盐水泥和铝酸盐水泥,倒入搅拌锅中,低速搅拌至二者混合均匀;然后缓慢加入1/3~2/3水,低速搅拌至混合均匀;最后加入剩余的水,继续低速搅拌至混合均匀,得到水泥净浆。

(3)继续高速搅拌水泥净浆40-80s,促进水泥的起始水化速度;转为低速搅拌,缓冲高速搅拌至停机,然后迅速浇注入模,得到制品。

(4)将制品放置于阴凉干燥处进行一次养护24~30h,拆模后送入养护箱进行二次养护3~4天,即得到具备负泊松比效应的水泥基复合材料。其中,一次养护时,对制品施加外部应力;所述外部应力施加在制品的上方和两侧,所述外部应力为1×10

如前所述的具备负泊松比效应的水泥基复合材料,所述的负泊松比结构也可采用3D打印技术得到。

本发明的有益效果:

(1)本发明所述的水泥基复合材料,使用特种水泥硫铝酸盐水泥和铝酸盐水泥,结合三种类型的媒晶剂,从微观角度入手来改变特种水泥基复合材料中的晶体结构,使其具有负泊松比结构,开创了制备负泊松比混凝土材料的新思路,对于行业发展具有重要意义。

(2)本发明所述的水泥基复合材料,通过晶体微观形貌设计,大大降低泊松比值,使其负泊松比效应,从而大幅度提升了吸能模量,耗能模量和储能模量。

(3)本发明所述的水泥基复合材料,可大幅提升抵抗并吸收爆炸载荷能量的能力,避免爆炸过程中直接释放爆炸产物对建筑结构及其内部人身财产造成二次伤害,从而实现对建筑结构及其内部人身财产安全最大限度的保护。

附图说明

附图1为水泥基复合材料的微观晶体形貌模型。其中,图1a为内凹六边形单元晶胞的结构示意图;图1b为负泊松比晶体结构纵向受压缩时的形变示意图;图1c为负泊松比晶体结构纵向受拉伸时的形变示意图。

附图2为本申请所述的的水泥基材料制备过程中内凹晶体结构的演变过程。

附图3为100%硫铝酸盐水泥基材料(图3a)、本申请所述的负泊松比水泥基复合材料(图3b)以及100%铝酸盐水泥基材料(图3c)的泊松比对比图;

图4是本申请所述的的负泊松比水泥基复合材料的晶体单元内凹结构形貌图;

图5为本申请所述的水泥基复合材料的负泊松比晶体结构横向受拉伸时的形变示意图。

具体实施方式

下面结合实施例对本发明做进一步的说明。

实施例1:

具备负泊松比效应的水泥基复合材料,所述水泥基复合材料包括均匀分散于其中的负泊松比结构。所述负泊松比结构为由内凹六边形单胞有序排列形成的层状结构。所述内凹六边形单胞包括相对设置的两个夹角,夹角向六边形的内侧凹陷,夹角的两侧设置平行设置的两条长边;所述的有序排列具体为,多个内凹六边形单胞首尾相连、长边两两重合排列成行,相邻两行之间的内凹六边形单胞交错排列,并通过夹角的侧边两两重合相连,从而得到层状结构。所述水泥基复合材料中负泊松比结构的体积比为40%。

所述水泥基复合材料由1.8重量份媒晶剂、100重量份胶凝材料和40重量份水制备得到。所述胶凝材料由等量的硫铝酸盐水泥和铝酸盐水泥组成。所述的媒晶剂为硫酸钙。

如前所述的水泥基复合材料的制备方法,包括以下步骤:

(1)称取适量的媒晶剂,将其放入表面活性剂溶液中浸泡润湿使其改性,然后放入水中溶解,以此保证媒晶剂在混凝体系中的均匀分散。所述的表面活性剂为石油磺酸盐(PS);所述表面活性剂溶液的浓度为15wt%。

(2)称取适量硫铝酸盐水泥和铝酸盐水泥,倒入搅拌锅中,低速搅拌(140±5r/min)至二者混合均匀;然后缓慢加入2/3的水,低速搅拌至混合均匀;最后加入剩余的水,继续低速搅拌至混合均匀,得到水泥净浆。

(3)继续高速搅拌(285±10r/min)水泥净浆60s,促进水泥的起始水化速度;转为低速搅拌,缓冲高速搅拌至停机,然后迅速浇注入模,得到试块。

(4)将试块放置于阴凉干燥处进行一次养护28h,拆模后送入养护箱进行二次养护4天,即得到具备负泊松比效应的水泥基复合材料。其中,一次养护时,对试块施加外部应力;所述外部应力施加在试块的上方和两侧,所述外部应力为2×10

实施例2:与实施例1不同的是,

具备负泊松比效应的水泥基复合材料,所述水泥基复合材料包括均匀分散于其中的负泊松比结构。所述水泥基复合材料中负泊松比结构的体积比为35%。

所述水泥基复合材料由1.2重量份媒晶剂、100重量份胶凝材料和48重量份水制备得到。所述胶凝材料由等量的硫铝酸盐水泥和铝酸盐水泥组成。所述的媒晶剂为丁二酸。

如前所述的水泥基复合材料的制备方法,包括以下步骤:

(1)称取适量的媒晶剂,将其放入表面活性剂溶液中浸泡润湿使其改性,然后放入水中溶解,以此保证媒晶剂在混凝体系中的均匀分散。所述的表面活性剂为石油磺酸盐(PS);所述表面活性剂溶液的浓度为12wt%。

(2)称取适量硫铝酸盐水泥和铝酸盐水泥,倒入搅拌锅中,低速搅拌(140±5r/min)至二者混合均匀;然后缓慢加入2/3的水,低速搅拌至混合均匀;最后加入剩余的水,继续低速搅拌至混合均匀,得到水泥净浆。

(3)继续高速搅拌(285±10r/min)水泥净浆80s,促进水泥的起始水化速度;转为低速搅拌,缓冲高速搅拌至停机,然后迅速浇注入模,得到试块。

(4)将试块放置于阴凉干燥处进行一次养护30h,拆模后送入养护箱进行二次养护4天,即得到具备负泊松比效应的水泥基复合材料。其中,一次养护时,对试块施加外部应力;所述外部应力施加在试块的上方和两侧,所述外部应力为1.8×10

实施例3:与实施例1不同的是,

具备负泊松比效应的水泥基复合材料,所述水泥基复合材料包括均匀分散于其中的负泊松比结构。所述水泥基复合材料中负泊松比结构的体积比为25%。

所述水泥基复合材料由2.4重量份媒晶剂、100重量份胶凝材料和50重量份水制备得到。所述胶凝材料由等量的硫铝酸盐水泥和铝酸盐水泥组成。所述的媒晶剂为明胶。

如前所述的水泥基复合材料的制备方法,包括以下步骤:

(1)称取适量的媒晶剂,将其放入表面活性剂溶液中浸泡润湿使其改性,然后放入水中溶解,以此保证媒晶剂在混凝体系中的均匀分散。所述的表面活性剂为月桂基磺化琥珀酸单酯二钠(DLS);所述表面活性剂溶液的浓度为10wt%。

(2)称取适量硫铝酸盐水泥和铝酸盐水泥,倒入搅拌锅中,低速搅拌(140±5r/min)至二者混合均匀;然后缓慢加入1/2的水,低速搅拌至混合均匀;最后加入剩余的水,继续低速搅拌至混合均匀,得到水泥净浆。

(3)继续高速搅拌(285±10r/min)水泥净浆40s,促进水泥的起始水化速度;转为低速搅拌,缓冲高速搅拌至停机,然后迅速浇注入模,得到试块。

(4)将试块放置于阴凉干燥处进行一次养护24h,拆模后送入养护箱进行二次养护3天,即得到具备负泊松比效应的水泥基复合材料。其中,一次养护时,对试块施加外部应力;所述外部应力施加在试块的上方和两侧,所述外部应力为1.5×10

实施例4:与实施例1不同的是,

具备负泊松比效应的水泥基复合材料,所述水泥基复合材料包括均匀分散于其中的负泊松比结构。所述水泥基复合材料中负泊松比结构的体积比为30%。

所述水泥基复合材料由2.4重量份媒晶剂、100重量份胶凝材料和55重量份水制备得到。所述胶凝材料由等量的硫铝酸盐水泥和铝酸盐水泥组成。所述的媒晶剂为柠檬酸。

如前所述的水泥基复合材料的制备方法,包括以下步骤:

(1)称取适量的媒晶剂,将其放入表面活性剂溶液中浸泡润湿使其改性,然后放入水中溶解,以此保证媒晶剂在混凝体系中的均匀分散。所述的表面活性剂为单月桂基磷酸酯(MAP);所述表面活性剂溶液的浓度为12wt%。

(2)称取适量硫铝酸盐水泥和铝酸盐水泥,倒入搅拌锅中,低速搅拌(140±5r/min)至二者混合均匀;然后缓慢加入12的水,低速搅拌至混合均匀;最后加入剩余的水,继续低速搅拌至混合均匀,得到水泥净浆。

(3)继续高速搅拌(285±10r/min)水泥净浆60s,促进水泥的起始水化速度;转为低速搅拌,缓冲高速搅拌至停机,然后迅速浇注入模,得到试块。

(4)将试块放置于阴凉干燥处进行一次养护28h,拆模后送入养护箱进行二次养护3天,即得到具备负泊松比效应的水泥基复合材料。其中,一次养护时,对试块施加外部应力;所述外部应力施加在试块的上方和两侧,所述外部应力为1.2×10

实施例5:与实施例1不同的是,

具备负泊松比效应的水泥基复合材料,所述水泥基复合材料包括均匀分散于其中的负泊松比结构。所述水泥基复合材料中负泊松比结构的体积比为35%。

所述水泥基复合材料由1.9重量份媒晶剂、100重量份胶凝材料和40重量份水制备得到。所述胶凝材料由等量的硫铝酸盐水泥和铝酸盐水泥组成。所述的媒晶剂为硫酸钠。

如前所述的水泥基复合材料的制备方法,包括以下步骤:

(1)称取适量的媒晶剂,将其放入表面活性剂溶液中浸泡润湿使其改性,然后放入水中溶解,以此保证媒晶剂在混凝体系中的均匀分散。所述的表面活性剂为月桂基磺化琥珀酸单酯二钠(DLS);所述表面活性剂溶液的浓度为15wt%。

(2)称取适量硫铝酸盐水泥和铝酸盐水泥,倒入搅拌锅中,低速搅拌(140±5r/min)至二者混合均匀;然后缓慢加入2/3的水,低速搅拌至混合均匀;最后加入剩余的水,继续低速搅拌至混合均匀,得到水泥净浆。

(3)继续高速搅拌(285±10r/min)水泥净浆80s,促进水泥的起始水化速度;转为低速搅拌,缓冲高速搅拌至停机,然后迅速浇注入模,得到试块。

(4)将试块放置于阴凉干燥处进行一次养护26h,拆模后送入养护箱进行二次养护3-4天,即得到具备负泊松比效应的水泥基复合材料。其中,一次养护时,对试块施加外部应力;所述外部应力施加在试块的上方和两侧,所述外部应力为2×10

实施例6:对实施例1-5制备的水泥基复合材料进行表征

试块制备:采用实施例1-5所述的方法制备规格为40mm×40mm×160mm和40mm×40mm×40mm的水泥净浆试块。同时,制备相同规格的对照组试块,所述对照组试块为硫铝酸盐水泥净浆。其中,规格为40mm×40mm×160mm的试块用于模量测试与强度测试,而规格为40mm×40mm×40mm的试块用于泊松比测试。

强度测试的具体方法:准备规格为40mm×40mm×160mm的试块,依据国家标准《普通混凝土力学性能试验方法标准》GB/T50081-2016,采用力学试验机测量其抗压强度和抗折强度,每组试块测量三次取均值,得到强度的最终结果。

泊松比测试的具体方法:准备规格为40mm×40mm×40mm的试块,采用力学试验机对其加载,在达到其最大强度的60%时停止加载;测量此时净浆试块的横向应变(ε

吸能模量测试的具体方法:准备规格为40mm×40mm×1600mm的试块,利用力学试验机沿轴方向对其进行压缩试验,得到试块的应力-应变(σ-ε)曲线,已知最大应力σ

耗能模量测试的具体方法:准备规格为40mm×40mm×1600mm的试块,利用力学试验机对其进行三点弯曲试验,得到最大力值F

储能模量测试的具体方法:准备规格为40mm×40mm×1600mm的试块,沿轴向对其施加外力,已知试块截面积S、长度L,受力后测出其轴向变形△L,根据公式E=(F/S)/(△L/L),计算得到材料的储能模量。

表1实施例1-5制备的水泥基复合材料和对照组的表征结果

由表1可知,本申请实施例1-5制备的水泥基复合材料中,负泊松比结构的体积比为25%~40%,泊松比值为-0.05~0.05。而对照组的普通水泥材料中没有负泊松比结构,其泊松比值为0.25。由此可知,本申请实施例1-5制备的水泥基复合材料,通过晶体微观形貌设计,大大降低泊松比值。

此外,本申请实施例1-5制备的水泥基复合材料,吸能模量为15.8~17.3GPa,耗能模量为6.8~7.3GPa,储能模量为20.2~22.4GPa;而对照组的普通水泥基材料的吸能模量为12.4GPa,耗能模量为5.3GPa,储能模量为16.1GPa。由此可知,与普通水泥基材料相比,本申请实施例1-5制备的水泥基复合材料的吸能模量增加了23.4%~39.5%,耗能模量增加了28.3%~37.7%,储能模量增加了25.5%~39.1%。这说明,本申请实施例1-5制备的水泥基复合材料抵抗爆炸冲击能量的能力得到了显著的提升。同时,本申请实施例1-5制备的水泥基复合材料的抗压强度为25.1~26.8Mpa,抗折强度为5.1~5.7Mpa;与对照组的普通水泥基材料(抗压强度为19.6MPa,抗折强度为4.1MPa)相比,抗压强度增加了28.1%~34.2%,抗折强度增加了24.4%~39.0%;说明其抵抗静态荷载的能力也得到了显著提升。

综上可知,本申请实施例1-5制备的水泥基复合材料,通过晶体微观形貌设计,使其泊松比值大大降低,直至降为负而具有负泊松比效应;从而使得采用其构筑的建筑物,将大幅提升抵抗并吸收爆炸载荷能量的能力,避免爆炸过程中直接释放爆炸产物对建筑结构及其内部人身财产造成二次伤害,从而实现对建筑结构及其内部人身财产安全最大限度的保护。

- 一种负泊松比水泥基复合材料及其制备方法

- 一种基于负泊松比效应构建的仿生骨复合材料及其制备方法