一种液晶板材手机背板生产线设备

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及手机背板的技术领域,具体涉及一种液晶板材手机背板生产线设备。

背景技术

随着社会的迅速发展,手机作为一种可以在较广范围内使用的便携式电话终端,由于其具有通讯的及时性以及众多附属的功能,其逐渐成为人们日常生活中所不可或缺的一部分。

众所周知,手机背板是指位于手机背面的用于遮盖内部电池的板块,其是手机外壳的必要部分,是手机外观的重要组成部分。现有的手机背板的生产,一般都是包括复合板材以及盖底,在生产的时候需要先在复合板材的一面进行镀膜,然后需要操作人员将镀膜后的复合板材从真空镀膜机内取出,然后从真空镀膜机的车间移动至真空高压机的车间,再手动将复合板材和盖底放置于真空高压机内,然后通过真空高压机将复合板材和盖底压合在一起,目前的生产线设备具有以下缺陷:各个车间内都是摆放着同一工序的设备,而各个车间之间是相互独立的,因此需要操作人员手动将其中板材于不同车间之间进行转移,不但增加了人力成本,而且在人工对板材进行转移的过程中容易出现因误操作而导致板材掉落从而被污染的情况出现;对复合板材仅仅进行镀膜处理后就与盖底压合在一起,使得所生产出来的手机背板的视觉效果单一。

因此,继续一种液晶板材手机背板生产线设备来解决上述问题。

发明内容

本项发明是针对现在的技术不足,提供一种液晶板材手机背板生产线设备。

本发明为实现上述目的所采用的技术方案是:

一种液晶板材手机背板生产线设备,包括用于印刷图案的平面印刷机、用于涂布液晶的液晶涂布机、用于转印的平面转印机、用于镀膜的真空镀膜机、用于将板材压合在一起的真空高压机、用于淋涂强化液的自动强化流水线、用于CNC加工的精雕机以及用于将板材于各种机器之间进行转移的输送装置,所述平面印刷机、所述液晶涂布机、所述平面转印机、所述真空镀膜机、所述真空高压机、所述自动强化流水线以及所述精雕机沿所述输送装置的输送方向依次布置。

作进一步改进,所述真空高压机包括机架、第一驱动装置、第二驱动装置、上压模以及可与所述上压模呈密封连接的下压模,所述第一驱动装置和所述第二驱动装置呈相对立地安装于所述机架上,所述第一驱动装置的输出端与所述上压模连接,所述第二驱动装置的输出端与所述下压模连接。

作进一步改进,所述上压模包括上模、第一吸附板、第一气缸和密封底框,所述第一吸附板设置在所述上模的底部,所述上模的周部均设有若干个所述第一气缸,所述若干个第一气缸的气缸轴朝下并连接有所述密封底框,所述密封底框密封包围所述第一吸附板;所述下压模包括下模、第二吸附板和压簧,所述第二吸附板、和所述压簧均设置在下模上,所述第二吸附板的两侧均设置有所述压簧。

作进一步改进,所述液晶板材手机背板生产线设备还包括用于固定压合后的板材的板材固定座以及用于将输送该板材固定座的可调节夹具,所述自动强化流水线包括输送带以及用于对板材进行淋涂强化液的淋涂装置,所述淋涂装置位于所述输送带的上方,所述输送带上凹陷有供所述板材固定座卡合用的凹陷部。

作进一步改进,所述板材固定座包括底框以及安装于所述底框上的弹性固定板,所述弹性固定板安装于所述底框上,所述弹性固定板至少有四个,四个所述弹性固定板共同形成一个用于夹紧并矫正板材的矫正空间,所述矫正空间的外轮廓呈矩形。

作进一步改进,所述底框包括底板以及由所述底板的侧边向上延伸形成的侧壁,所述底板与所述凹陷部相配合,且所述底板上开设有用于将多余的强化液导走的导流孔,所述弹性固定板安装于所述侧壁上。

作进一步改进,所述弹性固定板包括弹性件以及抵顶板,所述弹性件的一端固定于所述侧壁上,所述弹性件的另一端与所述抵顶板连接,所述抵顶板面对所述矫正空间的一侧凸设有若干凸柱,所述凸柱沿所述板材固定座的高度方向布置。

作进一步改进,所述可调节夹具包括包括基座、旋转装置、蜗杆结构以及夹爪机构,所述旋转装置安装于所述基座的一侧,所述蜗杆结构呈可转动地安装于所述基座的另一侧,所述旋转装置的输出端与所述蜗杆结构连接并驱使所述蜗杆结构转动,所述夹爪机构至少有四个,其中两个所述夹爪机构呈相对立地布置并形成第一方向夹爪组,另外两个所述夹爪机构呈相对立地布置并形成第二方向夹爪组,所述第一方向夹爪组的夹持方向和所述第二方向夹爪组的夹持方向相互垂直,所述夹爪机构包括固定架、连动齿轮、传动杆、夹紧臂以及滑动件,所述固定架安装于所述基座上,所述连动齿轮呈可转动地安装于所述固定架上,且所述连动齿轮与所述蜗杆结构连接并通过所述蜗杆结构实现转动,所述传动杆的第一端呈可转动地安装于所述连动齿轮的偏心位置,所述传动杆的第二端与所述夹紧臂的末端呈可转动地连接并驱使该夹紧臂靠近或远离所述基座,所述夹紧臂位于其首端和末端之间的部位与所述滑动件呈可转动地连接,所述滑动件滑设于所述固定架上并可沿所述固定架的长度方向滑动。

作进一步改进,所述可调节夹具还包括用于对物体进行夹持或抵顶的夹紧组件,所述夹紧组件安装于所述基座上,所述夹紧臂的首端与所述夹紧组件连接并驱使该夹紧组件实现张开或者闭合。

作进一步改进,所述夹紧组件包括外管、内管以及若干夹杆,所述外管的外侧壁开设有外螺纹,所述基座具有用于安装所述外管的中空结构,所述中空结构设置有内螺纹,所述外管和所述中空结构螺纹连接,所述外管套设于所述内管外,所述内管可沿所述外管的长度方向滑动,所述夹杆与所述内管的底部相枢接,所述夹紧臂的首段与所述夹杆的首端和末端之间的部位呈可转动地连接。

本发明的有益效果:本发明的液晶板材手机背板生产线设备,包括用于印刷图案的平面印刷机、用于涂布液晶的液晶涂布机、用于转印的平面转印机、用于镀膜的真空镀膜机、用于将板材压合在一起的真空高压机、用于淋涂强化液的自动强化流水线、用于CNC加工的精雕机以及用于将板材于各种机器之间进行转移的输送装置,平面印刷机、液晶涂布机、平面转印机、真空镀膜机、真空高压机、自动强化流水线以及精雕机沿输送装置的输送方向依次布置。本发明通过以上结构实现了对板材依次进行印刷图案、涂布液晶、转印、镀膜、压合、淋涂强化液以及CNC加工的步骤,实现了对手机背板加工的过程基本全自动化,降低了生产所需的人力成本,且所生产出来的手机背板具有高强度的优点。

下面结合附图与具体实施方式,对本发明进一步说明。

附图说明

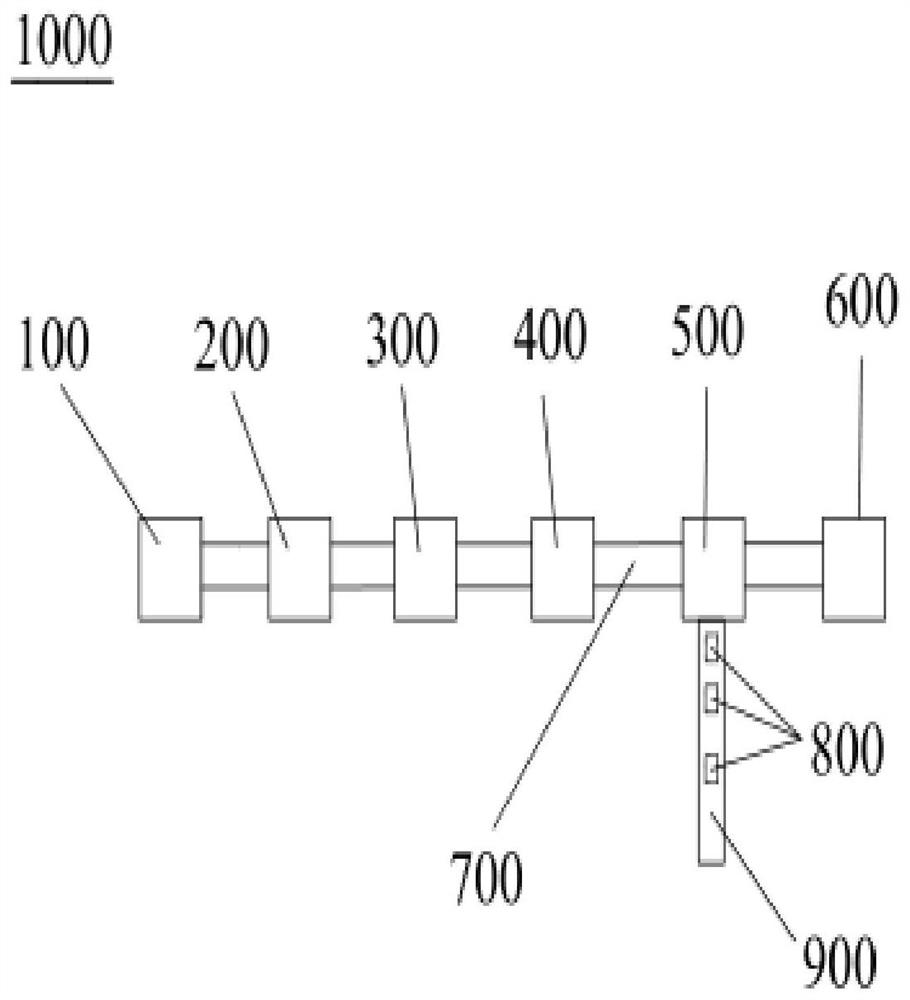

图1为本发明的液晶板材手机背板生产线设备的整体结构示意图;

图2为本发明的真空高压机的整体结构示意图;

图3为本发明的上压模的整体结构示意图;

图4为本发明的下压模的整体结构示意图;

图5为本发明的自动强化流水线的整体结构示意图;

图6为本发明的板材固定座的整体结构示意图;

图7为本发明的可调节夹具拆除前后两个夹爪机构后的整体结构示意图;

图8为本发明的输送装置的部分结构示意图;

图9为本发明的夹持座的结构示意图;

图10为本发明的拆除座体和夹持组件后的结构示意图;

图11为本发明的第二连杆的结构示意图;

图12为本发明的第二转动轮的结构示意图。

具体实施方式

以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

请参考图1至图12,本发明的液晶板材手机背板生产线设备1000,包括用于印刷图案的平面印刷机100、用于涂布液晶的液晶涂布机200、用于转印的平面转印机300、用于镀膜的真空镀膜机400、用于将板材压合在一起的真空高压机500、用于淋涂强化液的自动强化流水线600、用于CNC加工的精雕机以及用于将板材于各种机器之间进行转移的输送装置700,平面印刷机100、液晶涂布机200、平面转印机300、真空镀膜机400、真空高压机500、自动强化流水线600以及精雕机沿输送装置700的输送方向依次布置。

请参考图2至图4,真空高压机500包括机架510、第一驱动装置520、第二驱动装置530、上压模540以及可与上压模540呈密封连接的下压模550,第一驱动装置520和第二驱动装置530呈相对立地安装于机架510上,第一驱动装置520的输出端与上压模540连接,第二驱动装置530的输出端与下压模550连接。较优的是,上压模540包括上模541、第一吸附板542、第一气缸543和密封底框544,第一吸附板542设置在上模541的底部,上模541的周部均设有若干个第一气缸543,若干个第一气缸543的气缸轴朝下并连接有密封底框544,密封底框544密封包围第一吸附板542;下压模550包括下模551、第二吸附板552和压簧553,第二吸附板552、和压簧553均设置在下模551上,第二吸附板552的两侧均设置有压簧553。当下压模550上升与上压模540结合时,会首先与密封底框544接触,使密封底框544内形成一密闭空间,接着下压模550继续上升与第一吸附板542接触,完成高压压合,并从第一吸附板542上接料,第二吸附板552接到料后下降复位,密封底框544的设计可保证压合时板内无气流产生,保证压合质量。

请参考图5和图6,液晶板材手机背板生产线设备1000还包括用于固定压合后的板材的板材固定座800以及用于将输送该板材固定座800的可调节夹具900,自动强化流水线600包括输送带610以及用于对板材进行淋涂强化液的淋涂装置620,淋涂装置620位于输送带610的上方,输送带610上凹陷有供板材固定座800卡合用的凹陷部611。具体地,板材固定座800包括底框810以及安装于底框810上的弹性固定板820,弹性固定板820安装于底框810上,弹性固定板820至少有四个,四个弹性固定板820共同形成一个用于夹紧并矫正板材的矫正空间800a,矫正空间800a的外轮廓呈矩形;因此在实际使用时可以通过四个弹性固定板820将放置于矫正空间800a内的板材夹持并矫正。更具体地,底框810包括底板811以及由底板811的侧边向上延伸形成的侧壁812,底板811与凹陷部611相配合,且底板811上开设有用于将多余的强化液导走的导流孔811a,弹性固定板820安装于侧壁812上。另,弹性固定板820包括第一弹性件821以及抵顶板822,第一弹性件821的一端固定于侧壁812上,第一弹性件821的另一端与抵顶板822连接,抵顶板822面对矫正空间800a的一侧凸设有若干凸柱8221,凸柱8221沿板材固定座800的高度方向布置;因此在实际使用时,可以通过凸柱8221的设计实现了抵顶板822材已经将板材边缘多余的强化液导流走的目的,还可以通过导流孔811a将底板811上多余的强化液导流走。

请参考图7,可调节夹具900包括包括基座910、旋转装置920、蜗杆结构930以及夹爪机构940,旋转装置920安装于基座910的一侧,蜗杆结构930呈可转动地安装于基座910的另一侧,旋转装置920的输出端与蜗杆结构930连接并驱使蜗杆结构930转动,夹爪机构940至少有四个,其中两个夹爪机构940呈相对立地布置并形成第一方向夹爪组,另外两个夹爪机构940呈相对立地布置并形成第二方向夹爪组,第一方向夹爪组的夹持方向和第二方向夹爪组的夹持方向相互垂直,夹爪机构940包括固定架941、连动齿轮942、传动杆943、夹紧臂944以及滑动件945,固定架941安装于基座910上,连动齿轮942呈可转动地安装于固定架941上,且连动齿轮942与蜗杆结构930连接并通过蜗杆结构930实现转动,传动杆943的第一端呈可转动地安装于连动齿轮942的偏心位置,传动杆943的第二端与夹紧臂944的末端呈可转动地连接并驱使该夹紧臂944靠近或远离基座910,夹紧臂944位于其首端和末端之间的部位与滑动件945呈可转动地连接,滑动件945滑设于固定架941上并可沿固定架941的长度方向滑动;具体地,可调节夹具900还包括用于对物体进行夹持或抵顶的夹紧组件950,夹紧组件950安装于基座910上,夹紧臂944的首端与夹紧组件950连接并驱使该夹紧组件950实现张开或者闭合。更具体地,夹紧组件950包括外管951、内管952以及若干夹杆953,外管951的外侧壁812开设有外螺纹,基座910具有用于安装外管951的中空结构910a,中空结构910a设置有内螺纹,外管951和中空结构910a螺纹连接,外管951套设于内管952外,内管952可沿外管951的长度方向滑动,夹杆953与内管952的底部相枢接,夹紧臂944的首段与夹杆953的首端和末端之间的部位呈可转动地连接。因此在实际使用时可以通过夹杆953先将板材固定座800夹持并放置于凹陷部611上,然后通过四个夹杆953分别将四个抵顶板822朝远离矫正空间800a的方向抵顶,以便于让板材完全掉落至矫正空间800a内,然后夹杆953离开抵顶板822,此时抵顶板822在第一弹性件821的作用下自动复位并实现对矫正空间800a内的板材进行夹持以及矫正。举例而言,夹杆953的数量为四个。值得注意的是,为了更好地显示可调节夹具900的结构,图7所示为拆除前后两个夹爪机构940后的可调节夹具900的结构示意图,完整的可调节夹具900为前后左右四个方位均设置有一个夹爪机构940。

请继续参考图8至图12,本发明的输送装置700包括吊挂于生产车间的吊架710、传动链720、传动轮730、夹持座740以及驱动组件750,传动轮730至少有两个,两个传动轮730呈可转动地安装于吊架710上,传动链720套设于传动轮730上,传动轮730沿其径向凸设有用于与传动链720相卡合的卡齿731,驱动组件750安装于吊架710上,且驱动组件750的输出端至少与一个传动轮730连接并驱使该传动轮730转动,夹持座740呈可滑动地安装于吊架710上,且夹持座740与传动链720相连接。夹持座740包括座体741、夹持组件742、转动轮组件743、转动辊组件744以及滑动轮745,滑动轮745至少有两个,滑动轮745呈可转动地安装于转动辊组件744的一端之两侧并在该转动辊组件744的驱使下共同夹持或者松开吊架710的轨道,转动轮组件743和转动辊组件744均呈可转动地安装于座体741上,夹持组件742与转动轮连接并通过驱使转动轮组件743转动从而带动转动辊组件744转动。其中,转动辊组件744包括辊体7441、第一连杆7442、第二连杆7443、第二弹性件7444以及顶扣件7445,辊体7441沿座体741的高度方向布置,辊体7441的底部设置有第一外齿牙7441a,第一连杆7442至少有两个,第一连杆7442呈相对立地布置于辊体7441的顶部的两侧并与该辊体7441铰接,第二连杆7443的一端与第一连杆7442铰接,第二连杆7443的另一端呈可转动地安装有滑动轮745,第二连杆7443的底部凹陷有容置空间7443a,第二弹性件7444安装于容置空间7443a内并将顶扣件7445始终朝远离第二连杆7443的方向抵顶,座体741的顶面开设有供顶扣件7445凸出并卡合以用于保持滑动轮745呈夹紧状态的卡孔741a。转动轮组件743包括第一转动轮7431、第二转动轮7432、第三弹性件7433以及定位杆7434,第一转动轮7431呈可转动地安装于座体741内,定位杆7434固定于第一转动轮7431的顶面,第二转动轮7432上开设有供定位杆7434穿置用的穿置孔7432a以及供夹持组件742的一端深入并卡合用的卡合槽7432b,第三弹性件7433套设于定位杆7434外并位于第一转动轮7431和第二转动轮7432之间以用于将第二转动轮7432始终朝远离第一转动轮7431的方向抵顶,第二转动轮7432的外侧设置有与第一外齿牙7441a相匹配的第二外齿牙7432c,且辊体7441的底面与第一转动轮7431的顶面位于同一水平面上。故在实际使用时,先将夹持组件742的一端与卡合槽7432b卡合连接,然后向下拖动第二转动轮7432,使得第二转动轮7432的第二外齿牙7432c与辊体7441的第一外齿牙7441a相啮合,然后转动第二转动轮7432从而带动辊体7441转动,进而实现了于第二连杆7443上的两个相对布置的滑动轮745相互靠近,并通过顶扣件7445保持呈夹紧状态的滑动轮745,从而实现了夹持座740与吊架710的轨道的夹持。

本发明的有益效果:本发明的液晶板材手机背板生产线设备1000,包括用于印刷图案的平面印刷机100、用于涂布液晶的液晶涂布机200、用于转印的平面转印机300、用于镀膜的真空镀膜机400、用于将板材压合在一起的真空高压机500、用于淋涂强化液的自动强化流水线600、用于CNC加工的精雕机以及用于将板材于各种机器之间进行转移的输送装置700,平面印刷机100、液晶涂布机200、平面转印机300、真空镀膜机400、真空高压机500、自动强化流水线600以及精雕机沿输送装置700的输送方向依次布置。本发明通过以上结构实现了对板材依次进行印刷图案、涂布液晶、转印、镀膜、压合、淋涂强化液以及CNC加工的步骤,实现了对手机背板加工的过程基本全自动化,降低了生产所需的人力成本,且所生产出来的手机背板具有高强度的优点。

本发明并不限于上述实施方式,采用与本发明上述实施例相同或近似结构、装置、工艺或方法,而得到的其他用于液晶板材手机背板生产线设备,均在本发明的保护范围之内。

- 一种液晶板材手机背板生产线设备

- 一种双板材叠层手机背板生产线设备