锻件残余毛边与模具配合的模锻定位结构

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于荒坯或锻件成形定位领域,具体的是锻件残余毛边与模具配合的模锻定位结构及定位方法。

背景技术

目前常用的锻件定位方式有如下两种:

第一种方式,采用下模的型腔进行定位,要求型腔较深,依靠典型特征的匹配作为定位特征。当深型腔作为下模时,在锻造过程氧化皮、润滑液容易在最低位置堆积,清理不干净导致锻件充填不满、氧化坑严重,可能导致锻件报废。且该定位方式对于下模是平板模或者下模型腔较浅的模具,无法采用型腔进行定位。

第二种方式,采用印记(刻画、机加)或专用工装定位,依靠目测或抵靠定位,该方法定位精度较差、工装容易变形,工装装卸过程耗费锻造时间。

发明内容

本发明的目的是为了解决传统锻件定位方法导致锻件出现的质量问题,提供一种锻件残余毛边与模具配合的模锻定位结构,保证锻件质量、提高生产效率。

本发明采用的技术方案是:锻件残余毛边与模具配合的模锻定位结构,包括上模、下模和坯料,所述下模为平板模或者浅型腔模,在下模的分模面上设置有凸出的定位凸台,所述定位凸台位于型腔区的外周;在坯料外周的残余毛边上设置有向内凹陷的与定位凸台适配的定位凹槽;在上模的分模面上与定位凸台对应处设置有向内凹陷的容定位凸台插入的避让凹腔;合模时,定位凸台卡入定位凹槽内,且定位凸台插入避让凹腔内。

进一步的,定位凸台、定位凹槽以及避让凹腔的形状匹配。

进一步的,所述定位凸台和避让凹腔的横截面呈圆形、椭圆形或者方形。

进一步的,所述定位凹槽与定位凸台之间间隙配合。

进一步的,定位凹槽与定位凸台之间的配合间隙为1~3mm。

进一步的,沿坯料横向,在坯料的两侧分别设置有定位凹槽;其中一侧为左侧,另一侧为右侧;坯料右侧至少设置有2个沿坯料纵向间隔分布的定位凹槽。

进一步的,沿坯料纵向,坯料一端为前端,另一端为后端;坯料右侧的定位凹槽包括位于前端的前端定位凹槽和位于后端的后端定位凹槽;左侧的定位凹槽包括沿坯料纵向位于中部的中部定位凹槽;沿坯料纵向,左侧的中部定位凹槽位于前端定位凹槽和后端定位凹槽之间。

进一步的,定位凸台到坯料本体之间的距离大于或者等于15mm。

本发明的有益效果是:本发明,通过坯料的残余毛边上的定位凹槽与下模上的定位凸台配合,相互限位,从而将坯料的相对位置锁定到下模上,实现了坯料的定位。与将型腔较深的上模作为定位模具相比,型腔的清理更容易,规避了型腔清理不干净或者润滑液聚集导致的质量问题。且无需专用定位工装的投入,节约了定位的时间,利于提高生产效率,同时也规避了目测等精度低的问题,使得同型号的产品的互换性好。且该结构简单。

附图说明

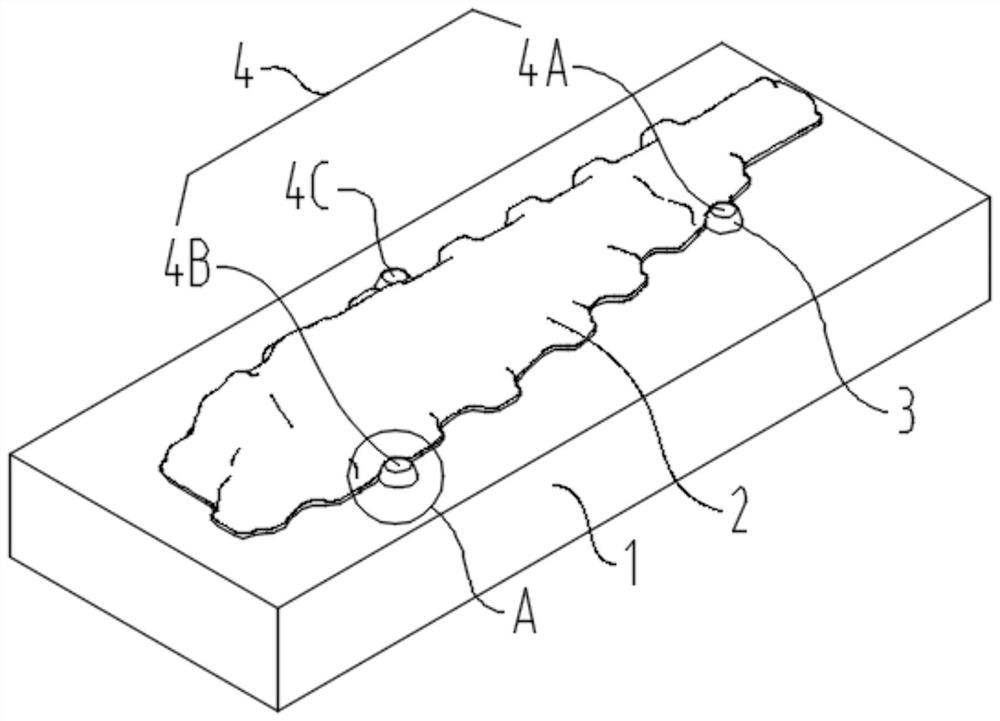

图1为本发明下模与锻件配合结构示意图;

图2为图1的A处局部放大图;

图3为下模与上模配合的局部剖视图。

图中,下模1、坯料2、定位凸台3、定位凹槽4、前端定位凹槽4A、后端定位凹槽4B、中部定位凹槽4C、上模5、避让凹腔6、内侧壁6A。

具体实施方式

下面结合附图对本发明做进一步的说明如下:

锻件残余毛边与模具配合的模锻定位结构,如图1、图2和图3所示,包括上模5、下模1和坯料2,所述下模1为平板模或者浅型腔模,在下模1的分模面上设置有凸出的定位凸台3,所述定位凸台3位于型腔区的外周;在坯料2外周的残余毛边上设置有向内凹陷的与定位凸台3适配的定位凹槽4;在上模5的分模面上与定位凸台3对应处设置有向内凹陷的容定位凸台3插入的避让凹腔6;合模时,定位凸台3卡入定位凹槽4内,且定位凸台3插入避让凹腔6内。

本发明,下模1为平板模或者下模1的型腔较浅时,通过型腔无法对坯料2进行良好的定位。这类下模1的型腔区是指模锻过程中,下模1分模面处放置坯料2的区域。定位凸台3位于型腔区的外周,保证了模锻之前,定位凸台3不会干扰坯料2放置于下模1的型腔区。

坯料2可以为荒坯,也可以为中间坯等。常规的残余毛边是指设计拔模后的锻件在分模面上的最大轮廓与实际去除飞边后轮廓的距离。本发明的残余毛边要延伸到定位凸台3,与定位凸台3匹配,故本发明的残余毛边略大于常规的残余毛边。

避让凹腔6的设置,则避免了定位凸台3与上模5发生干涉。

通过坯料2的残余毛边上的定位凹槽4与下模1上的定位凸台3配合,相互限位,从而将坯料2的相对位置锁定到下模1上,实现了坯料2的定位。与采用型腔较深的下模作为定位模具相比,型腔的清理更容易,规避了型腔清理不干净或者润滑液聚集导致的质量问题。且无需专用定位工装的投入,节约了定位的时间,利于提高生产效率,同时也规避了目测等精度低的问题,使得同型号的产品的互换性好。且该结构简单。

为了保证定位的可靠以及加工的便捷性,优选的,定位凸台3、定位凹槽4以及避让凹腔6的形状匹配。

所述定位凸台3和避让凹腔6的横截面呈圆形、椭圆形或者方形。

为了便于坯料2安装,优选的,所述定位凹槽4与定位凸台3之间间隙配合。

若间隙较大,定位后的精度差,间隙较小,不利于坯料2安装,为了兼顾精度与安装的容易性,优选的,定位凹槽4与定位凸台3之间的配合间隙为1~3mm。

若仅其中一侧设置定位凹槽4与定位凸台3进行定位,定位效果不佳,工作过程中坯料2易发生移位,为了避免该问题,优选的,沿坯料2横向,在坯料2的两侧分别设置有定位凹槽4;其中一侧为左侧,另一侧为右侧;坯料2右侧至少设置有2个沿坯料2纵向间隔分布的定位凹槽4。即,坯料2右侧可以有2个甚至更多个定位凹槽4;坯料的左侧可以有1个甚至更多个定位凹槽4。

为了进一步确保对坯料2进行有效定位,保证定位稳定可靠,优选的,沿坯料2纵向,坯料2一端为前端,另一端为后端;坯料2右侧的定位凹槽4包括位于前端的前端定位凹槽4A和位于后端的后端定位凹槽4B;左侧的定位凹槽4包括沿坯料2纵向位于中部的中部定位凹槽4C;沿坯料2纵向,左侧的中部定位凹槽4C位于前端定位凹槽4A和后端定位凹槽4B之间。

若定位凸台3到坯料2本体的距离过小,即残余毛边的宽度过小,会导致避让凹腔6内侧壁6A的壁厚过小,锻造时向外的作用力容易导致凹腔6的内侧壁处发生塌陷,为了避免该问题,优选的,定位凸台3到坯料2本体之间的距离大于或者等于15mm。该设置,保证了上模5避让凹腔6内侧壁6A具有一定厚度。

其中,坯料2本体是指坯料2除开残余毛边之外的部分。如图3所示,避让凹腔6内侧壁6A是指避让凹腔6靠近上模5型腔一侧的侧壁。

该锻件残余毛边与模具配合的模锻定位结构可以通过以下方式获得:

1)采用增材制造技术或螺栓连接,在平板或浅型腔下模设计位置获得定位凸台3;

2)对前一道工序锻件进行自动化水切或火焰切割去除毛边,同时获得锻件毛边上的定位凹槽4C,定位凹槽4C与定位凸台3间形状位置对应匹配,留有一定间隙以便于配合;

3)对上模对应位置进行机械加工,获得与定位凸台3匹配的避让凹腔6。

4)可对定位结构进行机械加工,使各部分尺寸到位,保证定位精度。

- 一种用于模锻镁合金模锻件的带止裂槽的毛边结构的模具

- 一种制造模锻件并消除残余应力的方法及模具