多介质分集流结构、扁管换热器及其加工方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于热交换领域,特别涉及一种多介质分集流结构、扁管换热器及其加工方法。

背景技术

多介质扁管换热器在汽车热管理、计算机设备散热、建筑空调热泵、化工、医疗等多领域,具有重要的应用价值;现有技术的的多介质换热器,如中国专利CN103837025B采用在集流管内置隔板的方法,实现两组平行流扁管的分集流,因集流管与内置隔板是一体结构,同时过炉焊接时,内置隔板的扁管焊缝处的钎焊温度难以控制,串流现象严重,良品率极低;中国专利CN204666000U采用双集流管结构,虽然在一定程度上能满足钎焊温度控制要求,但焊缝成倍增加、良品率依然很低,双面开孔的集流管难以实现冲压加工,换热器装配工艺要求高,批量生产难度较大;中国专利CN204666001U采用扁管端部弯曲的方法,实现两组平行流扁管的分集流,提高了钎焊的良品率,但由于扁管弯曲加工难度加大,且弯曲后构成的换热器厚度大、漏风严重、有效换热面积大幅度减小,换热能效低;简单可靠的分集流器结构设计是本领域需要的关键技术。

发明内容

本发明目的是公开一种多介质分集流结构,改进现有多介质分集流结构设计,满足冲压、钎焊生产要求,简单实现多种介质的分、集流。

本发明另一目的是公开一种扁管换热器,低成本实现在一台换热器内,完成多种介质间的高效换热。

本发明第三目的是公开一种扁管换热器加工方法,降低批量生产难度、提高良品率。

为实现上述目的,本发明提供以下技术方案:

本发明公开一种多介质分集流结构,包括第一分集管、第二流体室、主板;主板设有若干平行排列的第一扁管过孔,第一分集管设有与第一扁管过孔位置同轴对应、数量相等的第一扁管插孔;第二流体室与主板组合后构成用于第二流体分集流的封闭腔体结构,第一分集管位于该封闭腔体结构中与主板平行保持间距。

进一步的,还包括第三流体室,第三流体室位于所述主板另一侧与第一分集管平行相对,第三流体室设有交替排列的第一扁管穿插孔、第二扁管插接孔,第一扁管穿插孔与所述第一扁管过孔位置同轴对应、数量相等,第三流体室与主板组合后构成用于第三流体分集流的封闭腔体结构。

进一步的,沿所述主板长度方向,主板还设有与第一扁管过孔交替排列的第二扁管插孔。

进一步的,每个所述第一扁管过孔与相邻的一个所述第二扁管插孔间距为零,在所述主板上形成若干个双扁管插孔组;或每个所述第一扁管过孔与相邻的两个所述第二扁管插孔间距均为零,在所述主板上形成一个多扁管叠合孔。

进一步的,还包括第三分集管,所述主板还设有与所述第一扁管过孔厚度相同、数量相等的第三扁管过孔,每个第一扁管过孔与一个第三扁管过孔沿扁管孔宽度方向并列;第三分集管设有与第三扁管过孔位置同轴对应、数量相等的第三扁管插孔,第三分集管位于所述第二流体室、主板组合后构成用于第二流体分集流的封闭结构中,与主板平行保持间距。

本发明还公开一种扁管换热器,包括分集流器、第一扁管,分集流器是权利要求1所述多介质分集流结构;第一扁管包括流道间隔排列的第一流道组、第二流道组,第一流道组流道口、第二流道组流道口设置在第一扁管端部的换热表面上,第二流道组流道口位于第一流道组流道口内侧;所述第一扁管端部穿过所述第一扁管过孔、第一扁管插孔插入第一分集管内腔中,第一流道组流道口位于第一分集管内腔中,第一流道组与第一分集管连通构成第一换热通道;第二流道组流道口位于所述第一分集管与主板的间距中,第二流道组与所述用于第二流体分集流的封闭腔体连通构成第二换热通道。

本发明还公开另一种扁管换热器,包括分集流器、第一扁管、第二扁管,分集流器是前述第2种多介质分集流结构;第一扁管包括流道间隔排列的第一流道组、第二流道组,第一流道组流道口、第二流道组流道口设置在第一扁管端部的换热表面上,第二流道组流道口位于第一流道组流道口内侧;所述第一扁管端部穿过所述第一扁管穿插孔、第一扁管过孔、第一扁管插孔插入第一分集管内腔中,第一流道组流道口位于第一分集管内腔中,第一扁管的第一流道组与第一分集管连通构成第一换热通道;第二流道组流道口位于所述第一分集管与主板的间距中,第二流道组与所述用于第二流体分集流的封闭腔体连通构成第二换热通道;所述第二扁管端部穿过第二扁管插接孔,第二扁管流道口位于第三流体室内腔中,第二扁管的流道与用于第三流体分集流的封闭腔体连通构成第三换热通道。

本发明还公开另一种扁管换热器,包括分集流器、第一扁管、第二扁管,分集流器是是前述第二种第3或第4种多介质分集流结构,第一扁管、第二扁管两端的端面上设有流道口;所述第一扁管端部穿过所述第一扁管过孔、第一扁管插孔,插入第一分集管内腔中,第一扁管的流道与第一分集管连通构成第一换热通道;第二扁管端部插入所述第二扁管插孔,第二扁管端面上的流道口位于所述第一分集管与主板的间距中,第二扁管的流道经该间距与所述第二流体室连通构成第二换热通道。

本发明还公开另一种扁管换热器,包括分集流器、第一扁管、第二扁管、第三扁管,分集流器是前述第5种多介质分集流结构,第一扁管、第二扁管、第三扁管两端的端面上设有流道口;第一扁管端部穿过所述第一扁管过孔、第一扁管插孔,插入第一分集管内腔中,第一扁管的流道与第一分集管连通构成第一换热通道;第二扁管端部插入所述第二扁管插孔,第二扁管端面上的流道口位于所述第一分集管与主板的间距中,第二扁管的流道与所述用于第二流体分集流的封闭腔体连通构成第二换热通道;第三扁管端部穿过所述第三扁管过孔、第三扁管插孔,插入第三分集管内腔中,第三扁管的流道与第三分集管连通构成第三换热通道。

本发明还公开一种扁管换热器加工方法,用于前任一项所述扁管换热器的装配焊接,至少包括两个步骤:S1.所述第一分集管、第一扁管与主板采用炉焊工艺一次焊接密封;S2.第二流体室与主板采用二次焊接或压接工艺密封。

基于上述技术方案,本发明的一种多介质分集流结构,将第一分集管设置于第二流体室、主板组合构成的封闭腔体结构中,第一分集管与主板平行保持间距,第一分集管的第一扁管插孔与主板的第一扁管过孔位置同轴对应、数量相等的结构设计,独立的第一分集管、第二流体室、主板三个部件便于采用冲压、注塑或铸铝等工艺加工成形,一致性好,简单实现多介质分集流功能的一体化集成。

本发明一种扁管换热器,采用前述的多介质分集流结构,一台换热器内完成多种介质间的高效换热,密封可靠、成本低。

本发明一种扁管换热器加工方法,采用两步法完成扁管换热器的焊接组装,保证了钎焊过程中焊缝温度均匀控制,方便检漏、工艺简单、良品率高。

附图说明

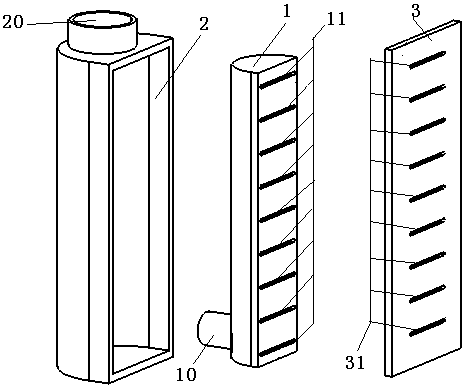

图1为本发明公开的一种多介质分集流结构实施例1示意图;

图2为本发明公开的一种多介质分集流结构实施例2示意图;

图3为本发明公开的一种多介质分集流结构实施例3示意图;

图4为本发明公开的一种多介质分集流结构实施例4示意图;

图5为本发明公开的一种多介质分集流结构实施例5为本发明公开的一种多介质分集流结构实施例5示意图;

图6为本发明公开的一种扁管换热器实施例6主体结构示意图;

图7为本发明公开的一种扁管换热器实施例6局部A内部结构图之一;

图8为本发明公开的一种扁管换热器实施例6局部A内部结构图之二;

图9为本发明公开的一种扁管换热器实施例6剖面结构示意图;

图10为本发明公开的一种扁管换热器实施例7剖面结构示意图;

图11为本发明公开的一种扁管换热器实施例8主体结构示意图;

图12为本发明公开的一种扁管换热器实施例8结构分解示意图;

图13为本发明公开的一种扁管换热器实施例8局部B结构图;

图14为本发明公开的一种扁管换热器实施例8局部结构图;

图15为本发明公开的一种扁管换热器实施例9局部结构图。

附图中: 1、第一分集管;10、第一流体接口; 11、第一扁管插孔;2、第二流体室;20、第二流体接口; 3、主板;31、第一扁管过孔;32、第二扁管插孔;33、第三扁管穿插过孔;4、翅片; 5、第一扁管;51、第一流道组流道口; 52、第二流道组流道口; 6、第二扁管;60、第二扁管流道口; 7、第三流体室;70、第三接口;71、第一扁管穿插孔;72、第二扁管插接孔;8、第三分集管;80、第三流体接口; 81、第三扁管插孔;9、第三扁管。

具体实施方式

下面结合本发明实施例附图,对实施例技术方案作进一步描述:

本发明提供的一种多介质分集流结构实施例1,如附图1所示:包括第一分集管1、第二流体室2、主板3;主板3设有若干平行排列的第一扁管过孔31,第一分集管1设有与第一扁管过孔31位置同轴对应、数量相等的第一扁管插孔11;第二流体室2与主板3组合后构成用于第二流体分集流的封闭腔体结构,第一分集管1位于该封闭腔体结构中与主板3平行保持间距;第一分集管1具有的的第一流体接口10从第二流体室2的侧壁穿出,第二流体室2的端部具有第二流体接口20。

本实施例1中,第二流体室、第一分集管、主板组合构成的多介质分集流结构,具有两个流体通道分别是:第一流体接口10经第一分集管1内腔到多个第一扁管插孔11的分集流,第二流体接口20经第二流体室2到第一分集管1与主板3间距中的分集流。

本发明提供的一种多介质分集流结构实施例2,如附图2所示:包括第一分集管1、第二流体室2、主板3、第三流体室7;主板3上设有若干平行排列的第一扁管过孔31,第一分集管1设有与第一扁管过孔31位置同轴对应、数量相等的第一扁管插孔11;第二流体室2与主板3组合后可构成用于第二流体分集流的封闭腔体结构,第一分集管1位于该封闭腔体结构中与主板3平行保持间距;第三流体室7位于所述主板3另一侧与第一分集管1平行相对,第三流体室7上设有交替排列的第一扁管穿插孔71、第二扁管插接孔72,第一扁管穿插孔71与所述第一扁管过孔31位置同轴对应、数量相等,第三流体室7与主板3组合后可构成用于第三流体分集流的封闭腔体结构;第一分集管1具有的第一流体接口10从第二流体室2的侧壁穿出,第二流体室2的端部具有第二流体接口20,第三流体室7的端部具有第三接口70。

本实施例2中,第二流体室2、第一分集管1、主板3、第三流体室7组合构成多介质分集流结构,具有三个流体通道分别是:第一流体接口10经第一分集管1内腔到多个第一扁管插孔11的分集流,第二流体接口20经第二流体室2内腔到第一分集管1与主板3间距中的分集流,第三接口70经第三流体室7内腔到多个第二扁管插接孔72的分集流。

本发明提供的一种多介质分集流结构实施例3,如附图3所示:包括第一分集管1、第二流体室2、主板3;主板3上设有若干平行交替排列的第一扁管过孔31、第二扁管插孔32,第一分集管1设有与第一扁管过孔31位置同轴对应、数量相等的第一扁管插孔11;第二流体室2与主板3组合后可构成用于第二流体分集流的封闭腔体结构,第一分集管1位于该封闭腔体结构中与主板3平行保持间距;第一分集管1具有的第一流体接口10从第二流体室2的侧壁穿出,第二流体室2的端部具有第二流体接口20。

本实施例3中,第二流体室2、第一分集管1、主板3组合构成多介质分集流结构,具有两个流体通道分别是:第一流体接口10经第一分集管1内腔到多个第一扁管插孔11的分集流,第二流体接口20经第二流体室2内腔到多个第二扁管插孔32的分集流。

本发明提供的一种多介质分集流结构实施例4,如附图4所示,本实施例4与前述实施例3结构基本相同,其不同之处在于:本实施例4中的每个第一扁管过孔31与相邻的两个第二扁管插孔32间距均为零,在主板3上形成一个多扁管叠合孔。

本发明提供的一种多介质分集流结构实施例5,如附图5所示,本实施例5与前述实施例3结构基本相同,其不同之处在于:本实施例5还包括第三分集管8,所述主板3还设有与所述第一扁管过孔31厚度相同、数量相等的第三扁管过孔33,每个第一扁管过孔31与一个第三扁管过孔33沿扁管宽度方向并列;第三分集管8设有与第三扁管过孔33位置同轴对应、数量相等的第三扁管插孔81,第三分集管8位于所述第二流体室2、主板3组合后构成的封闭结构中,与主板3平行保持间距,第三分集管8具有的第三流体接口80从第二流体室2的侧壁穿出。

本实施例5中,第二流体室2、第一分集管1及第三分集管8、主板3组合构成多介质分集流结构,具有三个流体通道分别是:第一流体接口10经第一分集管1内腔到多个第一扁管插孔11的分集流,第二流体接口20经第二流体室2内腔到多个第二扁管插孔32的分集流,第三流体接口80经第三分集管8内腔到多个第三扁管插孔81的分集流。

本发明所述实施例1、2、3、4、5中任一项所述间距,均以多介质分集流器焊接组装过程中,方便漏点检视同时兼顾流经该间距处的流体流阻设计,一般地该间距尺寸按不小于1MM设计。

本发明提供的一种扁管换热器实施例6,如附图1、6、7、8、9所示:包括左右两个分集流器、多层第一扁管5,左右两个分集流器是前一种多介质分集流结构实施例1所述多介质分集流结构;第一扁管5包括流道间隔排列的第一流道组、第二流道组,第一流道组流道口51、第二流道组流道口52设置在第一扁管5端部的换热表面上,第二流道组流道口52位于第一流道组流道口51内侧;第一扁管5两端部穿过所述第一扁管过孔31、第一扁管插孔11分别插入左右两个分集流器第一分集管1内腔中,第一流道组流道口51位于第一分集管1内腔中,第一扁管5的第一流道组与左右两个分集流器的第一分集管1连通构成第一换热通道;第二流道组流道口52位于第一分集管1与主板3的间距中,第一扁管5的第二流道组经该间距与左右两个分集流器的第二流体室2连通构成第二换热通道。

本实施例6中,第一换热通道与第二换热通道在第一扁管5内部通过流道间壁换热的同时,还可分别与第一扁管5外部的介质通过第一扁管5的外换热表面换热, 本实施例6利用流道口设在换热表面上的单扁管构成三介质换热器结构。

本实施例6中,多层第一扁管5间还设有翅片4,进一步增强了第一扁管5内两个换热通道与第一扁管5外部介质的换热效率。

本发明提供的一种扁管换热器实施例7,如附图2、10所示:包括左右两个分集流器、多层第一扁管5,左右两个分集流器是前一种多介质分集流结构实施例2所述多介质分集流结构;本实施例7是前述实施例6的功能扩展型结构,其不同之处在于:本实施例7增设了多层第二扁管6,第二扁管6两端部穿过左右两个分集流器第三流体室7第二扁管插接孔72,第二扁管流道口60位于第三流体室7内腔中,第二扁管6的流道与左右两个第三流体室7连通构成第三换热通道。

本实施例7中,第一扁管5与第二扁管6交替排列,第一换热通道与第二换热通道在第一扁管5内部通过流道间壁换热的同时,还可分别与第一扁管5外部的介质通过第一扁管5的外换热表面换热,第二扁管6通过换热表面与外部介质换热, 本实施例7利用双扁管构成四介质换热器结构。

本实施例7的一个优选结构是:第一扁管5的一个换热表面与相邻第二扁管6一个换热表面直接贴合,第一扁管5的另一个换热表面与相邻第二扁管6一个换热表面间设置翅片, 该优选结构可利用双扁管成组方式,构成更高效的四介质换热器结构。 本实施例7的另一个优选结构是:第一扁管5的两个换热表面分别与相邻第二扁管6一个换热表面直接贴合,该优选结构可利用多扁管贴合方式,构成承压能力高、换热强度大、低成本的类板式三介质换热器结构。

本发明提供的一种扁管换热器实施例8,如附图3、4、11、12、13、14所示:包括左右两个分集流器、多层第一扁管5、多层第二扁管6,所述分集流器是前一种多介质分集流结构实施例3所述多介质分集流结构;第一扁管5、第二扁管6两端的端面上设有流道口;所述第一扁管5端部穿过所述第一扁管过孔31、第一扁管插孔11,插入第一分集管1内腔中,第一扁管5的流道与左右两个分集流器的第一分集管1连通构成第一换热通道;第二扁管6端部插入所述第二扁管插孔32,第二扁管6端面上的流道口位于所述第一分集管1与主板3的间距中,第二扁管6的流道经该间距与左右两个分集流器的第二流体室2连通构成第二换热通道。

本实施例8中,第一扁管5与第二扁管6交替排列,分别与外部介质通过换热表面间壁换热, 本实施例8利用双扁管构成简单的三介质换热器结构。

本实施例8的一个优选结构是:第一扁管5的一个换热表面与相邻一个第二扁管6换热表面直接贴合,第一扁管5的另一个换热表面与相邻另一个第二扁管6换热表面间设置翅片, 该优选结构可利用双扁管成组方式,构成更高效的三介质换热器结构。

本实施例8的另一个优选结构是:第一扁管5的两个换热表面分别与相邻第二扁管6一个换热表面直接贴合,该优选结构可利用多扁管贴合方式,构成承压能力高、换热强度大、低成本的类板式两介质换热器结构。

本发明提供的一种扁管换热器实施例9,如附图5、15所示:包括左右两个分集流器、多层第一扁管5、多层第二扁管6, 本实施例9是前述实施例8的功能扩展型结构,其不同之处在于:所述分集流器是前一种多介质分集流结构实施例5所述多介质分集流结构,本实施例9还包括多层第三扁管9;第三扁管9两端的端面上设有流道口;第三扁管9两端部分别穿过左右两个分集流器主板3的第三扁管过孔33、左右两个分集流器第三分集管8的第三扁管插孔81,插入第三分集管8内腔中,第三扁管9的流道与左右两个分集流器的第三分集管8连通构成第三换热通道。

本实施例9中,第一扁管5、第三扁管9沿扁管宽度方向并列,第一扁管5、第三扁管9同步与第二扁管6交替排列,第一扁管5、第二扁管6、第三扁管9分别与外部介质通过自身换热表面间壁换热, 本实施例9利用三扁管构成简单的四介质换热器结构。

本实施例9的一个优选结构是:第一扁管5、第三扁管9的一个换热表面分别与共同相邻一个第二扁管6换热表面直接贴合,第一扁管5、第三扁管9的另一个换热表面与相邻第二扁管6一个换热表面间设置翅片, 该优选结构可利用三扁管成组方式,构成更高效的四介质换热器结构。

本实施例9的另一个优选结构是:第一扁管5、第三扁管9的两个换热表面分别与共同相邻两个第二扁管6换热表面直接贴合,该优选结构可利用多扁管贴合方式,构成承压能力高、换热强度大、低成本的类板式三介质换热器结构。

本发明一种扁管换热器加工方法实施例10,参考附图12所示,用于前任一项所述扁管换热器的焊接装配,至少包括两个步骤:S1.所述第一分集管、第一扁管与主板采用炉焊工艺一次焊接密封;S2.第二流体室与主板采用二次焊接或压接工艺密封。

- 集流体结构、电池结构及集流体结构的制备方法

- 扁管、微通道换热器、制冷设备及微通道换热器制作方法

- 多介质分集流结构、扁管换热器及其加工方法

- 多介质分集流结构、扁管换热器