锂离子一次袋式电池

文献发布时间:2023-06-19 18:32:25

技术领域

本公开提供了一种具有基本无锂设计的锂离子一次袋式电池。

背景技术

在非水性溶剂中的各种类型的锂电化学电池在本领域中是已知的。一次固态阴极锂电池通常包括锂阳极、由溶解在一种或多种有机溶剂中的锂盐制备的电解质和含有电化学活性材料(如过渡金属氧化物、金属硫化物、氟化碳化合物)的阴极。

这种锂电池的缺点是锂金属在空气中的高反应性。锂容易与空气中的水蒸气发生反应。因此,锂阳极必须在完全干燥的气氛中制备。金属锂阳极的制备可能是繁琐、昂贵的,并且也可能是危险的。

一次锂电池的另一个缺点是在需要薄的金属锂阳极的高功率的一次锂电池设计中遇到的。这种高功率电池的一个普遍问题是金属锂的抗拉强度低。因此,金属锂阳极的制备可能需要在阳极中使用过量的锂来增加阳极中锂的厚度(以提供更好的机械强度),或者在阳极中引入诸如金属或金属化的支撑箔或支撑网的导电载体(例如,铜或镍箔或网或镀有金或铬等的另一种金属,可用于增加阳极的机械强度)或引入另一种合适的导电载体等。使用这种导电载体(将锂电镀或沉积或附着在其上)可以适当地增加阳极的机械强度。

第一种方法(过量锂)显著降低了电池可达到的实际能量密度(每体积单位的可用能量)。第二种方法(使用薄的导电载体)可能使阳极制造过程明显复杂化,因为可能必须使用真空沉积法或其它类似的制造方法来在导电载体上沉积金属锂薄层。这种技术对于大规模生产过程是低效的,可能需要昂贵的设备,并且可能必须间歇进行。

一种用于常规一次锂电池的方法是使用阴极材料(如过渡金属氧化物(或过渡金属硫化物))结合碳质阳极,所述碳质阳极基于例如能够嵌入锂离子的石墨或石油焦。在这种方法中,锂离子必须通过外部施加的充电电流从锂化阴极中去除,并嵌入碳质阳极中。

这种方法虽然增加了电池的工作电压,但有两个主要缺点。第一个缺点是所得电池的自放电率非常高(通常约为每月电池电量的5%)。虽然这种高自放电率值对于可充电锂电池来说在商业上是可接受的,但是对于大多数一次锂电池来说是不可接受的,因为对于一次锂电池来说,通常要求每月的电池电量损耗最高为0.1%。第二个缺点是与一次锂电池相比,它们通常具有低能量密度。这种低能量密度的主要原因是与锂金属阳极相比,碳质阳极的理论容量值低。

对于可充电电化学锂电池,各种类型的非水性可充电锂电池在本领域中是众所周知的。可充电锂电池,例如专利号4,828,834的美国专利(美国'834专利)(出于所有目的,该专利的全文通过引用并入本文)中记载的电池,包括高电活性金属锂基阳极、锂盐、有机溶剂和电化学活性阴极。在这种电池中,在放电过程中,锂离子从阳极穿过液态电解质并嵌入阴极。在电池充电期间,离子的流动是反向的。锂离子从阴极穿过电解质,以金属锂原子的形式沉积在锂阳极上。通常,在电池充电期间沉积或镀覆在阳极上的锂层的质量可能不足以进行多次充电放电循环。这种锂沉积往往会产生被称为枝晶的高表面积镀层形式。这种枝晶通常在电池循环时继续增长。不幸的是,锂枝晶的形成限制了可允许的充电/放电循环次数,因为最终枝晶可能接触阴极,从而导致电池失效。因此,可充电电池中枝晶锂的形成可能使这种电池本身不太稳定,因为如果发生这种电池短路,电池可能会爆炸。此外,阳极表面上的高表面积枝晶锂倾向于与电解质反应,形成电绝缘的非活性物质。结果,电池中剩余的可用锂的量减少,降低了电池实际可达到的能量密度。

通过在电池中包含大量过量的锂金属,可以部分克服充电半周期内由低质量的锂镀层导致的低效率。然而,在电池中使用过量的锂增加了阳极的厚度,因此不希望地降低了电池实际可达到的能量密度。此外,使用大量的锂本身就更危险,降低了电池的整体安全性,并且由于锂是相对昂贵的金属,增加了电池的成本。

用于提高充电/放电循环次数的不同方法是使用具有碳质阳极的可充电电池,如专利号为4,423,125的美国专利('125专利)(出于所有目的,其全文通过引用的方式并入本文)和专利号为5,028,500的美国专利('500专利)(出于所有目的,其全文通过引用的方式并入本文)中所记载的。这些电池包括碳质阳极,该碳质阳极包括合适的碳形式,例如嵌入锂离子的焦炭或石墨。然而,与电解质的副反应可能导致阳极中的锂损耗,并可能最终导致电池失效。换句话说,难以在这种现有技术的锂电池的碳质阳极上沉积高活性锂金属。

在专利号为5,576,119的美国专利('119专利)(出于所有目的,其全文通过引用的方式并入本文)中记载了另一种提高可充电锂电池的能量密度至超过通过插入碳获得的能量的方法。'119专利公开了一种可充电电化学电池,其具有包括导电材料(如铜或镍)薄层的阳极、包括锂化金属氧化物的阴极和设置在其间的隔膜。锂在阳极上的沉积是在电池首次充电期间原位完成的。'119专利公开了电池的结构为常规圆柱形电池设计的形式。

公开号为2006/0068291的美国申请('291申请)(出于所有目的,其全文通过引用的方式并入本文)公开了对'119专利中记载的圆柱形电池设计的变型,其中阳极包括能够可逆地将锂离子结合到其中并在表面上结合锂金属的碳质材料薄层。

例如,在'119专利中公开的圆柱形电池设计具有某些优点,例如良好的循环能力和长保质命,而且它很经济。然而,圆柱形电池设计具有某些缺点或不足,例如很重且由于空间空洞其包装密度低。此外,如下所述,难以将外部压力施加在圆柱形电池上。

本领域已知的另一种电池设计为袋式电池。袋式电池通常不使用例如相对刚性的金属圆柱体,而是包括封装和密封电极组件的多层膜(例如金属箔和至少一层内层聚合物膜),该电极组件包括堆叠和/或卷绕的阴极、隔膜和阳极。此外,导电极耳通常连接到电极组件的各个电极,并以完全密封的方式延伸到袋式电池的外部。

与圆柱形电池相比,袋式电池为电池设计提供了一种灵活、轻量的解决方案。此外,袋式电池可以输送高负载电流,并具有高封装效率。

在本领域中已知有许多不同的袋式电池设计,因为不存在标准化的袋式电池。例如,以下美国专利和出版物公开了一种袋式电池的结构:专利号为7,629,077的美国专利('077专利)(在图1-5中公开了具有褶皱的堆叠电极组件)、公开号为2009/0136833的美国申请('833申请)(公开了用于封装堆叠电极组件的袋式电池的聚合物基的壳体膜)、公开号为2018/0309092的美国申请('092申请)(公开了一种生产袋式电池的方法,例如减少密封和包裹叠层电极组件的层压壳体薄膜的折痕)、公开号为2018/0294510的美国申请('510申请)(公开了一种电池模块,包括多个电连接的袋式电池和用于向袋式电池施加外部压力的外壳)、公开号为2013/0017437的美国申请('437申请)(公开了一种袋式电池,包括封装在壳体中的堆叠电极组件),以及公开号为2013/0040192的美国申请('192申请)(公开了一种袋式电池,包括封装在壳体中的电极组件),出于所有目的(特别是对于它们公开的上述袋式电池结构),每一篇专利的全文都通过引用并入本文。

另一种电池设计为热电池。常规热电池可以包括一叠串联电池,每个电池包括阴极、电解质、阳极和烟火热能源(pyrotechnic thermal energy source)。热电池是通常可以长期储存的不可充电的一次性电池。

热电池具有许多用途,包括例如:太空探索飞行器、卫星、消费产品以及电动车辆和混合动力车辆。

热电池的优点包括,例如,储存寿命长、几乎不需要保养、功率密度高、工作温度宽、坚固和稳定。热电池的缺点包括,例如,有效寿命短、由于烟火热能源,在使用期间外表面温度相对较高、输出电压为非线性、无法测试功能(例如,开路电压(OCV)测试)以及一次性使用。

,仍然需要一种与常规锂离子电池相比能够提供高能量密度、设计灵活(尺寸/形状/性能)、轻量、可在较宽的温度范围内工作、并可定期监测功能的电池。

发明内容

本公开的实施方案提供了一种用于解决上述需求的袋式电池组电池设计。具体而言,本公开的实施方案提供了一种具有基本上无锂设计的袋式电池。术语“无锂”是指当安装电池时,电池不含锂金属,但锂以金属形式沉积,然后在电池工作期间以可控和可逆的方式原位消耗。通常,锂在充电过程中沉积在负电极中,然后在放电过程中被消耗。

根据本公开的第一示例性实施方案,公开了一种袋式电池,包括:电极组件;多层壳体,电极组件被密封和容纳在多层壳体中。在该实施方案的第一方面,电极组件通过分别叠加片状阴极、片状隔膜和片状阳极以形成堆叠结构,堆叠结构可选地自身折叠和/或卷绕;电极组件包括电连接到片状阴极的阴极极耳和电连接到片状阳极的阳极极耳,电极极耳和阳极极耳从壳体内部延伸到壳体外部;片状阴极包括置于集流体上的正电极活性材料;片状阳极主要由除锂以外的导电金属组成;在电池充电期间,锂金属可逆地沉积在片状阳极的表面上;并且电极组件包括与片状阴极和片状阳极接触的电解质。

在本公开的第二实施方案中,片状阴极包括在导电金属表面上的超薄碳质层,超薄碳质层的厚度为大于0至50μm。

在本公开的第三实施方案中,超薄碳质层为碳同素异形体或其衍生物,例如石墨、无定形碳、石墨烯等。

在本公开的第四实施方案中,电解质包括非水性溶剂和锂盐。

在本公开的第五实施方案中,隔膜和电解质为包括固态电解质的单一结构。也就是说,固态电解质层起到隔膜和电解质的作用。

在本公开的第六实施方案中,导电金属选自铜、镍和不锈钢。在第一实施方案的替代方案中,片状阳极主要由导电聚合物组成。

在本公开的第七实施方案中,超薄碳质层涂覆在第六实施方案的导电金属的表面上,超薄碳质层的厚度为大于0至50μm。

在本公开的第八实施方案中,袋式电池包括用于在袋式电池工作期间在堆叠结构的堆叠方向上向壳体表面施加外部压力的装置。

在本公开的第九实施方案中,电解质包括非水性溶剂、锂盐和用于形成固态-电解质界面(SEI)的添加剂,并且当电解质的总重量被认为是100%时,添加剂的含量为0.5重量%至10重量%。

在本公开的第十实施方案中,正电极活性材料为下式(A)至(E)之一的化合物或其混合物:

Li

Li

LiMn

Li

LiVPO

其中,在式(A)中,M1为选自Fe、Mn和Co中的至少一种;X为选自Ni、V、Y、Mg、Ca、Ba、Al、Sc和Nd中的至少一种过渡金属;0≤x≤0.15;a>0;b≥0;并且a+b=1,

其中,在式(B)中,M2为选自Co、Al和Mn中的至少一种;X为选自Ni、V、Y、Mg、Ca、Ba、Al、Sc和Nd中的至少一种过渡金属;0≤x≤0.15;a>0;d>0;并且a+d=1,和

其中,在式(D)中,0≤x≤0.15。

在本公开的第十一实施方案中,公开了一种电池模块,包括:多个第一实施方案的袋式电池,其在电极组件的堆叠结构的堆叠方向上对齐并彼此电连接;容纳电池的外壳;以及用于在电池模块工作期间在堆叠结构的堆叠方向上压紧袋式电池的装置。

在本公开的第十二实施方案中,在电池模块工作期间,用于压紧的装置向袋式电池施加0.5巴以上且5巴以下的力。

在本公开的第十三实施方案中,公开了一种电池模块,包括:包括第一端板和第二端板的外壳;多个第一实施方案的袋式电池,袋式电池沿电极组件的堆叠结构的堆叠方向对齐,袋式电池设置在第一端板和第二端板之间;以及用于相对于第二端板移动第一端板以在电池模块工作期间控制多个袋式电池上的外部压力的装置。

在本公开的第十四实施方案中,用于移动的装置包括连接到第一端板和第二端板的张紧构件。

在本公开的第十五实施方案中,在电池模块工作期间,施加到第十三实施方案的多个袋式电池的外部压力为0.5巴以上且5巴以下。

所公开的实施方案提供了一种袋式电池,该袋式电池与常规锂离子电池相比能够提供高能量密度、以灵活的设计(尺寸/形状/性能)提供、轻量、可在较宽的温度范围内工作、具有很长的保质期,并且可以定期监测功能。

本领域普通技术人员将理解,所有上述实施方案和其方面可以以任何方式组合;实施方案及方面不需要解决以上在背景技术中总结的任何问题或缺点;并且上述实施方案仅仅是示例性的,而不是本文在具体实施方式中公开的实施方案的穷举。

附图说明

本文包含的任何附图仅作为示例而非限制提供。

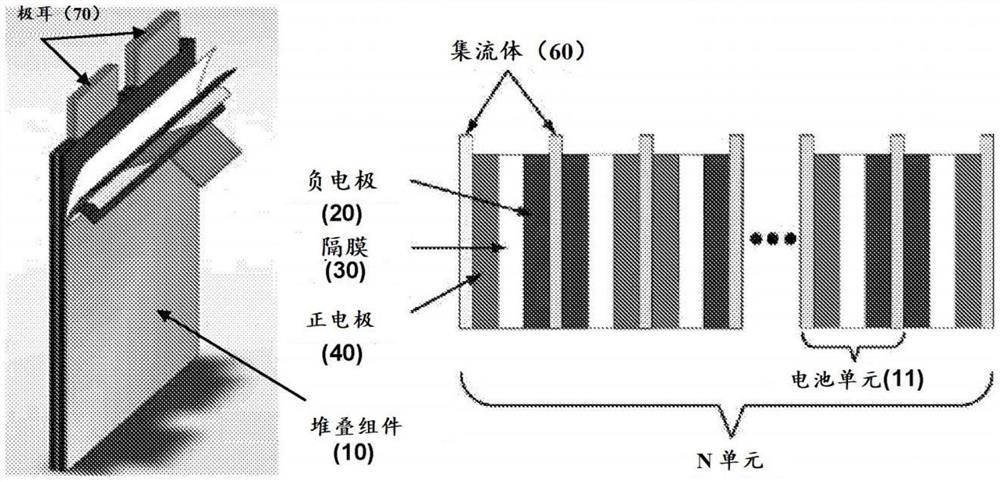

图1为袋式电池的电极组件的透视图和截面图。

图2为袋式电池的照片(或透视图)。

图3为袋式电池的不同组合的透视图。

图4为包括多个袋式电池的电池模块的透视图。

图5为包括多个袋式电池的电池模块的简化截面图。

图6示出了受各种外部压力条件的袋式电池的20C放电曲线。

图7示出了一次袋式电池与圆柱形电池的阻抗对比曲线。

图8示出了在不同形成条件下一次袋式电池的开路电压(OCV)曲线。

图9示出了在不同的形成条件下C型一次袋式电池的放电比能量曲线。

图10示出了25℃下袋式电池的OCV转变曲线

图11示出了45℃下袋式电池的OCV转变曲线

图12示出了袋式电池在各种电流下的放电曲线。

具体实施方式

应当理解,前面的一般描述和下面的详细描述都是示例性的,并且旨在对权利要求提供进一步解释。因此,本文描述的方法、装置和/或系统的各种改变、修改和等同物对于本领域普通技术人员来说将是显而易见的。此外,为了更加清楚和简洁,可以省略对众所周知的功能和构造的描述。

说明书中使用的术语仅旨在描述实施方案,而绝不是限制性的。除非另有明确说明,否则单数形式的表达包括复数形式的含义。在本说明书中,诸如“包括/包含/含有(comprising)”或“包括/包含/含有(including)”的表达意在表示特征、数字、步骤、操作、元件、部件或其组合,而不应被解释为排除一个或多个其他特征、数字、步骤、操作、元件、部件或其组合的任何存在或可能性。

任何范围都将被理解为包括并公开该范围内的每个离散点和子范围。

(袋式电池)

本公开涉及一种具有袋式电池设计的电池(即袋式电池)。袋式电池在本领域中是众所周知的,并且有许多不同的结构设计用于形成这种电池类型,如上文背景技术中所解释的。

一种袋式电池包括壳体,壳体通常为多层膜(例如,金属箔层和至少一层内层聚合物膜),其封装并密封电极组件,其中电极组件包括堆叠的片状阴极、片状隔膜和片状阳极,并可卷绕和/或折叠。此外,导电极耳通常连接到电极组件的各个电极,并以完全密封的方式延伸到袋式电池的外部。因此,袋式电池呈现出可以提供高能量密度的轻量、灵活的设计。

图1示出了一个示例性的堆叠组件10。然而,本公开的袋式电池不限于堆叠组件10。示出的堆叠组件10包括由集流体60分隔的多个电池单元11,每个单元具有片状正电极20、片状隔膜30和片状负电极40。示出的电极分别连接到极耳70。示出的极耳70设置在堆叠组件10中的一个上。然而,极耳70可以分别设置在相对的两端(例如,一端是负电极极耳,另一端为是正电极极耳)。如图2中的袋式电池1所示,图1中所示的堆叠组件10可以密封在多层壳体80内。

对与本公开的袋式电池一起使用的壳体没有特别的限制。多层膜在本领域是众所周知的,用于形成袋式电池的壳体。典型的多层膜可以包含金属层和至少一个内部聚合物层。例如,上述'092申请公开了示例性的多层膜。

在一些实施方案中,堆叠组件10以片状阳极、片状隔膜和片状阴极未折叠和未卷绕的状态下密封在壳体内,如图1所示。然而,在本领域也已知的,堆叠组件10可以自身折叠和/或卷绕(这在例如美国'077专利中示出)。

在密封形成壳体的膜之前,引入一种包含溶剂和碱金属(例如锂)的非水性电解液。然而,在一些实施方案中,隔膜可以为片状固态电解质(因此,不需要添加电解质溶液)。

如本领域已知的,在袋式电池的第一次充电过程中会产生大量气体。因此,在本领域中已知的是包括用于排放过量产生的气体的气体释放结构/阀门。或者,壳体膜的一部分可只被暂时密封(然后在排出产生的气体后被永久密封)。其他用于释放过量气体的结构是已知的。在一些实施方案中,排放过量产生的气体是必要的,因为与包括相对刚性外壳(例如金属圆筒)的圆柱形电池相比,袋式电池使用相对柔性的壳体材料。

(负电极)

与大多数常规可充电电池相比,本公开的袋式电池被认为是基本上无锂的设计。在一些实施方案中,负电极为仅由薄导电金属片构成的片状阳极(sheet-shaped anode或sheet anode)—其由除金属锂之外的导电金属制成—并且在其表面上可逆地沉积有碱金属(例如锂)。换句话说,阳极为薄导电金属片,其既不与锂离子合金化,也不是由金属锂制成的。在电池充电期间,(通常是均匀的)碱金属(例如锂)层沉积在片状阳极上。在对电池充电之前,片状阳极的表面基本上不含锂金属。

对导电金属片的材料没有特别限制,任何导电金属、合金或聚合物都是可以考虑的。在一些实施方案中,导电金属片由导电金属(例如铜、镍或不锈钢(例如铜箔、镍箔等))制成。可选地,导电金属可以为涂覆有另一种金属(如铜、镍或不锈钢)的金属,或者可以涂覆有铬或金(例如涂覆有镍薄层的铜箔)。在替代实施方案中,导电金属可以为电子导电聚合物。

与大多数常规锂离子电池相比,本公开的袋式电池的片状阳极相对较薄。这使得袋式电池的整体尺寸和厚度相对于其他电池更小。这产生了具有高容量和能量的电池。在一些实施方案中,每个片状阳极(其如上文所述可以仅由裸露的导电金属片组成)的厚度为约5至600μm,优选为约10至200μm,更优选为约30至70μm。

片状阳极的厚度范围是指袋式电池的整个阳极结构的厚度(即,当片状阳极仅由裸露的导电金属片组成时的厚度;当片状阳极由涂覆有导电金属的碱金属组成时的厚度;当导电金属板涂覆有碳质层时的厚度(下文讨论);等)。

在一些实施方案中,导电金属片可以涂覆有一层超薄的碳质材料层。超薄的碳质材料层可以在导电金属片的表面上提供均匀且均质的Li镀层。

超薄的碳质材料层的厚度为约大于0至50μm,优选约2.5至30μm,更优选约4至10μm。此外,碳质材料的涂层重量可以为约0.1至5.0mg/cm

碳质材料可以为碳同素异形体或其衍生物。碳同素异形体的实例包括石墨和无定形碳。碳同素异形体衍生物可以包含多个选自羧基、羰基、环氧基、羟基、氢过氧基、过氧基、异氰酸酯基或其组合的亲水基团。示例性的碳同素异形体衍生物包括氧化石墨烯、氧化的三维碳结构、富勒醇或其组合。碳质材料的实例还包括焦炭、石油焦、炭黑、硬碳或本领域已知的任何其它合适的碳质材料或碳形式。

超薄碳质层也可包含Si或SiOx。

在一个优选实施方案中,超薄碳质层的60重量%至100重量%为石墨、无定形碳或其组合。

超薄碳质层可以通过任何已知的方法施加到基础导电材料上,例如涂覆、浸渍、喷涂、沉积等。在一些实施方案中,将碳质材料与粘合剂混合,然后将该组合物涂覆和/或压制在导电金属片上。

当使用粘合剂将超薄碳质层施加到导电金属片上时,可以使用用于该作用的已知材料。例如,粘合剂材料可包含以下一种或多种组分:聚偏二氟乙烯(PVdF)及其共聚物、聚四氟乙烯(PTFE)、聚丙烯腈(PAN)、聚甲基丙烯酸甲酯或聚丁基丙烯酸甲酯、聚氯乙烯(PVC)、聚乙烯醇缩甲醛、聚酯和酰胺嵌段聚醚、丙烯酸聚合物、甲基丙烯酸聚合物、丙烯酰胺聚合物、衣康酸聚合物、磺酸聚合物、弹性体和纤维素化合物。

(正电极)

对袋式电池的正电极(或阴极)的一般结构没有特别限制。在大多数实施方案中,片状阴极包括含有置于集流体上的正电极活性材料的正电极材料,并且正电极材料可以包括一种或多种粘合剂材料和/或一种或多种导电材料。本公开的袋式电池与大多数常规电池之间的区别在于,因为片状阳极相对较薄,所以阴极的厚度可以做得更大。

对阴极的正电极活性材料没有特别限制,可以使用任何已知的正电极活性材料。示例性的正电极活性材料包括下列式(A)至(D)的化合物:

Li

Li

LiMn

Li

LiVPO

其中,在式(A)中,M1为选自Fe、Mn或Co中的至少一种;X为选自Ni、V、Y、Mg、Ca、Ba、Al、Sc或Nd中的至少一种过渡金属;0≤x≤0.15;a>0;b≥0;并且a+b=1,和

其中,在式(B)中,M2为选自Co、Al或Mn中的至少一种;0≤x≤0.15;a>0;d>0;并且a+d=1。

式(A)的示例性化合物包括:

式(A1):Li

式(A2):Li

式(A3):Li

式(A4):Li

式(A5):Li

在上述式(A1)至(A5)中,X为选自Ni、V、Y、Mg、Ca、Ba、al、Sc或Nd的至少一种过渡金属;0≤x≤0.15;y>0;z>0;b>0;并且y+z+b=1。

式(B)的化合物包括,例如:

式(B1):Li

式(B2):Li

式(B3):Li

式(B4):Li

在上述式(B1)至(B3)中,a>0;b>0;c>0;并且a+b+c=1,而在上述的式(B4)中,a>0;b>0;c>0;d>0;并且a+b+c+d=1。

另一种示例性正电极活性材料为LiVPO

对正电极活性材料的选择没有特别限制,正电极活性材料可以为选自NMC、NMCA、LMO、LNMO、NCA、LCO、LFP、LMP、LCP、LMFP、掺杂的LMFP和LVPF或其混合物的任何一种示例性材料。

对集流体没有特别限制,可以使用已知的材料和设计。在一个实施方案中,集流体为基于碳或金属(例如镍、钢、不锈钢或铝)的二维导电载体,例如实心或穿孔薄板。

对粘合剂材料的使用没有特别限制,可以使用用于该功能的已知材料。例如,粘合剂材料可包含以下一种或多种组分:聚偏二氟乙烯(PVdF)及其共聚物、聚四氟乙烯(PTFE)、聚丙烯腈(PAN)、聚甲基丙烯酸甲酯或聚丁基丙烯酸甲酯、聚氯乙烯(PVC)、聚乙烯醇缩甲醛、聚酯和酰胺嵌段聚醚、丙烯酸聚合物、甲基丙烯酸聚合物、丙烯酰胺聚合物、衣康酸聚合物、磺酸聚合物、弹性体和纤维素化合物。

在可以使用的弹性体中,弹性体可以由以下物质组成:乙烯/丙烯/二烯三元共聚物(EPDM)、苯乙烯/丁二烯共聚物(SBR)、丙烯腈/丁二烯共聚物(NBR)、苯乙烯/丁二烯/苯乙烯嵌段共聚物(SBS)或苯乙烯/丙烯腈/苯乙烯嵌段共聚物(SIS)、苯乙烯/乙烯/丁烯/苯乙烯共聚物(SEBS)、苯乙烯/丁二烯/乙烯基吡啶三元共聚物(SBVR)、聚氨酯(PU)、氯丁橡胶、聚异丁烯(PIB)、丁基橡胶、氢化丁腈橡胶(HNBR)及其混合物。

纤维素化合物可以为,例如羧甲基纤维素(CMC)、羟丙基甲基纤维素(HPMC)、羟丙基纤维素(HPC)、羟乙基纤维素(HEC)或其他纤维素衍生物。

对导电材料没有特别限制,可以使用任何已知的导电材料。例如,导电材料可以选自石墨、炭黑、乙炔黑(AB)、烟灰(soot)或它们的混合物之一。

制备阴极的方法是众所周知的。例如,阴极材料可以与粘合剂材料和/或导电材料结合,并通过已知方法施加到集流体上。例如,可以形成包含阴极材料的颗粒,然后通过已知方法压制成集流体,或者可以将包含阴极材料和溶剂的浆料涂覆在集流体上,然后通过已知方法干燥。

对粘合剂、导电材料和其他添加剂的用量没有特别限制,合适的比例在本领域是众所周知的。当正电极材料的总重量被视为100重量%时,导电材料的量优选为1重量%至20重量%(或该范围内的任何量,例如4重量%至18重量%),粘合剂的量优选为1重量%至20重量%(或该范围内的任何量,例如1重量%至7重量%)。

片状阴极的厚度可为约50至200μm,优选约55至150μm,更优选约60至100μm。

(非水性电解质)

如本文所用,术语电解质是指允许离子(如Li

(电解液)

非水性电解质可以为已知的电解液,其包括溶解在有机溶剂中的碱金属盐(例如锂盐)。

在大多数实施方案中,碱金属盐为锂盐。然而,其他电池的化学成分在本领域中是已知的,例如钠电池(其采用Na

对锂盐的使用没有特别限制,可以使用用于非水性锂离子电池的已知锂盐。在优选的实施方案中,盐可以包括以下中的一种或多种:双(氟磺酰基)酰亚胺锂(“LiFSI”)、双(三氟甲磺酰基)酰亚胺锂(“LiTFSI”)、LiBF

在优选的实施方案中,电解液中的锂盐浓度大于1.0M、大于1.2M、大于1.4M、大于1.5M、大于1.6M、大于1.7M、大于1.8M或大于2.0M。在优选的实施方案中,盐浓度小于4.0M、小于3.6M、小于3.2M、小于2.8M、小于2.4M、小于2.0M、小于1.6M或小于1.2M。

对溶剂没有特别限制,可以使用已知的非水性锂离子电池的溶剂。溶剂可以为单一溶剂或多种溶剂的混合物。溶剂可选自常用的有机溶剂,特别是饱和环状碳酸酯、不饱和环状碳酸酯、非环状(或线性)碳酸酯、烷基酯(如甲酸酯、乙酸酯、丙酸酯或丁酸酯)、醚、内酯(如γ-丁内酯)、四氢噻吩二氧化物、腈溶剂及其混合物。在这些饱和环状碳酸酯中,具体的饱和环状碳酸酯可以由例如以下物质组成:碳酸乙烯酯(EC)、碳酸丙烯酯(PC)、碳酸丁烯酯(BC)及其混合物。在不饱和环状碳酸酯中,具体不饱和环状碳酸酯可以由例如以下组成:碳酸亚乙烯酯(VC)、其衍生物及其混合物。在非环状碳酸酯中,具体的非环状碳酸酯可以由例如以下物质组成:碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC)、碳酸二丙酯(DPC)及其混合物。在烷基酯中,具体的烷基酯可以由例如以下物质组成:乙酸甲酯、乙酸乙酯、丙酸甲酯、丙酸乙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丙酯及其混合物。在醚中,具体的醚可以由例如以下组成:二甲醚(DME)或二乙醚(DEE)及其混合物。也可以使用已知的氟化溶剂,包括例如氟化苯(如六氟苯、五氟苯、1,2,3,4-四氟苯等)、氟取代的线性碳酸酯等。

(电解液添加剂)

电解质溶液可以包括用于非水性锂离子电池的已知添加剂,并且本公开对这种添加剂没有限制。

在一个实施方案中,添加用于形成固态-电解质界面(SEI)的添加剂(一种众所周知的结构,例如,可以通过防止电解质的还原来起作用)。可以使用任何已知的用于此目的的添加剂,特别的添加剂为碳酸亚乙烯酯(VC)、氟代碳酸亚乙酯(FEC)、1,3,2-二氧杂硫杂环戊烷-2,2-二氧化物(DTD)、丙烷-1,3-磺内酯(PS)和1,3-丙烯磺内酯(RPS)。

当包括添加剂时,基于溶剂的总重量,用于形成SEI的添加剂可以以0.1至10重量%的量加入到溶剂中,或者可以以该范围内的任何量加入,例如约0.1至10.0重量%,优选约1.0至7.0重量%,更优选3.0至5.0重量%。

如实施例中所示,包括用于在阴极和阳极表面上形成SEI的添加剂可以提高本公开的袋式电池的效率。

此外,发明人发现改变形成条件可以优化SEI的形成,如下面的实施例所示。

(隔膜)

对隔膜的使用没有特别的限制,可以使用已知的用于袋式电池的隔膜。隔膜放置在两个电极之间,并且通常表现出高离子电导率(例如,允许阳离子(例如,Li

常规种类的隔膜包括微孔膜、非织造膜、电纺膜、具有外表面改性的膜、复合膜和聚合物共混物。在一个实施方案中,隔膜为由聚烯烃基材料制成的微孔膜,例如由聚乙烯(PE)、聚丙烯(PP)等制成的微孔膜。

(固态电解质隔膜)

在一些实施方案中,电池不包含电解液和隔膜。取而代之的是,可以使用既满足隔膜功能又满足电解质溶液功能的固态电解质层(即无溶剂电解质),例如与负电极和正电极均接触的固态离子传导聚合物。固态电解质依靠离子在刚性结构中跳跃。固态电解质也可以称为快离子导体或超离子导体。固态电解质也可用于电隔离电池的正电极和负电极,同时允许离子(例如Li

对固态电解质隔膜的使用没有特别限制。已知的固态电解质包括聚合物基材料(例如聚环氧乙烷(PEO)、PEO基材料(例如PPO-PPO、PEO-环氧氯丙烷、亚甲氧基-PEO、PEO-PAAM、PEO-PMHS(聚甲基氢硅氧烷)等))、陶瓷基材料和纤维素基材料。

(电池模块、电池组和电池系统)

参照图3,本公开的电池模块为包括多个并排排列在一个共同的壳体中的袋式电池的结构;电池组为包括多个电连接的电池模块的结构;和电池系统为包括多个电连接的袋式电池或电池模块的结构。图3仅示出了电池系统中的控制系统。然而,图3仅仅是示例性的。电池模块或电池组可以包含控制系统。

如何将电池串联和并联进行电连接是众所周知和可理解的。例如,在背景技术中的'510发明申请、公开号为2019/0123315的美国申请('315申请)和公开号为2019/0165584的美国申请('584申请)(这些申请通过引用组装多个电化学电池和模块的技术的公开而并入本文)中公开了几种技术。此外,电池系统可以包括附加结构,附加结构包括电池管理系统和冷却系统。

参考图4,示出的示例性电池模块100包括多个袋式电池1,这些袋式电池可选地被金属板2(用于提供结构刚性)隔开(在一些实施方案中,相邻的袋式电池1可以被绝缘材料隔开)。如图所示,袋式电池1的底部设置在具有被动冷却系统4(例如,金属鳍)的底板5上。

图5示出了另一示例性电池模块。在电池模块101中,电池叠层115的多个袋式电池111电连接。此外,还包括约束构件120,其包括一对端板121,该对端板121沿层叠方向位于电池层叠体的两端;将该对端板121相互紧固的张紧构件122;以及位于端板121的一端和电池层叠体两端之间的可选的弹性部件130。

(外部压力)

在本公开的一些实施方案中,在电池工作期间(即在充电和/或放电期间),在电极组件的堆叠(或层压)方向上向袋式电池的壳体施加外部压力。令人惊讶地发现,增加本公开的袋式电池上的外部压力会增加放电容量。此外,还发现在低充电状态(SC)下,外部压力保持了袋式电池的低阻抗。这些结果在下面的实施例中示出。

在本公开的袋式电池工作期间施加外部压力(例如使用一个或多个弹簧或张紧构件)跟随电池在放电期间的收缩。即使当袋式电池在放电过程中收缩时,电池上的压力也保持恒定。

在本公开的一个实施方案中,袋式电池包括用于在壳体的表面上施加外部压力的结构。例如,参考图5,电池模块101(其包括并排排列的多个袋式电池111)可以被配置为在位于电池层叠体115的端部上的端板121之间施加预定量的拉力。将端板121拉近,同时压紧多个袋装电池115,从而增加作用于每个袋装电池111的外部压力。例如,张紧构件122被配置为相对于彼此移动端板121,以控制袋上的压力。

一个替代实施方案为利用一个或多个弹簧在堆叠方向上施加恒定压力(例如,弹簧直接作用在模块的端板121上,以便在它们的堆叠方向上压紧多个电池)。

还可以设想,用于向多个袋施加压力的张紧构件或其它装置可以被配置为通过在袋式电池放电期间启动来改变电池工作期间的压力的大小。例如,可以通过直接来自袋式电池的能量或电池产生的热量来驱动启动。例如,电池管理系统可以被配置成在适当的时间启动外部压力。

在一个实施方案中,施加到袋式电池的壳体表面的外部压力为0.5巴以上且5巴以下,优选为0.5巴以上且3巴以下,更优选为0.5巴以上且2巴以下。

调节外部压力的能力是袋式电池设计的一个优点,这是圆柱形电池设计所不能达到的。

特别地,发明人意识到,袋式电池的设计允许容易地应用外部压力。特别是对于具有锂金属负电极的电池,已经确定,即使在放电过程中锂层的厚度减小时,施加外部压力也能保持电池层之间的接触。与阻抗随着充电状态下降而增加的圆柱形电池相比,在放电过程中的这种连续接触提高了袋式电池的作为充电状态的应变量的功率。

(充电状态)

在本领域中,如何基于电池电压确定锂离子电池的充电状态(SoC)是众所周知的,同时配置为基于电池电压确定SoC的电池管理系统(BMS)也是众所周知的。电池监测和平衡的方法在本领域中是众所周知的。例如,在公开号为2010/0253277的美国申请('277申请)和公开号为2015/0115736的美国申请('736申请)中讨论了这种方法,它们对电池监测和平衡的讨论(包括用于实现该功能的硬件和编程)通过引用并入本文。

本公开的电池模块和/或电池系统可包括已知的BMS,该BMS配置有例如用于确定SoC的已知程序(例如算法)。或者,本公开的电池模块和电池系统可被配置成由外部BMS操作和/或监控。

(应用和使用)

本公开的袋式电池提供了极长的保质期和优异的功率容量(针对袋进行了改进)。这些优点,加上其低重量和设计灵活性,提供了一种袋式电池,可以在许多应用中取代常规的锂离子和其他类型的一次电池。例如,这些优点可以允许袋式电池取代在许多应用中使用的常规热电池,例如上文在背景技术中所描述的。

此外,由于本公开的袋式电池基本上是无锂设计(例如,片状阳极可以为除锂金属之外的相对薄的导电金属),所以与常规锂离子电池相比,重力能量密度显著提高。此外,另一个好处是,BMS可以周期性地探测袋式电池以测试功能性(例如,OCV),这是常规热电池无法获得的好处。

除了由袋式电池设计提供的重量/尺寸/形状的典型优点之外,发明人确定,当锂反应以及电池厚度减小时,通过施加外部压力可以获得更高的功率工作。

这些益处和优点(以及其他)可以通过上文所述的袋式电池设计来实现,并且至少部分通过以下实施例来证明。

实施例

在下文中,尽管通过实施例更详细地描述了本公开的实施方案,但是本公开不限于此。

(实施例1—外部压力DOE)

制备具有以下结构的袋式一次电池:(1)阳极:在集流体的每一侧上涂覆厚度为4μm的小颗粒石墨;(2)阴极:涂覆在铝箔集流体上的包括NCA、作为粘合剂的PVDF和作为导电添加剂的炭黑的活性材料层;(3)隔膜:厚度为12μm的聚乙烯;(4)堆叠体:23个阴极板和25个阳极板交替堆叠在隔膜之间(隔膜以之字形折叠);(5)电解质:在EC、DMC和EMC(30∶40∶30体积比)的溶剂混合物中的1.2M的LiPF

然后在20℃下以不同的外部压力测试袋式电池,电池压力由弹簧保持。结果如图6所示。

如图6所示,在没有压力的情况下,一次袋式电池的放电容量低得多。这表明,例如,利用被配置为向袋式电池施加外部压力的结构配置,可以获得有利的结果。此外,结果显示电池上的理想压力大于1.5巴。

(实施例2——外部压力:阻抗与SOC的关系)

以与实施例1相同的方式制备袋式一次电池。

以与实施例1类似的方式制备圆柱形一次电池,除了(1)不施加外部压力;(2)将电极和隔膜卷绕在一起(而不是将电极和隔膜堆叠在袋式电池中)。

使用弹簧在约2巴的恒定外部压力下测试袋式一次电池,在不施加任何压力的情况下测试圆柱形一次电池。结果如图7所示。

如图7所示,由于压力很低,圆柱形一次电池在低充电状态(SOC)下的阻抗显著增加。相比之下,由于外部压力,袋式一次电池在低SOC下的阻抗保持较低。

(实施例3—电解质添加剂)

除了下表1中列出的变化之外,以实施例1的方式制备袋式一次电池:

表1

C1=充电容量;

D1=放电容量;

溶剂1=EC/DMC/EMC=30/40/30体积%

溶剂2=EC/DMC/EMC/MB(丁酸甲酯)=30/20/30/20体积%

表1中报告的实验的测试条件如下:充电:在25℃下C/10CC-CV到4.25V(即,C/10位充电速率,这意味着完全充电需要10小时;CC代表恒定电流;CV代表恒定电压。因此,CC-CV充电意味着以恒定电流充电,直到达到最大电压,此时充电切换到恒压充电);放电:在25℃和2bar的恒定外部压力下C/2CC放电(4.25V至2.5V)(即C/2为放电速率,这意味着在恒定电流下放电至2.5V需要2小时)。

表1中总结的实验结果表明,通过添加电解质添加剂,电荷缺失显著增加,此外,这种增加与溶剂的类型无关。

(实施例4—形成条件)

对于该实施例,改变并优化了形成条件,以形成稳定的固态-电解质界面(SEI),这使储存期间的自放电最小化。

以与实施例1相同的方式制备袋式一次电池,除了形成条件变化如下:

形成条件1:在60℃下C/10CC-CV至4.25V;

化成条件2:在45℃下C/10CC-CV至4.25V;

形成条件3:在30℃下C/10CC-CV至4.25V;和

化成条件4:在25℃下C/10CC-CV至4.25V。

在形成条件下进行初始充电后,在25℃的储存温度下,在一段时间内测量每个袋式电池的OCV和比能量。在储存期间,向袋式电池施加2巴的恒定外部压力。该实验的结果示于图8和9中。

实验结果表明,由于阳极表面覆盖有固态SEI膜,形成条件1的OCV更加稳定。此外,由于稳定的电压和低阻抗增长,在储存一个月后,形成条件1的比能量是最稳定的。

(实施例5—不同温度下的OCV转变曲线)

以与实施例1相同的方式制备袋式一次电池。形成条件是在60℃下C/10CC-CV充电至4.25V。

在形成后,获得在25℃(见图10)和45℃(见图11)下储存一段时间的袋式电池的OCV转变曲线。在储存期间,对袋式电池施加2巴的恒定外部压力。

实验结果表明,即使在长时间和宽范围的储存温度下,OCV也是稳定的。这意味着,在长时间储存后,根据本公开的袋式电池的放电功率/能量将与新电池相同(或基本相似)。

(实施例6—不同电流下的放电曲线)

以与实施例1相同的方式制备袋式一次电池。形成条件是在60℃下C/10CC-CV充电至4.25V

在形成之后,在25℃下以不同的C率测量放电曲线。在放电期间,向袋式电池施加2巴的恒定外部压力。该实验的结果示于图12中。

袋式电池在0.1C时具有225Wh/Kg的非常高的比能量密度。如果使用常规锂离子电池(使用石墨作为阳极),则仅可能达到5C的低速率。然而,本公开的袋式一次电池使用沉积的锂金属作为阳极,因此,袋式一次电池能够以非常高的C倍率放电(高达30C)以及非常高的比能量密度。

本公开容易受到各种修改和替代手段的影响,并且在本文详细描述了其具体实施例。然而,应当理解,本公开不限于所公开的特定实施例或方法,相反,本公开将覆盖落入权利要求的精神和范围内的所有修改、等同物和替代物。例如,虽然在本文详细描述的袋式电池由于例如它们的低自放电率而可以有利地用作一次电池,但是这些电池也可以被配置为可以提供许多充电/放电循环的高压二次(可充电)电池。

- 锂离子电池负极活性材料、锂离子电池负极、锂离子电池、电池组及电池动力车

- 锂离子电池负极活性材料、锂离子电池负极、锂离子电池、电池组及电池动力车

- 袋式锂离子电池的制备方法及由该方法制得的电池

- 一种袋式复合极片及叠片式锂离子电池