缝制系统

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种缝制系统。

背景技术

以往的缝制装置具备针杆机构、梭子机构和移动机构。针杆机构具有针杆,能够在该针杆的下端装配机针,针杆机构能够使该针杆上下运动。梭子机构配置在针杆机构的下方,具有梭子。移动机构使梭子机构和针杆机构一体地沿与水平方向平行的第一方向和第二方向移动。

现有技术文献

专利文献

专利文献1:日本特开2000-116975号公报

发明内容

发明要解决的问题

在该缝制装置结束对一个被缝制物的缝制时,操作者将缝制完的被缝制物从缝制装置取下来,并配置下一个被缝制物。缝制装置在移动到下一个被缝制物的缝制开始位置之后,对下一个被缝制物进行缝制,缝制装置反复进行上述动作。缝制装置在被缝制物的更换作业时是停止缝制的,因此,在一连串的缝制作业中较花时间。

本发明的目的是提供一种与以往相比能够缩短因被缝制物的更换作业而停止缝制的时间的缝制系统。

用于解决问题的方案

为了实现所述目的的第1技术方案提供一种缝制系统,其具备缝制装置,该缝制装置具备:针杆机构,其具有针杆,能够在该针杆的下端装配机针,该针杆机构能够使该针杆上下运动;梭子机构,其配置在所述针杆机构的下方,该梭子机构具有梭子;移动机构,其使所述梭子机构和所述针杆机构相对于被缝制物沿与水平方向平行的第一方向和与所述第一方向相反的第二方向移动;以及输送机构,其将保持所述被缝制物的保持机构沿与所述水平方向平行且与所述第一方向交叉的第三方向和与所述第三方向相反的第四方向输送,该缝制装置通过所述移动机构使所述梭子机构和所述针杆机构相对于所述保持机构沿所述第一方向和所述第二方向移动,所述输送机构将所述保持机构沿所述第三方向和所述第四方向输送,所述梭子和所述针杆相互同步地进行动作,来对所述被缝制物进行缝制,其中,所述输送机构使在第一高度配置于所述针杆机构的所述第三方向侧的所述保持机构向所述针杆机构的所述第四方向侧移动,该缝制系统具备:第一升降机构,其位于所述针杆机构的所述第四方向侧,使所述输送机构输送的所述第一高度的所述保持机构升降至与所述第一高度互不相同的第二高度;倒回机构,其将通过所述第一升降机构升降至所述第二高度的所述保持机构在如下路径上从所述针杆机构的所述第四方向侧向所述针杆机构的所述第三方向侧输送,该路径至少一部分与所述缝制装置上下重叠且位于所述第二高度;以及第二升降机构,其位于所述针杆机构的所述第三方向侧,使所述倒回机构输送的所述第二高度的所述保持机构升降至所述第一高度。

根据这样的结构,在缝制系统中,使用多个保持机构对被缝制物依次进行缝制,由此,缝制装置在对一个保持机构所保持的被缝制物进行缝制之后,能够在通过第一升降机构、第二升降机构和倒回机构中的任一者使该一个保持机构进行移动的过程中对其他保持机构所保持的被缝制物进行缝制。操作者能够在其他保持机构的缝制期间内实施对于一个保持机构的作业。因此,与以往相比,缝制装置能够缩短因被缝制物的更换作业而停止缝制的时间。在缝制系统中,相比于将使保持机构返回的路径配置在不与缝制装置上下重叠的位置的情况,能够减少倒回机构的设置所需的平面空间。

第2技术方案的缝制系统的所述第一高度高于所述第二高度。在该缝制系统中,与第一高度低于第二高度的情况相比,倒回机构、第一升降机构和第二升降机构易于维护。

第3技术方案的缝制系统还具备:第一支承部,其被所述第一升降机构支承为能够升降,该第一支承部能够支承所述保持机构;第二支承部,其被所述第二升降机构支承为能够升降,该第二支承部能够支承所述保持机构;第一升降判断部,其判断处于所述第一高度的所述第一支承部是否支承被所述输送机构输送的所述保持机构;第一升降控制部,其与所述第一升降判断部做出的所述第一支承部支承所述保持机构的判断对应地,使所述第一支承部升降,使所述保持机构从所述第一高度升降至所述第二高度;第二升降判断部,其判断处于所述第二高度的所述第二支承部是否支承所述保持机构;以及第二升降控制部,其与所述第二升降判断部做出的所述第二支承部支承所述保持机构的判断对应地,使所述第二支承部升降,使所述保持机构从所述第二高度升降至所述第一高度。在该缝制系统中,能够避免在第一支承部未支承保持机构的状态下使第一支承部从第一高度向第二高度升降。在该缝制系统中,能够避免在第二支承部未支承保持机构的状态下使第二支承部从第二高度向第一高度升降。

第4技术方案的缝制系统还具备:第一倒回判断部,其判断支承所述保持机构的所述第一支承部是否处于所述第二高度;第一倒回控制部,其与所述第一倒回判断部做出的支承所述保持机构的所述第一支承部处于所述第二高度的判断对应地,驱动所述倒回机构,将所述第一支承部所支承的所述保持机构从所述针杆机构的所述第四方向侧开始向所述针杆机构的所述第三方向侧输送;第二倒回判断部,其判断未支承所述保持机构的所述第二支承部是否处于所述第二高度;以及第二倒回控制部,其与所述第二倒回判断部做出的未支承所述保持机构的所述第二支承部处于所述第二高度的判断对应地,驱动所述倒回机构,将所述保持机构输送至由所述第二支承部支承的位置。在该缝制系统中,能够避免:在第一支承部未处于第二高度的状态和未支承保持机构的第一支承部处于第二高度的状态的各状态下,驱动倒回机构,输送第一支承部所支承的保持机构的情况。在该缝制系统中,能够避免:在第二支承部未处于第二高度的状态和支承保持机构的第二支承部处于第二高度的状态的各状态下,驱动倒回机构,将保持机构输送至由第二支承部支承的位置的情况。

第5技术方案的缝制系统还具备:倒回限制构件,其设置在位于所述第二高度的所述路径上,能够限制所述保持机构向所述第三方向的移动;倒回切换部,其将所述倒回限制构件切换为从所述路径退避的倒回退避位置和配置在相对于所述第二支承部靠所述第四方向侧的所述路径上的倒回限制位置;以及倒回切换控制部,其与所述第二倒回判断部做出的未支承所述保持机构的所述第二支承部处于所述第二高度的判断对应地,驱动所述倒回切换部,将所述倒回限制构件从所述倒回限制位置切换为所述倒回退避位置,并与所述第二升降判断部做出的支承所述保持机构的所述第二支承部处于所述第二高度的判断对应地,驱动所述倒回切换部,将所述倒回限制构件从所述倒回退避位置切换为所述倒回限制位置,所述第二倒回控制部与所述第二倒回判断部做出的未支承所述保持机构的所述第二支承部处于所述第二高度的判断以及所述倒回限制构件处于所述倒回退避位置的情况对应地,驱动所述倒回机构,将所述保持机构输送至由所述第二支承部支承的位置。在该缝制系统中,能够通过切换倒回限制构件的位置来更可靠地避免:在第二支承部未处于第二高度的状态下驱动倒回机构,将保持机构输送至由第二支承部支承的位置的情况。

第6技术方案的缝制系统的所述输送机构具有装配部,该装配部以所述保持机构能够拆装的方式装配所述保持机构,该缝制系统还具备:装配判断部,其判断所述保持机构是否在所述第一高度上处于所述装配部能够装配所述保持机构的装配位置;装配控制部,其与所述装配判断部做出的所述保持机构处于所述装配位置的判断对应地,在所述装配位置将所述装配部从松开所述保持机构的松开状态切换为装配所述保持机构的装配状态;获取部,其获取在缝制区域内进行缝制的缝制数据;缝制控制部,在所述装配控制部将所述保持机构切换为所述装配状态之后,该缝制控制部按照所述获取部获取的所述缝制数据,驱动所述移动机构、所述输送机构、所述梭子机构和所述针杆机构,在所述缝制区域内进行缝制;松开判断部,其判断未支承所述保持机构的所述第一支承部是否处于所述第一高度;以及松开控制部,其与所述松开判断部做出的未支承所述保持机构的所述第一支承部处于所述第一高度的判断对应地,在所述针杆机构的所述第四方向侧的松开位置将所述装配部从所述装配状态切换为所述松开状态。在该缝制系统中,在装配部处于松开状态的期间内,在装配判断部判断为保持机构配置于装配位置时,能够将装配部自动地从松开状态切换为装配状态。缝制系统省去了操作者指示将装配部从松开状态切换为装配状态的时期的工夫。在缝制系统中,与装配判断部做出的第一支承部处于第一高度的判断对应地,能够将装配部从装配状态自动地切换为松开状态。缝制系统省去了操作者指示将装配部从装配状态切换为松开状态的时期的工夫。在缝制系统中,能够避免在第一支承部未处于第一高度的状态下将装配部从装配状态切换为松开状态。

第7技术方案的缝制系统还具备:第一限制构件,其能够在所述第一支承部的所述第三方向侧的端部限制该第一支承部所支承的所述保持机构向所述第三方向的移动;第一切换部,其将所述第一限制构件切换为限制所述保持机构向所述第三方向的移动的第一限制位置和不限制所述保持机构向所述第三方向的移动的第一退避位置;以及第一切换控制部,在支承所述保持机构的所述第一支承部从所述第一高度向所述第二高度升降之前,该第一切换控制部将所述第一限制构件从所述第一退避位置切换为所述第一限制位置,在支承所述保持机构的所述第一支承部从所述第一高度升降至所述第二高度之后,该第一切换控制部将所述第一限制构件从所述第一限制位置切换为所述第一退避位置,所述松开控制部与所述松开判断部做出的未支承所述保持机构的所述第一支承部处于所述第一高度的判断以及所述第一限制构件处于所述第一退避位置的情况对应地,在所述松开位置将所述装配部从所述装配状态切换为所述松开状态。在该缝制系统中,能够通过第一限制构件来避免在第一支承部从第一高度向第二高度升降的过程中保持机构向第三方向移动。

第8技术方案的缝制系统还具备:接收判断部,其判断所述缝制装置的所述装配部是否为能够保持所述保持机构的可接收状态;装配输送机构,其将所述第二支承部所支承的所述保持机构输送至所述装配位置;第二限制构件,其能够在所述第二支承部的所述第四方向侧的端部限制该第二支承部所支承的所述保持机构向所述第四方向的移动;第二切换部,其将所述第二限制构件切换为限制所述保持机构向所述第四方向的移动的第二限制位置和不限制所述保持机构向所述第四方向的移动的第二退避位置;第二切换控制部,在支承所述保持机构的所述第二支承部从所述第二高度向所述第一高度升降之前,该第二切换控制部将所述第二限制构件从所述第二退避位置切换为所述第二限制位置,在支承所述保持机构的所述第二支承部从所述第二高度升降至所述第一高度之后,该第二切换控制部将所述第一限制构件从所述第一限制位置切换为所述第一退避位置;以及输送控制部,其与所述接收判断部做出的为所述可接收状态的判断以及所述第二限制构件处于所述第二退避位置的情况对应地,驱动所述装配输送机构,将所述保持机构输送至所述装配位置。在该缝制系统中,能够通过第二限制构件来避免在第二支承部从第二高度向第一高度升降的过程中保持机构向第四方向移动。在该缝制系统中,在缝制装置的装配部处于能够保持保持机构的可接收状态时,能够使保持机构向装配位置移动。

第9技术方案的缝制系统还具备切换抓持控制部,该切换抓持控制部对所述保持机构所具有的沿所述第三方向排列的多个突起部中的由所述装配部保持的突起部进行变更,所述装配控制部将所述装配部从所述松开状态切换为所述装配状态,在所述装配部保持所述多个突起部中的任一个突起部之后,使所述装配部从所述装配位置向所述第四方向移动,在使所述装配部从所述装配位置向所述第四方向移动之后,将所述装配部从所述装配状态切换为所述松开状态,解除对所述突起部的保持,在解除对所述突起部的保持之后,使所述装配部向所述第三方向移动,在使所述装配部向所述第三方向移动之后,将所述装配部从所述松开状态切换为所述装配状态,保持与解除了保持的所述突起部不同的其他所述突起部。与不具有切换抓持控制部的系统相比,缝制系统能够使缝制装置的第三方向上的大小小于保持机构相对于针杆机构和梭子机构在第三方向上的可动范围。

附图说明

图1是缝制系统300的立体图。

图2是针杆机构6、梭子机构7的立体图。

图3的(A)是保持状态的装配部96的俯视图,图3的(B)是松开状态的装配部96的俯视图。

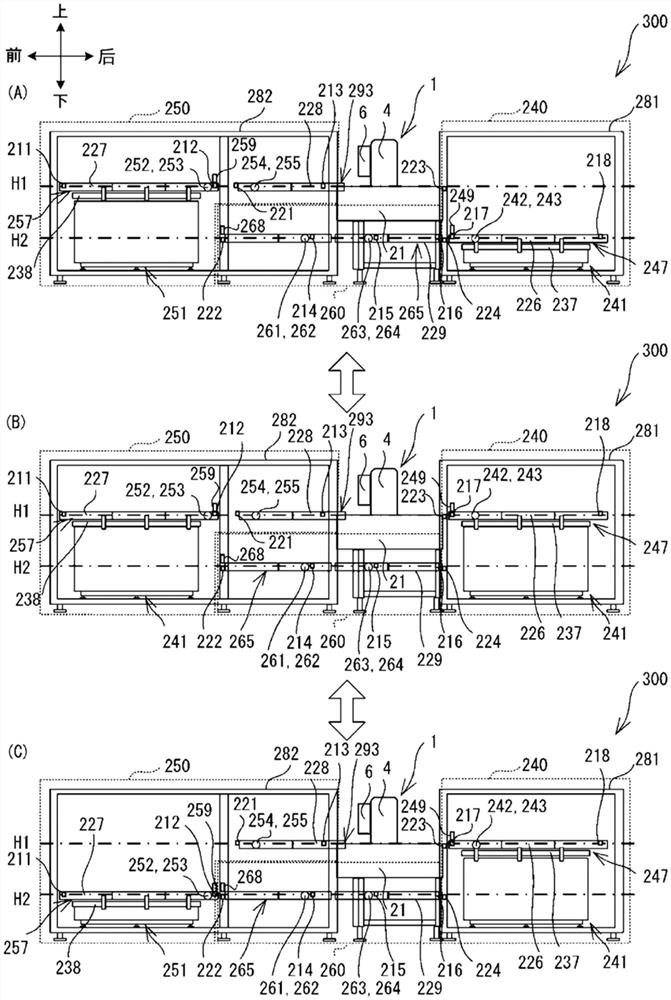

图4的(A)是第一升降机构241的第一支承部247处于第二高度H2且第二升降机构251的第二支承部257处于第一高度H1时的缝制系统300的右视图,图4的(B)是第一升降机构241的第一支承部247处于第一高度H1且第二升降机构251的第二支承部257处于第一高度H1时的缝制系统300的右视图,图4的(C)是第一升降机构241的第一支承部247处于第一高度H1且第二升降机构251的第二支承部257处于第二高度H2时的缝制系统300的右视图。

图5是表示缝制系统300的电气结构的框图。

图6是缝制处理的流程图。

图7是前侧装置处理的流程图。

图8是切换抓持处理的流程图。

图9是倒回机构处理的流程图。

图10是后侧装置处理的流程图。

图11是具体例的处理执行时的缝制系统300的检测器211~218、221~214、231~236的输出值的转变的说明图。

图12是具体例的处理执行时的缝制系统300输出的信号、输送辊242、243、252~255、261~264的驱动状况、升降机构241、251的上下位置的说明图。

图13是时机A1的缝制系统300和保持机构8A、8B的立体图。

图14是时机B1的缝制系统300和保持机构8A、8B的立体图。

图15是时机C1的缝制系统300和保持机构8A、8B的立体图。

图16是时机D1的缝制系统300和保持机构8A、8B的立体图。

图17是时机E1的缝制系统300和保持机构8A、8B的立体图。

图18是时机F1的缝制系统300和保持机构8A、8B的立体图。

具体实施方式

说明本发明的一实施方式的缝制系统300的物理结构。在以下说明中使用附图中用箭头表示的左右、前后、上下、X轴、Y轴。如图1~图4那样,缝制系统300具备龙门式缝制装置1、后侧装置240、前侧装置250、倒回机构260、Programmable Logic Controller(PLC:可编程逻辑控制器)200(参照图5)。缝制装置1具备机座部2、支柱部3、4、梁部5、针杆机构6、上下机构66、梭子机构7、保持机构8、移动机构9(参照图5)、输送机构10(参照图5)、检测器37和操作部14。

机座部2具备基部21、载置部22、开口部24、25、蛇腹部26、27、框体28、下轨29(参照图2)和一对导轨(省略图示)。基部21呈大致长方体状。载置部22形成基部21的上表面,是与水平面平行地延伸的板。载置部22具备沿左右方向延伸的开口部23。载置部22的前端部与前侧装置250连结。载置部22的后端部与后侧装置240连结。开口部24在载置部22的左端部附近沿前后方向延伸。开口部25在载置部22的右端部附近沿前后方向延伸。开口部24、25分别是在载置部22的前端部与后端部之间的范围以俯视时呈矩形形状的方式延伸且向上方敞开的部分。蛇腹部26、27分别覆盖开口部24、25。框体28为格子状的构造体,从下方支承基部21。下轨29在载置部22的下方沿左右方向延伸。下轨29以梭子机构7能够左右运动的方式支承该梭子机构7。在机座部2的载置部22的下方配置后述的下传送带94、下花键轴34和梭子机构7。一对导轨设于蛇腹部26、27的下方。一对导轨以输送机构10的连结部78、79能够沿前后方向移动的方式支承该连结部78、79。

支柱部3、4分别呈大致四棱柱状。支柱部3从机座部2的左端部的比前后方向中央处靠前方的位置向上方延伸。支柱部4从机座部2的右端部的比前后方向中央处靠前方的位置向上方延伸。支柱部3、4以将载置部22搁在它们之间的方式在左右方向上隔开。同步机构31是同步驱动针杆机构6和梭子机构7的机构,具备缝纫机马达32(参照图5)、上花键轴33、下花键轴34和传递机构。缝纫机马达32被支柱部3支承。上花键轴33和下花键轴34在支柱部3、4之间沿左右方向延伸。同步机构31的传递机构被收容于支柱部3,该传递机构将缝纫机马达32的动力传递给上花键轴33和下花键轴34。移动机构9能够使梭子机构7和针杆机构6相对于被缝制物沿与水平方向平行的左右方向移动,移动机构9具备后述的上传送带93、下传送带94、X马达95和传递机构。本实施例的缝制装置1中,由保持机构8保持被缝制物。X马达95是脉冲马达,被支柱部4支承。移动机构9的传递机构被收容于支柱部4,该传递机构将X马达95的动力传递给上传送带93和下传送带94。上传送带93固定在针杆机构6的背面。下传送带94固定在梭子机构7的背面。梭子机构7和针杆机构6与X马达95的旋转对应地左右运动。

梁部5架设在支柱部3、4之间。梁部5在相对于针杆机构6靠后侧的位置以针杆机构6能够沿与水平方向平行的左右方向移动的方式支承该针杆机构6。梁部5在支柱部3、4之间连续地沿左右方向延伸。梁部5具备壳体51、蛇腹部52和上轨53。壳体51在支柱部3、4各自的上端部之间连续地延伸且在支柱部3、4各自的后端部之间连续地延伸。蛇腹部52架设在支柱部3、4、壳体51各自的前端部和后述的针杆机构6的左右两端部。上轨53为沿左右方向延伸的棒状,架设在支柱部3、4之间。上轨53以针杆机构6能够沿左右方向移动的方式支承该针杆机构6。壳体51覆盖上轨53和同步机构31的上花键轴33的上侧和后侧。蛇腹部52覆盖上轨53和上花键轴33的前侧。蛇腹部52与针杆机构6的左右运动对应地伸缩。

针杆机构6设在相对于梁部5靠前侧的位置。针杆机构6具有壳体60、上轴61、传递机构62、针杆63、压脚64和压脚马达68(参照图5),能够使针杆63上下运动。壳体60呈箱状,收容上轴61。壳体60的背面与上传送带93相连结,壳体60由上轨53支承。针杆机构6能够通过移动机构9的驱动沿着梁部5内的上轨53左右运动。上轴61沿左右方向延伸。传递机构62将上花键轴33的动力传递给上轴61。针杆63沿上下方向延伸,能够在其下端部装配机针65。针杆63与上轴61相连结,针杆63通过缝纫机马达32的驱动而上下运动。压脚64具有贯通孔,机针65与针杆63的上下运动对应地通过该贯通孔,压脚64间歇性地从上侧按压被缝制物。压脚马达68是固定于壳体60的脉冲马达,其使压脚64与针杆63的上下运动同步地上下运动。

上下机构66能够使针杆机构6移动到下方位置和上方位置。上下机构66具有气缸67(参照图5),其以气缸67为驱动源使针杆机构6上下运动。在针杆机构6处于下方位置时,机针65能够在针杆63上下运动时通过容针孔75,能够对被缝制物进行缝制。在针杆机构6处于上方位置时,针杆63不进行上下运动,机针65的下端和压脚64的下端都处于后述的保持机构8的上方。缝制装置1与保持机构8的厚度对应地,在将针杆机构6从保持机构8的外侧向内侧配置的前后或从保持机构8的内侧向外侧配置的前后,改变针杆机构6的上下位置。

梭子机构7配置在针杆机构6的下方且是配置在机座部2的内部。梭子机构7具有壳体70、下轴71、传递机构72和梭子73。壳体70呈箱状,在其左上端部具备针板74。针板74具有能够供机针65穿插进来的容针孔75。容针孔75处于针杆63的下方。壳体70的背面与下传送带94相连结。壳体70中穿插下花键轴34。壳体70由下轨29支承。梭子机构7能够通过移动机构9的驱动而与针杆机构6同步地沿着下轨29左右运动。传递机构72将下花键轴34的动力传递给下轴71。梭子73与下轴71相连结,梭子73通过缝纫机马达32的驱动与针杆63的上下运动同步地转动。

保持机构8能够保持被缝制物。保持机构8具有外框80、上板81、下板、四组突起部84和孔87,保持机构8以将被缝制物夹在上板81与下板之间的方式来保持该被缝制物。保持机构8以左右方向上的中心为基准呈左右对称。外框80呈在左右方向上较长的矩形框状。外框80的内侧与呈在左右方向上较长的矩形板状的下板的外周相连结。上板81和下板在外框80的内侧上下重叠。上板81呈在左右方向上较长的矩形板状。上板81具有上下贯通的孔87,下板具有上下贯通的孔。孔87和下板的孔在俯视时处于相同的位置,且上下重叠。缝制时,下板位于载置部22的上方。孔87和下板的孔设置在保持机构8的外框80内的矩形形状的缝制区域内,缝制装置1根据缝制数据在孔87和下板的孔的内侧形成线迹。

四组突起部84为彼此相同的形状,且呈向上方突出的圆柱状。各组的突起部84为由配置在外框80的左边部的突起部84和配置在外框80的右边部的突起部84构成的左右一对突起部84。四组突起部84在保持机构8的长度方向(前后方向)上大致等间隔地排列。在对四组突起部84进行统称时或未特定某一者时,仅称为突起部84。

输送机构10能够使保持有被缝制物的保持机构8相对于针杆机构6和梭子机构7前后运动。输送机构10具备连结部78、79和一对装配部96。连结部78的左下端部配置于机座部2的开口部24处的导轨。连结部79的右下端部配置于机座部2的开口部25处的导轨。一对装配部96设于连结部78、79的前端部。在对一对装配部96进行统称时或未特定某一者时,仅称为装配部96。装配部96具备左右一对夹持构件98和气缸91。左右一对夹持构件98具有左右相互对称的结构,在彼此相对的面具有凹部99。凹部99呈越向相互远离侧去前后方向上的宽度越窄的锥状。气缸91的下表面与装配部96的左右一对夹持构件98相连结,装配部96的一对夹持构件98能够利用气缸91的动力向相互靠近的方向和相互远离的方向移动。如图3的(A)那样,通过一对夹持构件98向相互靠近的方向移动,从而装配部96能够沿左右方向夹持保持机构8的突起部84。在一对夹持构件98沿左右方向夹持突起部84时,突起部84的左前部和左后部与其中一夹持构件98的凹部99相抵接,突起部84的右前部和右后部与另一夹持构件98的凹部99相抵接。如图3的(B)那样,通过装配部96的一对夹持构件98向相互远离的方向移动,从而装配部96能够解除对保持机构8的突起部84的夹持。在一对夹持构件98解除对突起部84的夹持时,一对夹持构件98的左右方向间隔大于突起部84的直径。通过装配部96夹持突起部84,从而缝制装置1装配保持机构8,通过装配部96解除对突起部84的夹持,从而操作者能够将保持机构8从缝制装置1取下来。缝制装置1在将保持机构8装配于装配部96时,能够在保持机构8的外框80内的缝制区域内形成线迹。以下,将图3的(A)所示的装配部96的一对夹持构件98向相互靠近的方向移动后的状态称作保持状态,将图3的(B)所示的装配部96的一对夹持构件98向相互远离的方向移动后的状态称作松开状态。

输送机构10在载置部22的下方具有Y马达101(参照图5)、传递机构和一对传送带。Y马达101是脉冲马达。输送机构10的传递机构将Y马达101的动力向固定于连结部78、79的一对传送带传递。装配部96与Y马达101的旋转对应地沿着机座部2的一对导轨前后运动。在装配部96的移动方向(Y方向)中,将相对于梁部5而言的针杆机构6侧的方向称作倒回方向(前方),将相对于梁部5而言的针杆机构6侧的相反侧的方向称作输送方向(后方)。

检测器37能够检测保持机构8是否处于装配位置,并向控制部15(参照图5)输出检测结果。检测器37是设于缝制装置1的装配部96的附近的磁传感器。具体而言,检测器37配置于连结部78、79的后侧。装配部96的装配位置是装配部96相对于梁部5处于后方的预定位置,且是装配部96能够装配处于装配位置的保持机构8的位置。在装配部96处于与装配位置对应的位置的状态下,检测器37在保持机构8处于装配位置时输出开启信号,在保持机构8不处于装配位置时输出关闭信号。操作部14由缝制装置1的左前部支承。操作部14具备开关组12和显示部13。开关组12与操作者的操作对应地输入各种指示。显示部13为液晶显示屏,能够显示各种图像。

后侧装置240设于缝制装置1的后方。后侧装置240能够使保持机构8从第一高度H1升降至第二高度H2。后侧装置240具备框体281、第一升降机构241、第一支承部247、检测器217、218、第一输送辊242、243、第一限制构件249、电磁阀244和检测器221、222、231、232(参照图5)。框体281为格子状的构造体,从下方支承第一升降机构241。

第一升降机构241位于针杆机构6的后侧,其使输送机构10输送的第一高度H1的保持机构8升降至与第一高度H1互不相同的第二高度H2。第一升降机构241是能够根据PLC200的控制信号使具有与水平面平行的面的桌台237升降的公知的升降装置。第一升降机构241的驱动方式可以是电动液压式、手动液压式、电动滚珠丝杠式等任意的方式。本实施方式的第一高度H1是保持机构8的下表面成为缝制装置1的载置部22的上表面的高度的高度。本实施方式的第一高度H1比第二高度H2高。第二高度H2是第一支承部247所支承的保持机构8的上端处于比缝制装置1的基部21的下端靠下方的位置的高度。第一升降机构241从下侧支承第一支承部247。

第一支承部247能够从下侧支承保持机构8。第一支承部247的俯视时的大小大于保持机构8的俯视时的大小。第一支承部247具备多个杆构件248、多个辊239和多个板部226。多个杆构件248整体配置为框状。多个杆构件248固定在桌台237的上表面。第一支承部247能够在维持保持机构8的延伸设置面为大致水平的姿势的状态下支承保持机构8的左右两端部。多个辊239分别在第一支承部247的左端部和右端部沿前后方向排列。各辊239的旋转轴朝向左右方向。通过使各辊239绕旋转轴旋转,从而辅助保持机构8移动到第一支承部247支承保持机构8的位置(第一位置)。在第一支承部247支承保持机构8时,与水平面平行的面中的第一支承部247的延伸设置范围的轮廓包围保持机构8的延伸设置范围的轮廓。在第一支承部247支承保持机构8时,多个杆构件248限制保持机构8向后方的移动。多个板部226分别设于第一支承部247的左端和右端,是沿前后方向排列的板状。各板部226的上端处于比各辊239的上端和各杆构件248的上端靠上方的位置。在第一支承部247支承保持机构8时,多个板部226限制保持机构8的左右方向上的移动。

检测器217、218能够将与第一支承部247是否支承保持机构8对应的检测信号向PLC200输出。检测器217、218是公知的接近传感器或光电传感器。检测器217设于第一支承部247的右前部,能够检测处于第一位置的保持机构8的前端部。检测器218设于第一支承部247的右后部,能够检测处于第一位置的保持机构8的后端部。在第一支承部247支承保持机构8时,即在保持机构8处于第一位置时,检测器217、218输出开启信号。在第一支承部247未支承保持机构8时,即在保持机构8未处于第一位置时,检测器217、218中的至少检测器218输出关闭信号。

第一输送辊242、243固定于多个杆构件248中的比第一支承部247的前后方向上的中心靠前侧的杆构件248。第一输送辊242、243在第一支承部247的左端与右端之间沿左右方向排列。第一输送辊242、243能够根据来自PLC200的控制信号正转或反转。在本说明书中,正转是指以沿输送方向输送保持机构8时的旋转方向(右侧面观察时为顺时针方向)旋转,反转是指以沿倒回方向输送保持机构8时的旋转方向(右侧面观察时为逆时针方向)旋转。第一输送辊242、243的驱动源作为一个例子是脉冲马达。第一输送辊242、243根据来自PLC200的控制信号将配置于松开位置的保持机构8沿输送方向输送至第一位置。松开位置是保持机构8的后端处于比第一输送辊242、243靠后方的位置时的位置。第一输送辊242、243根据来自PLC200的控制信号将处于第一位置的保持机构8沿倒回方向输送。

第一限制构件249是能够在第一支承部247的前端部限制第一支承部247所支承的保持机构8向前方的移动的板状的构件。第一限制构件249在第一支承部247的左右方向大致中央部固定于多个杆构件248中的最前侧的杆构件248。电磁阀267根据来自PLC200的控制信号将第一限制构件249切换为限制保持机构8向前方的移动的第一限制位置和不限制保持机构8的移动的第一退避位置。处于第一限制位置的第一限制构件249的上端处于比处于第一退避位置的第一限制构件249的上端靠上方的位置。即,电磁阀267根据来自PLC200的控制信号使第一限制构件249升降至第一限制位置和第一退避位置。

检测器221能够将与第一支承部247是否处于第一高度H1对应的检测信号向PLC200输出。检测器222能够将与第一支承部247是否处于第二高度H2对应的检测信号向PLC200输出。检测器221、222是公知的接近传感器或光电传感器。检测器221装配于框体281内的与第一高度H1对应的部分。检测器222装配于框体281内的与第二高度H2对应的部分。在第一支承部247处于第一高度H1时,检测器221输出开启信号,在第一支承部247未处于第一高度H1时,检测器221输出关闭信号。在第一支承部247处于第二高度H2时,检测器222输出开启信号,在第一支承部247未处于第二高度H2时,检测器222输出关闭信号。

检测器231、232是安装于使第一限制构件249升降的电磁阀267的气缸传感器,利用磁性来检测第一限制构件249的位置。检测器231能够将与第一限制构件249是否处于第一限制位置对应的检测信号向PLC200输出。检测器232能够将与第一限制构件249是否处于第一退避位置对应的检测信号向PLC200输出。在第一限制构件249处于第一限制位置时,检测器231输出开启信号,在第一限制构件249未处于第一限制位置时,检测器231输出关闭信号。在第一限制构件249处于第一退避位置时,检测器232输出开启信号,在第一限制构件249未处于第一退避位置时,检测器232输出关闭信号。

前侧装置250设于缝制装置1的梁部5的前方。前侧装置250能够使保持机构8从第二高度H2升降至第一高度H1。前侧装置250具备框体282、第二升降机构251、第二支承部257、检测器211~检测器213、装配输送机构294、第二限制构件259、电磁阀256和检测器223、224、233、234(参照图5)。框体282为格子状的构造体,从下方支承第二升降机构251。框体282在第二升降机构251的上方具有接收来自操作者的指示的启动开关285。第二升降机构251位于针杆机构6的前侧,使倒回机构260输送的第二高度H2的保持机构8升降至第一高度H1。与第一升降机构241同样地,第二升降机构251是能够根据PLC200的控制信号使具有与水平面平行的面的桌台238升降的公知的升降装置。第二升降机构251从下侧支承第二支承部257。在前后方向上,第二升降机构251与梁部5之间的距离长于第一升降机构241与梁部5之间的距离。

第二支承部257具有与第一支承部247同样的结构,能够支承保持机构8。第二支承部257的俯视时的大小大于保持机构8的俯视时的大小。第二支承部257具有与第一支承部247同样的结构,具备多个杆构件258、多个辊239和多个板部227。多个杆构件258整体配置为框状。多个杆构件258固定在桌台238的上表面。在第二支承部257支承保持机构8时,多个杆构件258限制保持机构8向前方的移动。第二支承部257能够在维持保持机构8的延伸设置面为大致水平的姿势的状态下支承保持机构8的左右两端部。多个板部227分别设于第二支承部257的左端和右端,是沿前后方向排列的板状。各板部227的上端处于比各辊239的上端和各杆构件258的上端靠上方的位置。在保持机构8处于由第二支承部257支承的位置(第二位置)时,与水平面平行的面中的第二支承部257的延伸设置范围的轮廓包围保持机构8的延伸设置范围的轮廓,多个板部227限制保持机构8的左右方向上的移动。

检测器211、212能够将与第二支承部257是否支承保持机构8对应的检测信号向PLC200输出。检测器213能够将与后述的装配支承部293是否支承保持机构8对应的检测信号向PLC200输出。检测器211~检测器213是公知的接近传感器或光电传感器。检测器211设于第二支承部257的右前部,能够检测处于第二位置的保持机构8的前端部。检测器212设于第二支承部257的右后部,能够检测处于第二位置的保持机构8的前端部。检测器213设于装配支承部293的右后部。在第二支承部257支承保持机构8时,即在保持机构8处于第二位置时,检测器211、212输出开启信号。在第二支承部257未支承保持机构8时,即在保持机构8未处于第二位置时,检测器211、212中的至少检测器211输出关闭信号。

装配输送机构294将第二支承部257所支承的保持机构8输送至装配位置。装配输送机构294具备装配支承部293、输送辊252~输送辊254和杆构件292。装配支承部293具有与第二支承部257同样的结构,具备多个杆构件292、多个辊239和多个板部228。装配支承部293在前后方向上配置在缝制装置1的载置部22与第二升降机构251之间。装配支承部293在与处于第一高度H1的第二支承部257相同的高度且相同的左右位置处固定框体281。装配输送机构294的后端位于比缝制装置1的前端靠后方的位置。装配输送机构294的后端在左右方向上配置在缝制装置1的机座部2的开口部24、25之间。

第二前输送辊252、253固定于第二升降机构251的多个杆构件258中的比第二支承部257的前后方向上的中心靠后侧的杆构件258。第二前输送辊252、253在第二支承部257的左端与右端之间沿左右方向排列。第二前输送辊252、253根据来自PLC200的控制信号将保持机构8从第二位置朝向装配位置输送。装配位置作为一个例子是保持机构8的后端处于梁部5的下方时的位置。第二前输送辊252、253根据来自PLC200的控制信号将处于第二位置的保持机构8沿输送方向输送。

第二后输送辊254、255固定于杆构件292。杆构件292沿左右方向延伸且在比装配支承部293的前后方向上的中心靠前方的位置固定于装配支承部293的下端。第二后输送辊254、255在装配支承部293之间沿左右方向排列。第二后输送辊254、255根据来自PLC200的控制信号将保持机构8朝向装配位置沿输送方向输送。输送辊252~输送辊255的驱动源作为一个例子是脉冲马达。

第二限制构件259是能够在第二支承部257的后端部限制第二支承部257所支承的保持机构8向后方的移动的板状的构件。第二限制构件259在第二支承部257的左右方向大致中央部固定于多个杆构件258中的最后侧的杆构件258。电磁阀256根据来自PLC200的控制信号将第二限制构件259切换为限制保持机构8向后方的移动的第二限制位置和不限制保持机构8的移动的第二退避位置。处于第二限制位置的第二限制构件259的上端处于比处于第二退避位置的第二限制构件259的上端靠上方的位置。即,电磁阀256根据来自PLC200的控制信号使第二限制构件259升降至第二限制位置和第二退避位置。

检测器223能够将与第二支承部257是否处于第一高度H1对应的检测信号向PLC200输出。检测器224能够将与第二支承部257是否处于第二高度H2对应的检测信号向PLC200输出。检测器223、224是公知的接近传感器或光电传感器。检测器223装配在框体282内的与第一高度H1对应的部分。检测器224装配在框体282内的与第二高度H2对应的部分。在第二支承部257处于第一高度H1时,检测器223输出开启信号,在第二支承部257未处于第一高度H1时,检测器223输出关闭信号。在第二支承部257处于第二高度H2时,检测器224输出开启信号,在第二支承部257未处于第二高度H2时,检测器224输出关闭信号。

检测器233、234是安装于使第二限制构件259升降的电磁阀256的气缸传感器,利用磁性来检测第二限制构件259的位置。检测器233能够将与第二限制构件259是否处于第二限制位置对应的检测信号向PLC200输出。检测器234能够将与第二限制构件259是否处于第二退避位置对应的检测信号向PLC200输出。在第二限制构件259处于第二限制位置时,检测器233输出开启信号,在第二限制构件259未处于第二限制位置时,检测器233输出关闭信号。在第二限制构件259处于第二退避位置时,检测器234输出开启信号,在第二限制构件259未处于第二退避位置时,检测器234输出关闭信号。

倒回机构260将通过第一升降机构241升降至第二高度H2后的保持机构8在如下路径上从针杆机构6的后方侧向针杆机构6的前侧输送,该路径至少一部分与缝制装置1上下重叠且位于第二高度H2。倒回机构260具备框体283、倒回支承部265、输送辊261~输送辊264、检测器214~检测器216、倒回限制构件268、电磁阀267和检测器235、236(参照图5)。框体283是在缝制装置1的基部21的下方且是框体28的左右两端部之间架设于框体281、框体282的格子状的构造体。倒回支承部265具有与第一支承部247同样的结构,并具备多个辊239和多个板部229。倒回支承部265在前后方向上处于第一升降机构241与第二升降机构251之间。倒回支承部265的前后方向上的延伸设置范围与缝制装置1重叠。倒回支承部265在左右方向上配置在缝制装置1的框体28的左端与右端之间。框体282、283将倒回支承部265固定在与处于第二高度H2的第一支承部247、第二支承部257相同的高度且相同的左右位置。

倒回前输送辊261、262固定于框体282的后下端部。倒回前输送辊261、262在倒回支承部265的左右端部之间沿左右方向排列。倒回前输送辊261、262根据来自PLC200的控制信号将保持机构8朝向第二位置输送。倒回后输送辊263、264固定于杆构件(省略图示)。杆构件沿左右方向延伸,并在比倒回支承部265的前后方向上的中心靠后方的位置固定于倒回支承部265的下端。倒回后输送辊263、264在倒回支承部265的左右端部之间沿左右方向排列。倒回后输送辊263、264根据来自PLC200的控制信号将保持机构8沿倒回方向输送。输送辊261~输送辊264的驱动源作为一个例子是脉冲马达。

检测器214~检测器216能够将与倒回支承部265所支承的保持机构8的倒回方向的位置对应的检测信号向PLC200输出。检测器214~检测器216是公知的接近传感器或光电传感器。检测器216设于倒回支承部265的后部,检测器215设于倒回支承部265中的比倒回后输送辊263、264靠后方的部位,检测器214设于倒回支承部265中的比倒回前输送辊261、262靠的后方的部位。在倒回支承部265未支承保持机构8时,检测器214~检测器216均输出关闭信号。

倒回限制构件268设置在位于第二高度H2的路径上,是能够对保持机构8的前后方向上的移动进行限制的板状。倒回限制构件268在位于第二高度H2的路径中的、路径的左右方向大致中央部处固定于框体282。电磁阀267根据来自PLC200的控制信号将倒回限制构件268切换为从路径退避的倒回退避位置和配置在相对于第二支承部257靠后侧的路径上的倒回限制位置。处于倒回限制位置的倒回限制构件268的上端处于比处于倒回退避位置的倒回限制构件268的上端靠上方的位置。

检测器235能够将与倒回限制构件268是否处于倒回限制位置对应的检测信号向PLC200输出。检测器236能够将与倒回限制构件268是否处于倒回退避位置对应的检测信号向PLC200输出。在倒回限制构件268处于倒回限制位置时,检测器235输出开启信号,在倒回限制构件268未处于倒回限制位置时,检测器235输出关闭信号。在倒回限制构件268处于倒回退避位置时,检测器236输出开启信号,在倒回限制构件268未处于倒回退避位置时,检测器236输出关闭信号。

参照图5说明缝制系统300的电气结构。缝制装置1的控制部15具有CPU16、ROM17、RAM18、存储设备19、通信接口(IF)11、输入IF35、输出IF36、驱动电路45~50、58等。CPU16综合控制缝制装置1的动作。ROM17预先存储用于执行各种处理的程序等。RAM18临时存储在各种处理执行的过程中产生的各种信息。存储设备19为非易失性,其存储各种设定值。通信IF11是用于与公共网络连接的通信模块。缝制装置1能够将通信IF11与开始PLC200连接。

各驱动电路45~50、58与输出IF36相连接。驱动电路45与同步机构31的缝纫机马达32相连接,利用CPU16的控制指令驱动缝纫机马达32。驱动电路46与移动机构9的X马达95相连接,利用CPU16的控制指令驱动X马达95。驱动电路47与输送机构10的Y马达101相连接,利用CPU16的控制指令驱动Y马达101。驱动电路48与上下机构66的气缸67相连接,利用CPU16的控制指令驱动气缸67。驱动电路49与显示部13相连接,利用CPU16的控制指令使显示部13显示各种信息。驱动电路50与压脚马达68相连接,利用CPU16的控制指令驱动压脚马达68。驱动电路58与气缸91相连接,利用CPU16的控制指令驱动气缸91。

电源开关20、编码器55~57、开关组12、检测器37等与输入IF35连接。电源开关20进行缝制装置1的电源的接入。编码器55检测缝纫机马达32的输出轴的旋转位置、旋转速度,并将检测结果输入到输入IF35。编码器55的检测结果表示针杆63和机针65的上下位置。编码器56检测X马达95的输出轴的旋转方向、旋转位置、旋转速度,并将检测结果输入到输入IF35。编码器56的检测结果表示针杆机构6和梭子机构7的左右位置。编码器57检测Y马达101的输出轴的旋转方向、旋转位置、旋转速度,并将检测结果输入到输入IF35。编码器57的检测结果表示装配部96的前后方向位置。开关组12检测各种指示,并将检测结果输入到输入IF35。检测器37将检测结果输入到输入IF35。

PLC200具备CPU201、ROM202、RAM203、存储设备204、通信IF207、输入IF205和输出IF206。CPU201综合控制PLC200的动作。ROM202预先存储用于执行各种处理的程序等。RAM203临时存储在各种处理执行的过程中产生的各种信息。存储设备204为非易失性,其存储各种设定值。通信IF207是用于与公共网络连接的通信模块。

检测器211~218、221~224、231~236与输入IF205连接。各检测器211~218、221~224、231~236将检测结果输入到输入IF205。启动开关285与输入IF205连接,向输入IF205输入检测信号。输出IF206连接于后侧装置240的第一升降机构241、第一输送辊242、243、电磁阀244,向各装置输出控制信号。输出IF206连接于前侧装置250的第二升降机构251、输送辊252~输送辊255、电磁阀256,向各装置输出控制信号。输出IF206连接于倒回机构260的输送辊261~输送辊264、电磁阀267,向各装置输出控制信号。

参照图6~图18,使用如下具体例来说明由缝制系统300执行的主处理,在具体例中,利用两个保持机构8对保持机构8所保持的被缝制物依次进行缝制。主处理在操作者指定了处理开始时启动。主处理由PLC200的CPU201和缝制装置1的CPU16协作地执行。PLC200的CPU201将主处理用的程序从ROM202读出到RAM203并执行主处理。PLC200的CPU201并行地执行图7的前侧装置处理、图9的倒回机构处理、图10的后侧装置处理。前侧装置处理是与前侧装置250有关的处理。倒回机构处理是与倒回机构260有关的处理。后侧装置处理是与后侧装置有关的处理。缝制装置1的CPU16将主处理用的程序从ROM17读出到RAM18并执行主处理。缝制装置1的CPU16与PLC200执行的处理并行地执行图6的缝制处理。缝制处理是根据缝制数据在保持机构8的孔87的内侧形成线迹的处理。与保持机构8的孔87的形状相匹配地生成缝制数据并将其预先存储于存储设备19。

将两个保持机构8中的一个保持机构称作保持机构8A,将另一个保持机构称作保持机构8B。如图13那样,在主处理开始(时机A1)时,各结构处于以下的配置。第一升降机构241的第一支承部247处于第一高度H1,且未支承保持机构8A、8B中的任一个保持机构。第二升降机构251的第二支承部257处于第一高度H1,且对保持着未缝制的被缝制物的保持机构8A进行支承。倒回机构260的倒回支承部265对保持着已缝制的被缝制物的保持机构8B进行支承。

将主处理执行时的缝制系统300检测的信号、各要素的驱动状况的转变表示在图11、图12中。图11的列用符号(数字)来表示检测器,行表示输出检测信号时的时机名,各单元格示出由符号所示的检测器的在由时机名表示的时机的输出值。各单元格的输出值用ON来表示开启信号,用OFF来表示关闭信号。图12的列由显示对象表示,行表示输出检测信号时的时机名,各单元格示出显示对象的在由时机名表示的时机的值。图12的显示对象包含信号、输送辊、升降机构。信号表示可接收、装配完成、松开完成、错误、可支承这五个信号,与信号对应的各单元格的值用ON来表示开启信号,用OFF来表示关闭信号。输送辊表示第二前(第二前输送辊252、253)、第二后(第二后输送辊254、255)、第一(第一输送辊242、243)、倒回后(倒回后输送辊263、264)、倒回前(倒回前输送辊261、262)这些各输送辊,与输送辊对应的各单元格的值通过停止、正转、反转中的任一者来表示各输送辊的运转状态。升降机构表示第一(第一升降机构241)、第二(第二升降机构251)这些各升降机构,与升降机构对应的各单元格的值通过上(处于第一高度H1)、下(处于第二高度H2)、下降(从第一高度H1向第二高度H2下降过程中)、上升(从第二高度H2向第一高度H1上升过程中)中的任一者来表示各升降机构的状态。

如图10那样,CPU201判断第一升降机构241是否完成了保持机构8的排出(S59)。CPU201在根据检测器221、222的检测结果判断为第一支承部247处于第一高度H1,根据检测器217、218的检测结果判断为第一支承部247未支承保持机构8并根据检测器231、232的检测结果判断为第一限制构件249处于第一退避位置时,判断为第一升降机构241完成了保持机构8的排出。CPU201在S59中待机(S59:否),直至判断为满足S59的条件为止。CPU201在判断为如图11、图12的时机A1的值那样满足S59的条件(S59:是)时,向缝制装置1输出可支承信号ON(S60)。缝制装置1接收可支承信号ON。

如图6那样,缝制装置1的CPU16获取存储设备19存储的缝制数据(S31)。CPU16控制驱动电路47,使装配部96向装配位置移动(S32)。CPU16向PLC200输出可接收信号ON(S33)。PLC200接收可接收信号ON,变更与从缝制装置1接收到的信号对应地设定的缝制装置1的状态。缝制装置1的状态为可接收、可装配、松开完成、错误这四种。缝制装置1的状态的初始值全部为OFF,PLC200的CPU201在接收到可接收信号ON时,将可接收设定为ON,针对其他状态设定为OFF。CPU16根据检测器37的检测结果来判断是否检测到保持机构8(S34)。CPU16在S34中待机(S34:否),直至检测到保持机构8为止。

如图7那样,CPU201判断是否检测到启动开关285的输入信号(S1)。操作者在完成将未缝制的被缝制物配置于第二升降机构251的第二支承部257所支承的保持机构8A之后,按压设于第二升降机构251的上方的启动开关285。CPU201在S1中待机(S1:否),直至检测到启动开关285的输入信号为止。CPU201在检测到启动开关285的输入信号(S1:是)时,判断是否使第二限制构件259向第二退避位置移动(S2)。在满足以下条件时,CPU201判断为使第二限制构件259向第二退避位置移动:根据检测器211、212的检测信号得出第二支承部257支承保持机构8,并且根据检测器223、224的检测信号得出第二支承部257处于第一高度H1。CPU201在S2中待机(S2:否),直至判断为满足S2的条件为止。如图11、图12的时机A1那样,在满足S2的条件(S2:是)时,CPU201向电磁阀256输出控制信号,使第二限制构件259下降(S3)。通过该处理,从而第二限制构件259从第二限制位置向第二退避位置移动。

CPU201判断是否使输送辊252~输送辊255正转(S4)。在满足以下条件时,CPU201判断为使输送辊252~输送辊255正转(S4):根据检测器211、212的检测信号得出第二支承部257支承保持机构8,根据检测器223、224的检测信号得出第二支承部257处于第一高度H1,根据检测器233、234的检测信号得出第二限制构件259处于第二退避位置,从缝制装置1接收到可接收信号ON且未从缝制装置1接收到错误信号。CPU201在S4中待机(S4:否),直至判断为满足S4的条件为止。如图11、图12的时机A2那样,在满足S4的条件(S4:是)时,CPU201向输送辊252~输送辊255输出控制信号,使输送辊252~输送辊255以彼此相同的旋转速度开始正转(S5)。通过该处理,从而保持机构8A从第二位置开始向后方移动。

CPU201判断是否使第二前输送辊252、253停止正转(S6)。在满足检测器213的检测结果为开启信号的条件的情况下,CPU201判断为使第二前输送辊252、253停止正转。CPU201在S6中待机(S6:否),直至判断为满足S6的条件为止。CPU201在判断为如图11、图12的时机A3那样满足S6的条件(S6:是)时,向第二前输送辊252、253输出控制信号,使第二前输送辊252、253停止正转(S7)。

CPU201判断是否使第二支承部257从第一高度H1向第二高度H2下降(S8)。在满足以下条件时,CPU201判断为使第二支承部257下降:检测器213的检测结果为开启信号,第二前输送辊252、253停止,根据检测器211、212的检测结果得出第二支承部257未支承保持机构8A。CPU201在S8中待机(S8:否),直至判断为满足S8的条件为止。CPU201在判断为如图11、图12的时机A4的值那样满足S8的条件(S8:是)时,向第二升降机构251输出控制信号,使第二支承部257从第一高度H1开始向第二高度H2下降(S9)。

如图6那样,在通过前侧装置250使保持机构8A沿输送方向移动,从而在S34中,缝制装置1的CPU16检测到处于装配位置的保持机构8A(S34:是)时,控制驱动电路58,将装配部96从松开状态切换为装配状态(S35)。通过该处理,从而保持机构8A能够与装配部96的移动对应地沿前后方向移动。作为一个例子,装配部96夹持保持机构8A的四组突起部84中的位于最后方的一组突起部84。CPU16将装配完成信号ON向PLC200输出(S36)。PLC200接收来自缝制装置1的装配完成信号ON,并更新缝制装置1的状态。

如图7那样,在S9的下一步,CPU201判断是否使第二后输送辊254、255停止正转(S10)。在满足检测器213的检测结果为开启信号且从缝制装置1获取了装配完成信号ON时,CPU201判断为使第二后输送辊254、255停止正转。CPU201在S10中待机(S10:否),直至判断为满足S10的条件为止。如图11、图12的时机A5的值那样,在满足S10的条件(S10:是)时,CPU201向第二后输送辊254、255输出控制信号,使第二后输送辊254、255停止正转(S11)。

CPU201判断第二支承部257是否已下降至第二高度H2(S12)。CPU201在根据检测器223、224的检测结果判断为满足第二支承部257处于第二高度H2的条件时,判断为第二支承部257已下降至第二高度H2。CPU201在S12中待机(S12:否),直至判断为满足S12的条件为止。CPU201在判断为如图11、图12的时机A6的值那样满足S12的条件(S12:是)时,向第二升降机构251输出控制信号,使第二支承部257的下降停止(S13)。通过以上的处理,从而从图13所示的处理开始时机A1的状态过渡至图14所示的时机B1的状态。如图14那样,在时机B1中,第一升降机构241的第一支承部247位于第一高度H1,且未支承保持机构8。缝制装置1保持保持机构8A。第二升降机构251的第二支承部257位于第二高度H2,且未支承保持机构8。倒回机构260支承保持机构8B。

如图6那样,在S36的下一步,CPU16按照在S31中获取的缝制数据,驱动移动机构9、输送机构10、梭子机构7和针杆机构6,在与装配有保持机构8A的装配部96相对应的缝制区域内进行缝制(S37)。本实施方式的保持机构8A的前后方向上的长度长于装配部96的前后方向上的移动范围的长度。S37的缝制区域是保持机构8A中的从保持机构8A的前后方向上的中心部到后端的范围。缝制装置1在保持机构8的后侧一半的被缝制物上形成沿着孔87的线迹。

如图9那样,CPU201判断是否使倒回限制构件268下降(S81)。在满足以下条件的情况下,CPU201判断为使倒回限制构件268下降:根据检测器223、224的检测结果得出第二支承部257处于第二高度H2,根据检测器233、234的检测结果得出第二限制构件259处于第二退避位置。在第二支承部257处于第二高度H2,且第二限制构件259处于第二退避位置时,第二支承部257未支承保持机构8。即,CPU201在S81中根据检测器223、224、233、234的检测结果来判断未支承保持机构8的第二支承部257是否处于第二高度H2。CPU201在S81中待机(S81:否),直至判断为满足S81的条件为止。CPU201在判断为如图11、图12的时机B1的值那样满足S81的条件(S81:是)时,向电磁阀267输出控制信号,使倒回限制构件268下降,使倒回限制构件268从倒回限制位置向倒回退避位置移动(S82)。

CPU201判断是否使倒回前输送辊261、262反转(S83)。在满足以下条件时,CPU201判断为使倒回前输送辊261、262反转:根据检测器211、212的检测结果得出第二支承部257未支承保持机构8,检测器214、215的检测结果为开启信号,根据检测器223、224的检测结果得出第二支承部257处于第二高度H2,根据检测器233、234的检测结果得出第二限制构件259处于第二退避位置,根据检测器235、236的检测结果得出倒回限制构件268处于倒回退避位置。CPU201在S83中待机(S83:否),直至判断为满足S83的条件为止。CPU201在判断为如图11、图12的时机B2的值那样满足S81的条件(S83:是)时,向倒回前输送辊261、262输出控制信号,使倒回前输送辊261、262开始反转(S84)。

如图7那样,在S13的下一步,CPU201判断是否使第二前输送辊252、253反转(S14)。在满足以下条件时,CPU201判断为使第二前输送辊252、253反转:根据检测器223、224的检测结果得出第二支承部257处于第二高度H2,检测器214的检测结果为开启信号,根据检测器233、234的检测结果得出第二限制构件259处于第二退避位置,根据检测器235、236的检测结果得出倒回限制构件268处于倒回退避位置,倒回前输送辊261、262在反转。CPU201在S14中待机(S14:否),直至判断为满足S14的条件为止。CPU201在判断为如图11、图12的时机B3的值那样满足S14的条件(S14:是)时,向第二前输送辊252、253输出控制信号,使第二前输送辊252、253开始反转(S15)。

如图9那样,在S84的下一步,CPU201判断是否使倒回前输送辊261、262停止反转(S85)。在满足以下条件时,CPU201判断为使倒回前输送辊261、262停止反转:检测器214、215的检测结果为关闭信号,根据检测器211、212的检测结果得出第二支承部257支承保持机构8。CPU201在S85中待机(S85:否),直至判断为满足S85的条件为止。CPU201在判断为如图11、图12的时机B4的值那样满足S85的条件(S85:是)时,向倒回前输送辊261、262的反转输出控制信号,使倒回前输送辊261、262停止反转(S86)。CPU201向电磁阀267输出控制信号,使倒回限制构件268上升,使倒回限制构件268从倒回退避位置向倒回限制位置移动(S87)

如图7那样,在S15的下一步,CPU201判断是否使第二前输送辊252、253停止反转(S16)。在满足以下条件时,CPU201判断为使第二前输送辊252、253停止反转:根据检测器211、212的检测结果得出第二支承部257支承保持机构8,检测器214的检测结果为关闭信号。CPU201在S16中待机(S16:否),直至判断为满足S16的条件为止。CPU201在判断为如图11、图12的时机B5的值那样满足S16的条件(S16:是)时,向第二前输送辊252、253输出控制信号,使第二前输送辊252、253停止反转(S17)。

CPU201判断是否使第二限制构件259上升(S18)。CPU201在根据检测器211、212的检测结果判断为第二支承部257支承保持机构8并根据检测器223、224判断为第二支承部257处于第二高度H2时,判断为使第二限制构件259上升。CPU201在S18中待机(S18:否),直至判断为满足S18的条件为止。CPU201在判断为如图11、图12的时机B6的值那样满足S18的条件(S18:是)时,向电磁阀256输出控制信号,使第二限制构件259上升,使第二限制构件259从第二退避位置向第二限制位置移动(S19)。通过以上的处理,从而从图14所示的时机B1的状态过渡至图15所示的时机C1的状态。如图15那样,在时机C1中,第一升降机构241的第一支承部247处于第一高度H1,且第一支承部247未支承保持机构8。缝制装置1正在对保持机构8A的后侧半部进行缝制。第二升降机构251的第二支承部257处于第二高度H2,且第二支承部257支承保持机构8B。

如图6那样,在S37的下一步,CPU16进行切换抓持处理(S38)。CPU16通过切换抓持处理来变更装配部96所保持的突起部84。如图8那样,CPU16控制驱动电路47,使装配部96在输送方向上移动预定距离(S51)。CPU16驱动气缸91,使装配部96从保持状态切换为松开状态(S52)。CPU16控制驱动电路47,使装配部96沿倒回方向移动预定距离(S53)。预定距离例如根据在前后方向上相邻的突起部84之间的距离设定。CPU16驱动气缸91,将装配部96从松开状态切换为保持状态,一对装配部96从后侧夹持保持机构8的四组突起部84中的第三组突起部84(S54)。CPU16使切换抓持处理结束,使处理返回到图6的缝制处理。

如图6那样,在S38的下一步,CPU16按照在S31中获取的缝制数据,驱动移动机构9、输送机构10、梭子机构7、针杆机构6,在与装配有保持机构8A的装配部96相对应的缝制区域内进行缝制(S39)。S39的缝制区域是相对于外框80的配置与S37的缝制区域的相对于外框80的配置在前后方向上局部重叠的区域,是保持机构8A中的从保持机构8A的前后方向上的中心部到前端的范围。缝制装置1在保持机构8的前侧一半的被缝制物上形成沿着孔87的线迹。

如图7那样,在S19的下一步,CPU201判断是否使第二支承部257从第二高度H2上升到第一高度H1(S20)。CPU201在判断为第二前输送辊252、253停止,根据检测器211、212的检测结果得出第二支承部257支承保持机构8并根据检测器233、234的检测结果得出第二限制构件259处于第二限制位置时,判断为使第二支承部257从第二高度H2上升到第一高度H1。CPU201在S20中待机(S20:否),直至判断为满足S20的条件为止。CPU201在判断为如图11、图12的时机C1的值那样满足S20的条件(S20:是)时,向第二升降机构251输出控制信号,使第二支承部257从第二高度H2开始上升(S21)。

CPU201根据检测器223、224的检测结果来判断第二支承部257是否上升到第一高度H1(S22)。CPU201在S22中待机(S22:否),直至判断为满足S22的条件为止。CPU201在判断为如图11、图12的时机C2的值那样满足S22的条件(S22:是)时,向第二升降机构251输出控制信号,使第二支承部257停止上升(S23)。CPU201使处理返回S1。通过以上的处理,从而从图15所示的时机C1的状态过渡至图16所示的时机D1的状态。如图16那样,在时机D1中,第一升降机构241的第一支承部247处于第一高度H1,且第一支承部247支承保持机构8的后端部。缝制装置1正在对保持机构8A的前侧半部进行缝制。第二升降机构251的第二支承部257处于第一高度H1,第二支承部257支承保持机构8B。操作者进行取出保持机构8B所保持的缝制完的被缝制物,并使保持机构8B保持未缝制的被缝制物的更换作业。操作者在更换作业结束后,按下启动开关285。

如图6那样,在S39的下一步,CPU16参照RAM18来判断是否从PLC200接收到可支承信号ON(S40)。CPU16在从PLC200接收到可支承信号ON时将RAM18存储的可支承信号OFF设定为ON。在可支承信号不为ON时,CPU16在S40中待机(S40:否),直至接收到可支承信号ON为止。如图11、图12的时机D1的值那样,在可支承信号为ON(S40:是)时,CPU16控制驱动电路47,使装配部96移动至从保持状态切换为松开状态的解除位置(S41)。本实施方式的解除位置是保持机构8A的后端处于第一输送辊242、243的后方时的位置。CPU16控制驱动电路58,将装配部96从保持状态切换为松开状态(S42)。CPU16向PLC200输出松开完成信号ON(S43)。CPU16将存储于RAM18的可支承信号ON变更为OFF。CPU16使处理返回到S32。

如图10那样,在S60的下一步,CPU201判断是否使第一输送辊242、243正转(S61)。在满足以下条件时,CPU201判断为使第一输送辊242、243正转:根据检测器217、218得出第一支承部247未支承保持机构8,根据检测器221、222的检测结果得出第一支承部247处于第一高度H1,根据检测器231、232的检测结果得出第一限制构件249处于第一退避位置,从缝制装置1接收到松开完成信号ON。CPU201在S61中待机(S61:否),直至判断为满足S61的条件为止。CPU201在判断为如图11、图12的时机D2的值那样满足S61的条件(S61:是)时,向第一输送辊242、243输出控制信号,使第一输送辊242、243开始正转(S62)。

CPU201判断是否使第一输送辊242、243停止正转(S63)。CPU201在根据检测器217、218而判断出第一支承部247支承保持机构8时,判断为使第一输送辊242、243停止正转。CPU201在S63中待机(S63:否),直至判断为满足S63的条件为止。CPU201在判断为如图11、图12的时机D2的值那样满足S63的条件(S63:是)时,向第一输送辊242、243输出控制信号,使第一输送辊242、243停止正转(S64)。CPU201向电磁阀244输出控制信号,使第一限制构件249上升(S65)。通过该处理,从而第一限制构件249从第一退避位置向第一限制位置移动。通过以上的处理,从而从图16所示的时机D1的状态过渡至图17所示的时机E1的状态。如图17那样,在时机E1中,第一升降机构241的第一支承部247处于第一高度H1,且第一支承部247支承保持机构8A。缝制装置1完成保持机构8A的缝制。第二升降机构251的第二支承部257处于第一高度H1,且第二支承部257支承保持机构8B。

CPU201判断是否使第一支承部247下降(S66)。在满足以下条件时,CPU201判断为使第一支承部247下降:根据检测器217、218的检测结果得出第一支承部247支承保持机构8,第一输送辊242、243已停止。CPU201在S66中待机(S66:否),直至判断为满足S66的条件为止。CPU201在判断为如图11、图12的时机E1的值那样满足S66的条件(S66:是)时,向第一升降机构241输出控制信号,使第一支承部247从第一高度H1开始下降(S67)。

CPU201根据检测器221、222的检测结果来判断第一支承部247是否下降至第二高度H2(S68)。CPU201在S68中待机(S68:否),直至判断为满足S68的条件为止。CPU201在判断为如图11、图12的时机E2的值那样满足S68的条件(S68:是)时,向第一升降机构241输出控制信号,使第一支承部247的下降停止(S69)。CPU201向电磁阀244输出控制信号,使第一限制构件249下降(S70)。通过该处理,从而第一限制构件249从第一限制位置向第一退避位置移动。通过以上的处理,从而从图17所示的时机E1的状态过渡至图18所示的时机F1的状态。如图18那样,在时机F1中,第一升降机构241的第一支承部247处于第二高度H2,第一支承部247支承保持机构8A。缝制装置1完成保持机构8A的缝制。第二升降机构251的第二支承部257处于第一高度H1,且第二支承部257支承保持机构8B。

如图10那样,在S70的下一步,CPU201判断是否使第一输送辊242、243反转(S71)。CPU201在根据检测器217、218的检测结果判断出第一支承部247支承保持机构,根据检测器221、222的检测结果判断出第一支承部247处于第二高度H2,根据检测器231、232的检测结果判断出第一限制构件249处于第一退避位置,根据检测器235、236的检测结果判断出倒回限制构件268处于倒回限制位置,根据检测器214~检测器216的检测结果判断出倒回支承部未支承保持机构8时,判断为使第一输送辊242、243反转。CPU201在S71中待机(S71:否),直至判断为满足S71的条件为止。CPU201判断为如图11、图12的时机F1的值那样满足S71的条件(S71:是)时,向第一输送辊242、243输出控制信号,使第一输送辊242、243开始反转(S72)。

如图9那样,在S87的下一步,CPU201判断是否使倒回后输送辊263、264反转(S88)。CPU201在根据检测器214~检测器216的检测结果判断出倒回支承部未支承保持机构8,根据检测器221、222的检测结果判断出第一支承部247处于第二高度H2,根据检测器231、232的检测结果判断出第一限制构件249处于第一退避位置,根据检测器235、236的检测结果判断出倒回限制构件268处于倒回限制位置并判断出第一输送辊242、243在反转时,判断为使倒回后输送辊263、264反转。CPU201在S88中待机(S88:否),直至判断为满足S88的条件为止。CPU201在判断为如图11、图12的时机F2的值那样满足S88的条件(S88:是)时,向倒回后输送辊263、264输出控制信号,使倒回后输送辊263、264开始反转(S89)。

CPU201判断是否使倒回前输送辊261、262反转(S90)。CPU201在检测器215的检测结果为开启信号且根据检测器235、236的检测结果判断出倒回限制构件268处于倒回限制位置时,判断为使倒回前输送辊261、262反转。CPU201在S90中待机(S90:否),直至判断为满足S90的条件为止。CPU201在判断为如图11、图12的时机F3的值那样满足S90的条件(S90:是)时,向倒回前输送辊261、262输出控制信号,使倒回前输送辊261、262开始反转(S91)。

CPU201判断是否使输送辊261~输送辊264停止反转(S92)。在检测器214、215的检测结果为开启信号且检测器216的检测结果为关闭信号时,CPU201判断为使输送辊261~输送辊264停止反转。CPU201在S92中待机(S92:否),直至判断为满足S92的条件为止。CPU201在判断为如图11、图12的时机F4的值那样满足S90的条件(S92:是)时,向输送辊261~输送辊264输出控制信号,使输送辊261~输送辊264停止反转(S93)。CPU201使处理返回至S81。

如图10那样,在S72的下一步,CPU201判断是否使第一输送辊242、243停止反转(S73)。在根据检测器217、218的检测结果得出第一支承部247未支承保持机构8,且检测器214、215的检测结果为开启信号时,CPU201判断为使第一输送辊242、243停止反转。CPU201在S73中待机(S73:否),直至判断为满足S73的处理为止。CPU201在判断为如图11、图12的时机F4那样满足S73的条件(S73:是)时,向第一输送辊242、243输出控制信号,使第一输送辊242、243停止反转(S74)。

CPU201判断是否使第一支承部247从第二高度H2向第一高度H1上升(S75)。CPU201在根据检测器217、218的检测结果判断出第一支承部247未支承保持机构8且判断出第一输送辊242、243已停止时,判断为使第一支承部247从第二高度H2向第一高度H1上升。CPU201在S75中待机(S75:否),直至判断为满足S75的条件为止。CPU201在判断为如图11、图12的时机F5的值那样满足S75的条件(S75:是)时,向第一升降机构241输出控制信号,使第一支承部247从第二高度开始上升(S76)。

CPU201根据检测器221、222的检测结果来判断第一支承部247是否上升到第一高度H1(S77)。CPU201在S77中待机(S77:否),直至第一支承部247上升到第一高度H1为止。CPU201在判断出如图11、图12的时机F6的值那样第一支承部247上升到第一高度H1(S77:是)时,向第一升降机构241输出控制信号,使第一支承部247停止上升(S78)。CPU201使处理返回到S59,在判断出如图11、图12的时机F7的值那样满足S59的条件(S59:是)时,将可支承信号ON向缝制装置1输出(S60)。通过以上的处理,缝制系统300从图18所示的时机F1的状态返回至图13所示的时机A1的状态。但是,在该时机A1,第一升降机构241的第一支承部247处于第一高度H1,第一支承部247未支承保持机构8。缝制装置1完成保持机构8A的缝制。第二升降机构251的第二支承部257处于第一高度H1,且第二支承部257支承保持机构8B。倒回机构260过渡至支承保持机构8A的状态。CPU16通过反复执行的主处理来交替地执行对保持机构8B的缝制处理和对保持机构8A的缝制处理。

在上述实施方式的缝制系统300中,缝制系统300、缝制装置1、针杆机构6、梭子机构7、移动机构9、输送机构10、针杆63、机针65、梭子73、装配部96、第一升降机构241、第二升降机构251和倒回机构260分别是缝制系统、缝制装置、针杆机构、梭子机构、移动机构、输送机构、针杆、机针、梭子、装配部、第一升降机构、第二升降机构和倒回机构的一个例子。保持机构8、8A、8B是保持机构的一个例子。第一支承部247、第一限制构件249、第二支承部257、第二限制构件259、倒回限制构件268和装配输送机构294分别是第一支承部、第一限制构件、第二支承部、第二限制构件、倒回限制构件和装配输送机构的一个例子。电磁阀244是第一切换部的一个例子。电磁阀256是第二切换部的一个例子。电磁阀267是倒回切换部的一个例子。

进行S66的CPU201是第一升降判断部的一个例子。进行S67的CPU201是第一升降控制部的一个例子。进行S20的CPU201是第二升降判断部的一个例子。进行S21的CPU201是第二升降控制部的一个例子。进行S88的CPU201是第一倒回判断部的一个例子。进行S89的CPU201是第一倒回控制部的一个例子。进行S83的CPU201是第二倒回判断部的一个例子。进行S84的CPU201是第一倒回控制部的一个例子。进行S82、S87的CPU201是倒回切换控制部的一个例子。进行S34的CPU16是装配判断部的一个例子。进行S35的CPU16是装配控制部的一个例子。进行S39的CPU16是松开判断部的一个例子。进行S41、S42的CPU16是松开控制部的一个例子。进行S65、S70的CPU201是第一切换控制部的一个例子。进行S3、S19的CPU201是第二切换控制部的一个例子。进行S5的CPU16是输送控制部的一个例子。

上述实施方式的缝制系统300具备缝制装置1。缝制装置1具备针杆机构6、梭子机构7、移动机构9和输送机构10。针杆机构6具有针杆63,能够在该针杆63的下端装配机针65,该针杆机构6能够使针杆63上下运动。梭子机构7配置在针杆机构6的下方,具有梭子73。移动机构9使梭子机构7和针杆机构6相对于被缝制物沿与水平方向平行的右方和同右方相反的左方移动。输送机构10将保持被缝制物的保持机构8沿与水平方向平行且与右方交叉的前方和同前方相反的后方输送。缝制装置1通过移动机构9使梭子机构7和针杆机构6相对于保持机构8向右方和左方移动,输送机构10将保持机构8向前方和后方输送,梭子73和针杆63相互同步地进行动作,来对被缝制物进行缝制。输送机构10使在第一高度H1配置于针杆机构6的前侧的保持机构8向针杆机构6的后侧移动。缝制系统300具备第一升降机构241、倒回机构260、第二升降机构251。第一升降机构241位于针杆机构6的后侧,使输送机构10输送的第一高度H1的保持机构8升降至与第一高度H1互不相同的第二高度H2。倒回机构260将通过第一升降机构241升降至第二高度H2的保持机构8在如下路径上从针杆机构6的后侧向针杆机构6的前侧输送,该路径至少一部分与缝制装置1上下重叠且位于第二高度H2。第二升降机构251位于针杆机构6的前侧,使倒回机构260输送的第二高度H2的保持机构8升降至第一高度H1。

在缝制系统300中,如上述实施方式那样准备多个保持机构8,缝制装置1在对一个保持机构8A所保持的被缝制物进行缝制之后,能够在通过第一升降机构241、第二升降机构251和倒回机构260中的任一者使该一个保持机构8A进行移动的过程中对另一个保持机构8B所保持的被缝制物进行缝制。操作者能够在另一个保持机构8B的缝制期间内实施对一个保持机构8A的作业。因此,与以往相比,缝制装置1能够缩短因被缝制物的更换作业停止缝制的时间。在缝制系统300中,相比于将使保持机构8返回的路径配置在不与缝制装置1上下重叠的位置的情况,能够减少倒回机构260的设置所需的平面空间。

缝制系统300的第一高度H1高于第二高度H2。因此,在缝制系统300中,与第一高度H1低于第二高度H2的情况相比,倒回机构260易于维护。

缝制系统300具备第一支承部247和第二支承部257。第一支承部247以第一升降机构241能够升降的方式支承第一升降机构241并能够支承保持机构8。第二支承部257以第二升降机构251能够升降的方式支承第二升降机构251并能够支承保持机构8。CPU201判断处于第一高度H1的第一支承部247是否支承被输送机构10输送的保持机构8(S66)。CPU201与在S66中做出的支承保持机构8的判断对应地(S66:是),使第一支承部247升降,使保持机构8从第一高度H1向第二高度H2升降(S67)。CPU201判断处于第二高度H2的第二支承部257是否支承保持机构8(S20)。CPU201与在S20中做出的第二支承部257支承保持机构8的判断对应地(S20:是),使第二支承部257升降,使保持机构8从第二高度H2向第一高度H1升降(S21)。因此,在缝制系统300中,能够避免在第一支承部247未支承保持机构8的状态下使第一支承部247从第一高度H1向第二高度H2升降。在缝制系统300中,能够避免在第二支承部257未支承保持机构8的状态下使第二支承部257从第二高度H2向第一高度H1升降。

本实施方式的CPU201在根据检测器217、218的检测结果检测到作为保持机构8的输送方向上的两端部的前端和下端时,判断为第一支承部247支承保持机构8。在缝制系统300中,能够避免将第一支承部247仅支承保持机构8的一部分的情况判断为第一支承部247支承保持机构8的情况的可能性。因此,在缝制系统300中,与根据检测器217、218中的任一个检测器的检测结果来判断第一支承部247是否支承保持机构8的系统相比,能够适当地判断第一支承部247是否支承保持机构8。同样地,CPU201在根据检测器211、212的检测结果检测到保持机构8的前端和下端时,判断为第二支承部257支承保持机构8。因此,在缝制系统300中,与根据检测器211、212中的任一个检测器的检测结果来判断第二支承部257是否支承保持机构8的系统相比,能够适当地判断第二支承部257是否支承保持机构8。

缝制系统300的CPU201判断支承保持机构8的第一支承部247是否处于第二高度H2(S88)。CPU201与做出的支承保持机构8的第一支承部247处于第二高度H2的判断(S88:是)对应地,驱动倒回机构260,将第一支承部247所支承的保持机构8从针杆机构6的后侧开始向针杆机构6的前侧输送(S89)。CPU201判断未支承保持机构8的第二支承部257是否处于第二高度H2(S83)。CPU201与做出的未支承保持机构8的第二支承部257处于第二高度H2的判断(S83:是)对应地,驱动倒回机构260,将保持机构8输送至由第二支承部257支承的第二位置(S84)。因此,在缝制系统300中,能够避免以下情况:在第一支承部247未处于第二高度H2的状态和未支承保持机构8的第一支承部247处于第二高度H2的状态的各状态下,驱动倒回机构260,输送第一支承部247所支承的保持机构8。在缝制系统300中,能够避免以下情况:在第二支承部257未处于第二高度H2的状态和支承保持机构8的第二支承部257处于第二高度H2的状态的各状态下,驱动倒回机构260,将保持机构8输送至由第二支承部257支承的第二位置。

缝制系统300具备倒回限制构件268和电磁阀267。倒回限制构件268设置在位于第二高度H2的路径上,能够限制保持机构8向前方的移动。路径沿前后方向延伸。电磁阀267将倒回限制构件268切换为从路径退避的倒回退避位置和配置在相对于第二支承部257靠后侧的路径上的倒回限制位置。CPU201与做出的未支承保持机构8的第二支承部257处于第二高度H2的判断(S81:是)对应地,驱动电磁阀267,将倒回限制构件268从倒回限制位置切换为倒回退避位置(S82)。CPU201与做出的支承保持机构8的第二支承部257处于第二高度H2的判断(S83:是,S85:是)对应地,驱动电磁阀267,将倒回限制构件268从倒回退避位置切换为倒回限制位置(S87)。CPU201与做出的未支承保持机构8的第二支承部257处于第二高度H2的判断以及倒回限制构件268处于倒回退避位置的情况(S83:是)对应地,驱动倒回机构260,将保持机构8输送至由第二支承部257支承的第二位置(S84)。在缝制系统300中,能够通过切换倒回限制构件268的位置来更可靠地避免以下情况:在第二支承部257未处于第二高度H2的状态和支承保持机构8的第二支承部257处于第二高度H2的状态的各状态下,驱动倒回机构260,将保持机构8输送至由第二支承部257支承的第二位置。

缝制系统300的缝制装置1的输送机构10具有装配部96,该装配部96以保持机构8能够拆装的方式装配该保持机构8。缝制装置1的CPU16判断保持机构8是否在第一高度H1上处于装配部96能够保持保持机构8的装配位置(S34)。CPU16与做出的保持机构8处于装配位置的判断(S34:是)对应地,在装配位置将装配部96从松开保持机构8的松开状态切换为装配保持机构8的装配状态(S35)。CPU16获取在缝制区域内进行缝制的缝制数据(S31)。CPU16在S35中将装配部96切换为装配状态之后,按照在S31中获取的缝制数据,驱动移动机构9、输送机构10、梭子机构7和针杆机构6,在缝制区域内进行缝制(S37、S39)。CPU16判断未支承保持机构8的第一支承部247是否处于第一高度H1(S40)。CPU16基于可支承信号ON且与CPU201做出的未支承保持机构8的第一支承部247处于第一高度H1的判断(S40:是)对应地,在针杆机构6的后侧的松开位置将装配部96从装配状态切换为松开状态(S41、S42)。

因此,在缝制系统300中,在装配部96处于松开状态的期间内,在判断为保持机构8配置于装配位置时,能够将装配部96自动地从松开状态切换为装配状态。缝制系统300省去了操作者指示将装配部96从松开状态切换为装配状态的时期的工夫。装配部96与做出的第一支承部247处于第一高度H1的判断对应地,能够将装配部96从装配状态自动地切换为松开状态。缝制系统300省去了操作者指示将装配部96从装配状态切换为松开状态的时期的工夫。在缝制系统300中,能够避免在第一支承部247未处于第一高度H1的状态下将装配部96从装配状态切换为松开状态。

缝制系统300具备第一限制构件249和电磁阀244。第一限制构件249能够在第一支承部247的前端部限制第一支承部247所支承的保持机构8向前方的移动。电磁阀244将第一限制构件249切换为限制保持机构8向前方的移动的第一限制位置和不限制保持机构8的移动的第一退避位置。支承保持机构8的第一支承部247从第一高度H1向第二高度H2升降之前,CPU201将第一限制构件249从第一退避位置切换为第一限制位置(S65)。在第一支承部247从第一高度H1升降至第二高度H2之后,CPU201将第一限制构件249从第一限制位置切换为第一退避位置(S70)。CPU16基于可支承信号ON且与CPU201做出的未支承保持机构8的第一支承部247处于第一高度H1的判断以及第一限制构件249处于第一退避位置的情况(S40:是)对应地,在松开位置将装配部96从装配状态切换为松开状态(S41、S42)。在缝制系统300中,能够通过第一限制构件249来避免在第一支承部247从第一高度H1向第二高度H2升降的过程中保持机构8向前方移动。

缝制系统300具备装配输送机构294、第二限制构件259、电磁阀256。装配输送机构294能够将第二支承部257所支承的保持机构8输送至装配位置。第二限制构件259能够在第二支承部257的后端部限制第二支承部257所支承的保持机构8向后方的移动。电磁阀256将第二限制构件259切换为限制保持机构8向后方的移动的第二限制位置和不限制保持机构8的移动的第二退避位置。缝制系统300的CPU201能够判断缝制装置1的装配部96是否为能够保持保持机构8的可接收状态(S4)。在第二支承部257支承着保持机构8的状态下第二支承部257从第二高度H2向第一高度H1升降之前,CPU201将第二限制构件259从第二退避位置切换为第二限制位置(S19)。在第二支承部257从第二高度H2升降至第一高度H1之后,CPU201将第一限制构件249从第一限制位置切换为第一退避位置(S3)。CPU201与在S4中做出的为可接收状态的判断以及第二限制构件259处于第二退避位置的情况(S4:是)对应地,驱动装配输送机构294,将保持机构8输送至装配位置(S5)。在缝制系统300中,能够通过第二限制构件259来避免在第二支承部257从第二高度H2向第一高度H1升降的过程中保持机构8向后方的移动。在缝制系统300中,在缝制装置1的装配部96处于能够保持保持机构8的可接收状态时,能够使保持机构8向装配位置移动。在缝制系统300中,能够避免保持机构8在向装配位置移动时与缝制过程中的另一个保持机构8碰撞。

缝制系统300的缝制装置1对保持机构8具有的沿前后方向排列的多个突起部84中的由装配部96保持的突起部84进行变更(S38)。CPU16在S35中将装配部96从松开状态切换为装配状态,使装配部96在保持多个突起部84中的任一个突起部之后从装配位置向后方移动(S51),在使装配部96从装配位置移动到后方之后,将装配部96从装配状态切换为松开状态,解除对突起部的保持(S52)。CPU16在解除对突起部的保持后,使装配部96向前方移动(S53),在使装配部96向前方移动之后,将装配部96从松开状态切换为装配状态,保持与解除了保持的突起部不同的其他突起部(S54)。与不具有切换抓持控制部的系统相比,缝制系统300能够使缝制装置1的前后方向上的大小小于保持机构8相对于针杆机构6和梭子机构7在前后方向上的可动范围。

本发明的缝制系统能够在上述实施方式之外进行各种变更。缝制装置1的结构可以适当变更。缝制装置1可以不具备保持机构8。也可以省略检测器211~218、221~224、231~236中的至少任一个检测器。检测器211~218、221~224、231~236中的至少任一个检测器的种类、配置、数量等可以适当变更。例如,也可以是,缝制系统300具备拍摄设备,通过拍摄设备拍摄到的图像来检测第一支承部247是否处于第一高度H1、是否处于第二高度H2、是否支承保持机构8等。

也可以省略限制构件249、259、268中的至少任一个限制构件。限制构件249、259、268中的至少任一个限制构件的结构、配置等可以适当变更。对限制构件249、259、268的位置进行切换的切换部可以适当变更,例如,也可以通过机械结构来切换限制构件249、259的位置。也可以是,缝制系统300不具备第一支承部247,利用第一升降机构241的桌台237来支承保持机构8。也可以是,缝制系统300不具备第二支承部257,利用第二升降机构251的桌台238来支承保持机构8。

保持机构8所具有的突起部84的数量可以适当变更。为了使设定在外框80的内侧的缝制区域在前后方向上扩展,能够配置六组、八组等任意的组数的保持机构8。另外,左右一对突起部84的前后方向上的配置可以不是等间隔,只要突起部84以左右一对的方式平行地配置,就也可以是例如400mm、200mm、400mm、300mm这样不同的间隔。

在缝制系统300中同时期使用的保持机构8的数量可以适当变更。只要操作者对保持机构8所保持的被缝制物进行更换的作业位置是不妨碍基于缝制装置1的对其他保持机构8的缝制处理的位置,就可以适当变更。例如,作业位置和第一升降机构241中的至少任一者可以相对于梁部5位于针杆机构6侧,也可以相对于梁部5位于针杆机构6侧的相反侧。可以适当省略装配输送机构294。缝制系统300的后侧装置240可以具备与装配输送机构294相同的输送机构。此时,作业位置也可以是处于第一高度H1的第一支承部247。缝制装置1的装配位置、松开位置可以适当变更。操作者也可以手动切换装配部的状态。保持机构8的输送方向、倒回方向也可以根据作业内容适当切换为相反方向。此时,第一升降机构241、第二升降机构251的控制也会切换。缝制装置1也可以根据保持机构8的输送方向上的大小而不执行切换抓持处理。第一高度H1也可以低于第二高度H2。

缝制系统300也可以基于操作者的指示来执行第一升降机构241、第二升降机构251、倒回机构260和缝制装置1的各种动作中的至少任一个动作。例如,也可以是,第一升降机构241在经由开关组12等检测到操作者的指示时,使第一支承部247从第一高度H1升降至第二高度H2。缝制系统300可以通过一个判断处理来进行由本发明的第一升降判断部、第二升降判断部、第一倒回判断部、第二倒回判断部、装配判断部和松开判断部进行的处理中的至少任一个处理,也可以通过多个判断处理来阶段性地进行。在由第一升降判断部、第二升降判断部、第一倒回判断部、第二倒回判断部、装配判断部和松开判断部进行的处理中的至少任一个处理中参照的信息、判断方法可以根据缝制系统300所具备检测器的种类、配置等适当变更。例如,CPU201可以在S81中根据检测器211、212、223、224的检测结果来判断未支承保持机构8的第二支承部257是否处于第二高度H2。

包含用于使缝制系统300进行主处理的指令的程序在CPU201、CPU16进行程序之前存储在缝制系统300的存储设备19、207中即可。因此,程序的获取方法、获取路径以及存储程序的设备也均可以适当变更。也可以是,CPU201、CPU16所进行的程序借助线缆或无线通信从其他装置接收,并存储在非易失性的存储装置中。其他装置包括例如PC以及借助网络连接的服务器。

缝制系统300所进行的处理的一部分或全部处理也可以由不同于CPU201、CPU16的另外的电子设备(例如ASIC)来进行。缝制系统300所进行的处理也可以由多个电子设备(例如多个CPU)进行分布式处理。缝制系统300所进行的处理的各步骤能够根据需要进行顺序的变更、步骤的省略和追加。本发明还包括下述方式:由在缝制系统300上运转的操作系统(OS)等在CPU201、CPU16的指令下进行各处理的一部分或全部处理。

附图标记说明

1、缝制装置;6、针杆机构;7、梭子机构;8、8A、8B:保持机构;9、移动机构;10、输送机构;16、201、CPU;63、针杆;65、机针;73、梭子;84、突起部;96、装配部;211~218、221~224、231~236、检测器;241、第一升降机构;244、256、267、电磁阀;247、第一支承部;249、第一限制构件;251、第二升降机构;257、第二支承部;259、第二限制构件;260、倒回机构;268、倒回限制构件;294、装配输送机构;300、缝制系统;H1、第一高度;H2、第二高度。

- 一种视觉定位自动缝制系统以及缝制方法

- 一种用于裁片同步缝制的缝制机构及缝制控制方法

- 缝制系统和布料检测系统

- 缝制支援方法、缝制支援系统及保存有缝制支援程序的记录介质

- 一种缝制图案辅助投影对位方法、缝制控制装置及系统