一种冷却结构及具有所述冷却结构的船体排气结构

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及船舶设备技术领域,尤其涉及一种冷却结构及具有所述冷却结构的船体排气结构。

背景技术

船舶的排气型式包括干式排气型式和湿式排气型式。干式排气型式一般设置烟囱通道,并排至罗经甲板以上。湿式排气型式一般在增压器后部适当位置进行水气混合降温,再将气体排出两舷。干式排气型式存在体积大、质量大,对机舱的散热不利的缺点。湿式排气型式虽然在体积和质量上相较于干式排气型式略有优势,但目前的湿式排气结构设计对排气管的冷却效果并不理想。现有的湿式排气型式一般是通过喷淋的方式向排气管外壁喷淋冷却液,使管壁温度降低,并没有完全实现水气混合降温的意义。

发明内容

为了克服上述现有技术的缺陷,本发明所要解决的技术问题是提供一种冷却结构及具有所述冷却结构的船体排气结构,可提高对湿式排气型式排气管的冷却效果。

为了解决上述技术问题,本发明采用的技术方案为:一种冷却结构,包括排气管道和冷却壳体;

所述冷却壳体罩设于排气管道的外壁,所述冷却壳体的内壁与所述排气管道的外壁围成的腔室中通有冷却介质,所述排气管道的管壁设有通孔,所述通孔的两端分别与排气管道的内腔和所述腔室连通。

在可选实施例中,所述冷却壳体沿排气管道的周向设置,两个以上所述通孔在所述管壁上沿排气管道的周向间隔设置,两个以上所述通孔在所述管壁上沿排气管道的母线间隔设置。

在可选实施例中,沿所述排气管道的母线间隔设置的任意相邻两个所述通孔的间距范围为20mm~60mm,沿所述排气管道的周向间隔设置的所述通孔的个数为8~12。

在可选实施例中,所述通孔的孔径范围为5mm~15mm。

在可选实施例中,所述冷却壳体的侧壁开有冷却介质进口,所述冷却介质进口的通量大于所述通孔的通量。

在可选实施例中,所述排气管道的管壁的截面形状和所述冷却壳体的内壁的截面形状均为圆形。

在可选实施例中,所述排气管道和冷却壳体焊接连接。

本发明还提供一种船体排气结构,还包括主机排气管和船舷外板,所述排气管道的两端分别与主机排气管的排气口和船舷外板的排气口连接。

在可选实施例中,还包括制冷系统,所述冷却介质为冷却水,所述冷却水经过制冷系统冷却后通入所述腔室中。

在可选实施例中,还包括座板,所述座板焊接在船舷外板的内壁上,所述排气管道与座板锁接,所述座板对应所述船舷外板的排气口处具有开口。

本发明的有益效果在于:提供一种冷却结构,将冷却壳体罩设于排气管道的外壁上,通过冷却壳体的内壁与所述排气管道的外壁围成供冷却介质存储和流通的腔室,这种封闭式冷却结构可避免船舱内温度的上升,于排气管道管壁上开设通孔使得所述腔室与排气管道的内腔连通,腔室中的冷却介质与排气管道的外壁接触后进行热交换,使得排气管道的外壁温度降低,由于排气管道内的热气流速高、压强小,容易使冷却介质经由通孔进入排气管道的内腔中,与排气管道的内壁接触进行热交换,充分达到水气混合降温的目的,且具有节能降耗的优点。本发明还提供一种船体排气结构,排气管道的进气端连接主机排气管,排气管道的出气端连接船舷外板的排气口,根据上述冷却结构的工作原理,主机产生的高温气体经过主机排气管通入排气管道内,而后在冷却结构的冷却作用下降温变为低温气体,低温气体与冷却介质由船舷外板的排气口共同排出,从而提高了船舶排气过程的散热效果,降低排气管道传递给船体的热能,避免船体受热而导致脱漆、老化等问题。

附图说明

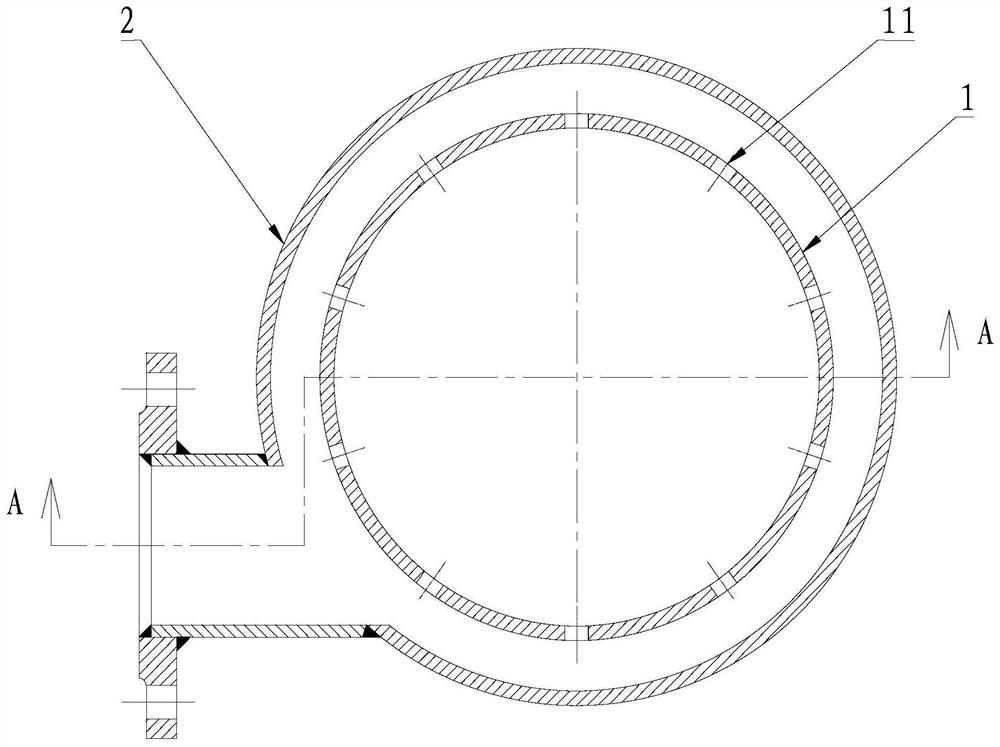

图1所示为本发明实施例的冷却结构的结构示意图;

图2所示为本发明实施例的冷却结构的A-A断面图;

图3所示为本发明实施例的船体排气结构的结构示意图;

标号说明:

1、排气管道;11、通孔;

2、冷却壳体;

3、主机排气管;

4、船舷外板;

5、座板。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

请参照图1至图3所示,本发明的一种冷却结构,包括排气管道和冷却壳体;

所述冷却壳体罩设于排气管道的外壁,所述冷却壳体的内壁与所述排气管道的外壁围成的腔室中通有冷却介质,所述排气管道的管壁设有通孔,所述通孔的两端分别与排气管道的内腔和所述腔室连通。

从上述描述可知,本发明的有益效果在于:提供一种冷却结构,将冷却壳体罩设于排气管道的外壁上,通过冷却壳体的内壁与所述排气管道的外壁围成供冷却介质存储和流通的腔室,这种封闭式冷却结构可避免船舱内温度的上升,于排气管道管壁上开设通孔使得所述腔室与排气管道的内腔连通,腔室中的冷却介质与排气管道的外壁接触后进行热交换,使得排气管道的外壁温度降低,由于排气管道内的热气流速高、压强小,容易使冷却介质经由通孔进入排气管道的内腔中,与排气管道的内壁接触进行热交换,充分达到水气混合降温的目的,且具有节能降耗的优点。

进一步的,所述冷却壳体沿排气管道的周向设置,两个以上所述通孔在所述管壁上沿排气管道的周向间隔设置,两个以上所述通孔在所述管壁上沿排气管道的母线间隔设置。

从上述描述可知,采用多孔导入冷却介质的结构设计,可以提高排气管道散热的均匀性和效率,防止由于管壁温度不均而导致老化、积碳等问题。

进一步的,沿所述排气管道的母线间隔设置的任意相邻两个所述通孔的间距范围为20mm~60mm,沿所述排气管道的周向间隔设置的所述通孔的个数为8~12。

从上述描述可知,经过实验测得在此区间范围内的通孔布置结构可充分实现冷却介质与排气管道的管壁和排气管道内的热气的热交换效果,并且平衡了制冷系统的负载,达到节能降耗的目的。

进一步的,所述通孔的孔径范围为5mm~15mm。

从上述描述可知,通孔的孔径设计过大,则冷却介质在排气管道外壁的热交换时间相应缩短,不仅增加了能耗,而且影响了排气管道的冷却效果;通孔的孔径设计过小,则不利于冷却介质进入排气管道的内腔,降低了冷却介质与热气的水气混合效果,也会导致冷却效果受影响。

进一步的,所述冷却壳体的侧壁开有冷却介质进口,所述冷却介质进口的通量大于所述通孔的通量。

从上述描述可知,将冷却介质进口的通量设计为大于通孔的总通量,即保证冷却介质应当充满整个腔室,并且在冷却介质穿过通孔时具有一定的动能,这样才能实现对排气管道的侧壁更好的降温以及充分的水汽混合降温。

进一步的,所述排气管道的管壁的截面形状和所述冷却壳体的内壁的截面形状均为圆形。

从上述描述可知,采用圆形截面设计增大了冷却介质与排气管道的热交换面积,并且可以减少冷却作业过程产生的能耗。

进一步的,所述排气管道和冷却壳体焊接连接。

从上述描述可知,排气管道与冷却壳体采用预制焊接连接,可直接安装在所需设备上,降低了现场安装的难度并且利于生产的提高。

一种船体排气结构,还包括主机排气管和船舷外板,所述排气管道的两端分别与主机排气管的排气口和船舷外板的排气口连接。

从上述描述可知,本发明的有益效果在于:提供一种船体排气结构,排气管道的进气端连接主机排气管,排气管道的出气端连接船舷外板的排气口,根据上述冷却结构的工作原理,主机产生的高温气体经过主机排气管通入排气管道内,而后在冷却结构的冷却作用下降温变为低温气体,低温气体与冷却介质由船舷外板的排气口共同排出,从而提高了船舶排气过程的散热效果,降低排气管道传递给船体的热能,避免船体受热而导致脱漆、老化等问题。

进一步的,还包括制冷系统,所述冷却介质为冷却水,所述冷却水经过制冷系统冷却后通入所述腔室中。

从上述描述可知,可采用因地制宜的方式利用海水进行制冷,冷却作业后的海水直接排放到海洋中,降低了制冷过程的能耗,节能环保。

进一步的,还包括座板,所述座板焊接在船舷外板的内壁上,所述排气管道与座板锁接,所述座板对应所述船舷外板的排气口处具有开口。

从上述描述可知,排气管道通过座板与船舷板间接连接,进一步降低了排气管道与船舷板之间的热传导能力,对船舷板起到一定的保护作用,避免其受热脱漆老化,提高了安装结构的稳定性。

请参照图1和图2所示,本发明的实施例一为:一种冷却结构,包括排气管道1和冷却壳体2,所述排气管道1和冷却壳体2的材质均为钢材,所述排气管道1为φ219×13-321的无缝钢管,所述冷却壳体2的规格为φ273×9-200;所述冷却壳体2罩设于排气管道1的外壁,所述冷却壳体2的内壁与所述排气管道1的外壁围成的腔室中通有冷却介质,所述排气管道1的管壁设有通孔11,所述通孔11的两端分别与排气管道1的内腔和所述腔室连通。所述通孔11为倾斜开设,所述通孔11的开孔方向与排气管道1的直径间具有夹角,所述通孔11与排气管道1的夹角沿排气管道1的轴向呈周期变大或变小,所述夹角的范围为5°~15°。根据排气管道1的安装方式,通孔11的结构也应适应性调整。位于水平高度较低的通孔11的孔径应小于水平高度较高的通孔11的孔径,这样才能保证在圆周方向上的通孔11的通量均匀。所述冷却壳体2沿排气管道1的周向设置,两个以上所述通孔11在所述管壁上沿排气管道1的周向均布,两个以上所述通孔11在所述管壁上沿排气管道1的母线间隔设置。沿所述排气管道1的母线间隔设置的所述通孔11的个数在本实施例中为4,沿所述排气管道1的母线间隔设置的任意相邻两个所述通孔11的间距在本实施例中为20mm,沿所述排气管道1的周向间隔设置的所述通孔11的个数在本实施例中为8。所述通孔11的孔径在本实施例中为5mm。所述冷却壳体2的侧壁开有冷却介质进口,所述冷却介质进口的通量大于所有所述通孔11的通量之和。所述冷却壳体2于冷却介质进口处沿与排气管道1的管壁相切的方向设有延伸接管,有助于冷却介质在冷却腔室中产生漩流,冷却时间更长,换热效果更佳,所述延伸接管的端部设有接管法兰。所述延伸接管的规格为φ76×8。所述接管法兰的材质为DN65-PN6RF(系列Ⅱ)GB9119-2000。所述排气管道1的管壁的截面形状和所述冷却壳体2的内壁的截面形状均为圆形。所述排气管道1的两端均设有排气管法兰,所述排气管道1的轴向总长为341mm。所述冷却壳体2的一端至排气管道1的一端的距离为70mm,所述冷却壳体2的另一端至排气管道1的另一端的距离为71mm。所述排气管法兰的材质为DN200-PN6RF(系列Ⅱ)GB9119-2000。所述冷却壳体2投影在排气管道1的轴线上的总长为200mm。所述排气管道1和冷却壳体2焊接连接。所述冷却壳体2包括套管和钢封板,所述套管同轴环绕设置在排气管道1外,所述套管的两端分别通过两块环形的钢封板与排气管道1的外壁连接。所述钢封板分别与套管和排气管道1的外壁焊接。

所述排气管道1和冷却壳体2采用整体车间预制,先在排气管道1上加工通孔11,再将套管和钢封板对应安装在排气管道1具有通孔11的外壁上并进行焊接,最后再装焊排气管法兰和接管法兰。

请参照图1和图2所示,本发明的实施例二与实施例一的区别在于:沿所述排气管道1的母线间隔设置的任意相邻两个所述通孔11的间距在本实施例中为40mm,沿所述排气管道1的周向间隔设置的所述通孔11的个数在本实施例中为10。所述通孔11的孔径在本实施例中为10mm。

请参照图1和图2所示,本发明的实施例三与实施例一的区别在于:沿所述排气管道1的母线间隔设置的任意相邻两个所述通孔11的间距在本实施例中为60mm,沿所述排气管道1的周向间隔设置的所述通孔11的个数在本实施例中为12。所述通孔11的孔径在本实施例中为15mm。

请参照图3所示,本发明的实施例四为:一种具有实施例一、二或三记载的冷却结构的船体排气结构,还包括主机排气管3和船舷外板4,所述排气管道1的两端分别与主机排气管3的排气口和船舷外板4的排气口连接。还包括制冷系统,所述冷却介质为冷却水,所述冷却水经过制冷系统冷却后通入所述腔室中。还包括座板5,所述座板5焊接在船舷外板4的内壁上,所述排气管道1与座板5锁接,所述座板5对应所述船舷外板4的排气口处具有开口。所述开口的直径为235mm。

综上所述,本发明提供一种冷却结构,将冷却壳体罩设于排气管道的外壁上,通过冷却壳体的内壁与所述排气管道的外壁围成供冷却介质存储和流通的腔室,这种封闭式冷却结构可避免船舱内温度的上升,于排气管道管壁上开设通孔使得所述腔室与排气管道的内腔连通,腔室中的冷却介质与排气管道的外壁接触后进行热交换,使得排气管道的外壁温度降低,由于排气管道内的热气流速高、压强小,容易使冷却介质经由通孔进入排气管道的内腔中,与排气管道的内壁接触进行热交换,充分达到水气混合降温的目的,且具有节能降耗的优点。采用多孔导入冷却介质的结构设计,可以提高排气管道散热的均匀性和效率,防止由于管壁温度不均而导致老化、积碳等问题。经过实验测得在此区间范围内的通孔布置结构可充分实现冷却介质与排气管道的管壁和排气管道内的热气的热交换效果,并且平衡了制冷系统的负载,达到节能降耗的目的。通孔的孔径设计过大,则冷却介质在排气管道外壁的热交换时间相应缩短,不仅增加了能耗,而且影响了排气管道的冷却效果;通孔的孔径设计过小,则不利于冷却介质进入排气管道的内腔,降低了冷却介质与热气的水气混合效果,也会导致冷却效果受影响。将冷却介质进口的通量设计为大于通孔的总通量,即保证冷却介质应当充满整个腔室,并且在冷却介质穿过通孔时具有一定的动能,这样才能实现对排气管道的侧壁更好的降温以及充分的水汽混合降温。采用圆形截面设计增大了冷却介质与排气管道的热交换面积,并且可以减少冷却作业过程产生的能耗。排气管道与冷却壳体采用预制焊接连接,可直接安装在所需设备上,降低了现场安装的难度并且利于生产的提高。本发明还提供一种船体排气结构,排气管道的进气端连接主机排气管,排气管道的出气端连接船舷外板的排气口,根据上述冷却结构的工作原理,主机产生的高温气体经过主机排气管通入排气管道内,而后在冷却结构的冷却作用下降温变为低温气体,低温气体与冷却介质由船舷外板的排气口共同排出,从而提高了船舶排气过程的散热效果,降低排气管道传递给船体的热能,避免船体受热而导致脱漆、老化等问题。采用因地制宜的方式利用冷却水进行制冷,冷却作业后的冷却水直接排放到海洋中,降低了制冷过程的能耗,节能环保。排气管道通过座板与船舷板间接连接,进一步降低了排气管道与船舷板之间的热传导能力,对船舷板起到一定的保护作用,避免其受热脱漆老化,提高了安装结构的稳定性。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种冷却结构及具有所述冷却结构的船体排气结构

- 一种具有冷却排气结构的激光机底座