一种密度渐变PPS纤维过滤材料、制备工艺及过滤袋

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及PPS过滤毡技术领域,尤其涉及一种密度渐变PPS纤维过滤材料、制备工艺及过滤袋。

背景技术

工业除尘技术的主要目标是控制污染源烟气颗粒物排放、减少大气污染。目前针对工业高温烟气的处理,主要采取的有湿法除尘、电除尘、袋式除尘三种方法,其中袋式除尘器在除尘效率、一次性及长期投资费用、设备要求和性能等方面均优于湿法除尘和电除尘,将逐渐取代后两者而占据主流工业除尘器市场。袋式除尘器的核心是耐高温滤料,耐高温滤料的性能优劣将直接关系到除尘器的高效、稳定可靠、长时间运行。

袋式除尘器是治理微细粒子的主要设备,滤料则是袋式除尘器的核心易耗品,现有的滤袋所使用的滤布主要通过PPS纤维相互垂直交织,受到PPS纤维自身的性能限制,现有的PPS过滤袋依然存在耐高温性能较低的问题,所以需要一种密度渐变PPS纤维过滤材料、制备工艺及过滤袋。

发明内容

基于现有的过滤袋耐高温性能较低的技术问题,本发明提出了一种密度渐变PPS纤维过滤材料、制备工艺及过滤袋。

本发明提出的一种密度渐变PPS纤维过滤材料,包含滤料层,所述滤料层由第一面层、基布层、第二面层通过针刺制成;

所述第一面层、所述基布层、所述第二面层的厚度比为(3-10):(1-2):(5-10),所述第一面层由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层;

所述微旦PPS纤维层的纤维细度为(0.6-1.0D);

所述细旦PPS纤维层的纤维细度为(0.8-1.2D);

所述中旦PPS纤维层的纤维细度为(1.0-1.5D);

所述微旦PPS层、细旦PPS纤维层、中旦PPS纤维层的质量比为(1-2):(2-4):(1-3);

所述第二面层包含(1.5-2.0D)的粗旦PPS纤维。

优选地,所述微旦PPS纤维层包含微旦PPS纤维、PTFE纤维、不锈钢金属纤维;所述微旦PPS纤维、PTFE纤维、不锈钢金属纤维的质量比为(75-90):(1-8):(1-2);

所述细旦PPS纤维层包含细旦PPS纤维、不锈钢金属纤维;所述细旦PPS纤维、不锈钢金属纤维的质量比为(80-90):(2-5);

所述中旦PPS纤维层包含细旦PPS纤维、不锈钢金属纤维;所述中旦PPS纤维、不锈钢金属纤维的质量比为(70-90):(5-10)。

优选地,所述还包括浸渍层,所述浸渍层厚度为120-550微米;所述浸渍层由浸渍液经固化而成,所述浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油。

优选地,所述还包括覆膜层,所述覆膜层位于靠近第一面层的浸渍层外侧,所述覆膜层厚度为30-60微米,所述覆膜层由PTFE膜组成。

优选地,所述基布层由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱为细旦PPS纤维、细旦不锈钢金属纤维经合股并捻而成;所述纬纱中细旦PPS纤维与细旦不锈钢金属纤维的重量比为(7-15):1。

优选地,所述基布层或由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱包括细旦PPS纤维经合股并捻而成的PPS纬向纱线和细旦不锈钢金属纤维并捻而成的金属纬向纱线;所述纬纱中PPS纬向纱线与细金属纬向纱线的数量比为(5-15):1。

优选地,一种密度渐变PPS纤维过滤材料的制备工艺,包括如下步骤;

S1:基布层制备, 将细旦PPS纤维、细旦不锈钢金属纤维经合股后形成经纬线并纺织制成基布;

S2:将微旦PPS层、细旦PPS纤维层、中旦PPS纤维层由外到内的质量配比为(1-2):(2-4):(1-3)气流成网预制第一面层;将(1.5-2.0D)的粗旦PPS纤维气流成网预制第二面层;

S3:在基布层的上表面和下表面分别放入预制第一面层和预制第二面层,并通过针刺制成过滤面料;

S4:将过滤面料压光、烧毛后,放入浸渍液进行浸渍;

S5:将浸渍后的过滤面料进行高温定型处理,制成过滤材料。

优选地,所述S4中浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油,所述聚四氟乙烯乳液、乙醇、甲基硅油的比例为(12-16):(10-20):(20-40),浸渍液的停留时间为0.5-2s。

所述S5中定型处理从进口到出口依次按 100-150℃、150-200℃、160-180℃三级温度区间处理,所述100-150℃、150-200℃、160-180℃占定型时间的配比为1:(2-3):(0.5-1)。

优选地,所述S3中,针刺工艺包含针刺密度为100-300针/,其中预针刺阶段为100-150针/,主针刺阶段为150-300针/。

优选地,一种密度渐变PPS纤维过滤材料制成的过滤袋,包含过滤袋本体,所述过滤袋本体为包括筒体及袋底,所述筒体本体由所述过滤材料通过第一缝合线缝合而成,所述第一缝合线为PPS纤维线、PTFE纤维线、316L金属纤维线中的一种或多种;

所述袋底与所述筒体通过第二缝合线缝合而成,所述第二缝合线为PPS纤维线、PTFE纤维线、316L金属纤维线中的一种或多种;

所述第一缝合线和所述第二缝合线的外表面还设有保护层,所述保护层为硅胶、热熔胶中的任一种。

本发明中的有益效果为:

1、通过设置梯度渐变的PPS过滤材料,从而解决了现有的PPS滤袋无法经受静电场合的风险;

2、通过设置第一面层、基布层、第二面层以及第一面层由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层,达到了对滤料层的密度进行渐变式改进,增加立体过滤的效果,可根据不同大小的灰尘颗粒进行过滤,避免出现堵塞问题。

3、通过设置过滤袋本体中的第一缝合线和第二缝合线为PPS纤维线、PTFE纤维线、316L金属纤维线中的一种或多种,进一步增加过滤袋本体耐高温的效果,金属纤维同有机和无机纤维一样具有独特的性能和广泛的用途。金属纤维具有良好的导电、导热、导磁和耐高温性能,而且制造方法较简单,成本价格便宜。

附图说明

图1为本发明的滤料层结构侧剖视图;

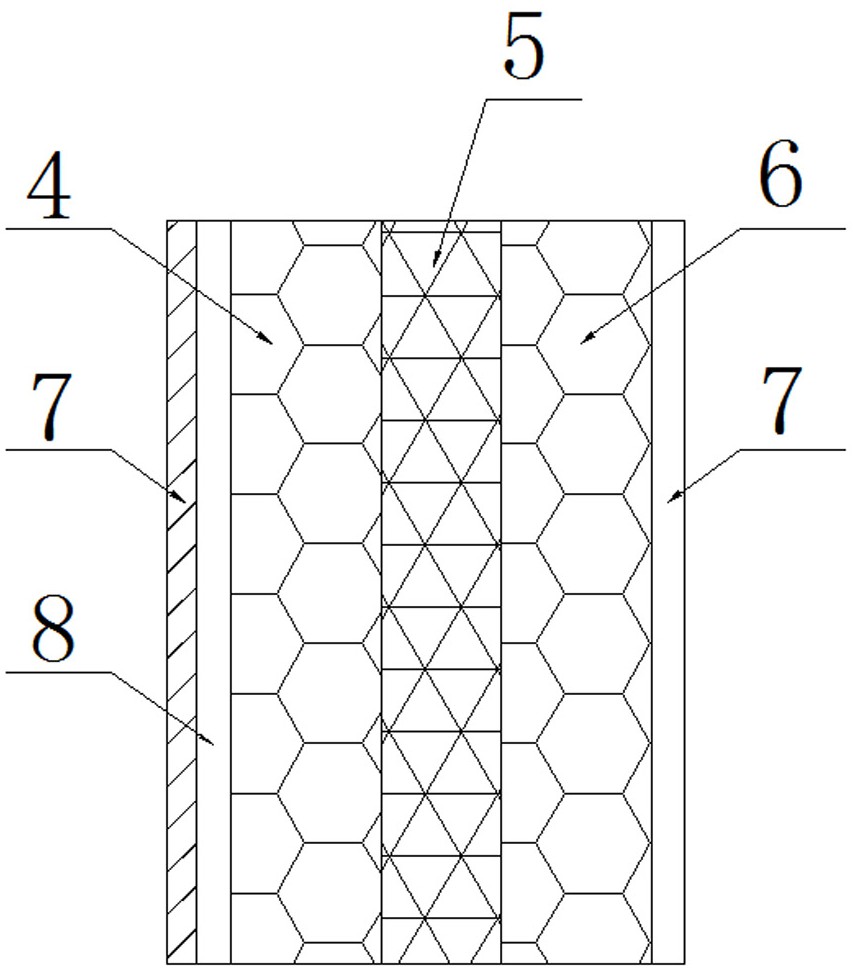

图2为本发明的过滤毡布结构正视图;

图3为本发明的PPS纤维与陶瓷纤维结构正视图;

图4为本发明的过滤袋本体结构立体图;

图5为本发明的过滤袋的固定环结构立体图;

图6为本发明的一种锁紧环结构剖视图;

图7为本发明的图5中C处结构放大图;

图8为本发明的筒体结构立体图。

图中:1、过滤毡布;2、过滤袋筒;3、过滤袋本体;301、固定环;302、连接环;303、连接管;304、锁紧环;305、滑槽;306、滑环;307、限位管;308、密封气囊;309、充气管;310、支撑环;311、密封环;312、弹簧;313、密封球;314、密封盖;4、第一面层;5、基布层;6、第二面层;7、浸渍层;8、覆膜层;9、筒体;10、袋底;11、PPS纤维;12、陶瓷纤维。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例一

参照图1,一种密度渐变PPS纤维过滤材料:包含滤料层、浸渍层、覆膜层,滤料层由第一面层4、基布层5、第二面层6通过针刺制成;第一面层4、基布层5、第二面层6的厚度比为3:1:5,第一面层4由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层;

通过设置第一面层4、基布层5、第二面层6以及第一面层(4)由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层,达到了对滤料层的密度进行渐变式改进,增加立体过滤的效果,可根据不同大小的灰尘颗粒进行过滤,避免出现堵塞问题;

微旦PPS纤维层的纤维细度为(0.6-1.0D);

细旦PPS纤维层的纤维细度为(0.8-1.2D);

中旦PPS纤维层的纤维细度为(1.0-1.5D);

微旦PPS层、细旦PPS纤维层、中旦PPS纤维层的质量比为1:2:1;

第二面层包含(1.5-2.0D)的粗旦PPS纤维。

微旦PPS纤维层包含微旦PPS纤维、PTFE纤维、不锈钢金属纤维;所述微旦PPS纤维、PTFE纤维、不锈钢金属纤维的质量比为75:1:1;

细旦PPS纤维层包含细旦PPS纤维、不锈钢金属纤维;所述细旦PPS纤维、不锈钢金属纤维的质量比为80:2;

所述中旦PPS纤维层中旦PPS纤维、不锈钢金属纤维;所述中旦PPS纤维、不锈钢金属纤维的质量比为70:5。

通过设置第一面层4由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层,不锈钢金属纤维占比从外到内纤维层逐步增加,便于静电场合静电的消除。

所述浸渍层7厚度为120微米;所述浸渍层7由浸渍液经固化而成,所述浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油,当然所述浸渍液还包含去离子水,所述去离子水占浸渍液总质量比为80%。

覆膜层8位于靠近第一面层4的浸渍层外侧,所述覆膜层8厚度为30微米,所述覆膜层8由PTFE膜组成。

基布层5由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱为细旦PPS纤维、细旦不锈钢金属纤维经合股并捻而成;所述纬纱中细旦PPS纤维与细旦不锈钢金属纤维的重量比为7:1;

或者基布层5或由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱包括细旦PPS纤维经合股并捻而成的PPS纬向纱线和细旦不锈钢金属纤维并捻而成的金属纬向纱线;所述纬纱中PPS纬向纱线与细金属纬向纱线的数量比为5:1。

实施例二

参照图1,一种密度渐变PPS纤维过滤材料:包含滤料层、浸渍层7、覆膜层8,滤料层由第一面层4、基布层、第二面层6通过针刺制成;第一面层4、基布层5、第二面层6的厚度比为10:2:10,第一面层由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层;

通过设置第一面层4、基布层5、第二面层6以及第一面层(4)由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层,达到了对滤料层的密度进行渐变式改进,增加立体过滤的效果,可根据不同大小的灰尘颗粒进行过滤,避免出现堵塞问题;

微旦PPS纤维层的纤维细度为(0.6-1.0D);

细旦PPS纤维层的纤维细度为(0.8-1.2D);

中旦PPS纤维层的纤维细度为(1.0-1.5D);

微旦PPS层、细旦PPS纤维层、中旦PPS纤维层的质量比为2:4:3;

第二面层包含(1.5-2.0D)的粗旦PPS纤维。

微旦PPS纤维层包含微旦PPS纤维、PTFE纤维、不锈钢金属纤维;所述微旦PPS纤维、PTFE纤维、不锈钢金属纤维的质量比为90:8:2;

细旦PPS纤维层包含细旦PPS纤维、不锈钢金属纤维;所述细旦PPS纤维、不锈钢金属纤维的质量比为90:5;

所述中旦PPS纤维层包含中旦PPS纤维、不锈钢金属纤维;所述中旦PPS纤维、不锈钢金属纤维的质量比为90:10。

通过设置第一面层4由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层,从外到内纤维层逐步增加,便于静电场合静电的消除。

所述浸渍层7厚度为550微米;所述浸渍层7由浸渍液经固化而成,所述浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油,当然所述浸渍液还包含去离子水,所述去离子水占浸渍液总质量比为85%。

当然,本实施例与实施例一相比,已增加了厚度,因此,不需要覆膜层8即可满足过滤精度要求。

基布层5由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱为细旦PPS纤维、细旦不锈钢金属纤维经合股并捻而成;所述纬纱中细旦PPS纤维与细旦不锈钢金属纤维的重量比为15:1;

或者基布层5或由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱包括细旦PPS纤维经合股并捻而成的PPS纬向纱线和细旦不锈钢金属纤维并捻而成的金属纬向纱线;所述纬纱中PPS纬向纱线与细金属纬向纱线的数量比为15:1。

实施例三

参照图1,一种密度渐变PPS纤维过滤材料:包含滤料层、浸渍层、覆膜层,滤料层由第一面层4、基布层5、第二面层6通过针刺制成;第一面层4、基布层5、第二面层6的厚度比为7:1.5:8,第一面层4由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层;

通过设置第一面层4、基布层5、第二面层6以及第一面层(4)由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层,达到了对滤料层的密度进行渐变式改进,增加立体过滤的效果,可根据不同大小的灰尘颗粒进行过滤,避免出现堵塞问题;

微旦PPS纤维层的纤维细度为(0.6-1.0D);

细旦PPS纤维层的纤维细度为(0.8-1.2D);

中旦PPS纤维层的纤维细度为(1.0-1.5D);

微旦PPS层、细旦PPS纤维层、中旦PPS纤维层的质量比为1.5:3:2;

第二面层包含(1.5-2.0D)的粗旦PPS纤维。

微旦PPS纤维层包含微旦PPS纤维、PTFE纤维、不锈钢金属纤维;所述微旦PPS纤维、PTFE纤维、不锈钢金属纤维的质量比为83:5:1.5;

细旦PPS纤维层包含细旦PPS纤维、不锈钢金属纤维;所述细旦PPS纤维、不锈钢金属纤维的质量比为85:3;

所述中旦PPS纤维层包含中旦PPS纤维、不锈钢金属纤维;所述中旦PPS纤维、不锈钢金属纤维的质量比为80:7。

通过设置第一面层4由外到内依次为微旦PPS纤维层、细旦PPS纤维层、中旦PPS纤维层,从外到内纤维层逐步增加,便于静电场合静电的消除。

所述浸渍层7厚度为250微米;所述浸渍层7由浸渍液经固化而成,所述浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油,当然所述浸渍液还包含去离子水,所述去离子水占浸渍液总质量比为75%。。

覆膜层8位于靠近第一面层的浸渍层外侧,所述覆膜层8厚度为45微米,所述覆膜层8由PTFE膜组成。

基布层5由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱为细旦PPS纤维、细旦不锈钢金属纤维经合股并捻而成;所述纬纱中细旦PPS纤维与细旦不锈钢金属纤维的重量比为7:1;

或者基布层5或由经纱、纬纱组成;所述经纱为细旦PPS纤维经合股并捻而成;所述纬纱包括细旦PPS纤维经合股并捻而成的PPS纬向纱线和细旦不锈钢金属纤维并捻而成的金属纬向纱线;所述纬纱中PPS纬向纱线与细金属纬向纱线的数量比为10:1。

实施例四

参照图1,一种密度渐变PPS纤维过滤材料的制备工艺,包括如下步骤;

S1:基布层5制备, 将细旦PPS纤维、细旦不锈钢金属纤维经合股后形成经纬线并纺织制成基布;

S2:将微旦PPS层、细旦PPS纤维层、中旦PPS纤维层由外到内的质量配比为1:2:1气流成网预制第一面层;将(1.5-2.0D)的粗旦PPS纤维气流成网预制第二面层;

S3:在基布层的上表面和下表面分别放入预制第一面层和预制第二面层,并通过针刺制成过滤面料;

S4:将过滤面料压光、烧毛后,放入浸渍液进行浸渍;

S5:将浸渍后的过滤面料进行高温定型处理,制成过滤材料。

S3中,针刺工艺中预针刺阶段为100针/,主针刺阶段为150针/;

S4中,浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油,所述聚四氟乙烯乳液、乙醇、甲基硅油的比例为12:10:20, 当然所述浸渍液还包含去离子水,所述去离子水占浸渍液总质量比为75%。浸渍液的停留时间为0.5s。

所述S5中定型处理从进口到出口依次按 100-150℃、150-200℃、160-180℃三级温度区间处理,所述100-150℃、150-200℃、160-180℃占定型时间的配比为1:2:0.5。

实施例五

参照图7,一种密度渐变PPS纤维过滤材料的制备工艺,包括如下步骤;

S1:基布层5制备, 将细旦PPS纤维、细旦不锈钢金属纤维经合股后形成经纬线并纺织制成基布;

S2:将微旦PPS层、细旦PPS纤维层、中旦PPS纤维层由外到内的质量配比为2:4:3气流成网预制第一面层4;将(1.5-2.0D)的粗旦PPS纤维气流成网预制第二面层6;

S3:在基布层5的上表面和下表面分别放入预制第一面层4和预制第二面层6,并通过针刺制成过滤面料;

S4:将过滤面料压光、烧毛后,放入浸渍液进行浸渍;

S5:将浸渍后的过滤面料进行高温定型处理,制成过滤材料。

S3中,针刺工艺中预针刺阶段为150针/,主针刺阶段为300针/;

S4中,浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油,所述聚四氟乙烯乳液、乙醇、甲基硅油的比例为16:20:40, 当然所述浸渍液还包含去离子水,所述去离子水占浸渍液总质量比为85%。浸渍液的停留时间为2s。

S5中,所述S5中定型处理从进口到出口依次按 130-150℃、150-190℃、160-180℃三级温度区间处理,所述130-150℃、150-190℃、160-180℃占定型时间的配比为1:3:1。

实施例六

参照图7,一种密度渐变PPS纤维过滤材料的制备工艺,包括如下步骤;

S1:基布层5制备, 将细旦PPS纤维、细旦不锈钢金属纤维经合股后形成经纬线并纺织制成基布;

S2:将微旦PPS层、细旦PPS纤维层、中旦PPS纤维层由外到内的质量配比为1.5:3:2气流成网预制第一面层4;将(1.5-2.0D)的粗旦PPS纤维气流成网预制第二面层6;

S3:在基布层5的上表面和下表面分别放入预制第一面层4和预制第二面层6,并通过针刺制成过滤面料;

S4:将过滤面料压光、烧毛后,放入浸渍液进行浸渍;

S5:将浸渍后的过滤面料进行高温定型处理,制成过滤材料。

S3中,针刺工艺中预针刺阶段为125针/,主针刺阶段为230针/;

S4中,浸渍液包含聚四氟乙烯乳液、乙醇、甲基硅油,所述聚四氟乙烯乳液、乙醇、甲基硅油的比例为14:15:32, 当然所述浸渍液还包含去离子水,所述去离子水占浸渍液总质量比为78%。浸渍液的停留时间为0.8s。

S5中,定型处理从进口到出口依次按 130-150℃、150-200℃、160-170℃三级温度区间处理,130-150℃、150-200℃、160-170℃占定型时间的配比为1:2.4:0.8。

实施例七

参照图1和图8,一种密度渐变PPS纤维过滤材料制成的过滤袋,包含过滤袋本体;

所述过滤袋本体为包括筒体9及袋底10,所述筒体本体由所述过滤材料通过第一缝合线缝合而成,所述第一缝合线为PPS纤维线、PTFE纤维线、316L金属纤维线中的一种或多种;

所述袋底10与所述筒体9通过第二缝合线缝合而成,所述第二缝合线为PPS纤维线、PTFE纤维线、316L金属纤维线中的一种或多种;

所述第一缝合线和所述第二缝合线的外表面还设有保护层,所述保护层为硅胶、热熔胶中的任一种。

实施例八

参照图2-7,一种密度渐变PPS纤维过滤材料制成的过滤袋,包括过滤毡布1、过滤袋筒2和过滤袋本体3,过滤毡布1包括由PPS纤维11、陶瓷纤维12、超吸附纤维和甲壳素纤维制作而成;

过滤袋筒2由过滤毡布1缝制制作;

过滤袋筒2为通过缝纫机将过滤毡布1缝制呈有底圆筒形状制成;

过滤袋本体3由过滤袋筒2和连接机构组成;

过滤毡布1的制备工艺为,具体包括如下步骤:

步骤一、将两根PPS纤维11和两根陶瓷纤维12呈米字形状相互交织,制成基骨架;

步骤二、将陶瓷纤维12、超吸附纤维和PPS纤维11依次在基骨架上交错编织,制成基布;

步骤三、将PPS纤维11和甲壳素纤维进行均匀混合后,通过气流成网机制作混合过滤纤维层;

步骤四、在基布的上表面和下表面铺网叠放混合纤维层,并通过针刺机将混合纤维层与基布上表面和下表面针刺粘接,制成过滤毡布1;

步骤五、张拉处理,将步骤四制成的过滤毡布1通过张拉机进行拉伸;

步骤五中张拉处理为,将过滤毡布1沿着经线方向进行张拉处理,张拉后过滤毡布1宽度增加15%-20%;

步骤六、将张拉后的过滤毡布1放入混合乳液进行浸渍;

步骤六中混合乳液为聚四氟乙烯乳液12%-16%、偶联剂1%-2%、甲基硅油2%-4%、余量为水,偶联剂为硅烷偶联剂;

步骤七、将浸渍后的过滤毡布1进行烘干和高温定型处理;

步骤七中烘干温度为100℃-160℃,烘干时间为0.5-1小时,高温定型温度为190℃-240℃,定型时间为8-20分钟;

通过设置将两根PPS纤维11和两根陶瓷纤维12呈米字形状相互交织,制成基骨架,然后将陶瓷纤维12、超吸附纤维和PPS纤维11依次在基骨架上交错编织,制成基布,在使用时,陶瓷纤维12具有重量轻、耐高温、热稳定性好、导热率低、比热小及耐机械震动的优点,超吸附纤维具有更好的对烟气中的颗粒物以及高温烟气冷却过程中产生的水汽进行吸附,达到了更好的耐高温和过滤效果,从而解决了现有的滤袋耐高温性能较低的问题;

过滤袋本体3包括固定环301;

进一步地,固定环301在使用时与袋式除尘器安装孔的表面通过密封胶固定连接,从而具有更好的密封连接的效果;

固定环301的下表面固定连接有连接环302,连接环302的表面固定连接有连接管303,连接管303的表面呈圆锥形状,连接机构包括锁紧环304,锁紧环304的内壁与连接环302的表面螺纹连接,过滤袋筒2的内壁与连接管303的表面滑动连接,锁紧环304的表面固定开设有滑槽305,滑槽305的内壁呈T形状,滑槽305的内壁滑动连接有滑环306,滑环306的表面延伸至锁紧环304的下表面,滑环306的的表面固定连接有限位管307,限位管307的表面内壁呈圆锥形状,限位管307的内壁设置有滚花,限位管307的内壁与过滤袋筒2的表面插接;

限位管307的内壁固定连接有密封气囊308,密封气囊308的表面与过滤袋筒2的表面插接,密封气囊308的内壁固定连通有充气管309,充气管309的一端贯穿并延伸至限位管307的表面,充气管309的内壁分别固定连接有支撑环310和密封环311,支撑环310的表面固定连接有弹簧312,弹簧312的一端固定连接有弹簧312,弹簧312的一端固定连接有密封球313,密封球313的表面与密封环311的内壁插接,充气管309的一端内壁螺纹连接有密封盖314,密封盖314的表面充气管309的表面滑动连接;

通过设置过滤袋本体3由过滤袋筒2和连接机构组成,在使用时,过滤袋本体3采用安装连接机构与过滤袋筒2分开安装,在安装时,将固定环301与的表面与袋式除尘器安装孔的表面插接,然后将过滤袋筒2的内壁与连接管303的表面插接,然后将限位管307的内壁与过滤袋筒2的表面插接后,通过锁紧环304与连接环302的表面螺纹连接,将过滤袋筒2与连接管303进行固定连接,最后通过打开密封盖314,按下密封球313,使密封球313的表面与密封环311的内壁分离,通过充气管309对密封气囊308内充气,通过密封气囊308内部充气后膨胀,密封气囊308的表面与过滤袋筒2的表面和限位管307的内壁插接涨紧,对限位管307和过滤袋筒2进行进一步密封,在充气完成后,松开密封球313,在弹簧312的作用力下,密封球313自动与密封环311的内壁插接密封,然后将密封盖314与充气管309进行螺纹连接密封,达到了便于安装和更好的将过滤袋与除尘器进行安装密封的效果,从而解决了现有的过滤袋安装骨架重复使用率低,造成资源浪费和安装不便的问题。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种密度渐变PPS纤维过滤材料、制备工艺及过滤袋

- 一种密度渐变PPS纤维过滤材料及过滤袋