一种岩体内部裂隙可视化的三维相似模型装置

文献发布时间:2023-06-19 09:33:52

技术领域

属于地下采场模拟室内试验的技术领域,涉及一种在矿井采场或公路隧道的围岩裂隙动态扩展演化过程可视化的相似模拟试验装置,具体为一种岩体内部裂隙可视化的三维相似模型装置。

背景技术

相似模拟是研究自然界相似现象的一门科学。它提供了相似判断的方法,并用于指导模型试验,利用在模型上研究的结果,借以推断原型中可能发生的力学现象以及岩体应力分布的规律,从而解决岩体工程生产中的实际问题。

在地下工程或隧道工程模拟室内试验中,缺少观测和采集采场围岩内部裂隙动态扩展的相似模拟试验装置。绝大多数商业相似模拟装置为二维装置,并且传统的二维相似模拟装置前后宽度不足30cm,采场围岩的裂隙扩展受到边界影响,无法准确反映实际采场围岩裂隙动态扩展问题。利用三维相似模拟装置来观测和采集采场围岩内部裂隙动态扩展问题属于典型的“看不见、摸不着”的“黑箱”问题,目前为止缺少相应的三维相似模型装置以及技术手段捕获空间岩体内部裂隙动态扩展图像。

在模拟地下工程或隧道工程的相似模拟试验中,利用液压千斤顶对试验装置施加荷载作用时,液压千斤顶没有稳定可靠的着力支撑平台;同时影响试验结果较大的相似模拟装置与地面接触的摩擦力,又欠于考虑;随着科学技术的发展,出现了可以实时采集地下岩体内部裂隙动态图像的内窥装置,同时相似模拟试验作为地下工程的一种重要的研究手段,发挥了重要作用。但是,现有的三维相似模型装置难以实现岩体内部裂隙演化特征与过程,并且观测和采集岩体内部裂隙动态图像的内窥装置还没有相配套的相似模拟试验装置。因此,亟待发明一种结构简单、操作方便且可实时通过预埋孔道观测岩体内部裂隙动态扩展演化过程的相似模型装置。

发明内容

本发明旨在提供一种岩体内部裂隙可视化的三维相似模型装置,该装置结构简单、操作方便,可实时通过预埋孔道观测岩体内部裂隙动态扩展过程,揭示裂隙演化机制。

本发明采用如下技术方案实现的:

一种岩体内部裂隙可视化的三维相似模型装置,包括水平布置的矩形基座平台1、试验箱2和加载门架3,试验箱2布置在加载门架3的下方,且通过基座平台1滚动地布置在实验场地上;

所述加载门架3包括水平的顶横梁31和一对立柱32,每根立柱的下端固定设有长方体形的实心钢底座33,每个实心钢底座33通过一对高强度丝杆34固定安装在实验场地上;

所述一对立柱32的相对两侧对应安装有一对槽座35,且一对槽座35上对应安装一对千斤顶36,一对千斤顶36的一端柱塞分别通过一对承压板21和试验箱2的对应两侧面接触;

第三千斤顶37的一端柱塞和所述顶横梁31的下端面中部接触,第三千斤顶37的另一端通过第三承压板22和试验箱2箱体的顶面接触;

所述的试验箱2箱体的上部水平贯穿设有3个以上的交错布置的橡胶充气芯模孔23,所述试验箱2箱体的下部设有矩形的采场开挖口24;

工作时,试验箱2内部压实填充有模拟岩体,通过橡胶充气芯模形成三个以上橡胶充气芯模孔23,且每个橡胶充气芯模孔23内可放内窥装置;通过采场开挖口24在模拟岩体内开挖一定长度的矩形采场;一对千斤顶36和第三千斤顶37同时向试验箱2施压,通过内窥装置观测模拟岩体内部的裂隙。

进一步,所述一对千斤顶36为第一千斤顶和第二千斤顶,第一千斤顶、第二千斤顶和所述的第三千斤顶37均为液压千斤顶,且规格型号相同;所述一对承压板21为第一承压板和第二承压板,第一承压板、第二承压板和第三承压板22的材质厚度均相同。

进一步,每个所述立柱为直立的H型钢,一对H型钢上的一对腹板相对平行布设;

所述顶横梁31为水平布设的H型的钢梁,钢梁的两端均固定设有槽钢接板311,槽钢接板311的两侧板和H型钢的两侧翼板的上端部对应,并通过螺栓锁紧固定,使得顶横梁31水平固定安装在一对立柱32的上端;

每个所述槽座均包括槽钢座板351和半圆弧形的托槽352,槽钢座板351的两侧板和对应的H型钢的两侧翼板通过螺栓固定连接,使得托槽352垂直于H型钢的腹板方向且水平布设。

进一步,所述基座平台1包括矩形框,沿矩形框的长度方向均匀布设有托辊滚筒11,每根托辊滚筒11沿着矩形框的宽度方向布置;

所述每根托辊滚筒11的心轴两端固定安装在对应的矩形框上,每根托辊滚筒11的筒体通过凹槽机构滚动安装;

所述凹槽机构包括半圆弧形的长凹槽12,托辊滚筒11滚动配合设于长凹槽12上,所述长凹槽12的底端沿其延伸方向设有支撑板13,支撑板13的两端为T形部,支撑板13竖直插入实验场地的地面,T形部的水平两端通过螺栓固定安装在实验场地的地面上。

进一步,所述试验箱2箱体的上部沿着箱体的长度方向贯穿开设有上下两行孔,且两行孔在竖直方向交错布置,上行孔为四个等间距布置的橡胶充气芯模孔23,下行孔为三个等间距布置的橡胶充气芯模孔23;

所述采场开挖口24的端口位于试验箱2箱体的一端端面上,且沿采场开挖口24的开挖长度为试验箱2箱体长度的3/5~4/5。

本发明的有益技术效果如下:

1、本发明的一种岩体内部裂隙可视化的三维相似模型装置,包括水平布置的矩形基座平台、试验箱和加载门架,试验箱内压实填充模拟岩体,加载门架的一对立柱的相对侧对应安装有一对槽座,一对槽座上对应安装一对千斤顶,一对千斤顶的一端柱塞分别通过一对承压板和试验箱的对应两侧面接触,一对千斤顶的另一端和对应的立柱接触,还包括第三千斤顶,第三千斤顶的一端柱塞和顶横梁的下端中部接触,第三千斤顶的另一端通过第三承压板和试验箱的顶面接触,因此基座平台和加载门架为试验箱提供稳定、便捷的安装固定支撑平台,同时三个千斤顶分别从两侧以及顶部对试验箱施加稳定的作用力,模拟岩体受力,提高实验模拟的准确度;在试验箱的上部不同位置有三个以上橡胶充气芯模孔,为岩体破损演化内窥装置开辟了通道,提供了工作空间,可实现岩体裂隙扩展观测孔的内部预埋,可直观、实时展示外荷载作用下岩体裂隙发展演化特征与实验过程。

2、本发明的一种岩体内部裂隙可视化的三维相似模型装置,包括矩形基座平台,试验箱布置在加载门架的下方,基座平台上的均匀布置的托辊滚筒,使得试验箱的底部和实验场地的接触转化为滚动接触,可有效减少摩擦力,提高实验结果精度,避免试验主体结构即试验箱直接放置在地面上产生的摩擦力对实验的不利影响。

附图说明

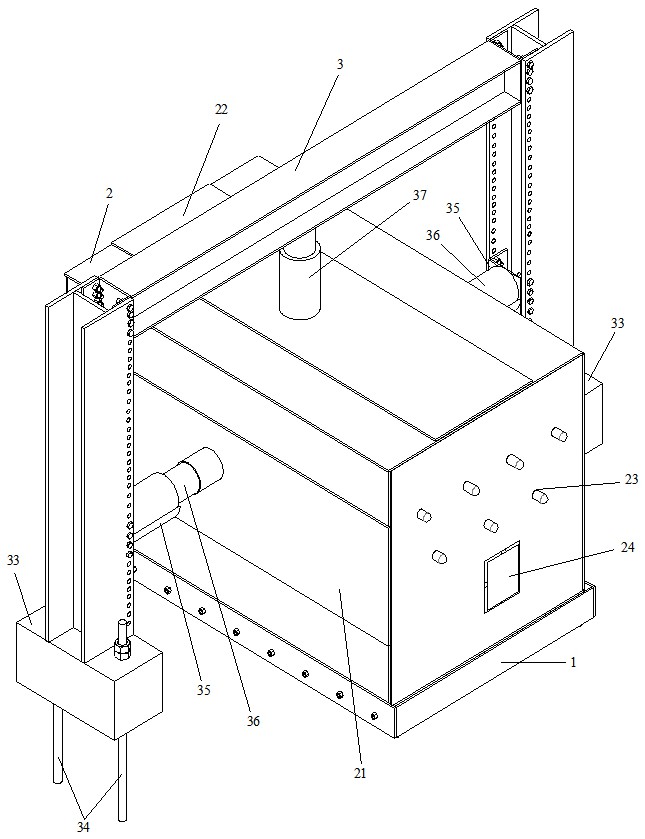

图1为三维相似模型装置的整体结构轴测图。

图2为加载门架的轴测图。

图3为顶横梁的结构示意图。

图4为槽座的结构示意图。

图5为基座平台的结构示意图。

图6为凹槽机构和托辊滚筒安装的结构示意图。

图7为试验箱的结构示意图。

其中标号:1基座平台、11托辊滚筒、12长凹槽、13支撑板、2试验箱、21一对承压板、22第三承压板、23橡胶充气芯模孔、24采场开挖口、3加载门架、31顶横梁、311槽钢接板、32一对立柱、33实心钢底座、34一对高强度丝杆、35一对槽座、351槽钢座板、352托槽、36一对千斤顶、37第三千斤顶。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

实施例

见图1,一种岩体内部裂隙可视化的三维相似模型装置,包括水平布置的矩形基座平台1、试验箱2和加载门架3,试验箱2布置在加载门架3的下方,且通过基座平台1滚动的布置在实验场地上;

所述加载门架3包括水平的顶横梁31和一对立柱32,

见图2,每根所述立柱为直立的H型钢,一对H型钢上的一对腹板相对平行布设,每根立柱的下端固定设有长方体形的实心钢底座33,每个实心钢底座33通过一对高强度丝杆34固定安装在实验场地上;

所述一对立柱32的相对侧对应安装有一对槽座35,且一对槽座35上对应安装一对千斤顶36,一对千斤顶36的一端柱塞分别通过一对承压板21和试验箱2的对应两侧面接触;

第三千斤顶37的一端柱塞和所述顶横梁31的下端面中部接触,第三千斤顶37的另一端通过第三承压板22和试验箱2箱体的顶面接触;所述的试验箱2箱体的上部水平贯穿设有3个以上的交错布置的橡胶充气芯模孔23,所述试验箱2箱体的下部设有矩形的采场开挖口24,在装填模拟岩层材料时矩形钢片配合焊接在采场开挖口24上,在试验时开挖前,把矩形钢片撬掉,从采场开挖口24沿着试验箱2长度方向开挖。

工作时,试验箱2内部压实填充有模拟岩体,每个橡胶充气芯模孔23内可放内窥装置;其中内窥装置为专利名称为“一种简易便携式岩体破裂演化内窥装置”中的内窥装置。内窥装置可直观、实时展示外荷载作用下模拟岩体裂隙发展演化特征与实验过程。

通过采场开挖口24在模拟岩体内开挖一定长度的矩形采场;一对千斤顶36和第三千斤顶37同时向试验箱2施压,通过内窥装置观测岩体内部的裂隙。

所述一对千斤顶36为第一千斤顶和第二千斤顶,第一千斤顶、第二千斤顶和所述的第三千斤顶37均为液压千斤顶,且规格型号相同;所述一对承压板21为第一承压板和第二承压板,第一承压板、第二承压板和第三承压板22的材质厚度均相同,且为长2000mm,宽600mm,厚10mm。

见图3,所述顶横梁31为水平布设的H型的钢梁,钢梁的两端均固定设有U形的槽钢接板311,槽钢接板311的两侧板和H型钢的两侧翼板的上端部对应,并通过螺栓锁紧固定,使得顶横梁31水平固定安装在一对立柱32的上端;

见图4,每个所述槽座均包括槽钢座板351和半圆弧形的托槽352,槽钢座板351的两侧板和对应的H型钢的两侧翼板通过螺栓固定连接,使得托槽352垂直于H型钢的腹板方向且水平布设。

见图5,所述基座平台1包括矩形框,沿矩形框的长度方向均匀布设有托辊滚筒11,每根托辊滚筒11沿着矩形框的宽度方向布置;

所述每根托辊滚筒11的心轴两端固定安装在对应的矩形框上,每根托辊滚筒11的筒体通过凹槽机构滚动安装;

见图6,所述凹槽机构包括半圆弧形的长凹槽12,托辊滚筒11滚动配合设于长凹槽12上,所述长凹槽12的底端沿其延伸方向设有支撑板13,支撑板13的两端为T形部,支撑板13竖直插入实验场地的地面,T形部的水平两端通过螺栓固定安装在实验场地的地面上。

见图7,所述试验箱2箱体的上部沿着箱体的长度方向贯穿开设有上下两行孔,且两行孔在竖直方向交错布置,上行孔为四个等间距布置的橡胶充气芯模孔23,下行孔为三个等间距布置的橡胶充气芯模孔23;

所述采场开挖口24的端口位于试验箱2箱体的一端端面上,且沿采场开挖口24的开挖长度为试验箱2箱体长度的3/5~4/5。

所述试验箱2箱体的顶面中部焊接有第三承压板22,试验箱2箱体的两侧的中部均焊接有一对承压板21。

具体的尺寸规格包括:试验箱2箱体的前板和后板宽度为1220mm,高度为1210mm,厚度为10mm,两侧板长度为2000mm,高度为1210mm,厚度为10mm,顶板长度为2000mm,宽度为1200mm,厚度为10mm,底板长度为2000mm,宽度为1200mm,厚度为10mm;使得试验箱2的顶板直接覆盖在模拟岩体顶部。

立柱的H型钢的高度为1700mm,实心钢底座33的长度600mm、宽度300mm和高度300mm;

槽钢座板351的槽钢为长度220mm、高度200mm、腰厚10mm和腿宽110mm。

采用上述三维相似模型装置进行岩体内部裂隙可视化的方法,具体操作步骤如下:

(1)首先在试验箱2箱体内分层摊铺压实模拟岩层形成岩体,到达橡胶充气芯模孔23的预留位置时,放进橡胶充气芯模,打开阀门充气到规定压力,即可关闭阀门,继续分层摊铺压实模拟岩层,直至试验箱2箱体顶部,再活动覆盖顶板,在试验箱2箱体的两侧面的中部安装上一对承压板21,在试验箱2箱体的顶面安装上第三承压板22;

(2)在一对槽座35上的一对托槽内分别沿着托槽方向放置一对千斤顶36,使得每个千斤顶的一端柱塞和对应的槽钢座板351的底板接触,另一端和对应的承压板接触,且在承压板和千斤顶之间设有垫块;

第三千斤顶37的一端柱塞和顶横梁31的下端中部接触,另一端和第三承压板22接触,三个千斤顶分别通过高压油管连接到液压油泵,做好加压准备;

(3)等到模拟岩体达到设计强度时,打开橡胶充气芯模的阀门并抽出橡胶充气芯模,形成上下两行孔,共7个橡胶充气芯模孔23,根据试验方案,选择在橡胶充气芯模孔23的指定位置放进内窥装置,用于观测相应位置的岩体破损演化,做好采集岩体内部裂隙扩展的准备;

(4)根据试验方案,通过第一千斤顶、第二千斤顶和第三千斤顶37对试验箱2箱体施加载荷,通过油表逐步加压到设计荷载;

(5)根据试验方案,通过采场开挖口24开挖岩体,并开启观测岩体破损演化的内窥装置,在开挖过程中,开始实时动态捕捉岩体裂隙发育情况;

(6)通过改变内窥装置在橡胶充气芯模孔23孔道中的位置,可观测到采场上覆岩层不同位置处的裂隙动态扩展情况,此时该装置的功能已成功实现。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种岩体内部裂隙可视化的三维相似模型装置

- 一种岩体内部裂隙可视化的三维相似模型装置