带式输送机用刮板架折弯角钢的切缺口折弯智能焊接设备

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于矿山设备制造技术领域,涉及一种带式输送机的制造设备,具体涉及一种带式输送机用刮板架折弯角钢的切缺口折弯智能焊接设备。

背景技术

带式输送机用刮板架是由一根角钢做成的,角钢朝上的边,即上边,边长是50毫米,朝前的边,即前边,边长为50毫米,基本厚度为5毫米,角钢在水平面内经过三次折弯,每次折弯后,折弯内楞边的上边变成两段,两段上边的夹角在60至150度之间,前边上要切割两个切割边,两个切割边围成一个缺口,掉下一块材料,折弯后缺口的左切割边和右切割边对在一起,焊接。

目前的角钢折弯都是由人工完成的,人工测量,在上边折弯外楞边处划出一条竖直的标记线,人工测量在前边上划出左切割边和右切割边的位置,人工手持切割机割出一个缺口,人工弯折,人工焊接。测量的误差较大,切割时又出现一次误差,弯折时的劳动强度较大,简单的动作由人工重复做,工作效率较低,焊缝形状不统一,外形不美观,有时弯折的楞边不竖直,导致左切割边和右切割边不在同一个平面上,或者弯折的楞边偏移,然后经校正强制对在一起,得到的产品扭曲,误差较大。

发明内容

本发明的目的在于改进现有技术的不足之处,提供一种自动化程度提高、劳动强度降低、工作效率提高、加工精度提高、焊缝外观质量提高的带式输送机用刮板架折弯角钢的切缺口折弯智能焊接设备。

本发明是通过以下技术方案来实现的:

一种带式输送机用刮板架折弯角钢的切缺口折弯智能焊接设备,包括机架组件、右旋转组件、右切割组件、左旋转组件、左切割组件、电钻与内刀组合件、摆动气缸和智能焊接机器人;

机架组件包括半环板、上半环导轨、下半环导轨、折弯锥齿轮、折弯伺服电机、挡条和机架;智能焊接机器人的底座和机架固定联接;

半环板和机架固定联接;半环板是半环形,半环板有朝上的上表面和朝下的下表面;上半环导轨固定联接在半环板的上表面,上半环导轨是半环形,上半环导轨的轴心线沿竖直方向设置,上半环导轨的弧形朝前、两个端面朝后;下半环导轨固定联接在半环板的下表面,下半环导轨是半环形,下半环导轨的轴心线沿竖直方向设置,下半环导轨的弧形朝前、两个端面朝后;上半环导轨和下半环导轨的轴心线重合;挡条和半环板固定联接,挡条的左侧有左挡面、右侧有右挡面;折弯伺服电机的外壳和机架固定联接;折弯伺服电机的输出轴和折弯锥齿轮固定联接;

右旋转组件包括右扳动角钢、右压底机构、右压侧机构、右折弯弧板、右折弯导轨、右弧形锥齿条和右弧形滑块;右折弯弧板是四分之一圆环,右折弯弧板水平设置;右弧形锥齿条是四分之一圆环;右弧形锥齿条和右弧形滑块分别固定联接在右折弯弧板的下表面;右弧形锥齿条的齿轮齿朝下;右弧形滑块和上半环导轨组合成圆弧导轨副;右弧形锥齿条和折弯锥齿轮啮合;右折弯导轨固定联接在右折弯弧板的上表面,右折弯导轨的轴心线和上半环导轨的轴心线重合;右扳动角钢和右折弯弧板固定联接;右扳动角钢上有朝前的右定位立面和朝上的右定位平面;右定位平面的左边和前边相邻的拐角上设有右避让倒角;右折弯导轨的轴心线位于右扳动角钢左端面的左边,右折弯导轨的轴心线比右定位立面靠前,右折弯导轨的轴心线与右定位立面的垂直距离是2.5毫米;

右压底机构包括右压底支架、右压底齿轮、右压底爪、右压底气缸和右压底齿条;右压底爪的第一端和右压底齿轮固定联接,右压底爪和右压底齿轮的组合与右压底支架通过转动副联接,右压底爪的第二端设有右压底爪压紧面;右压底气缸包括右压底气缸体和右压底气缸活塞杆;右压底气缸体和右压底支架固定联接;右压底气缸活塞杆和右压底齿条固定联接;右压底齿条和右压底齿轮啮合;右压底支架和右扳动角钢固定联接;右压底气缸通过右压底齿条和右压底齿轮的组合驱动右压底爪摆动;

右压侧机构包括右压侧支架、右压侧齿轮、右压侧爪、右压侧气缸和右压侧齿条;右压侧爪的第一端和右压侧齿轮固定联接,右压侧爪和右压侧齿轮的组合与右压侧支架通过转动副联接,右压侧爪的第二端设有右压侧爪压紧面;右压侧气缸包括右压侧气缸体和右压侧气缸活塞杆;右压侧气缸体和右压侧支架固定联接;右压侧气缸活塞杆和右压侧齿条固定联接;右压侧齿条和右压侧齿轮啮合;右压侧支架和右扳动角钢固定联接;右压侧气缸通过右压侧齿条和右压侧齿轮的组合驱动右压侧爪摆动;

右切割组件包括右折弯支架、右折弯滑块、右折弯锁紧机构、右切割气缸、右切割支架、右切割电机、右主动V带轮、右V带、右从动V带轮和右切割锯片;右折弯滑块和右折弯支架固定联接;右折弯锁紧机构和右折弯支架联接;右折弯滑块和右折弯导轨组成圆弧导轨副;右折弯支架上设有朝向左边的右切割挡面,右切割组件沿着右折弯导轨向左边旋转滑动,直到右切割挡面被右挡面阻挡停止滑动;右折弯锁紧机构把右折弯支架和右折弯弧板紧锁成为一体;

右切割气缸是带导杆型气缸,右切割气缸包括右切割气缸体和右切割气缸活塞杆;右切割气缸体和右折弯支架固定联接;右切割支架和右切割气缸活塞杆固定联接;右切割气缸驱动右切割支架自前上方向后下方平移;右从动V带轮和右切割锯片固定联接,右从动V带轮和右切割锯片的组合与右切割支架的后下端通过转动副联接;右切割电机的外壳与右切割支架的前上端固定联接,右切割电机的输出轴和右主动V带轮固定联接;右V带张紧地绕在右主动V带轮和右从动V带轮上,右主动V带轮和右从动V带轮分别与右V带通过摩擦力联接;右切割锯片的轴心线沿着左右方向设置;

左旋转组件包括左扳动角钢、左压底机构、左压侧机构、左折弯弧板、左折弯导轨、左弧形锥齿条和左弧形滑块;左折弯弧板是四分之一圆环,左折弯弧板水平设置;左弧形锥齿条是四分之一圆环;左弧形锥齿条和左弧形滑块分别固定联接在左折弯弧板的上表面;左弧形锥齿条的齿轮齿朝上;左弧形滑块和下半环导轨组合成圆弧导轨副;左弧形锥齿条和折弯锥齿轮啮合;左折弯导轨固定联接在左折弯弧板的下表面,左折弯导轨的轴心线和上半环导轨的轴心线重合;左扳动角钢和左折弯弧板固定联接;左扳动角钢上有朝前的左定位立面和朝上的左定位平面;左定位平面的右边和前边相邻的拐角上设有左避让倒角;左折弯导轨的轴心线位于左扳动角钢右端面的右边,左折弯导轨的轴心线比左定位立面靠前,左折弯导轨的轴心线和左定位立面的垂直距离是2.5毫米,即折弯角钢的上边厚度的中间,左定位立面的右端面和右定位立面的左端面之间有一个缝隙;左定位立面和右定位立面在同一个平面上,左定位平面和右定位平面在同一个平面上;

左压底机构包括左压底支架、左压底齿轮、左压底爪、左压底气缸和左压底齿条;左压底爪的第一端和左压底齿轮固定联接,左压底爪和左压底齿轮的组合与左压底支架通过转动副联接,左压底爪的第二端设有左压底爪压紧面;左压底气缸包括左压底气缸体和左压底气缸活塞杆;左压底气缸体和左压底支架固定联接;左压底气缸活塞杆和左压底齿条固定联接;左压底齿条和左压底齿轮啮合;左压底支架和左扳动角钢固定联接;左压底气缸通过左压底齿条和左压底齿轮的组合驱动左压底爪摆动;

左压侧机构包括左压侧支架、左压侧齿轮、左压侧爪、左压侧气缸和左压侧齿条;左压侧爪的第一端和左压侧齿轮固定联接,左压侧爪和左压侧齿轮的组合与左压侧支架通过转动副联接,左压侧爪的第二端设有左压侧爪压紧面;左压侧气缸包括左压侧气缸体和左压侧气缸活塞杆;左压侧气缸体和左压侧支架固定联接;左压侧气缸活塞杆和左压侧齿条固定联接;左压侧齿条和左压侧齿轮啮合;左压侧支架和左扳动角钢固定联接;左压侧气缸通过左压侧齿条和左压侧齿轮的组合驱动左压侧爪摆动;

左切割组件包括左折弯支架、左折弯滑块、左折弯锁紧机构、左切割气缸、左切割支架、左切割电机、左主动V带轮、左V带、左从动V带轮和左切割锯片;左折弯滑块和左折弯支架固定联接;左折弯锁紧机构和左折弯支架联接;左折弯滑块和左折弯导轨组成圆弧导轨副;左折弯支架上设有朝向右边的左切割挡面,左切割组件沿着左折弯导轨向右边旋转滑动,直到左切割挡面被左挡面阻挡停止滑动;左折弯锁紧机构把左折弯支架和左折弯弧板紧锁成为一体;

左切割气缸是带导杆型气缸,左切割气缸包括左切割气缸体和左切割气缸活塞杆;左切割气缸体和左折弯支架固定联接;左切割支架和左切割气缸活塞杆固定联接;左切割气缸驱动左切割支架自前下方向后上方平移;左从动V带轮和左切割锯片固定联接,左从动V带轮和左切割锯片的组合与左切割支架的后上端通过转动副联接;左切割电机的外壳与左切割支架的前下端固定联接,左切割电机的输出轴和左主动V带轮固定联接;左V带张紧地绕在左主动V带轮和左从动V带轮上,左主动V带轮和左从动V带轮分别与左V带通过摩擦力联接;左切割锯片的轴心线沿着左右方向设置;左切割组件位于右切割组件的下方,两者相互不干涉;

电钻与内刀组合件包括钻孔内刀支架、电钻气缸、电钻、内刀气缸和内刀;钻孔内刀支架和机架通过转动副联接;摆动气缸的外壳和机架固定联接;摆动气缸的输出轴和钻孔内刀支架固定联接,摆动气缸的输出轴的轴心线沿着竖直方向设置;电钻气缸是带导杆型气缸;电钻气缸包括电钻气缸体和电钻气缸活塞杆;电钻气缸体和钻孔内刀支架固定联接;电钻包括钻身和钻头;钻身和电钻气缸活塞杆固定联接;钻头在钻身的下端,并且竖直朝下;钻头高速旋转,电钻气缸驱动电钻向下平移;内刀气缸是带导杆型气缸;内刀气缸包括内刀气缸体和内刀气缸活塞杆,内刀气缸体和钻孔内刀支架固定联接;内刀的刃部朝向前方并沿着竖直方向延伸;内刀和内刀气缸活塞杆固定联接;内刀气缸驱动内刀竖直向下平移;钻头位于内刀的刃部的正前方;摆动气缸驱动电钻与内刀组合件在180度内往复翻转。

以上所述的圆弧导轨副,包括右弧形滑块和上半环导轨的组合、右折弯滑块和右折弯导轨、左弧形滑块和下半环导轨的组合与左折弯滑块和左折弯导轨的组合,其内部结构和直线导轨副相似。弧形导轨副,顾名思义就是滑块沿着导轨做弧线运动。在工业自动化的许多应用中,直线运动很普遍;可是有些应用,需要弧线运动;或者两个相交或平行的直线运动,需要通过弧线运动连接起来,实现直线运动的无缝连接;这时候,就可以考虑选择弧形导轨副。

本发明以折弯角度A为例进行说明,即右上边和左上边的夹角为A度,工作过程如下所述。

0)初始化。折弯伺服电机旋转,通过折弯锥齿轮和右弧形锥齿条的组合驱动右旋转组件朝右方转动,即在俯视图中逆时针转动,转过的角度是(90-A÷2)度,由于右切割挡面被右挡面阻挡,右切割组件保持不动,右折弯导轨在右折弯滑块内滑动;同时折弯伺服电机通过折弯锥齿轮和左弧形锥齿条的组合驱动左旋转组件朝左方转动,即在俯视图中顺时针转动,转过的角度是(90-A÷2)度,由于左切割挡面被左挡面阻挡,左切割组件保持不动,左折弯导轨在左折弯滑块内滑动;最终右定位立面和左定位立面形成的夹角等于折弯后右上边和左上边的夹角,折弯伺服电机停止旋转。人工通过右折弯锁紧机构把右折弯支架和右折弯弧板紧锁成为一体,然后通过左折弯锁紧机构把左折弯支架和左折弯弧板紧锁成为一体。

折弯伺服电机反向旋转,通过折弯锥齿轮和右弧形锥齿条的组合驱动右旋转组件朝顺时针方向转回,转回的角度是(90-A÷2)度,右切割组件随着一起转动,同时通过折弯锥齿轮和左弧形锥齿条的组合驱动左旋转组件朝逆时针方向转回,转回的角度是(90-A÷2)度,左切割组件随着一起转动,直到回到初始位置,右定位立面和左定位立面转回到同一个平面上。此时右切割锯片与前后方向成(90-A÷2)度夹角,左切割锯片与前后方向成(90-A÷2)度夹角,右切割锯片和左切割锯片成(180-A)度夹角,正好等于右切割边和左切割边的夹角B。

1)折弯前的角钢的上边预折弯位置前侧划出前侧标记线,折弯前的角钢放置到右扳动角钢和左扳动角钢上,折弯前的角钢的右上边后侧面和右定位立面贴合在一起,左上边后侧面和左定位立面贴合在一起,右前边的下表面和右定位平面贴合在一起,左前边的下表面和左定位平面贴合在一起,前侧标记线和上半环导轨的轴心线前后对齐。

右压底气缸、右压侧气缸、左压底气缸和左压侧气缸同时向上伸出。

右压底气缸通过右压底齿条和右压底齿轮的组合驱动右压底爪摆动,右压底爪压紧面压紧折弯前的角钢的右前边的上表面。

左压底气缸通过左压底齿条和左压底齿轮的组合驱动左压底爪摆动,左压底爪压紧面压紧折弯前的角钢的左前边的上表面。

右压侧气缸通过右压侧齿条和右压侧齿轮的组合驱动右压侧爪摆动,右压侧爪压紧面压紧折弯前的角钢的右上边的前侧面。

左压侧气缸通过左压侧齿条和左压侧齿轮的组合驱动左压侧爪摆动,左压侧爪压紧面压紧折弯前的角钢的左上边的前侧面。

2)钻头高速旋转,电钻气缸驱动电钻向下平移,钻头的位置和折弯前的角钢的前侧标记线处相切,钻头在折弯前的角钢的前边上钻出一个工艺孔。钻头停止旋转,电钻气缸驱动电钻向上平移回到初始位置。

3)右切割电机通过右主动V带轮、右V带和右从动V带轮的组合驱动右切割锯片高速旋转,右切割气缸驱动右切割支架、右切割电机、右主动V带轮、右V带、右从动V带轮和右切割锯片的组合自前-右-上方向后-左-下方平移,右切割锯片切割折弯前的角钢的前边,直到切入工艺孔。然后右切割气缸驱动右切割支架、右切割电机、右主动V带轮、右V带、右从动V带轮和右切割锯片的组合反向平移离开折弯前的角钢,右切割电机带动右切割锯片停止转动。

4)左切割电机通过左主动V带轮、左V带和左从动V带轮的组合驱动左切割锯片高速旋转,左切割气缸驱动左切割支架、左切割电机、左主动V带轮、左V带、左从动V带轮和左切割锯片的组合自前-左-下方向后-右-上方平移,左切割锯片切割折弯前的角钢的前边,直到切入工艺孔。然后左切割气缸驱动左切割支架、左切割电机、左主动V带轮、左V带、左从动V带轮和左切割锯片的组合反向平移离开折弯前的角钢,左切割电机带动左切割锯片停止转动。两条切割缝和工艺孔使一块材料从折弯前的角钢上分裂下来,并自动脱落。工艺孔的一部分弧边随着脱落,还有一部分工艺孔剩余的弧边留在折弯前的角钢上。右边的切割缝切出了右切割边,左边的切割缝切出了左切割边。右切割边和左切割边的夹角B=(180-A)度。

5)摆动气缸驱动电钻与内刀组合件翻转180度,使内刀的刃部位于钻头的正前方,内刀的刃部朝向后方。内刀气缸驱动内刀竖直向下平移,刃部紧贴着前侧标记线朝下平移。

6)折弯伺服电机旋转,通过折弯锥齿轮和右弧形锥齿条的组合驱动右旋转组件朝逆时针方向转动(90-A÷2)度,折弯前的角钢在前侧标记线以右的部分被带动着朝前弯折;同时折弯伺服电机通过折弯锥齿轮和左弧形锥齿条的组合驱动左旋转组件朝顺时针方向转动(90-A÷2)度,折弯前的角钢在前侧标记线以左的部分被带动着朝前弯折;前侧标记线被刃部阻挡不能朝前移动,结果折弯前的角钢的上边被弯折了B=(180-A)度,得到折弯角钢,折弯角钢的右上边和左上边正好成A度夹角,右切割边和左切割边正好对在一起。折弯中性层在折弯角钢上边厚度的中央。由于设置了右避让倒角和左避让倒角,右扳动角钢和左扳动角钢在转动时不会干涉。折弯内楞边的位置由刃部确定,位置不会出现偏差,精确度较高。

7)智能焊接机器人焊接右切割边和左切割边对在一起的平焊缝,并充分冷却,使折弯得到的角度及时固定住。智能焊接机器人焊接的焊缝形状统一、美观。

8)内刀气缸驱动内刀竖直向上平移,刃部离开折弯角钢。摆动气缸驱动电钻与内刀组合件反向翻转180度,电钻与内刀组合件回到初始角度。

9)右压底气缸、右压侧气缸、左压底气缸和左压侧气缸同时向下缩回,分别驱动右压底爪、左压底爪、右压侧爪和左压侧爪离开折弯角钢,折弯角钢变自由,由人工取下来。

重复步骤1)至9),就能加工一批折同样的A度弯的角钢。

如果想换成折另一个角度的弯,则首先人工解除右折弯支架和右折弯弧板的锁定,把右切割组件推到右切割挡面被右挡面阻挡住的位置,解除左折弯支架和左折弯弧板的锁定,把左切割组件推到左切割挡面被左挡面阻挡住的位置,重新调试步骤0),然后再重复步骤1)至9),就能加工一批折新角度的折弯角钢。

本发明的有益效果:简单重复的工作由设备自动化完成,自动化程度提高,劳动强度降低,工作效率提高,工件加工的精度由本发明设备的精度决度,工件的精确度提高,焊缝形状统一、美观,焊缝外观质量提高。

附图说明

图1是折弯角钢1的三维结构示意图;

图2是折弯前的角钢10的三维结构示意图;

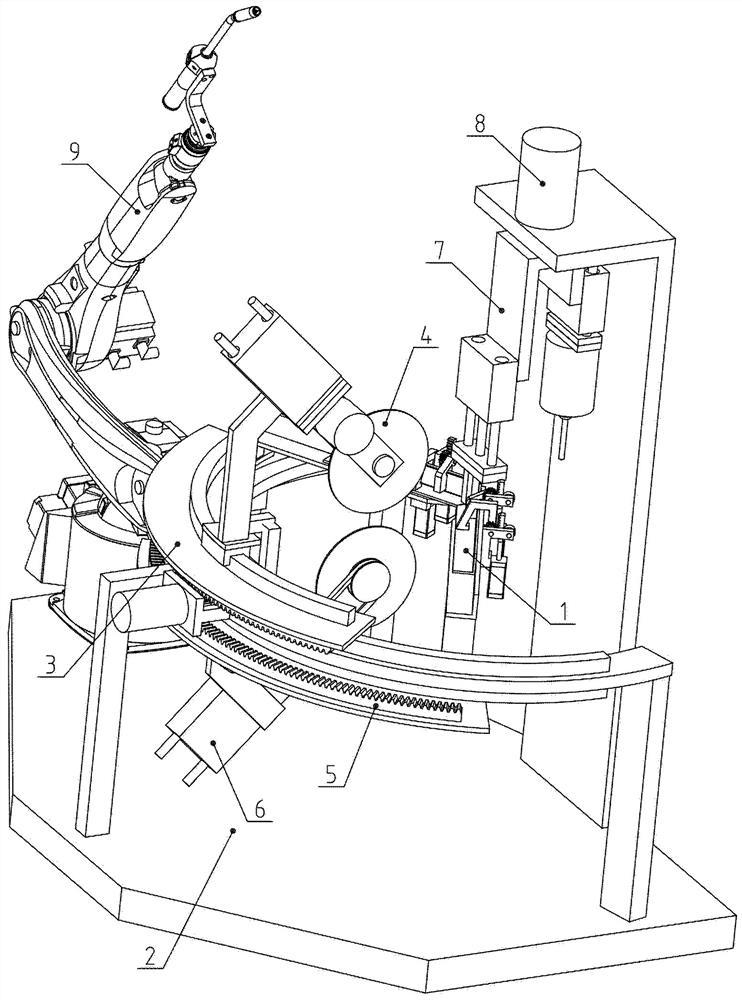

图3是本发明实施例的三维结构示意图;

图4是机架组件2的三维结构示意图;

图5是右旋转组件3的三维结构示意图;

图6是右压底机构32的左视图;

图7是右压侧机构33的左视图;

图8是右切割组件4的三维结构示意图;

图9是左旋转组件5的三维结构示意图;

图10是左压底机构52的右视图;

图11是左压侧机构53的右视图;

图12是左切割组件6三维结构示意图;

图13是电钻与内刀组合件7和摆动气缸8的组合的三维结构示意图;

图14是内刀76的三维结构示意图;

图中所示:1.折弯角钢;10.折弯前的角钢;11.右上边;12.右前边;13.左上边;14.左前边;15.右切割边;16.左切割边;17.工艺孔;170.折弯后的工艺孔17剩余的弧边;18.折弯内楞边;180.前侧标记线;A.右上边11和左上边13的夹角;B.右切割边15和左切割边16的夹角;

2.机架组件;21.半环板;22.上半环导轨;23.下半环导轨;24.折弯锥齿轮;25.折弯伺服电机;26.挡条;261.右挡面;262.左挡面;27.电钻与内刀组合件安装板;28.机架;

3.右旋转组件;31.右扳动角钢;311.右定位立面;312.右定位平面;313.右避让倒角;32.右压底机构;321.右压底支架;322.右压底齿轮;323.右压底爪;3230.处于压紧位置的右压底爪;3231.右压底爪压紧面;324.右压底气缸;3241.右压底气缸体;3242.右压底气缸活塞杆;325.右压底齿条;326.右压底齿条背面辅助施力轮;33.右压侧机构;331.右压侧支架;332.右压侧齿轮;333.右压侧爪;3330.处于压紧位置的右压侧爪;3331.右压侧爪压紧面;334.右压侧气缸;3341.右压侧气缸体;3342.右压侧气缸活塞杆;335.右压侧齿条;336.右压侧齿条背面辅助施力轮;34.右折弯弧板;35.右折弯导轨;36.右弧形锥齿条;37.右弧形滑块;

4.右切割组件;41.右折弯支架;411.右切割挡面;42.右折弯滑块;43.右折弯锁紧机构;44.右切割气缸;441.右切割气缸体;442.右切割气缸活塞杆;45.右切割支架;46.右切割电机;47.右主动V带轮;48.右V带;491.右从动V带轮;492.右切割锯片;

5.左旋转组件;51.左扳动角钢;511.左定位立面;512.左定位平面;513.左避让倒角;52.左压底机构;521.左压底支架;522.左压底齿轮;523.左压底爪;5230.处于压紧位置的左压底爪;5231.左压底爪压紧面;524.左压底气缸;5241.左压底气缸体;5242.左压底气缸活塞杆;525.左压底齿条;526.左压底齿条背面辅助施力轮;53.左压侧机构;531.左压侧支架;532.左压侧齿轮;533.左压侧爪;5330.处于压紧位置的左压侧爪;5331.左压侧爪压紧面;534.左压侧气缸;5341.左压侧气缸体;5342.左压侧气缸活塞杆;535.左压侧齿条;536.左压侧齿条背面辅助施力轮;54.左折弯弧板;55.左折弯导轨;56.左弧形锥齿条;57.左弧形滑块;

6.左切割组件;61.左折弯支架;611.左切割挡面;62.左折弯滑块;63.左折弯锁紧机构;64.左切割气缸;641.左切割气缸体;642.左切割气缸活塞杆;65.左切割支架;66.左切割电机;67.左主动V带轮;68.左V带;691.左从动V带轮;692.左切割锯片;

7.电钻与内刀组合件;72.钻孔内刀支架;73.电钻气缸;731.电钻气缸体;732.电钻气缸活塞杆;74.电钻;741.钻头;75.内刀气缸;751.内刀气缸体;752.内刀气缸活塞杆;76.内刀;761.刃部;

8.摆动气缸;9.智能焊接机器人。

具体实施方式

下面以折第一次弯为例,结合附图和实施例对本发明进一步说明:

实施例:参见图1至图14。

一种带式输送机用刮板架折弯角钢的切缺口折弯智能焊接设备,包括机架组件2、右旋转组件3、右切割组件4、左旋转组件5、左切割组件6、电钻与内刀组合件7、摆动气缸8和智能焊接机器人9;

机架组件2包括半环板21、上半环导轨22、下半环导轨23、折弯锥齿轮24、折弯伺服电机25、挡条26和机架28;智能焊接机器人9的底座和机架28固定联接;

半环板21和机架28固定联接;半环板21是半环形,半环板21有朝上的上表面和朝下的下表面;上半环导轨22固定联接在半环板21的上表面,上半环导轨22是半环形,上半环导轨22的轴心线沿竖直方向设置,上半环导轨22的弧形朝前、两个端面朝后;下半环导轨23固定联接在半环板21的下表面,下半环导轨23是半环形,下半环导轨23的轴心线沿竖直方向设置,下半环导轨23的弧形朝前、两个端面朝后;上半环导轨22和下半环导轨23的轴心线重合;挡条26和半环板21固定联接,挡条26的左侧有左挡面262、右侧有右挡面261;折弯伺服电机25的外壳和机架28固定联接;折弯伺服电机25的输出轴和折弯锥齿轮24固定联接;

右旋转组件3包括右扳动角钢31、右压底机构32、右压侧机构33、右折弯弧板34、右折弯导轨35、右弧形锥齿条36和右弧形滑块37;右折弯弧板34是四分之一圆环,右折弯弧板34水平设置;右弧形锥齿条36是四分之一圆环;右弧形锥齿条36和右弧形滑块37分别固定联接在右折弯弧板34的下表面;右弧形锥齿条36的齿轮齿朝下;右弧形滑块37和上半环导轨22组合成圆弧导轨副;右弧形锥齿条36和折弯锥齿轮24啮合;右折弯导轨35固定联接在右折弯弧板34的上表面,右折弯导轨35的轴心线和上半环导轨22的轴心线重合;右扳动角钢31和右折弯弧板34固定联接;右扳动角钢31上有朝前的右定位立面311和朝上的右定位平面312;右定位平面312的左边和前边相邻的拐角上设有右避让倒角313;右折弯导轨35的轴心线位于右扳动角钢31左端面的左边,右折弯导轨35的轴心线比右定位立面311靠前,右折弯导轨35的轴心线与右定位立面311的垂直距离是2.5毫米;

右压底机构32包括右压底支架321、右压底齿轮322、右压底爪323、右压底气缸324和右压底齿条325;右压底爪323的第一端和右压底齿轮322固定联接,右压底爪323和右压底齿轮322的组合与右压底支架321通过转动副联接,右压底爪323的第二端设有右压底爪压紧面3231;右压底气缸324包括右压底气缸体3241和右压底气缸活塞杆3242;右压底气缸体3241和右压底支架321固定联接;右压底气缸活塞杆3242和右压底齿条325固定联接;右压底齿条325和右压底齿轮322啮合;右压底支架321和右扳动角钢31固定联接;右压底气缸324通过右压底齿条325和右压底齿轮322的组合驱动右压底爪323摆动;

右压侧机构33包括右压侧支架331、右压侧齿轮332、右压侧爪333、右压侧气缸334和右压侧齿条335;右压侧爪333的第一端和右压侧齿轮332固定联接,右压侧爪333和右压侧齿轮332的组合与右压侧支架331通过转动副联接,右压侧爪333的第二端设有右压侧爪压紧面3331;右压侧气缸334包括右压侧气缸体3341和右压侧气缸活塞杆3342;右压侧气缸体3341和右压侧支架331固定联接;右压侧气缸活塞杆3342和右压侧齿条335固定联接;右压侧齿条335和右压侧齿轮332啮合;右压侧支架331和右扳动角钢31固定联接;右压侧气缸334通过右压侧齿条335和右压侧齿轮332的组合驱动右压侧爪333摆动;

右切割组件4包括右折弯支架41、右折弯滑块42、右折弯锁紧机构43、右切割气缸44、右切割支架45、右切割电机46、右主动V带轮47、右V带48、右从动V带轮491和右切割锯片492;右折弯滑块42和右折弯支架41固定联接;右折弯锁紧机构43和右折弯支架41联接;右折弯滑块42和右折弯导轨35组成圆弧导轨副;右折弯支架41上设有朝向左边的右切割挡面411,右切割组件4沿着右折弯导轨35向左边旋转滑动,直到右切割挡面411被右挡面261阻挡停止滑动;右折弯锁紧机构43把右折弯支架41和右折弯弧板34紧锁成为一体;

右切割气缸44是带导杆型气缸,右切割气缸44包括右切割气缸体441和右切割气缸活塞杆442;右切割气缸体441和右折弯支架41固定联接;右切割支架45和右切割气缸活塞杆442固定联接;右切割气缸44驱动右切割支架45自前上方向后下方平移;右从动V带轮491和右切割锯片492固定联接,右从动V带轮491和右切割锯片492的组合与右切割支架45的后下端通过转动副联接;右切割电机46的外壳与右切割支架45的前上端固定联接,右切割电机46的输出轴和右主动V带轮47固定联接;右V带48张紧地绕在右主动V带轮47和右从动V带轮491上,右主动V带轮47和右从动V带轮491分别与右V带48通过摩擦力联接;右切割锯片492的轴心线沿着左右方向设置;

左旋转组件5包括左扳动角钢51、左压底机构52、左压侧机构53、左折弯弧板54、左折弯导轨55、左弧形锥齿条56和左弧形滑块57;左折弯弧板54是四分之一圆环,左折弯弧板54水平设置;左弧形锥齿条56是四分之一圆环;左弧形锥齿条56和左弧形滑块57分别固定联接在左折弯弧板54的上表面;左弧形锥齿条56的齿轮齿朝上;左弧形滑块57和下半环导轨23组合成圆弧导轨副;左弧形锥齿条56和折弯锥齿轮24啮合;左折弯导轨55固定联接在左折弯弧板54的下表面,左折弯导轨55的轴心线和上半环导轨22的轴心线重合;左扳动角钢51和左折弯弧板54固定联接;左扳动角钢51上有朝前的左定位立面511和朝上的左定位平面512;左定位平面512的右边和前边相邻的拐角上设有左避让倒角513;左折弯导轨55的轴心线位于左扳动角钢51右端面的右边,左折弯导轨55的轴心线比左定位立面511靠前,左折弯导轨55的轴心线和左定位立面511的垂直距离是2.5毫米,即折弯角钢1的上边厚度的中间,左定位立面511的右端面和右定位立面311的左端面之间有一个缝隙;左定位立面511和右定位立面311在同一个平面上,左定位平面512和右定位平面312在同一个平面上;

左压底机构52包括左压底支架521、左压底齿轮522、左压底爪523、左压底气缸524和左压底齿条525;左压底爪523的第一端和左压底齿轮522固定联接,左压底爪523和左压底齿轮522的组合与左压底支架521通过转动副联接,左压底爪523的第二端设有左压底爪压紧面5231;左压底气缸524包括左压底气缸体5241和左压底气缸活塞杆5242;左压底气缸体5241和左压底支架521固定联接;左压底气缸活塞杆5242和左压底齿条525固定联接;左压底齿条525和左压底齿轮522啮合;左压底支架521和左扳动角钢51固定联接;左压底气缸524通过左压底齿条525和左压底齿轮522的组合驱动左压底爪523摆动;

左压侧机构53包括左压侧支架531、左压侧齿轮532、左压侧爪533、左压侧气缸534和左压侧齿条535;左压侧爪533的第一端和左压侧齿轮532固定联接,左压侧爪533和左压侧齿轮532的组合与左压侧支架531通过转动副联接,左压侧爪533的第二端设有左压侧爪压紧面5331;左压侧气缸534包括左压侧气缸体5341和左压侧气缸活塞杆5342;左压侧气缸体5341和左压侧支架531固定联接;左压侧气缸活塞杆5342和左压侧齿条535固定联接;左压侧齿条535和左压侧齿轮532啮合;左压侧支架531和左扳动角钢51固定联接;左压侧气缸534通过左压侧齿条535和左压侧齿轮532的组合驱动左压侧爪533摆动;

左切割组件6包括左折弯支架61、左折弯滑块62、左折弯锁紧机构63、左切割气缸64、左切割支架65、左切割电机66、左主动V带轮67、左V带68、左从动V带轮691和左切割锯片692;左折弯滑块62和左折弯支架61固定联接;左折弯锁紧机构63和左折弯支架61联接;左折弯滑块62和左折弯导轨55组成圆弧导轨副;左折弯支架61上设有朝向右边的左切割挡面611,左切割组件6沿着左折弯导轨35向右边旋转滑动,直到左切割挡面611被左挡面262阻挡停止滑动;左折弯锁紧机构63把左折弯支架61和左折弯弧板54紧锁成为一体;

左切割气缸64是带导杆型气缸,左切割气缸64包括左切割气缸体641和左切割气缸活塞杆642;左切割气缸体641和左折弯支架61固定联接;左切割支架65和左切割气缸活塞杆642固定联接;左切割气缸64驱动左切割支架65自前下方向后上方平移;左从动V带轮691和左切割锯片692固定联接,左从动V带轮691和左切割锯片692的组合与左切割支架65的后上端通过转动副联接;左切割电机66的外壳与左切割支架65的前下端固定联接,左切割电机66的输出轴和左主动V带轮67固定联接;左V带68张紧地绕在左主动V带轮67和左从动V带轮691上,左主动V带轮67和左从动V带轮691分别与左V带68通过摩擦力联接;左切割锯片692的轴心线沿着左右方向设置;左切割组件6位于右切割组件4的下方,两者相互不干涉;

电钻与内刀组合件7包括钻孔内刀支架72、电钻气缸73、电钻74、内刀气缸75和内刀76;钻孔内刀支架72和机架28通过转动副联接;摆动气缸8的外壳和机架28固定联接;摆动气缸8的输出轴和钻孔内刀支架72固定联接,摆动气缸8的输出轴的轴心线沿着竖直方向设置;电钻气缸73是带导杆型气缸;电钻气缸73包括电钻气缸体731和电钻气缸活塞杆732;电钻气缸体731和钻孔内刀支架72固定联接;电钻74包括钻身和钻头741;钻身和电钻气缸活塞杆732固定联接;钻头741在钻身的下端,并且竖直朝下;钻头741高速旋转,电钻气缸73驱动电钻74向下平移;内刀气缸75是带导杆型气缸;内刀气缸75包括内刀气缸体751和内刀气缸活塞杆752,内刀气缸体751和钻孔内刀支架72固定联接;内刀76的刃部761朝向前方并沿着竖直方向延伸;内刀76和内刀气缸活塞杆752固定联接;内刀气缸75驱动内刀76竖直向下平移;钻头741位于内刀76的刃部761的正前方;摆动气缸8驱动电钻与内刀组合件7在180度内往复翻转。

以上所述的圆弧导轨副,包括右弧形滑块37和上半环导轨22的组合、右折弯滑块42和右折弯导轨35、左弧形滑块57和下半环导轨23的组合与左折弯滑块62和左折弯导轨55的组合,其内部结构和直线导轨副相似。弧形导轨副,顾名思义就是滑块沿着导轨做弧线运动。在工业自动化的许多应用中,直线运动很普遍;可是有些应用,需要弧线运动;或者两个相交或平行的直线运动,需要通过弧线运动连接起来,实现直线运动的无缝连接;这时候,就可以考虑选择弧形导轨副。

本实施例以折弯100度为例进行说明,即右上边11和左上边13的夹角A=100度,工作过程如下所述。

0)初始化。折弯H伺服电机25旋转,通过折弯锥齿轮24和右弧形锥齿条36的组合驱动右旋转组件3朝右方转动,即在俯视图中逆时针转动,转过的角度是四十度,由于右切割挡面411被右挡面261阻挡,右切割组件4保持不动,右折弯导轨35在右折弯滑块42内滑动;同时折弯伺服电机25通过折弯锥齿轮24和左弧形锥齿条56的组合驱动左旋转组件5朝左方转动,即在俯视图中顺时针转动,转过的角度是四十度,由于左切割挡面611被左挡面262阻挡,左切割组件6保持不动,左折弯导轨55在左折弯滑块62内滑动;最终右定位立面311和左定位立面511形成的夹角等于折弯后右上边11和左上边13的夹角A,即A=100度,折弯伺服电机25停止旋转。人工通过右折弯锁紧机构43把右折弯支架41和右折弯弧板34紧锁成为一体,然后通过左折弯锁紧机构63把左折弯支架61和左折弯弧板54紧锁成为一体。

折弯伺服电机25反向旋转,通过折弯锥齿轮24和右弧形锥齿条36的组合驱动右旋转组件3朝顺时针方向转回,转回的角度是四十度,右切割组件4随着一起转动,同时通过折弯锥齿轮24和左弧形锥齿条56的组合驱动左旋转组件5朝逆时针方向转回,转回的角度是四十度,左切割组件6随着一起转动,直到回到初始位置,右定位立面311和左定位立面511转回到同一个平面上。此时右切割锯片492与前后方向成40度夹角,左切割锯片692与前后方向成40度夹角,右切割锯片492和左切割锯片692成80度夹角,正好等于右切割边15和左切割边16的夹角B。

1)折弯前的角钢10的上边预折弯位置前侧划出前侧标记线180,折弯前的角钢10放置到右扳动角钢31和左扳动角钢51上,折弯前的角钢10的右上边11后侧面和右定位立面311贴合在一起,左上边13后侧面和左定位立面511贴合在一起,右前边12的下表面和右定位平面312贴合在一起,左前边14的下表面和左定位平面512贴合在一起,前侧标记线180和上半环导轨22的轴心线前后对齐。

右压底气缸324、右压侧气缸334、左压底气缸524和左压侧气缸534同时向上伸出。

右压底气缸324通过右压底齿条325和右压底齿轮322的组合驱动右压底爪323摆动,右压底爪压紧面3231压紧折弯前的角钢10的右前边12的上表面。

左压底气缸524通过左压底齿条525和左压底齿轮522的组合驱动左压底爪523摆动,左压底爪压紧面5231压紧折弯前的角钢10的左前边14的上表面。

右压侧气缸334通过右压侧齿条335和右压侧齿轮332的组合驱动右压侧爪333摆动,右压侧爪压紧面3331压紧折弯前的角钢10的右上边11的前侧面。

左压侧气缸534通过左压侧齿条535和左压侧齿轮532的组合驱动左压侧爪533摆动,左压侧爪压紧面5331压紧折弯前的角钢10的左上边13的前侧面。

2)钻头741高速旋转,电钻气缸73驱动电钻74向下平移,钻头741的位置和折弯前的角钢10的前侧标记线180处相切,钻头741在折弯前的角钢10的前边上钻出一个工艺孔17。钻头741停止旋转,电钻气缸73驱动电钻74向上平移回到初始位置。

3)右切割电机46通过右主动V带轮47、右V带48和右从动V带轮491的组合驱动右切割锯片492高速旋转,右切割气缸44驱动右切割支架45、右切割电机46、右主动V带轮47、右V带48、右从动V带轮491和右切割锯片492的组合自前-右-上方向后-左-下方平移,右切割锯片492切割折弯前的角钢10的前边,直到切入工艺孔17。然后右切割气缸44驱动右切割支架45、右切割电机46、右主动V带轮47、右V带48、右从动V带轮491和右切割锯片492的组合反向平移离开折弯前的角钢10,右切割电机46带动右切割锯片492停止转动。

4)左切割电机66通过左主动V带轮67、左V带68和左从动V带轮691的组合驱动左切割锯片692高速旋转,左切割气缸64驱动左切割支架65、左切割电机66、左主动V带轮67、左V带68、左从动V带轮691和左切割锯片692的组合自前-左-下方向后-右-上方平移,左切割锯片692切割折弯前的角钢10的前边,直到切入工艺孔17。然后左切割气缸64驱动左切割支架65、左切割电机66、左主动V带轮67、左V带68、左从动V带轮691和左切割锯片692的组合反向平移离开折弯前的角钢10,左切割电机66带动左切割锯片692停止转动。两条切割缝和工艺孔17使一块材料从折弯前的角钢10上分裂下来,并自动脱落。工艺孔17的一部分弧边随着脱落,还有一部分“折弯后的工艺孔17剩余的弧边170”。右边的切割缝切出了右切割边15,左边的切割缝切出了左切割边16。右切割边15和左切割边16的夹角B=80度。

5)摆动气缸8驱动电钻与内刀组合件7翻转180度,使内刀76的刃部761位于钻头741的正前方,内刀76的刃部761朝向后方。内刀气缸75驱动内刀76竖直向下平移,刃部761紧贴着前侧标记线180朝下平移。

6)折弯伺服电机25旋转,通过折弯锥齿轮24和右弧形锥齿条36的组合驱动右旋转组件3朝逆时针方向转动四十度,折弯前的角钢10在前侧标记线180以右的部分被带动着朝前弯折;同时折弯伺服电机25通过折弯锥齿轮24和左弧形锥齿条56的组合驱动左旋转组件5朝顺时针方向转动四十度,折弯前的角钢10在前侧标记线180以左的部分被带动着朝前弯折;前侧标记线180被刃部761阻挡不能朝前移动,结果折弯前的角钢10的上边被弯折了80度,得到折弯角钢1,折弯角钢1的右上边11和左上边13正好成100度夹角,右切割边15和左切割边16正好对在一起。折弯中性层在折弯角钢1上边厚度的中央。由于设置了右避让倒角313和左避让倒角513,右扳动角钢31和左扳动角钢51在转动时不会干涉。折弯内楞边18的位置由刃部761确定,位置不会出现偏差,精确度较高。

7)智能焊接机器人9焊接右切割边15和左切割边16对在一起的平焊缝,并充分冷却,使折弯得到的角度及时固定住。智能焊接机器人9焊接的焊缝形状统一、美观。

8)内刀气缸75驱动内刀76竖直向上平移,刃部761离开折弯角钢1。摆动气缸8驱动电钻与内刀组合件7反向翻转180度,电钻与内刀组合件7回到初始角度。

9)右压底气缸324、右压侧气缸334、左压底气缸524和左压侧气缸534同时向下缩回,分别驱动右压底爪323、左压底爪523、右压侧爪333和左压侧爪533离开折弯角钢1,折弯角钢1变自由,由人工取下来。

重复步骤1)至9),就能加工一批折100度弯的折弯角钢1。

如果想换成折另一个角度的弯,则首先人工解除右折弯支架41和右折弯弧板34的锁定,把右切割组件4推到右切割挡面411被右挡面261阻挡住的位置,解除左折弯支架61和左折弯弧板54的锁定,把左切割组件6推到左切割挡面611被左挡面262阻挡住的位置,重新调试步骤0),然后再重复步骤1)至9),就能加工一批折新角度的折弯角钢。

本实施例的有益效果:简单重复的工作由设备自动化完成,自动化程度提高,劳动强度降低,工作效率提高,工件加工的精度由本发明设备的精度决度,工件的精确度提高,焊缝形状统一、美观,焊缝外观质量提高。

- 带式输送机用刮板架折弯角钢的切缺口折弯智能焊接设备

- 一种板材自动切割折弯焊接设备