OLED显示面板及其制作方法

文献发布时间:2023-06-19 09:38:30

技术领域

本申请涉及显示领域,特别是涉及一种OLED显示面板及其制作方法。

背景技术

随着AMOLED(Active-Matrix Organic Light-Emitting Diode,有源矩阵有机发光二极体)显示技术的蓬勃发展,AMOLED技术目前已量产的是底发光的白色有机发光二极管但该技术采用蒸镀方法制备有机发光二极管器件,对有机发光材料浪费极大;且白色有机发光二极管需要彩膜基板来滤色才能得到RGB,因而能耗相比传统液晶显示面板并不占优;此外,开口率低是底发光结构的先天缺陷,不利于高分辨显示应用。相比底发光的白色有机发光二极管,顶发光的喷墨打印(IJP,Ink Jet Printing)技术对原材料利用率超过80%,无需彩膜基板进行滤色即可发出RGB色光,且顶发光有利于提高开口率。正常的顶发光喷墨打印技术对背板平坦度要求很高,一般都会采用平坦层来填平器件、走线引起的不平整。随着人们对显示面板分辨率、开口率、刷新频率的要求逐渐提高,金属走线方阻的要求也越来越高,导致金属走线厚度也逐步增加,然而,平坦层的填平性是有限的。

因此,现有的OLED显示面板技术中,还存在着顶发光IJP技术对背板的平坦度要求很高,但现有的平坦层存在平坦层性有限的问题,急需改进。

发明内容

本申请涉及一种OLED显示面板及其制作方法,用于解决现有技术中存在着顶发光喷墨打印技术对背板的平坦度要求很高,但现有的平坦层存在平坦层性有限的问题。

为解决上述问题,本申请提供的技术方案如下:

本申请提供的一种OLED显示面板,所述OLED显示面板沿第一方向依次层叠设置有:衬底基板以及沉积在所述衬底基板一侧的多个膜层;其中,

平坦层包括:

第一平坦层,用于初步平坦化阵列基板;

第二平坦层,用于进一步平坦化所述阵列基板;

所述第一平坦层与所述第二平坦层的材料相异。

在本申请提供的一种实施例中,所述第一平坦层的材料为PI系或是亚克力系有机材料中的一种;所述第二平坦层的材料为硅氧烷系有机光阻材料。

在本申请提供的一种实施例中,所述第二平坦层的主要元素成份为碳、硅、氧、氢。

在本申请提供的一种实施例中,所述第一平坦层沿所述第一方向具有一定的预设厚度,所述第一平坦层沿所述第一方向的预设厚度为第一厚度H1;所述第二平坦层沿所述第一方向也具有一定的预设厚度,所述第二平坦层沿所述第一方向的预设厚度为第二厚度H

在本申请提供的一种实施例中,所述第一厚度H1的范围为:1.0um至2.5um;所述第二厚度H

在本申请提供的一种实施例中,所述OLED显示面板在所述平坦层靠近所述衬底基板一侧还设置有钝化层,所述钝化层的材料为:氧化硅、氮化硅与氧化铝中的一种或是多种的组合。

在本申请提供的一种实施例中,所述OLED显示面板在背离所述第二平坦层的一侧形成有阳极层,所述阳极层为ITO/Ag/ITO、Ag/ITO、Al/WOx、Ag/IZO中的一种。

本申请还提供一种OLED显示面板的制作方法,所述OLED显示面板的制作方法包括:

S10,提供衬底基板,在所述衬底基板一侧沿所述第一方向依次层叠多个膜层,所述多个膜层包括钝化层;

S20,在所述钝化层背离所述衬底基板一侧形成所述第一平坦层并进行固化;

S30,在所述第一平坦层背离所述衬底基板的一侧形成第二平坦层,并采用半色调掩膜板工艺制作开孔和非显示区图形;

S40,在所述第二平坦层背离所述衬底基板的一侧形成氧化铟锡薄膜,并将所述氧化铟锡薄膜图形化为所述非显示区的粘结垫;

S50,在所述第二平坦层背离所述衬底基板一侧形成阳极反射膜,并将所述阳极反射膜图形化为阳极图案;

S60,在所述第二平坦层背离所述衬底基板一侧,所述阳极层沿第二方向的两侧沉积堤角,以限定出发光区域。

在本申请提供的一种实施例中,所述堤角18的材料为疏水性的有机光阻。

在本申请提供的一种实施例中,采用半色调掩膜板工艺制作开孔和净空区图形的步骤,包括:

S301,在所述第一平坦层背离所述衬底基板一侧通入氧气进行灰化处理,以便于所述第一平坦层更容易开孔;

S302,采用同一道掩膜板在所述第二平坦层背离所述衬底基板一侧进行刻蚀,同时蚀刻出显示区内的第一过孔与所述非显示区内的第二过孔,使得所述第一过孔与所述第二过孔贯穿所述第二平坦层;

S303,再次通入氧气,继续蚀刻所述第一过孔与所述第二过孔,使得所述第二过孔与所述第二过孔贯穿所述第一平坦层。

与现有技术相比,本申请提供的一种OLED显示面板及其制作方法的有益效果为:

1.本申请提供的OLED显示面板,在不增加平坦化层总厚度的情况下,设置两层不同材料的平坦化层,以充分提高所述平坦化层的平坦性;

2.本申请提供的OLED显示面板的制作方法,在制作OLED显示面板时,将显示区内的所述第一通孔与非显示区内的第二通孔采用同一道光罩工艺制作,减少了光罩制程的次数,节省了原材料和成本。

附图说明

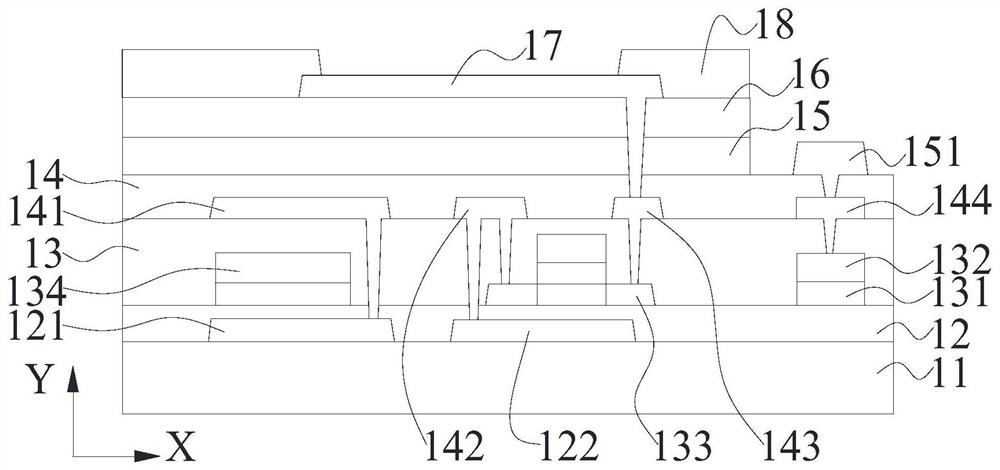

图1为本申请实施例提供的OLED显示面板的结构示意图。

图2为本申请实施例提供的OLED显示面板的第一制作流程图。

图3为本申请实施例提供的OLED显示面板的第二制作流程图。

图4为本申请实施例提供的OLED显示面板的第三制作流程图。

图5为本申请实施例提供的OLED显示面板的第四制作流程图。

图6为本申请实施例提供的OLED显示面板的第五制作流程图。

图7为本申请实施例提供的OLED显示面板的第六制作流程图。

图8为本申请实施例提供的OLED显示面板制作方法的流程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本申请提供一种OLED显示面板及其制作方法,具体参阅图1-图8。

现有的顶发光IJP技术对背板平坦度要求很高,一般都会采用平坦层来填平器件、走线引起的不平整。随着人们对显示面板分辨率、开口率、刷新频率的要求逐渐提高,金属走线方阻的要求也越来越高,导致金属走线厚度也逐步增加,然而,平坦层的填平性是有限的。因此,本申请提供一种OLED显示面板及其制作方法以解决上述问题。

参阅图1,为本申请实施例提供的OLED显示面板的结构示意图。

本申请提供的一种OLED显示面板,所述OLED显示面板沿第一方向Y依次层叠设置有:衬底基板11以及沉积在所述衬底基板11一侧的多个膜层;其中,平坦层包括:第一平坦层15,用于初步平坦化阵列基板;第二平坦层16,用于进一步平坦化所述阵列基板;所述第一平坦层15与所述第二平坦层16的材料相异。不同于现有的显示面板设计,只设置一层平坦层,本申请将平坦层设置为两层,且所述第一平坦层15与所述第二平坦层16的材料不同,大大提高了所述平坦层的平坦度。

在一种实施例中,所述第一平坦层15的材料为PI系或是亚克力系有机材料中的一种;所述第二平坦层16的材料为硅氧烷系有机光阻材料。

在一种实施例中,所述第二平坦层16的主要元素成份为碳、硅、氧、氢。

在一种实施例中,所述第一平坦层15沿所述第一方向Y具有一定的预设厚度,所述第一平坦层15沿所述第一方向Y的预设厚度为第一厚度H1;所述第二平坦层16沿所述第一方向Y也具有一定的预设厚度,所述第二平坦层16沿所述第一方向Y的预设厚度为第二厚度H2。

进一步地,所述第一厚度H1的范围为:1.0um至2.5um;所述第二厚度H2的范围为:1.0um至2.5um。

在一种实施例中,所述OLED显示面板在所述平坦层靠近所述衬底基板11一侧还设置有钝化层14,所述钝化层14的材料为:氧化硅、氮化硅与氧化铝中的一种或是多种的组合。

在一种实施例中,所述OLED显示面板在背离所述第二平坦层16的一侧形成有阳极层17,所述阳极层17为ITO/Ag/ITO、Ag/ITO、Al/WOx、Ag/IZO中的一种。

进一步地,所述第一底栅电极、所述遮光层122、所述第一顶栅电极、所述第一源极142金属层、所述第一漏极143金属层、所述第二顶栅电极、所述第二源极142金属层以及所述第二漏极143金属层的材料均为钼、铝、钛、铜中的至少一种。所述阵列基板还包括:缓冲层12、遮光层122、有源层133、栅绝缘层131、栅极层132、层间绝缘层13以及源漏极143层;其中,所述衬底基板11采用的材料包括玻璃基板或柔性基板中的一种,所述缓冲层12采用的材料包括氧化硅、氮化硅或氧化铝中的一种,所述有源层133采用的材料包括铟镓锌氧化物、铟锌氧化物、铟锌锡氧化物中的一种,所述栅绝缘层131采用的材料包括氧化硅、氮化硅或氧化铝中的一种,所述源极142、漏极143采用的材料至少采用钼Mo、铝Al、铜Gu、钛Ti金属中的一种,所述层间介质层采用的材料包括氧化硅、氮化硅或氧化铝中的一种。

参阅图8,本申请还提供一种OLED显示面板的制作方法,所述OLED显示面板的制作方法包括:

S10,提供衬底基板11,在所述衬底基板11一侧沿所述第一方向Y依次层叠多个膜层,所述多个膜层包括钝化层14;

具体地,参阅图2,首先提供一衬底基板11,所述衬底基板11为玻璃基板或者柔性衬底;之后在所述衬底基板11上沉积第一金属层,所述第一金属层的材料为钼Mo、铝Al、钛Ti、铜Cu中的至少一种;最后,通过一掩膜版以第一道光罩将所述第一金属层图形化为第一底栅电极以及遮光层122。在所述衬底基板11上通过化学气相沉积法或溅射方法制备缓冲层12,所述缓冲层12完全覆盖所述第一底栅电极以及所述遮光层122;之后,在所述缓冲层12上依次制作半导体层、栅绝缘层131以及所述第一金属层。接着采用半色调掩膜版为第二道光罩在所述缓冲层12上方形成半导体区图形(即将半导体区外的部分所述半导体层、部分所述栅绝缘层131以及部分所述第一金属层分别用湿法蚀刻、干法蚀刻以及湿法蚀刻腐蚀掉),接着灰化掉源极142、漏极143区域的部分所述栅绝缘层131以及部分所述第一金属层,并形成第一顶栅电极以及第二顶栅电极(即将源漏区域的部分所述第一金属层、部分所述栅绝缘层131分别用湿法蚀刻以及干法蚀刻腐蚀掉)。之后,在所述缓冲层12上形成第一半导体层、第二半导体层、第一栅绝缘层131、第二栅绝缘层、第一顶栅电极132以及第二顶栅电极;所述第一栅绝缘层131和所述第一顶栅电极132设置在非显示区内,所述第二栅绝缘层和所述第二顶栅电极设置在显示区内。具体地,所述缓冲层12、所述第一栅绝缘层131以及所述第二栅绝缘层的材料均为二氧化硅、硅氮化物以及三氧化二铝中的至少一种;由此制成的栅绝缘层的绝缘性能更佳,可以很好的防止栅极与其上的有源层133进行接触,避免产生短路现象,降低产品性能。所述第一半导体层以及所述第二半导体层的材料为IZO(indium zinc oxide,铟锌氧化物)以及IZTO(indium zinc tin oxide,铟锌锡氧化物)中的至少一种;所述第一顶栅电极以及所述第二顶栅电极的材料均为钼Mo、铝Al、钛Ti、铜Cu中的至少一种。

在所述缓冲层12上通过化学气相沉积法或溅射方法制备层间绝缘层13,所述层间绝缘层13完全覆盖所述第一半导体层、所述第二半导体层、所述第一栅绝缘层131、所述第二栅绝缘层、所述第一顶栅电极132以及所述第二顶栅电极;所述层间绝缘层13的材料为二氧化硅、硅氮化物以及三氧化二铝中的至少一种;之后,采用半色调掩膜版为第三道光罩对所述缓冲层12的开孔区域上方进行刻蚀(此时所述缓冲层12的开孔区域的部分所述层间绝缘层13将被刻开),接着灰化掉所述层间绝缘层13对应的开孔区域,此处所述层间绝缘层13对应的开孔区域为源极142、漏极143区域的上方以及所述第一顶栅电极132的上方。在第二次刻蚀所述层间绝缘层13的同时,所述缓冲层12的开孔区域的缓冲层12也将被刻掉,从而将三个TFT的源漏电极区域、所述遮光层122、所述第一顶栅电极132和所述第一底栅电极都漏出。即采用半色调掩膜版为第三道光罩在所述层间绝缘层13上形成第一通孔、第二通孔、第三通孔、第四通孔以及第五通孔。所述第一通孔暴露出所述第一底栅电极,所述第二通孔暴露出所述第一半导体层,所述第三通孔暴露出所述第一顶栅电极,所述第四通孔暴露出所述第二半导体层,所述第五通孔暴露出所述遮光层122。

在所述层间绝缘层13上沉积第二金属层,以第四道光罩将所述第二金属层图形化为第一源极142金属层、第一漏极143金属层、第二源极142金属层以及第二漏极143金属层。所述第一源极142金属层以及所述第一漏极143金属层经由所述第二通孔与所述第一导体化层的边缘两端电性相连,所述第二源极142金属层以及所述第二漏极143金属层经由所述第四通孔与所述第二导体化层的边缘两端电性相连,所述第二漏极143金属层还经由所述第五通孔与所述遮光层122电性相连。在所述层间绝缘层13上通过化学气相沉积法或溅射方法制备钝化层14,所述钝化层14完全覆盖所述第一源极142金属层、所述第一漏极143金属层、所述第二源极142金属层以及所述第二漏极143金属层,所述钝化层14的材料为二氧化硅、硅氮化物以及三氧化二铝中的至少一种。之后以第五道光罩在所述钝化层14上暴露出所述第一底栅电极、所述第一顶栅电极以及所述第一漏极143金属层,在所述第一漏极143金属层上方形成第六通孔。所述有源层133的组成材料可以选择非晶氧化物半导体材料,具体的可以是IGZO、IZO、IZTO中的一种或多种。

S20,在所述钝化层14背离所述衬底基板11一侧形成所述第一平坦层15并进行固化。

参阅图3,为本申请实施例提供的OLED显示面板的第二制作流程图。在所述钝化层14的非显示区背离所述衬底基板11一侧形成一氧化物金属层,所述氧化物金属层的材料为ITO(氧化铟锡);之后以光罩将所述氧化物金属层图形化为像素电极,所述像素电极经由所述第一通孔与底栅电极电性连接,所述像素电极还经由第三通孔与顶栅电极电性连接,所述像素电极还经由所述第六通孔与所述漏极143金属层电性连接,最后制备成所述阵列基板

S30,在所述第一平坦层15背离所述衬底基板11的一侧形成第二平坦层16,并采用半色调掩膜板工艺制作开孔和非显示区图形。

参阅图4,为本申请实施例提供的OLED显示面板的第三制作流程图。所述第一平坦层与所述第二平坦层的面积相同,在阵列基板上覆盖区域的面积相等,且正投影在所述第一方向的相同位置。

S40,在所述第二平坦层16背离所述衬底基板11的一侧形成氧化铟锡薄膜,并将所述氧化铟锡薄膜图形化为所述非显示区的粘结垫。

参阅图5,为本申请实施例提供的OLED显示面板的第四制作流程图。

S50,在所述第二平坦层16背离所述衬底基板11一侧形成阳极反射膜,并将所述阳极反射膜图形化为阳极图案。

参阅图6,为本申请实施例提供的OLED显示面板的第五制作流程图。所述阳极沿所述第二方向的长度小于所述第一平坦层或是所述第二平坦层沿所述第二方向的长度,所述阳极在阵列基板上的覆盖区域小于所述第一平坦层或是所述第二平坦层在阵列基板上的覆盖区域,且沿所述第一方向的正投影面积小于所述第一平坦层或是第二平坦层沿所述第一方向的正投影面积。

S60,在所述第二平坦层16背离所述衬底基板11一侧,所述阳极层17沿第二方向X的两侧沉积堤角18,以限定出发光区域。

参阅图7,为本申请实施例提供的OLED显示面板的第六制作流程图。

在一种实施例中,所述堤角18的材料为疏水性的有机光阻。

在一种实施例中,采用半色调掩膜板工艺制作开孔和净空区图形的步骤,包括:

S301,在所述第一平坦层15背离所述衬底基板11一侧通入氧气进行灰化处理,以便于所述第一平坦层15更容易开孔;

S302,采用同一道掩膜板在所述第二平坦层16背离所述衬底基板11一侧进行刻蚀,同时蚀刻出显示区内的第一过孔与所述非显示区内的第二过孔,使得所述第一过孔与所述第二过孔贯穿所述第二平坦层16;

S303,再次通入氧气,继续蚀刻所述第一过孔与所述第二过孔,使得所述第二过孔与所述第二过孔贯穿所述第一平坦层15。

因此,本申请提供的一种OLED显示面板及其制作方法的有益效果为:首先,本申请提供的OLED显示面板,在不增加平坦化层总厚度的情况下,设置两层不同材料的平坦化层,以充分提高所述平坦化层的平坦性;其次,本申请提供的OLED显示面板的制作方法,在制作OLED显示面板时,将显示区内的所述第一通孔与非显示区内的第二通孔采用同一道光罩工艺制作,减少了光罩制程的次数,节省了其原材料和成本。

以上对本申请实施例所提供的一种OLED显示面板及其制作方法进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例的技术方案的范围。

- 一种OLED显示面板、OLED显示面板的制作方法及显示装置

- OLED显示面板的制作方法及OLED显示面板