一种插装式先导大流量负载控制阀

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及一种液压控制元件,尤其涉及用于连接油缸使用的一种插装式先导大流量负载控制阀。

背景技术

在工程机械施工中经常会出现超越负载的工况,如汽车起重机、履带吊的变幅下放,主、副卷扬下放等工况。在超越负载工况下,要求执行机构动作平稳无失速,尤其是大吨位起重机变幅下放时对动作稳定性要求更高,在存在超越载荷的液压回路一般都需要负载控制阀。

由于负载压力较高,负载情况复杂,负载控制阀的流量控制特性直接决定液压系统的速度控制特性和速度稳定性。传统负载控制法通常有控制压力高、稳定性差的缺点,负载控制阀成了现在存在超越负载的液压系统性能的瓶颈,尤其在大流量负载控制阀领域,负载控制阀的性能直接影响了整套液压系统进而影响整机性能。

在超越负载工况下执行下放动作时,对负载控制阀的速度控制特性要求较高,尤其是在执行一些微调动作,要求负载控制阀必须有一定区间的微动特性。在起重机吊重变幅下放时,作用在负载控制阀上的压力会随变幅角度减小而增大,为保证作业施工安全一般要求当负载压力超过一定值后,负载控制阀的流量要随负载压力增大而减小,一般要求最高负载压力下的流量须降至峰值流量的50%左右,即负载阀要有较好的压力过补偿特性,

国内直动式或先导式负载控制阀一般不具备此特性,授权公告号CN103573735B名称为“应用位移-力反馈原理的先导大流量负载控制阀”发明专利中的负载控制阀具有一定的负载过补偿特性,但过补偿流量仅能降低至峰值流量的80%左右,且微动性能较差。

汽车起重机等带伸缩的液压回路出于作业安全及技术瓶颈所限,之前一般是限制带载伸缩工况,目前国外机型已开始带有带载伸缩功能。由于伸缩油缸多采用多级油缸,在油缸伸缩动作时流道长度会发生变化,因此并不能应用板式连接的负载控制阀,而必须采用插装式负载控制阀与油缸作为一体设计。

发明内容

针对背景技术中存在的超越负载工况下负载控制阀控制效果差、容易发生负载速度抖动的不足,本发明的目的在于提供一种应用位移-力反馈原理的插装式大流量负载控制阀,该阀不仅具有良好的速度控制特性及微动性能,而且能够兼容较大区间的先导控制压力,具有良好的负载过补偿特性,阀体为插装阀结构,简单紧凑,适用于存在超越负载的液压系统,特别适用于不方便采用板式连接阀的超越负载液压回路。

为实现上述目的,本发明采取了如下技术方案。

本发明包括锁紧螺套、插装阀体、主阀芯、主阀套、反馈弹簧、先导阀套、先导阀芯、先导压缩弹簧、控制活塞和控制端盖;插装阀体的后端通过锁紧螺栓固定安装有控制端盖,控制端盖外端面开设有中心通孔作为插装式先导大流量负载控制阀的Px口,插装阀体中部内设有环形隔板将自身内部阀室分为前阀室和后阀室的两个阀室,环形隔板中心设有通孔,通孔将前阀室和后阀室连通,后阀室和中心通孔连通。

前阀室内由底部向外依次安装有先导阀套、主阀套和锁紧螺套,锁紧螺套通过螺纹套装在前阀室的开口并将先导阀套和主阀套压紧到环形隔板台阶面,主阀套和锁紧螺套在相互连接的端面开设有中空通道,主阀套和锁紧螺套的中空通道相对接同轴连通形成总中空通道,总中空通道内装有主阀芯,位于主阀芯和锁紧螺套之间的中空通道形成回油腔,回油腔外周围的插装阀体开设有油口作为插装式先导大流量负载控制阀的A口,回油腔经锁紧螺套侧壁的通孔和A口之间连通;位于主阀芯外周围和主阀套之间的总中空通道形成负载腔,位于主阀芯和先导阀套之间的总中空通道形成控制敏感腔;主阀套前端部外壁和插装阀体内壁之间密封连接,主阀套中部开设有环形凹槽,环形凹槽外周围的插装阀体开设有油口作为插装式先导大流量负载控制阀的B口,环形凹槽和B口直接连通,环形凹槽经主阀套侧壁的通孔和总中空通道的负载腔之间连通;主阀芯后端部外壁沿周向间隔设有多个轴向布置的条形通道槽,条形通道槽将负载腔和控制敏感腔连通。

主阀芯靠近先导阀套的一端开设有弹簧孔腔,弹簧孔腔内安装反馈弹簧,先导阀套内开设中空腔,中空腔前端和控制敏感腔连通,中空腔后端经先导阀套通孔、环形隔板的通孔后和后阀室连通,中空腔内装有先导阀芯,先导阀芯开有通道孔作为先导阀芯内部容腔,先导阀芯内部容腔将控制敏感腔和先导阀套的中空腔连通,反馈弹簧穿过主阀套后和先导阀芯的端部连接,先导阀套中部外壁开设有环形槽作为快关腔,并且在先导阀套中部外壁沿周向间隔设有多个径向通孔,径向通孔将快关腔和先导阀套的中空腔联通;先导阀套后端部和插装阀体内壁之间密封连接,主阀套后端部和先导阀套前端部连接后的外壁沿周向间隔设有多个轴向布置的条形通槽,条形通槽将环形凹槽和快关腔连通。

后阀室外周围的插装阀体开设有油口作为插装式先导大流量负载控制阀的L口,后阀室内装有先导压缩弹簧和控制活塞,控制活塞主要由轴部和盘部同轴连接构成,轴部朝向前阀室延伸布置,盘部靠近控制端盖,先导压缩弹簧连接在控制活塞的盘部和环形隔板台阶面之间;先导阀芯穿过环形隔板的通孔后伸入到后阀室内用于和控制活塞的轴部接触连接;位于控制活塞和环形隔板之间的后阀室形成先导泄油腔,位于控制活塞和控制端盖之间的后阀室形成先导作用腔,控制端盖开设和Px口连通的腔室形成先导进油腔,控制活塞的盘部一侧偏心位置开设有孔道,孔道将先导泄油腔和先导作用腔连通,先导作用腔和先导进油腔之间经控制端盖的内部流道连通。

所述主阀芯的条形通道槽分为从锁紧螺套到先导阀套沿轴向依次布置且连通的U型槽和反馈节流槽,反馈节流槽的槽宽及深度小于U型槽的槽宽,U型槽连通负载腔,反馈节流槽连通控制敏感腔。

所述的先导阀芯主要由大径段和小径段同轴连接构成,位于大径段和先导阀套后端部通孔之间的中空腔形成阀套过渡腔,大径段内部开设通道孔作为先导阀芯内部容腔,通道孔的开口处安装有过补偿阻尼,大径段和小径段之间衔接处开设有沿圆周间隔布置的连通通孔,连通通孔将先导阀芯外部的阀套过渡腔和先导阀芯内部容腔连通。

所述的控制端盖开设中心通孔,中心通孔是由大孔和小孔构成的阶梯孔,小孔和先导作用腔连通,大孔作为先导进油腔,小孔内装有先导进口阻尼。

所述的插装阀体的外部安装分体式法兰板,分体式法兰板安装于外部的插装阀块中。

所述的插装阀体的外部设有多道密封圈槽,密封圈槽装有用于和插装阀块内表面配合的密封圈。

所述的控制活塞端部的孔道中装有先导回油阻尼。

所述的过补偿阻尼、先导回油阻尼、先导进口阻尼实际均为一个带有中心小通孔的套筒结构。

所述的控制活塞靠近控制端盖一侧的端面设置为内凹的锥面,使得在控制活塞最靠近贴近控制端盖时,在控制端盖控制端盖的端面之间形成锥形空间作为先导进油腔。

所述的主阀芯主要由位于后端的圆柱段、位于中间的锥形段和位于前端的减振尾结构组成,主阀芯圆柱段的前部和主阀套的中空通道内壁滑动配合,主阀套的中空通道前部设有内凸缘,内凸缘的台阶面和主阀芯圆柱段和锥形段之间的衔接处间形成锥面密封连接。

所述的先导阀芯小径段为锥体结构,小径段穿设过先导阀套后端部的通孔,小径段和先导阀套后端部的通孔之间滑动配合并在初始状态下锥面密封。

所述先导阀芯小径段上开设有两组不同深度、槽壁斜率、长度的三角节流槽,第一组三角节流槽包括分别在先导阀芯小径段对称两侧布置的沿轴向布置的两个条形槽,第二组三角节流槽包括分别在先导阀芯小径段对称两侧布置的沿轴向布置的两个条形槽;第一组三角节流槽的条形槽相比第二组三角节流槽的条形槽具有更浅的深度和沿轴向更短的长度,第一组三角节流槽的条形槽到先导阀芯的连通通孔之间的距离小于第二组三角节流槽的条形槽到先导阀芯的连通通孔之间的距离,两组三角节流槽的条形槽靠近先导阀芯连通通孔一侧的槽壁均为斜面过渡,第一组三角节流槽的条形槽的斜面槽壁的倾斜角度小于第二组三角节流槽的条形槽的斜面槽壁的倾斜角度。

本发明整体采用插装式设计,结构紧凑,安装简单,通过调节先导控制压力对下放速度进行精确控制,通过匹配先导回油阻尼及先导进口阻尼能够兼容较大范围的先导控制压力,通过先导阀芯上的节流槽进行分段式设计,负载控制阀具有较好的微动特性及负载过补偿特性,并具有较高的稳定裕量,单向大流量开启时阀口压降控制较低,使负载控制阀具有快速关闭的功能,能兼容较大先导流量且具有分压功能。

本发明具有的有益效果是:

本发明在存在超越负载的下方工况下,本发明负载控制阀可通过调节先导控制压力对下放速度进行精确控制,通过匹配先导回油阻尼及先导进口阻尼能够兼容较大范围的先导控制压力,并具有较高的稳定裕量,将负载上升时的单向开启功能集成于主阀芯上,单向大流量开启时阀口压降可控制在1MPa以内。

本发明的先导阀芯与先导阀套的配合设计,在先导阀芯关闭到一定位置后,负载高压腔通过快关阀口直接作用在主阀芯大端,推动主阀芯直接关闭,使负载控制阀具有快速关闭的功能。

本发明的负载控制阀进行了插装式结构设计,整体结构紧凑,安装简单。能兼容较大先导流量,能实现了分压功能,以插装式先导阀结构克服了板式先导阀结构连接管路空间较大、控制多级伸缩缸应用受限的技术问题。

附图说明

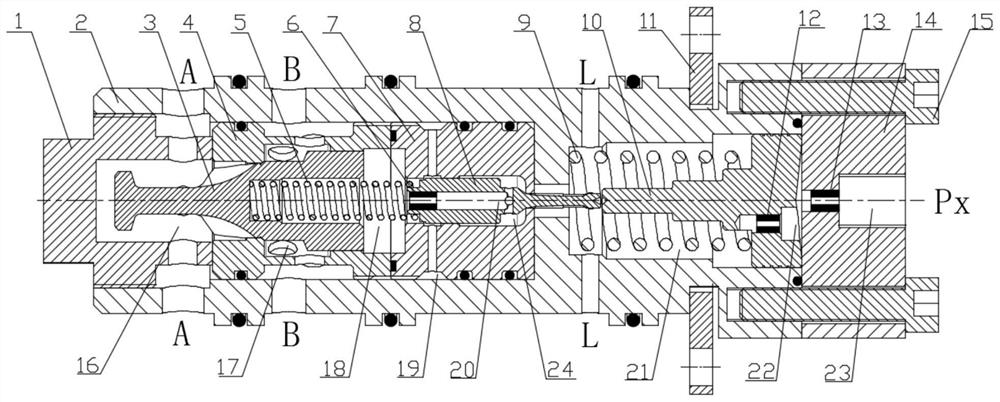

图1是本发明结构原理示意图。

图2是本发明的外观结构视图。

图3是图1中主阀芯的结构图。

图3(a)是图1中主阀芯的外观图。

图3(b)是图3(a)的A-A剖视图。

图4是图1快关阀口原理的局部放大图。

图5是负载下放时负载控制阀的状态图。

图6是负载下放工况负载控制阀的典型应用系统原理图。

图7是负载上升时负载控制阀的状态图。

图8是负载上升工况负载控制阀的典型应用系统原理图。

图9是图1中先导阀芯的结构图。

图9(a)是先导阀芯的一侧视图。

图9(b)是图9(a)的E-E剖面图。

图9(c)是先导阀芯的另一侧视图。

图9(d)是图9(c)的F-F剖面图。

图10是负载控制阀在超越负载压力为15MPa、先导控制压力0-(20)bar时流量对比曲线图。

图11是负载控制阀在控制压力(16)bar、超越负载压力0-30MPa过补偿特性对比曲线图。

图中1-锁紧螺套、2-插装阀体、3-主阀芯、4-主阀套、5-反馈弹簧、6-过补偿阻尼、7-先导阀套、8-先导阀芯、9-先导压缩弹簧、10-控制活塞、11-分体式法兰板、12-先导回油阻尼、13-先导进口阻尼、14-控制端盖、15-锁紧螺栓;16-回油腔、17-负载腔、18-控制敏感腔、19-快关腔、20-先导阀芯内部容腔、21-先导泄油腔、22-先导作用腔、23-先导进油腔、24-阀套过渡腔。

具体实施方式

下面参照附图来说明本发明的实施例。

如图1所示,包括锁紧螺套1、插装阀体2、主阀芯3、主阀套4、反馈弹簧5、先导阀套7、先导阀芯8、先导压缩弹簧9、控制活塞10和控制端盖14。

如图2所示,插装阀体2的后端通过锁紧螺栓15固定安装有控制端盖14,控制端盖14和插装阀体2的后端面之间通过密封圈连接,控制端盖14外端面开设有中心通孔作为插装式先导大流量负载控制阀的Px口,即为控制油口。插装阀体2呈筒体结构,内部形成中空阀室,插装阀体2中部内设有环形隔板将自身内部阀室分为前阀室和后阀室的两个阀室,环形隔板中心设有通孔,通孔将前阀室和后阀室连通,后阀室和中心通孔连通;前阀室内由底部向外依次安装有先导阀套7、主阀套4和锁紧螺套1,锁紧螺套1通过螺纹密封套装在前阀室的开口并将先导阀套7和主阀套4压紧到环形隔板台阶面,主阀套4和锁紧螺套1在相互连接的端面开设有沿插装阀体2轴向的中空通道,主阀套4和锁紧螺套1的中空通道相对接同轴连通形成总中空通道,总中空通道内装有主阀芯3,主阀芯3能在中空通道的轴向移动,位于主阀芯3和锁紧螺套1之间的中空通道形成回油腔16,回油腔16外周围的插装阀体2开设有油口作为插装式先导大流量负载控制阀的A口,回油腔16经锁紧螺套1侧壁的通孔和A口之间连通;

位于主阀芯3外周围和主阀套4环形槽之间的总中空通道形成负载腔17,位于主阀芯3和先导阀套7之间的总中空通道形成控制敏感腔18;主阀套4前端部外壁经密封圈和插装阀体2内壁之间密封连接,主阀套4中部开设有环形凹槽,环形凹槽外周围的插装阀体2开设有油口作为插装式先导大流量负载控制阀的B口,环形凹槽和B口直接连通,环形凹槽经主阀套4侧壁的通孔和总中空通道的负载腔17之间连通;主阀芯3后端部外壁沿周向间隔设有多个轴向布置的条形通道槽,条形通道槽将负载腔17和控制敏感腔18连通。

主阀芯3的条形通道槽分为从锁紧螺套1到先导阀套7沿轴向依次布置且连通的具有软限位功能的U型槽和反馈节流槽,反馈节流槽的槽宽小于U型槽的槽宽,U型槽连通负载腔17,反馈节流槽连通控制敏感腔18,能对主阀芯在超越负载下放时进行液压限位,防止下放动作失速。

如图3所示,主阀芯3大圆柱面上开有对称布置的深度较小斜型槽口及深度较大的U型槽口,超越负载下负载控制阀正常工作时负载腔17与控制敏感腔18之间通过较小的斜型阀口节流,负载腔17与控制敏感腔18之间存在相对较大的压差。在其他突发因素的作用下,若主阀芯3的开启位移过大,负载腔17与控制敏感腔18之间通过较大的U型口连通,两腔之间的压差相对很小,在两腔作用力下推动主阀芯3向关闭的方向移动,从而使主阀芯在超越负载下放时的位移受到U型阀口的液压限位,保证负载控制阀不会大流量失速。

主阀芯3靠近先导阀套7的一端开设有沿插装阀体2轴向的弹簧孔腔,弹簧孔腔内安装反馈弹簧5,先导阀套7内开设沿插装阀体2轴向的中空腔,中空腔前端和控制敏感腔18连通,中空腔后端经先导阀套7后端的通孔、环形隔板的通孔后和后阀室连通,中空腔内装有先导阀芯8,先导阀芯8开有通道孔作为先导阀芯内部容腔20,先导阀芯内部容腔20将控制敏感腔18和先导阀套7的中空腔连通,反馈弹簧5穿过主阀套4后和先导阀芯8的端部连接,反馈弹簧5两端分别连接在弹簧孔腔内底部和先导阀芯8的端部。

主阀芯3与主阀套4内孔同轴,先导阀芯8与先导阀套7内孔同轴,先导阀芯8小端与主阀芯3小端为相向布置。

先导阀套7通过径向O型圈与主阀套4及插装阀体2配合安装,先导阀套7前侧端面与主阀套4大径端面压紧,并通过端面O型圈密封;先导阀套7中部外壁开设有环形槽作为快关腔19,并且在先导阀套7中部外壁沿周向间隔设有多个径向通孔,径向通孔将快关腔19和先导阀套7的中空腔联通;先导阀套7后端部经密封圈和插装阀体2内壁之间密封连接,主阀套4后端部和先导阀套7前端部之间通过密封圈密封连接,主阀套4后端部和先导阀套7前端部连接后的外壁沿周向间隔设有多个轴向布置的条形通槽,条形通槽将环形凹槽和快关腔19连通。

图5显示了负载控制阀的快关阀口的作用原理,快关腔19与负载腔17连通,在负载控制阀开启过程时,先导阀芯8向左运动,快关腔19与控制敏感腔18的连通被阻断,控制敏感腔18的压力由主阀芯3上节流槽口节流决定;在负载控制阀关闭复位时,先导阀芯8向右关闭到一定位置后,快关腔19与控制敏感腔18从新连通,从而将负载高压油直接引至控制敏感腔,使作用在主阀芯3关闭方向的压力立即增大,进而使主阀芯快速关闭。

后阀室外周围的插装阀体2开设有油口作为插装式先导大流量负载控制阀的L口,即为先导泄油口,后阀室内装有先导压缩弹簧9和控制活塞10,控制活塞10主要由轴部和盘部同轴连接构成,轴部朝向前阀室延伸布置,盘部靠近控制端盖14,先导压缩弹簧9连接在控制活塞10的盘部和环形隔板形成的台阶面之间;先导阀芯8穿过环形隔板的通孔后伸入到后阀室内用于和控制活塞10的轴部接触连接;位于控制活塞10和环形隔板之间的后阀室形成先导泄油腔21,位于控制活塞10和控制端盖14之间的后阀室形成先导作用腔22,控制端盖14开设和Px口连通的腔室形成先导进油腔23,控制活塞10的盘部一侧偏心位置开设有孔道,孔道将先导泄油腔21和先导作用腔22连通,先导作用腔22和先导进油腔23之间经控制端盖14的内部流道连通。

插装阀体2的后阀室内设有台阶,台阶对控制活塞10的盘部轴向移动进行行程限位。

先导阀芯8主要由大径段和小径段同轴连接构成,大径段的直径大于小径段的直径,大径段和先导阀套7中空腔内壁之间密封连接,位于大径段和先导阀套7后端部通孔之间的中空腔形成阀套过渡腔24,大径段内部开设通道孔作为先导阀芯内部容腔20,通道孔的开口处安装有过补偿阻尼6,大径段和小径段之间衔接处开设有沿圆周间隔布置的连通通孔,连通通孔将先导阀芯8外部的阀套过渡腔24和先导阀芯内部容腔20连通,这样通孔就将阀套过渡腔24和先导阀芯内部容腔20连通;先导阀芯内部容腔20另一端和控制敏感腔18连通。先导阀芯8内螺纹孔中安装的过补偿阻尼6,使负载压力升高至一定值后通过主阀流量随负载压力升高而减小,保证下放作业的安全性。

控制端盖14开设中心通孔,中心通孔是由大孔和小孔构成的阶梯孔,小孔和先导作用腔22连通,大孔作为先导进油腔23,小孔内装有先导进口阻尼13。

插装阀体2的外部通过台阶槽安装分体式法兰板11,分体式法兰板11安装于外部的插装阀块中。本发明的负载控制阀为插装阀结构,这样通过分体式法兰板11卡入插装阀体2外圆柱面凹槽中,并通过螺栓将分体式法兰板11与插装阀块连接。插装阀体2的外部设有多道密封圈槽,密封圈槽装有用于和插装阀块内表面配合的密封圈。

控制活塞10盘部的孔道中装有先导回油阻尼12。过补偿阻尼6、先导回油阻尼12、先导进口阻尼13实际均为一个带有中心小通孔的套筒结构,均通过螺纹套装入各自的孔/腔。

先导进口阻尼13安装在控制端盖14内螺纹孔中,位于先导进油腔23与先导作用腔22之间,先导回油阻尼12安装在控制活塞10内螺纹孔中,位于先导泄油腔21与先导作用腔22中间。

控制活塞10靠近控制端盖14一侧的端面设置为内凹的锥面,使得在控制活塞10最靠近贴近控制端盖14时,在控制端盖14控制端盖14的端面之间形成锥形空间作为先导进油腔23。

具体实施中,插装式先导大流量负载控制阀的B口和所需控制的油缸的无杆腔连接连通,插装式先导大流量负载控制阀的A口和换向阀或者多路阀的A口连通,插装式先导大流量负载控制阀的Px口连接高压油源,插装式先导大流量负载控制阀的L口连接油箱,换向阀或者多路阀的P口经油泵和油箱连接,换向阀或者多路阀的B口和油缸的有杆腔连接,换向阀或者多路阀的T口经单向阀和油箱连接。

油缸缩回模式:

Px口进油,高压油从Px口进入到先导进油腔23,高压油经先导进口阻尼13流入到先导作用腔22中,推动控制活塞10克服先导压缩弹簧9的自然压力作用向靠近先导阀套7移动,压动先导泄油腔21中的油液经L口流出到油箱;同时先导进油腔23高压油经先导进口阻尼13产生压降流入到先导作用腔22中,再经先导回油阻尼12压降流入到先导泄油腔21中,实现控制油口的压力缓释压降。

控制活塞10克服先导压缩弹簧9的自然压力作用向靠近先导阀套7移动后,控制活塞10轴部顶接到先导阀芯8的小径段端部,再继续推动先导阀芯8向靠近锁紧螺套1轴向移动,同时,油缸无杆腔的油液进入B口,推动主阀芯3向靠近先导阀套7移动,反馈弹簧5两端被主阀芯3和先导阀芯8向中间挤压压缩,主阀芯3的圆柱段和主阀套4内部台阶之间间隔距离,回油腔16和负载腔17之间流通,油缸无杆腔的高压油从负载腔17流入到回油腔16,再从回油腔16流入到A口;形成A口和B口导通;

负载腔17和控制敏感腔18之间经主阀芯3的条形通道槽产生压降;负载腔17内的油液经经主阀芯3的条形通道槽压降后流入控制敏感腔18,从控制敏感腔18再经过补偿阻尼6流入到先导阀芯内部容腔20,先导阀芯内部容腔20经先导阀芯8的通孔流入到阀套过渡腔24内;

先导阀芯8向靠近锁紧螺套1轴向移动后,先导阀芯8的小径段和先导阀套7后端部的通孔之间存在台阶间隙,先导泄油腔21经台阶间隙和阀套过渡腔24连通,阀套过渡腔24的油液经台阶间隙后流入到先导泄油腔21中,最后从L口流出;同时,如图4所示,此时,由于先导阀芯8向左移动,先导阀芯大径圆柱面将快关腔19遮盖,先导阀套7和先导阀芯8之间不存在台阶间隙,控制敏感腔18和快关腔19不连通,主阀套4的环形凹槽中的少量高压油经主阀套4和先导阀套7的条形通槽可以流动到快关腔19,形成封闭容腔,高压油无法从快关腔19流入到阀套过渡腔24和控制敏感腔18。

油缸伸出模式:

Px口不进油,先导进油腔23不具有高压油,控制活塞10在先导压缩弹簧9的自然压力作用下顶接在控制端盖14,控制活塞10轴部和先导阀芯8的小径段之间不接触连接;

油箱的油液进入A口,高压油从A口进入到回油腔16,推动主阀芯3向靠近先导阀套7移动并移动到底部,使得主阀芯3的圆柱段和主阀套4内部台阶之间间隔距离,回油腔16和负载腔17之间流通,高压油从回油腔16流入到负载腔17,再从负载腔17经主阀套4的环形凹槽流入到B口;形成A口和B口导通;

先导阀套7和主阀芯3之间不形成控制敏感腔18,如图4所示,此时,先导阀套7和先导阀芯8之间存在台阶间隙,负载腔17中的高压油经进入主阀套4的环形凹槽中,并少量高压油经主阀套4和先导阀套7的条形通槽流动到快关腔19,快关腔19和先导阀芯内部容腔20、阀套过渡腔24之间连通;

主阀芯3向靠近先导阀套7移动后,经反馈弹簧5向先导阀芯8施加压力,使得先导阀芯8的小径段和先导阀套7后端部的通孔密封套装,阀套过渡腔24内油液无法流通到后阀室内。

如图3所示,主阀芯3主要由位于后端的靠近先导阀套7的圆柱段、位于中间的锥形段和位于前端的减振尾结构组成,主阀芯3圆柱段的前部和主阀套4的中空通道内壁滑动配合,主阀套4的中空通道前部设有内凸缘,内凸缘的台阶面和主阀芯3圆柱段和锥形段之间的衔接处间形成锥面密封连接,使得回油腔16与负载腔17之间密封方式为锥面密封,以此保证回油腔16与负载腔17之间无泄漏。

主阀芯3前端的减振尾结构为带有可消除反向液动力的减振尾结构,能有效提高主阀芯开启过程的稳定性。图3显示了负载控制阀内主阀芯3的设计结构,如图3所示,减振尾为主阀芯头部的带圆角的凸台结构,当液压油从主阀芯锥形阀口流出时,带有一定流速的液压油会作用在尾端凸台上,从而有效抵消主阀芯所受的液动力,增加了主阀芯的稳定性。

先导阀芯8小径段为锥体结构,小径段穿设过先导阀套7后端部的通孔,先导阀芯8与主阀芯3之间通过反馈弹簧5带预压紧力连接,小径段和先导阀套7后端部的通孔之间滑动配合并在初始状态下锥面密封。

控制活塞10盘部与插装阀体2后阀室底部之间通过带有带预压紧力的先导压缩弹簧9支撑连接;在初始状态下,控制活塞10的轴部端面与先导阀芯8小径段端面具有间隙距离,以保证先导阀芯8位置不受控制活塞影响;当超越负载工作状态时,控制活塞10的轴部端面与先导阀芯8小径段端面压紧连接,控制活塞10推动先导阀芯8两者同步轴向移动。

本发明将单向阀功能集成于主阀芯3上,改变了传统负载控制阀负载下放节流功能与负载上升的单向功能由两个阀芯单独完成的设计。

先导阀芯8小径段上开设有两组不同深度、槽壁斜率、长度的三角节流槽,第一组三角节流槽包括分别在先导阀芯8小径段对称两侧布置的沿轴向布置的两个条形槽,第二组三角节流槽包括分别在先导阀芯8小径段对称两侧布置的沿轴向布置的两个条形槽;第一组三角节流槽的条形槽相比第二组三角节流槽的条形槽具有更浅的深度和沿轴向更短的长度,第一组三角节流槽的条形槽到先导阀芯8的连通通孔之间的距离小于第二组三角节流槽的条形槽到先导阀芯8的连通通孔之间的距离,条形槽和连通通孔之间的部分为死区,两组三角节流槽的条形槽靠近先导阀芯8连通通孔一侧的槽壁均为斜面过渡,第一组三角节流槽的条形槽的斜面槽壁的倾斜角度小于第二组三角节流槽的条形槽的斜面槽壁的倾斜角度。

这样上开有对称布置不同深度的三角节流槽口,能够保证负载控制阀具有较好的微动特性及较强的负载过补偿特性。

图9显示了负载控制阀内先导阀芯8的设计结构,先导阀芯细圆柱面上开有4条三角形节流槽口,两两对称布置,E-E截面上的两条节流槽深度斜率较小且死区小,F-F截面上的两条节流槽深度斜率大且死区大。

在先导控制压力较小时,先导阀芯8的位移开度较小,先导阀芯内部腔20的回油只能通过E-E截面的节流槽回油,先导阀芯节流压差大,导致控制敏感腔18内的压力较大,主阀芯3的开度位移随之较小,从而保证负载控制阀能有较好的微动特性。

在先导控制压力较大时,先导阀芯8的位移开度较大,先导阀芯内部腔20的回油可通过E-E、F-F截面的节流槽回油,先导阀芯节流压差小,导致控制敏感腔18内的压力较小,主阀芯3的开度位移随之较大,从而满足负载控制阀的大流量通流要求。

如图9所示,先导阀芯8的中空通道中可安装过补偿阻尼6,在负载下放时,控制敏感腔18的油液通过过补偿阻尼6流向先导内部容腔20时会产生一定节流压差,导致先导阀芯左右两端的作用压力存在差异,且负载越大此压差越大,该压差作用合力为先导阀芯关闭方向,因此当负载压力升至一定值后,先导阀芯会随负载压力增大而关小,导致主阀芯上流量随之减小,此即为负载控制阀的过补偿特性。

通过对先导阀芯8上的节流槽的分段设计,先导阀芯后段节流斜率较大,保证负载控制阀具有很好的过补偿特性。

本发明的插装式负载控制阀在超越负载下放时原理状态如图5和图6所示:

先导进油口Px的压力油经过先导进油阻尼13与先导回油阻尼12的分压后作用在控制活塞10的右侧大端面,推动控制活塞10向左运动并带动先导阀芯8向左开启,B口高压油通过负载腔17、控制敏感腔18、先导阀芯内部腔19及先导阀芯上节流槽口流向先导泄油腔,由于主阀芯3大圆柱面上的节流槽作用,使控制敏感腔18与负载腔17之间存在压差,负载腔压力作用在主阀芯3台阶圆环面的向右方向力大于控制敏感腔18作用在主阀芯3上的向左方向力,主阀芯3向右运动,B口到A口之间的主阀口打开,当主阀芯3所受负载压力、控制敏感腔压力、反馈弹簧力达到力平衡时,主阀芯3停在受力平衡位置,B口压力油经主阀口流向回油口A,执行超越负载下放动作。主阀芯3的开度受作用在控制活塞9上压力的精确控制,控制压力越高主阀芯3开度越大,从而实现调速功能。

本发明的插装式负载控制阀在单向开启上升时原理状态如图7和图8所示:

负载控制阀实现上升功能时A口为高压腔,B口为回油腔,Px口维持卸荷状态。A口高压油作用在主阀芯3尾端面积,克服反馈弹簧5的弹簧力使主阀芯向右运动,A口压力油通过主阀芯3上主阀口流向B口,实现单向开启功能。由于反馈弹簧5为软弹簧,单向开启时A口到B口的压降很小,因此能有效降低系统压力损失。

控制活塞10的内螺纹孔中安装先导回油阻尼12,控制端盖14的内螺纹孔中安装有先导进口阻尼13。在先导进油压力Px过大时,先导回油阻尼12可与先导进油阻尼13配合形成液压半桥分压,保证作用在控制活塞10大端面的压力维持在0-2MPa区间,因此该负载控制阀可兼容较大的先导控制压力区间。此外,先导进油阻尼13可对流量较大的先导进油进行节流缓冲,保证控制活塞10动作的平缓性。

本发明的插装式负载控制阀在超越负载下放时典型应用系统原理如图5所示,负载控制阀的A口接换向阀或多路阀的一路出口,换向阀工作在右位,该路出口与T口相通回油,换向阀的另一路出口与油缸的有杆腔连接,负载控制阀的B口与油缸的无杆腔连接,负载控制阀的L口与油箱直通,Px口与外部的先导控制油连接。负载控制阀在Px口的先导压力控制下工作左位节流状态,油缸大腔的油液经过负载阀B口、负载阀主阀口、A口及换向阀流入油箱,负载控制阀的开口由Px口的控制压力大小决定,从而实现下放过程中的调速。

本发明的插装式负载控制阀在负载上升时典型应用系统原理如图7所示,负载控制阀的A口接换向阀或多路阀的一路出口,换向阀工作在左位,该路出口与泵出口P口连通,换向阀的另一路出口与油缸的有杆腔连接并连通液压回路T口,负载控制阀的B口与油缸的无杆腔连接,负载控制阀的L口与油箱直通,Px口与外部的先导控制油连接。Px口控制压力为零压,负载控制阀工作在右位单向阀状态,泵出口高压油经过换向阀、负载控制阀A口、负载阀主阀口、B口流入油缸大腔,推动油缸向上运动。

图10是负载控制阀在超越负载压力为15MPa、先导控制压力0-20bar时流量对比曲线。与应用位移-力反馈原理的板式负载控制阀授权公告号CN103573735B对比,新型插装式负载控制阀在控制压力6-13bar时有较好的微动调节性能,能有效的针对一些精确下放动作,在控制压力13-20bar时流量斜率较大,能满足快速下放动作。

图11是负载控制阀在控制压力16bar、超越负载压力0-30MPa过补偿特性对比曲线。

图10和图11中的板式阀即为申请号为201310564977.1、授权公告号CN103573735B的专利中的结构。

因此,本发明与应用位移-力反馈原理的板式负载控制阀对比,新型插装式负载控制阀在负载压力为30MPa时,通过流量能降至峰值流量的50%以下,与起重机变幅下放时的行业要求相符,可有效保证变幅下放动作的安全性。

- 一种插装式先导大流量负载控制阀

- 一种插装式先导大流量负载控制阀