一种多枪旋流式低氮燃烧器

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及低氮燃烧器领域,具体是指一种多枪旋流式低氮燃烧器。

背景技术

我国沥青搅拌设备主要使用柴油、重渣油、燃料油及各种品质煤粉等液体和固体燃料。与上述燃料相比,天然气在燃料预处理流程、可操作性和环境保护方面都独具优势。在环境严重恶化的今天,环境保护的重要性已被国际和国内各行业认同,并将环境保护工作放在十分重要的位置。

因此,燃气燃烧器在搅拌设备上的配套应用越来越多,近年更是出现了爆发式增长。燃气燃烧器是使天然气和空气以一定方式喷出混合燃烧的装置统称。而燃烧器燃烧产生的烟气含有大气污染物NOx。近年,随着节能减排的政策严格推行,工业烟气中NOx排放限制要求越来越高。目前,还有很多沥青搅拌站未使用优化设计过的燃气燃烧器,其烟气中NOx排放浓度较高,环境污染严重。

发明内容

本发明的目的在于提供一种多枪旋流式低氮燃烧器,实现优化天然气与空气混合燃烧的燃烧效果。

为了解决上述技术问题,本发明提供了一种多枪旋流式低氮燃烧器,包括旋流器、燃气喷射系统及燃烧器筒体;所述旋流器及燃气喷射系统设置于所述燃烧器筒体内;所述旋流器包括同心设置的旋流外圆环及旋流内圆环,以及设置于所述旋流外圆环及旋流内圆环之间的旋流直叶片;所述旋流直叶片上设置有多个叶片凹槽;所述旋流外圆环的外部还同心设置有通孔圆环,所述通孔圆环上设置有多个旋流通孔;

所述燃气喷射系统包括中心燃气喷枪及多个环形燃气喷枪,所述环形燃气喷枪以所述中心燃气喷枪为中心呈中心对称设置;所述中心燃气喷枪和环形燃气喷枪的顶端凸出均有一凸台,所述凸台分别与所述中心燃气喷枪和环形燃气彭强同心设置;所述凸台的周向以及中心燃气喷枪连接所述凸台的末端周向均均匀设置有多个第一分流通孔;

所述燃烧器筒体上还设置有燃气进气环,所述燃气进气环连通有环形燃气进气口;所述燃烧器筒体还连通有主燃气进气口。

在一较佳的实施例中,所述通孔圆环上沿周向设置有多个让位孔,所述中心燃气喷枪穿过所述旋流内圆环的中心,所述环形燃气喷枪穿过所述让位孔。

在一较佳的实施例中,旋流直叶片的两端分别连接所述旋流内圆环与旋流外圆环;所述旋流直叶片与所述旋流内圆环的径向间隔角度设置。

在一较佳的实施例中,所述叶片凹槽的形状应呈球状,所述叶片凹槽深度小于旋流直叶片厚度的四分之一,两个叶片凹槽之间的距离为叶片凹槽半径的3至5倍。

在一较佳的实施例中,所述旋流直叶片的表面形成紊流层。

在一较佳的实施例中,所述燃烧器筒体包括依次设置的头罩、喉口、筒身;所述喉口由所述筒身至所述头罩的方向直径逐渐增大;所述喉口与所述头罩构成燃烧室。

在一较佳的实施例中,所述环形燃气喷枪上的凸台以及环形燃气喷枪的周向均匀设置有多个第二分流通孔。

在一较佳的实施例中,所述中心燃气喷枪连通所述主燃气进气口,所述环形燃气喷枪连通所述燃气进气环。

相较于现有技术,本发明的技术方案具备以下有益效果:

(1)本发明的旋流器经过旋流直叶片处理可在气流流过时可形成一个紊流层,有助于形成强烈的旋转扰动和气流损失,以此在炉内形成更适合于燃烧的空气动力场,燃烧气流的扰动性增强,炉内燃气充分燃烧,燃烧状态更为稳定。在燃烧器的内部设置了旋流器的情况下,由于燃气和空气的混合度加强,燃烧强度增大,在炉内的燃烧火炬变短,因此,在具备相同燃烧负荷的前提下可以相应地缩小燃烧器的尺寸。

(2)本发明还优化了燃气进气口的结构,可实现根据工作需求量选择燃气进气口进气,从而减少了天然气的浪费,也防止因燃气燃烧不充分造成NOx的排放。

(3)本发明采用环形燃气喷射系统与叶片处理的旋流器全面优化的结构,是一种燃烧效率高,氮氧化物排放量低的燃烧器。通过此低氮燃烧器,燃气着火速度快,火焰稳定且燃气充分、燃烧状态稳定,发生回火和脱火的概率降低,有效的减少了NOx的排放。

附图说明

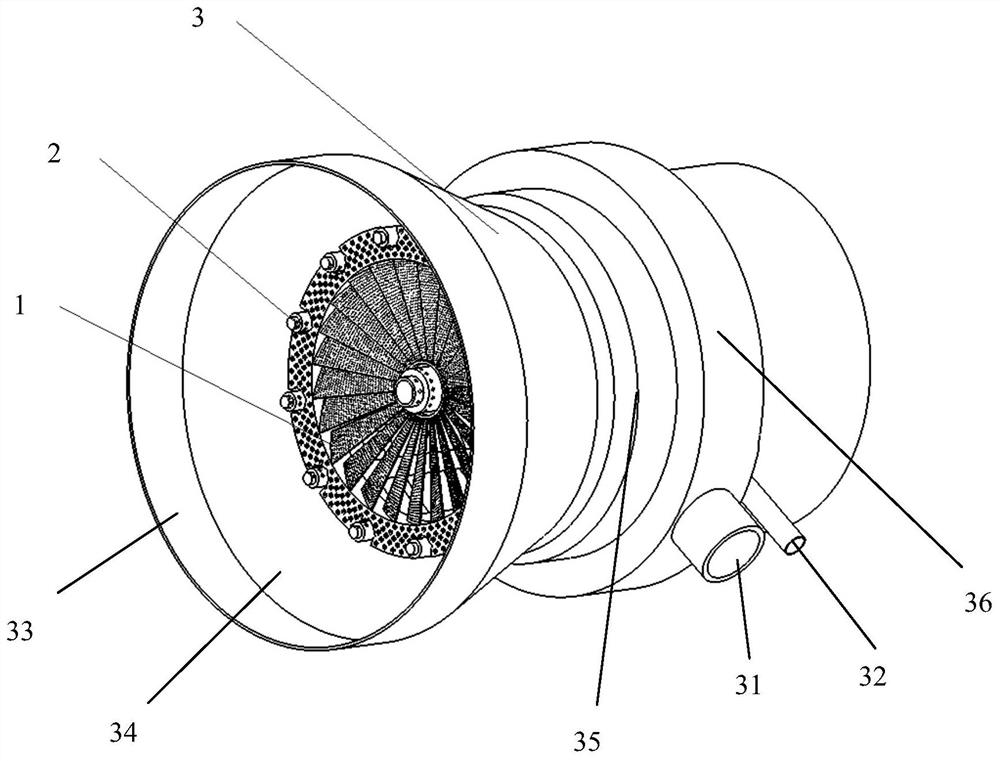

图1为本发明优选实施例中多枪旋流式低氮燃烧器的结构示意图;

图2为本发明优选实施例中所述的旋流器的结构示意图;

图3为本发明优选实施例中所述的通孔圆环的局部放大示意图;

图4为本发明优选实施例中所述的燃气喷射系统的局部结构示意图;

图5为本发明优选实施例中所述的燃气喷射系统的结构示意图。

具体实施方式

下文结合附图和具体实施方式对本发明做进一步说明。

一种多枪旋流式低氮燃烧器,参考图1至5,包括旋流器1、燃气喷射系统2及燃烧器筒体3;所述旋流器1及燃气喷射系统2设置于所述燃烧器筒体3内;所述燃烧器筒体3包括依次设置的头罩33、喉口34、筒身35;所述喉口34由所述筒身35至所述头罩33的方向直径逐渐增大;所述喉口34与所述头罩33构成燃烧室。在带有燃烧室下燃气和空气混合的过程中能形成良好的涡流运动,提高了混合质量。所述旋流器1包括同心设置的旋流外圆环12及旋流内圆环11,以及设置于所述旋流外圆环12及旋流内圆环11之间的旋流直叶片13;所述旋流直叶片13上设置有多个顺排式分布的叶片凹槽131;由于叶片凹槽131的存在,气流会在旋流直叶片13的表面形成一层紊流层,这层紧贴着旋流直叶片13表面的紊流层能够有效的阻止气流在旋流直叶片13表面分离,一方面有效的降低了气流在此处的流动损失,节约了大量的天然气气体,另一方面形成稳定的混合气流,拓宽火焰稳定边界。所述旋流外圆环12的外部还同心设置有通孔圆环14,所述通孔圆环14上设置有多个旋流通孔141;从旋流通孔141进入的空气与天然气很好的混合,再加上旋流器1的作用,有助于形成强烈的旋转扰动,以此在炉内形成更适合于燃烧的空气动力场,燃烧气流的扰动性增强。

在本实施例中,所述旋流直叶片13设置有24片,旋流直叶片13的两端分别连接所述旋流内圆环11与旋流外圆环12;所述旋流直叶片13与所述旋流内圆环11的径向间隔角度设置。所述叶片凹槽131的形状应呈球状,所述叶片凹槽131深度小于旋流直叶片13厚度的四分之一,两个叶片凹槽131之间的距离为叶片凹槽131半径的3至5倍。这些旋流叶片的参数均可根据实际工作状态进行适当的调整,以此燃气和空气的混合度加强,燃烧强度增大,达到减少NOx生成的目的。

所述燃气喷射系统2包括中心燃气喷枪21及多个环形燃气喷枪22,所述环形燃气喷枪22以所述中心燃气喷枪21为中心呈中心对称设置;所述中心燃气喷枪21和环形燃气喷枪22的顶端均凸出有一凸台201,所述凸台201分别与所述中心燃气喷枪21和环形燃气喷枪22同心设置;所述凸台201的周向以及中心燃气喷枪21连接所述凸台201的末端周向均均匀设置有多个第一分流通孔202;第一分流通孔202与中心燃气喷枪21轴向呈垂直均匀设置,保证燃气喷出的更远更均匀,再加上旋流器1的强烈扰动,利于燃气与空气的混合,避免局部高温,减少NOx的排放。所述环形燃气喷枪22上的凸台201以及环形燃气喷枪22的周向均匀设置有多个第二分流通孔203。在环形燃气喷枪22上设置着朝向中心的第二分流通孔203,能够使在周围部分也能够有充足的燃气,使燃气经过旋流器1叶片时,头罩33内的流体运动更加紧凑。

所述燃烧器筒体3上还设置有燃气进气环36,所述燃气进气环36连通有环形燃气进气口31;所述燃烧器筒体3还连通有主燃气进气口32。

在本实施例中,所述通孔圆环14上沿周向设置有多个让位孔142,所述中心燃气喷枪21穿过所述旋流内圆环11的中心,所述环形燃气喷枪22穿过所述让位孔142。所述中心燃气喷枪21连通所述主燃气进气口32,所述环形燃气喷枪22连通所述燃气进气环36。

较之于利用单一的喷射通道进气点燃并燃烧,本发明基于多喷枪喷射的方式,多股燃气细流混合,强化了空气和燃气混合,缩短了烟气在高温区的停留时间,有利于降低燃烧火焰的温度,有效降低了燃烧时NOx的产生。

当工作量需求较大时,燃气一方面可从环形燃气进气口31通入经过燃气进气环36,在经过分配进入到环形燃气喷枪22进行喷射,另一方面可从主燃气进气口32通入经过中心燃气喷枪21,再从第一分流通孔202中喷出;而当工作量需求降低时,也可选择其中一方面进行进气,防止燃气的浪费。燃气经过叶片处理的旋流器1与空气混合,提高燃烧气流的扰动性,以在炉内形成利于持续燃烧的空气动力场,从而实现燃气的快速点燃,且持续、稳定、充分的燃烧。其中多个管道分配燃气,并将混合后的气体点燃。使得通入的燃气能够快速、及时地被点燃,又由于通入的其他气体能够与燃气在燃烧器内形成良好的空气动力场,以此稳定燃气的燃烧状况,提高燃烧效率,有效抑制NOx的生成。

本发明实施例中的旋流器1和燃气喷射系统2的结构与实施紧密结合,在保证燃气充足的情况下也通过特殊旋流器1形成的紊流层防止燃气分离,提高燃气与空气混合质量,燃烧质量提高形成稳定的火焰,从而抑制了NOx的生成。

以上所述,仅为本发明较佳的具体实施方式,但本发明的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,利用此构思对本发明进行非实质性的改动,均属于侵犯本发明保护范围的行为。

- 一种多枪旋流式低氮燃烧器

- 低氮燃烧器用双旋薄壁火形燃烧头