一种真空封装外防护结构的一体化制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于外防护结构制备技术领域,尤其涉及一种真空封装外防护结构的一体化制备方法。

背景技术

飞行器外防护结构由于质量轻、有利于机体承载结构设计,是飞行器机体防护的主选方案。但作为外防护材料的硬脆材料、多孔材料等存在吸水吸潮、受冲击易损伤等问题,环境适应性差,不能满足飞行环境使用要求。

金属材料在环境耐受能力方面具有优势,由于金属本身固有的韧性以及设计灵活性,具有更好的耐久性以及检测维护性,可以利用金属对上述外防护材料进行封装,解决环境适应性问题。传统封装一般采用钣金件翻边或折弯后封边焊接的方法,该方法焊缝多,结构可靠性差,并且封边尖角处容易造成应力集中,在气动加热条件下焊缝容易撕裂,导致机身外防护失效,直接威胁飞行安全。

发明内容

为了解决现有传统外防护结构封装技术中存在的技术问题,本发明提供了一种结构可靠性高、环境适应性好的真空封装外防护结构的一体化制备方法。本发明方法采用封装壳体对外防护材料进行真空封装,通过封装-连接一体化制备出真空封装外防护结构,本发明制得的真空封装外防护结构的结构兼具轻量化和高可靠性,环境适应性好,避免了外防护材料存在的吸水吸潮、受冲击易损伤等问题,使用寿命长。

为了实现上述目的,本发明在第一方面提供了一种真空封装外防护结构的一体化制备方法,所述真空封装外防护结构为真空封装结构,所述真空封装外防护结构包括面板、封装壳体、填充材料和安装框,所述方法包括如下步骤:

(1)封装壳体成型,所述封装壳体的顶面为法兰面;

(2)在所述封装壳体的法兰面与所述面板之间以及所述封装壳体的底面与所述安装框之间设置镍基钎料,然后将填充材料填充到所述封装壳体的内部,再按照面板、内部填充有填充材料的封装壳体和安装框的顺序依次采用储能点焊机进行定位、装配,得到外防护结构组件;

(3)将所述外防护结构组件放置于钎焊工装中,然后将放置有所述外防护结构组件的钎焊工装在真空钎焊炉内进行钎焊,制得真空封装外防护结构。

优选地,所述钎焊的温度为900~1200℃,所述钎焊的保温时间为10~60min;所述真空钎焊炉内的真空度不小于10

优选地,在真空钎焊炉内进行所述钎焊的过程中,采用呈离散型分布的压块对所述法兰面与所述面板之间形成的焊合面施加压力。

优选地,在真空钎焊炉内完成所述钎焊后,采用随炉冷却的方式将所述真空钎焊炉内的温度冷却至室温。

优选地,所述封装壳体采用高温合金或耐高温不锈钢制成;所述封装壳体的厚度为0.1~0.5mm;所述封装壳体呈盒形状,所述封装壳体的法兰处和盒底处采用圆角进行过渡,所述圆角的半径为1.5~2.5mm;和/或所述法兰面的宽度为2~8mm。

优选地,在步骤(2)中,将填充材料按照所述封装壳体的内型面加工到位,以使得所述填充材料填充到所述封装壳体的内部;和/或在步骤(2)中,通过点焊箔状镍基钎料或胶粘粉状轧制镍基钎料的方式设置所述镍基钎料;在点焊箔状镍基钎料的过程中,点焊电压为4~6V。

优选地,在步骤(2)中,设置的所述镍基钎料的厚度为0.05~0.15mm。

优选地,所述面板采用高温合金或耐高温不锈钢制成;和/或所述面板的厚度为0.1~0.5mm。

优选地,在采用储能点焊机进行定位、装配的过程中,所述储能点焊机的点焊电压为5~8V。

本发明在第二方面提供了由本发明在第一方面所述的一体化制备方法制得的真空封装外防护结构。

本发明与现有技术相比至少具有如下有益效果:

(1)本发明采用金属壳体对外防护材料进行真空封装,避免了外防护材料存在的吸水吸潮、受冲击易损伤等问题,环境适应性好。

(2)本发明的金属壳体采用超薄壁圆角过渡整体结构,兼具轻量化和高可靠性,避免了尖角处应力集中。

(3)本发明实现了外防护结构封装-连接一体化制备,制备流程短,材料的性能损失小,封装处为面焊合,可靠性高,使用寿命长。

附图说明

本发明附图仅仅为说明目的提供,图中的尺寸不一定与实际产品一致。

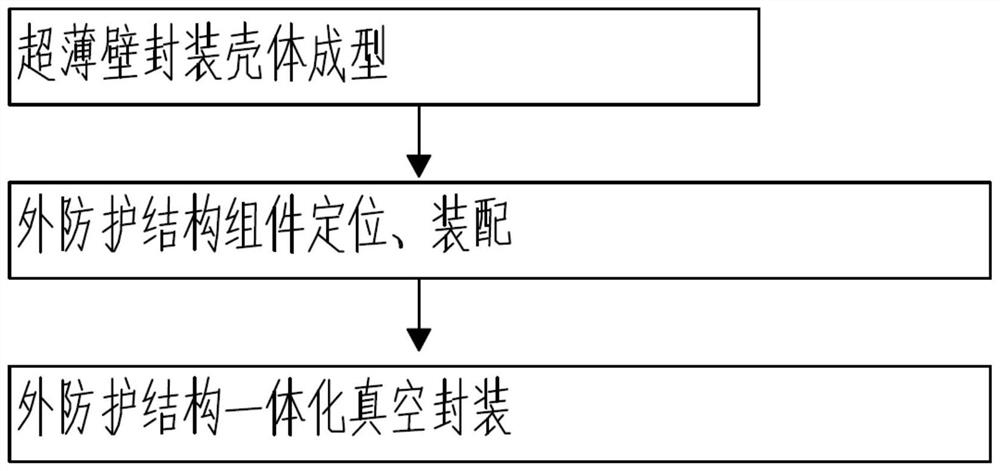

图1是本发明的工艺流程图。

图2是本发明的真空封装外防护结构的截面结构示意图。

图2中:1:面板;2:封装壳体;3:填充材料;4:安装框;5:法兰面;6:圆角。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明在第一方面提供了一种真空封装外防护结构的一体化制备方法,所述真空封装外防护结构为真空封装结构,所述真空封装外防护结构包括面板1、封装壳体2、填充材料3和安装框4,例如,如图2所示;所述方法包括如下步骤:

(1)封装壳体2成型,所述封装壳体2的顶面为法兰面5,在本发明中,所述法兰面5作为真空封装时的焊合面;在本发明中,所述封装壳体2优选为采用金属壳体材料制成,例如可以采用高温合金或耐高温不锈钢材料制成;在本发明中,优选为所述封装壳体2为厚度为0.1~0.5mm(例如0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5mm)的超薄壁封装壳体,更优选为所述封装壳体2采用厚度为0.1~0.5mm的超薄壁圆角过渡整体结构,例如,如图2所示;在本发明中,所述封装壳体2的成型例如可以为:经工艺试验得到优化的冲压毛坯形状,采用激光切割进行板材下料,采用双动液压机进行冲压成型,对冲压力、压边力等进行单独控制,通过涂抹润滑油等增加材料流动能力,经拉深工序,成型出封装壳体2,再经一道切边工序,保留法兰面5,作为真空封装时的焊合面;在本发明中,所述法兰面5的宽度优选为2~8mm(例如2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5或8mm)。

(2)在所述封装壳体2的法兰面5与所述面板1之间以及所述封装壳体2的底面与所述安装框4(也记作连接框)之间设置镍基钎料(图2中未示出镍基钎料),然后将填充材料3(也记作内部填充材料3)填充到所述封装壳体2的内部,再按照面板1、内部填充有填充材料3的封装壳体2和安装框4的顺序依次采用储能点焊机进行定位、装配,得到外防护结构组件;在本发明中,所述填充材料3即指的是外防护材料;在本发明中,所述外防护材料例如可以为硬脆材料或多孔材料;在本发明中,所述真空封装外防护结构通过所述安装框与飞行器舱体连接。

(3)将所述外防护结构组件放置于钎焊工装中,然后将放置有所述外防护结构组件的钎焊工装在真空钎焊炉内进行钎焊,制得真空封装外防护结构;在本发明中,所述真空封装外防护结构例如可以为真空封装的飞行器外防护结构。

本发明采用金属壳体对外防护材料进行真空封装,通过封装-连接一体化制备出真空封装外防护结构,金属壳体采用超薄壁圆角过渡整体结构,封装处为面焊合,结构兼具轻量化和高可靠性,避免了尖角处应力集中,环境适应性好,避免了外防护材料存在的吸水吸潮、受冲击易损伤等问题,本发明实现了外防护结构封装-连接一体化制备,制备流程短,材料的性能损失小,封装处为面焊合,可靠性高,使用寿命长。

根据一些优选的实施方式,所述钎焊的温度为900~1200℃(例如900℃、950℃、1000℃、1050℃、1100℃、1150℃或1200℃),所述钎焊的保温时间为10~60min(例如10、15、20、25、30、35、40、45、50、55或60min);所述真空钎焊炉内的真空度不小于10

众所周知,飞行器外防护结构中的内部填充材料在高温下极易受到损伤,目前未见有相关技术对含有内部填充材料的飞行器外防护结构的钎焊条件如何选择产生教导,本发明经过大量创造性实验,得出了适用于对所述外防护结构组件进行钎焊,有效确保对内部填充材料的损伤降到最低的钎焊条件,即在本发明中,所述钎焊的温度优选为900~1200℃,所述钎焊的保温时间优选为10~60min,并且所述真空钎焊炉内的真空度优选为不小于10

根据一些优选的实施方式,在真空钎焊炉内进行所述钎焊的过程中,采用呈离散型分布的压块对所述法兰面5与所述面板1之间形成的焊合面施加压力;在本发明中,优选为采用呈离散型均匀分布的压块对所述法兰面5与所述面板1之间形成的焊合面施加0.5MPa左右压力,如此可以有效确保所述法兰面与所述面板之间的焊合率,从而达到可靠封装;在本发明中,例如在所述面板1对应所述法兰面5与所述面板1之间形成的焊合面的位置上放置离散型均匀分布的压块以对所述焊合面施加压力;所述在本发明中,将呈离散型均匀分布的压块记作离散型压块。

根据一些优选的实施方式,在真空钎焊炉内完成所述钎焊后,采用随炉冷却的方式将所述真空钎焊炉内的温度冷却至室温。在本发明中,降温过程优选为采用随炉冷却的方式,如此可以尽量减小外防护结构的变形。

根据一些优选的实施方式,所述封装壳体2采用高温合金或耐高温不锈钢制成;所述封装壳体2的厚度为0.1~0.5mm(例如0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5mm);所述封装壳体2呈盒形状,所述封装壳体2的法兰处和盒底处采用圆角6进行过渡,所述圆角6的半径为1.5~2.5mm(例如1.5、2或2.5mm);和/或所述法兰面5的宽度为2~8mm(例如2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5或8mm)。本发明发现,所述圆角6的半径较小为宜,装配间隙小,但过小不易成形且使用过程中容易造成应力集中,在本发明中,优选为所述圆角6的半径为1.5~2.5mm;本发明发现,所述法兰面5的宽度不宜过小,优选为所述法兰面5的宽度为2~8mm,如此能有效确保面焊合的可靠性。

根据一些更优选的实施方式,所述封装壳体2为厚度为0.1~0.5mm(例如0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5mm)的超薄壁圆角过渡整体结构,例如,如图2所示。

根据一些优选的实施方式,在步骤(2)中,将填充材料3按照所述封装壳体2的内型面加工到位,以使得所述填充材料3填充在所述封装壳体2的内部;和/或在步骤(2)中,通过点焊箔状镍基钎料或胶粘粉状轧制镍基钎料的方式设置所述镍基钎料;在点焊箔状镍基钎料的过程中,点焊电压为4~6V(例如4、4.5、5、5.5或6V)。

根据一些优选的实施方式,在步骤(2)中,设置的所述镍基钎料的厚度为0.05~0.15mm(例如0.05、0.08、0.1、0.12或0.15mm)。本发明考虑轻量化要求,所述镍基钎料的厚度在保证焊合率的情况下不宜过大,本发明优选为所述镍基钎料的厚度为0.05~0.15mm。

根据一些优选的实施方式,所述面板1采用高温合金或耐高温不锈钢制成;和/或所述面板1的厚度为0.1~0.5mm(例如0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5mm)。

根据一些优选的实施方式,在采用储能点焊机进行定位、装配的过程中,所述储能点焊机的点焊电压为5~8V(例如5、5.5、6、6.5、7、7.5或8V)。

根据一些具体的实施方式,所述真空封装外防护结构的一体化制备过程包括如下步骤:

第一步、超薄壁封装壳体成型

经冲压成型出封装壳体2,通过切边,保留法兰面5宽度2mm-8mm,作为真空封装时的焊合面;

第二步、外防护结构组件定位、装配

外防护结构组件包括面板1、封装壳体2、内部填充材料3及安装框4。分别在封装壳体2的法兰面5与面板1、安装框4与封装壳体2之间通过点焊箔状或胶粘粉状轧制镍基钎料,将加工到位的填充材料3装入封装壳体2,按照面板1、封装壳体2(内含填充材料3)、安装框4的顺序,依次采用储能点焊机进行定位、装配;

第三步、外防护结构一体化真空封装

将装配好的外防护结构组件放置于钎焊工装中,采用离散型压块对焊合面施加一定压力,将外防护结构组件连同钎焊工装一起放入真空钎焊炉内,加热升温,钎焊温度900℃-1200℃,保温时间10min-60min,真空度在10

根据一些更为具体的实施方式,所述真空封装外防护结构的一体化制备过程包括如下步骤:

第一步、超薄壁封装壳体成型

金属壳体材料选择高温合金或耐高温不锈钢,厚度选取0.1mm-0.5mm,经工艺试验得到优化的冲压毛坯形状,采用激光切割进行板材下料,采用双动液压机进行冲压成型,对冲压力、压边力等进行单独控制,通过涂抹润滑油等增加材料流动能力,经拉深工序,成型出封装壳体2,再经一道切边工序,保留法兰面5宽度2mm-8mm,作为真空封装时的焊合面。

第二步、外防护结构组件定位、装配

外防护结构组件包括面板1、封装壳体2、内部填充材料3及安装框4。按照封装壳体2内型面对内部填充材料3加工到位,面板1材料选择高温合金或耐高温不锈钢,厚度选取0.1mm-0.5mm。分别在封装壳体2的法兰面5与面板1、安装框与封装壳体2之间点焊箔状或胶粘粉状轧制镍基钎料,钎料厚度0.05mm-0.15mm,点焊电压4V-6V。将加工到位的内部填充材料3装入封装壳体2,按照面板1、封装壳体2(内含填充材料3)、安装框4的顺序,依次采用储能点焊机进行定位、装配,点焊电压5V-8V。

第三步、外防护结构一体化真空封装

将装配好的外防护结构组件放置于钎焊工装中,采用离散型压块对焊合面施加一定压力,将外防护结构组件连同钎焊工装一起放入真空钎焊炉内,加热升温,钎焊温度900℃-1200℃,保温时间10min-60min,真空度在10

本发明在第二方面提供了由本发明在第一方面所述的一体化制备方法制得的真空封装外防护结构。

下面结合实施例对本发明作进一步说明。这些实施例只是就本发明的优选实施方式进行举例说明,本发明的保护范围不应解释为仅限于这些实施例。

实施例1

利用一体化制备方法制备100mm×100mm×10mm(长×宽×高)的盒形平板外防护结构样件。

第一步、超薄壁封装壳体成型

金属壳体材料选择304不锈钢,厚度0.1mm,封装壳体为带法兰盒形件,法兰处、盒底处圆角半径均为2mm。选取矩形带圆角冲压毛坯,采用1.5千瓦激光切割机下料,采用350吨油压机进行第一工序拉深,拉深力为200吨,压边力为12吨,采用专用拉深油进行润滑,成型出盒形件;采用350吨油压机进行第二工序切边,切边力为200吨,压边力为0.25吨,经切边工序,法兰面宽度保留3mm,盒形封装壳体外廓尺寸100mm×100mm×9.8mm(长×宽×高)。

第二步、外防护结构组件定位、装配

外防护结构组件包括面板1、盒形封装壳体2、内部填充材料3及安装框4。按照盒形封装壳体内型面对内部填充材料3加工到位,面板材料选择304不锈钢,厚度0.2mm。分别在盒形封装壳体法兰面与面板1、安装框4与盒形封装壳体2之间点焊箔状镍基钎料BNi

第三步、外防护结构一体化真空封装

将装配好的外防护结构组件放置于钎焊工装中,采用离散型压块对焊合面施加0.5MPa的压力,将外防护结构组件连同钎焊工装一起放入真空钎焊炉内,加热升温,钎焊温度1050℃,保温时间20min,真空度在10

实施例2

实施例2与实施例1基本相同,不同之处在于:

在外防护结构一体化真空封装过程中,钎焊温度850℃,保温时间80min,真空度在10

本实施例在制备过程中发现,钎焊温度过低,未达到钎料的熔化温度,无法实现一体化真空封装。

实施例3

实施例3与实施例1基本相同,不同之处在于:

在外防护结构一体化真空封装过程中,钎焊温度1250℃,保温时间20min,真空度在10

本实施例制得的真空封装外防护结构相比实施例1制得的真空封装外防护结构,由于本实施例钎焊温度过高,材料晶粒猛烈长大,造成材料性能大幅衰减,不能满足使用需求;同时从800℃升温至1250℃的高温过程时间过长,对内部填充材料的损伤较大,无法满足功能需求。

本发明未详细说明部分为本领域技术人员公知技术。

最后说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使技术方案的本质脱离本发明各实施例技术方案的精神和范围。本发明未详细说明部分为本领域技术人员公知技术。

- 一种真空封装外防护结构的一体化制备方法

- 一种飞机起落架外筒和斜撑杆一体化结构制备方法