一种诱导崩落巷道顶板的采矿方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于矿山开采技术领域,尤其涉及一种诱导崩落巷道顶板的采矿方法。

背景技术

矿石是指可从中提取有用组分或其本身具有某种可被利用的性能的矿物集合体,可分为金属矿物和非金属矿物。矿石的开采主要包括采准、切割、回采三部分工作。采准包括运输平巷和横巷、溜井、二次破碎巷道(电耙道、格筛道或铲运机道)、斗颈、人行天井,回风巷道、联络道、观察天井、水平观察巷道等;切割包括切帮天井、切帮平巷和横巷、拉底平巷和横巷等;回采包括落矿、出矿和地压管理等。具体的矿石开采方法则根据矿床的赋存要素和矿石与围岩的物理力学性质等因素确定。

自然崩落采矿法是一种主要适用于厚大、节理裂隙相对发育且陡倾角矿体开采的采矿方法,具有安全、高效并可实现大规模连续出矿等优点。目前世界范围内采用自然崩落法开采的矿山约有50多座,主要分布在美国、澳大利亚、加拿大、智利、南非、中国等国家,国内应用矿山主要有铜矿峪铜矿和普朗铜矿。

自然崩落采矿法的具体方式是通过在矿块底部进行一定面积的拉底,在矿块底边界进行作适当的切割,矿块借助自重与地压作用自然崩落成碎块,崩下的矿石经底部出矿巷道放出。崩落过程中,局部放矿约三分之一,余矿留待全阶段自然崩落完后最终大量放出,随着矿石大量的放出,上部覆盖岩层自然崩落充填空区。该方法节省了大量的凿岩爆破工作与费用,特别适合低品位厚大矿床开采,是一种成本低、效率高、安全性好的地下大规模采矿方法。该方法要求矿岩体可崩性和崩落块度较好,且要求地表允许崩落,适用条件较为严苛,但由于生产能力大,开采成本低的采场。

实际应用中发现,在一些矿体所在的矿体尖灭带,由于地质构造原因造成大部分铁矿体破碎严重,使得巷道施工困难,难于支护,安全风险较大,上述方法难以采用。因此,需要对上述方法进行改进。

发明内容

本发明实施例的目的在于提供一种诱导崩落巷道顶板的采矿方法,旨在解决背景技术中所提到的问题。

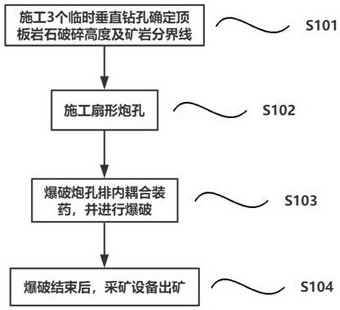

本发明实施例是这样实现的,一种诱导崩落巷道顶板的采矿方法,所述采矿方法包括以下步骤:

施工至少3个临时垂直钻孔确定顶板岩石的破碎高度及矿岩分界线;

施工扇形炮孔;所述扇形炮孔包括装药的爆破炮孔排和不装药的辅助炮孔排;

爆破炮孔排内耦合装药,并进行爆破;

爆破结束后,采矿设备出矿。

优选的,所述临时垂直钻孔均匀分布,相邻的临时垂直钻孔间隔10m以上。

优选的,所述爆破炮孔排的孔深为20m,孔底距为2m,直径为60~65mm。

优选的,所述爆破炮孔排的垂直度公差为±0.5。

优选的,所述辅助炮孔排的孔深为30m,孔底距为1m。

优选的,出矿时,随着矿石的不断采出,覆岩不断下移充填采矿区,控制地压,并确保底部结构稳定。

优选的,当破碎矿体经过诱导自然崩落到采空区时,采用智能遥控采矿设备进入采空区出矿。

优选的,中间沿脉巷道作为受矿巷道,不进行炮孔施工。

本发明实施例提供的一种诱导崩落巷道顶板的采矿方法,包括以下步骤:施工至少3个临时垂直钻孔确定顶板岩石的破碎高度及矿岩分界线;施工扇形炮孔;所述扇形炮孔包括装药的爆破炮孔排和不装药的辅助炮孔排;爆破炮孔排内耦合装药,并进行爆破;爆破结束后,采矿设备出矿。

本发明通过先在矿石破碎的采场内施工临时垂直钻孔探明顶板岩石的破碎高度及矿岩分界线,然后通过装药爆破的方式崩落和诱导破碎矿体崩落,可节省炮孔及材料,人员作业安全性高,人为地减少了一个分层平巷,减少了工程投资,对顶底板基本不破坏,提高稳定性。后续出矿采用遥控铲装机,提高了矿石回采率。本发明只采用一种普通的中深孔钻机即可完成全部爆破孔的施工,设备使用成本低,操作方便。

附图说明

图1为本发明实施例提供的一种诱导崩落巷道顶板的采矿方法的步骤流程图;

图2为本发明实施例提供的爆破炮孔排的布置示意图;

图3为本发明实施例提供的爆破炮孔排和辅助炮孔排的布置示意图;

图4为本发明实施例提供的308-1-1采场的平面图;

图5为本发明实施例提供的308-1-1采场的投影图。

附图中:1、顶板岩石;2、破碎矿体;4、矿岩分界线;5、沿脉巷道;6、扇形炮孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述。

实施例1

如附图1~3所示,为本发明一个实施例提供的一种诱导崩落巷道顶板的采矿方法,所述采矿方法包括以下步骤:

S101,采场由脉内巷道施工3个临时垂直钻孔确定顶板岩石1的破碎高度及矿岩分界线4;

S102,在沿脉巷道2内采用中深孔钻机YGZ-90施工采场扇形炮孔6,扇形炮孔6包括装药的爆破炮孔排和不装药的辅助炮孔排;爆破炮孔排的孔深为20m,孔底距为2m,直径为60~65mm,垂直度公差为±0.5;辅助炮孔排的孔深为30m,孔底距为1m,直径为60~65mm。垂直度公差为±0.5;中间沿脉巷道作为受矿巷道,不进行炮孔施工;

S103,采场内所有扇形炮孔6施工结束后向爆破炮孔排内耦合装药,用于爆破崩矿;辅助炮孔排增加自由面辅助自然崩落,破碎处炮孔尽可能装满;

S104,采场进行爆破后铲车人工出矿,出矿时,随着矿石的不断采出,覆岩不断下移充填采矿区,控制地压,并确保底部结构稳定;随着空顶暴露面积增大,破碎矿体2经过诱导自然崩落到采空区,濒临采空区后,改为遥控智能铲车进入采空区出矿。

具体的,传统的自然崩落采矿法对矿石的可崩性要求较高,主要适用于厚大矿体的开采。对于破碎矿体2,由于矿体破碎严重,使得巷道施工困难,难于支护,安全风险较大,则难以应用。本发明实施例通过对传统的自然崩落采矿法进行改进,改进后的方法可应用于破碎矿体2的施工。第一处改进点在于首先通过在矿石破碎的采场内施工临时垂直钻孔探明顶板岩石1的破碎高度及矿岩分界线4,可以充分掌握破碎矿体2的情况,提高开采的安全性。第二处改进点是将扇形炮孔6分为装药的爆破炮孔排和不装药的辅助炮孔排,通过装药爆破的方式崩落和诱导破碎矿体2崩落,可节省炮孔及材料,减少了工程投资,对顶底板基本不破坏,提高稳定性。三是破碎矿体2经过诱导自然崩落会产生采空区,采空区的存在使得矿山的安全生产面临很大的安全问题,人员与机械设备都可能掉入采空区内部受到伤害,故而后续出矿采用遥控智能铲车,提高出矿的完全性,避免造成人员伤亡。

综上所述,本发明实施例通过先在矿石破碎的采场内施工临时垂直钻孔探明顶板岩石1的破碎高度及矿岩分界线4,然后通过装药爆破的方式崩落和诱导破碎矿体2崩落,可节省炮孔及材料,人员作业安全性高,人为地减少了一个分层平巷,减少了工程投资,对顶底板基本不破坏,提高稳定性。后续出矿采用遥控铲装机,提高了矿石回采率。而且,本发明只采用一种普通的中深孔钻机即可完成全部爆破孔的施工,设备使用成本低,操作方便。

实施例2

本实施例将实施例1中的采矿方法应用于308-1-1采场。308-1-1采场位于265中段131线至130线之间,属于Fe16矿体。该范围矿体距离小北沟露天坑较近,矿体破碎,且属于矿体尖灭带,在+300m高度尖灭,但上部覆岩层非常坚固稳定,厚度30米以上。最初做为保安矿柱没有进行回采,后期由于资源紧张,技术人员反复论证,决定对其进行回采。采场回采高度26m(+266m~+292m),最终崩落后高度30米。矿房长度35m、宽度28m,矿体倾角70度,矿房矿石量约12万吨,切割槽高度26m,因矿体非常破碎,分段巷道施工困难,难于支护,安全风险较大。由于采场矿石破碎严重,该采场不设置分层平巷。具体采矿方法如下:

首先利用YGZ-90钻机间隔10m施工3个垂直钻孔探明采场矿石高度及矿岩分界线;

在沿脉巷道内施工扇行排面炮孔,该采场共计施工24排炮孔,间隔施工,每两排为一个爆破周期,辅助排炮孔不装药;

向爆破炮孔排内耦合装药,炸药为乳化炸药,爆破炮孔尽可能装满;

采场进行爆破,出矿时,随着矿石的不断采出,覆岩不断下移充填采矿区,控制地压,并确保底部结构稳定;

随着空顶暴露面积增大,破碎矿体经过诱导自然崩落到采空区,濒临采空区后,改为遥控智能铲车进入采空区出矿;

出矿全部结束后利用三维激光扫描仪测得采场空区高度符合设计高度,即采场破碎的矿石通过诱导爆破成功崩落至采场。

如附图4所示,是308-1-1采场的平面图,附图5是308-1-1采场的投影图。本发明实施例通过先在矿石破碎的采场内施工临时垂直钻孔探明顶板岩石的破碎高度及矿岩分界线,然后通过装药爆破的方式崩落和诱导破碎矿体崩落,可节省炮孔及材料,人员作业安全性高,人为地减少了一个分层平巷,减少了工程投资,对顶底板基本不破坏,提高稳定性。后续出矿采用遥控铲装机,提高了矿石回采率。而且,本发明只采用一种普通的中深孔钻机即可完成全部爆破孔的施工,设备使用成本低,操作方便。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种诱导崩落巷道顶板的采矿方法

- 一种采用液态二氧化碳爆破诱导崩落采矿方法