氯化钙的制备方法以及实施该制备方法的装置

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及一种氯化钙的制备方法以及实施该制备方法的装置,尤其涉及一种副产盐酸与含钙残渣反应并结合热电厂热源制备氯化钙的方法,属于三废处理、余热利用领域。

背景技术

目前,国内很多工厂的氟化工、有机氯化工装置会有副产盐酸的产生,给企业生产运营带来较重负担。同时,拥有氯醇法环氧丙烷生产装置、乙炔发生装置、石灰窑生产装置、双氰胶生产装置等的工厂面临皂化残渣、电石渣、石灰渣、双氰胺废渣等含钙废弃物的环保处理问题,如何环保又经济的解决这些难题成为当今化工行业研究热点之一。

氯化钙,一般为白色粒状或白色多孔块状,暴露在空气中极易潮解,易溶于水,主要产品分为粉状、片状、粒状。无水氯化钙具有遇水发热,凝点低,吸水性强的特点,常用作干燥剂、油田助剂等。食品级无水氯化钙主要用于食品加工的稳定剂、稠化剂、吸潮剂、口感改良剂等。固体制成品主要为二水氯化钙及无水氯化钙,其中二水氯化钙占市场约70%,无水氯化钙占市场约30%。

现在国内生产厂家氯化钙溶液粗品浓缩热源一般为低压新鲜蒸汽,干燥热源为天然气炉或燃煤炉外排热风,燃煤炉目前因环保问题,受到很大限制。

中国专利CN201033737Y中采用两台喷雾干燥设备,制成一套浓缩干燥集于一体的连续喷雾干燥设备,使物料在雾化状态下连续浓缩、干燥、煅烧,提高了热能利用效率缩短了干燥时间,但是该煅烧环节中需要大量的燃煤热能,而且尾气对环境造成污染,因此该技术受到一定限制。

中国专利CN206511932U一种颗粒状无水氯化钙连续生产装置,通过提浓和造粒两步实现了无水氯化钙的连续生产,虽然能量利用效率较高,但是工艺较复杂,设备投资较大。

中国专利CN106219587A公开一种对环氧丙烷生产过程中的废水制取氯化钙的装置,其干燥过程采用燃煤热风炉对氯化钙颗粒进行干燥,消耗煤粉,对环境造成一定污染。

发明内容

鉴于现有技术中存在的技术问题,本发明提供了一种氯化钙的制备方法及实施该制备方法的装置。本发明的制备方法不仅制备得到一种性能优异的氯化钙,并且还有效解决了氟化工、有机氯化工等行业的副产盐酸及皂化残渣、电石渣、石灰渣、双氰胺废渣等含钙废弃物的处理问题。同时,本发明充分利用了烟气余热和富余高压蒸汽,降低了无水氯化钙生产成本。

本发明提供一种氯化钙的制备方法,其包括以下步骤:

初反应步骤:取副产盐酸与含钙废弃物进行反应,得到氯化钙质量分数为10-60wt%的氯化钙溶液粗品,中和剩余盐酸并固液分离后,得到氯化钙清液;

换热步骤:使用温度为400-700℃的高温热源与新鲜空气换热后任选进行加热,得到温度为230-550℃的热空气和温度为100-250℃的低压副产热源,所述低压副产热源的压力为8-40Bar;

浓缩步骤:使用温度为120-220℃的烟气热源,或者使用所述温度为100-250℃的低压副产热源,将所述氯化钙清液浓缩,得到浓缩产物;

干燥步骤:利用所述温度为230-550℃的热空气对所述浓缩产物进行干燥,得到固体氯化钙。

根据本发明的氯化钙的制备方法,其中,所述初反应步骤中,所述副产盐酸中的盐酸的含量为10-35wt%。

根据本发明的氯化钙的制备方法,其中,所述含钙废弃物源自于石灰石、皂化残渣、电石渣、石灰渣、双氰胺废渣中的一种或两种以上的组合。

根据本发明的氯化钙的制备方法,其中,所述浓缩产物中,氯化钙的质量分数为30-75wt%,和/或

所述浓缩产物为结晶氯化钙颗粒。

根据本发明的氯化钙的制备方法,其中,所述温度为400-700℃的高温热源包括温度为400-700℃的热空气、温度为400-700℃的蒸汽、温度为400-700℃的烟气中的一种或两种以上的组合。

根据本发明的氯化钙的制备方法,其中,所述温度为400-700℃的蒸汽源自于汽轮机高压蒸汽输送口排出的蒸汽,所述是汽轮机富余的高温蒸汽产能;

所述温度为400-700℃的烟气源自于热电厂锅炉排放的烟气。

本发明还提供一种实施本发明的制备方法的装置,其中,包括初反应设备、换热器、浓缩设备以及干燥设备;其中,所述初反应设备包括中和池和固液分离装置。

根据本发明的装置,其中,所述干燥设备包括振动流化床、离心喷雾流化床、离心喷雾干燥机、喷雾造粒干燥机、喷雾干燥机、喷雾流化床、桨叶干燥机、真空圆盘耙式干燥机中的一种或者两种以上的组合。

根据本发明的装置,其中,所述换热器包括间接式换热器、直接式换热器、喷淋换热器、板式换热器中的一种或两种以上的组合。

根据本发明的装置,其中,所述浓缩设备包括单效蒸发器、多效蒸发器、多效浓缩、浓缩蒸发器、暴晒池、MVR蒸发器中的一种或两种以上的组合。

本发明的氯化钙的制备方法能够充分利用氟化工、有机氯化工等行业的副产盐酸及皂化残渣、电石渣、石灰渣、双氰胺废渣等含钙废弃物,实现了工业固废的有效利用。

本发明的氯化钙的制备方法还充分利用了烟气余热和富余高压蒸汽,降低了无水氯化钙生产成本。

本发明的氯化钙的制备方法制备得到的氯化钙的含量高,性能优异,符合国家标准GB/T 26520-2011的规定。

进一步地,本发明的实施该制备方法的装置的投资小,成本低,可行性高。

附图说明

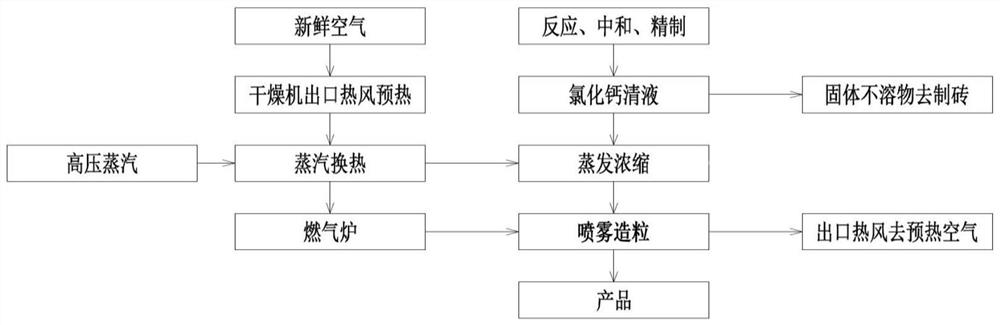

图1示出了本发明实施例1的氯化钙的生产工艺流程示意图。

图2示出了本发明实施例2的氯化钙的生产工艺流程示意图。

图3示出了本发明对比例1的氯化钙的生产工艺流程示意图。

图4示出了本发明具体实施方式的氯化钙的生产工艺的整体流程示意图。

具体实施方式

以下将详细说明本发明的各种示例性实施例、特征和方面。在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

另外,为了更好地说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本发明同样可以实施。在另外一些实例中,对于本领域技术人员熟知的方法、手段、器材和步骤未作详细描述,以便于凸显本发明的主旨。

如无特殊声明,本发明所使用的单位均为国际标准单位,并且本发明中出现的数值,数值范围,均应当理解为包含了工业生产中所不可避免的系统性误差。

本发明的第一实施方式提供了一种氯化钙的制备方法,其包括以下步骤:

初反应步骤:取副产盐酸与含钙废弃物进行反应,得到氯化钙质量分数为10-60wt%的氯化钙溶液粗品,中和剩余盐酸并固液分离后,得到氯化钙清液;

换热步骤:使用温度为400-700℃的高温热源与新鲜空气换热后任选进行加热,得到温度为230-550℃的热空气和温度为100-250℃的低压副产热源,所述低压副产热源的压力为8-40Bar;

浓缩步骤:使用温度为120-220℃的烟气热源,或者使用所述温度为100-250℃的低压副产热源,将所述氯化钙清液浓缩,得到浓缩产物;

干燥步骤:利用温度为230-550℃的热空气对所述浓缩产物进行干燥,得到固体氯化钙。

本发明的氯化钙的制备方法能够充分利用氟化工、有机氯化工等行业的副产盐酸及含钙废弃物以及烟气余热和富余高压蒸汽,实现了工业固废的有效利用,降低了无水氯化钙生产成本。具体而言:

<初反应步骤>

本发明的初反应步骤主要是利用副产盐酸与含钙废弃物进行反应得到氯化钙溶液粗品的过程。具体地,取副产盐酸与含钙废弃物进行反应,得到氯化钙质量分数为10-60wt%的氯化钙溶液粗品,中和剩余盐酸并固液分离后,得到氯化钙清液;具体地,氯化钙溶液粗品中,氯化钙的质量分数可以是15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%。

其中,对于副产盐酸和含钙废弃物的比例关系可以根据化学反应进行确定,不同的含钙废弃物所消耗盐酸的量不同,因此,在此不对其进行过多限定,可以根据实际反应确定副产盐酸和含钙废弃物的比例关系。

具体地,所述初反应步骤中,所述副产盐酸中的盐酸的含量为10-35wt%,例如:15wt%、20wt%、25wt%、30wt%等。在本发明中,所述副产盐酸可以是氟化工、有机氯化工等产生的低品质副产盐酸。副产盐酸的主要成分可以是氯化氢和水,有少量的有机物,比如有机氯化物或氟化物等。

进一步,本发明的初反应步骤中,所述含钙废弃物源自于石灰石、皂化残渣、电石渣、石灰渣、双氰胺废渣中的一种或两种以上的组合。

在本发明的步骤1中,可以使用质量分数10-20wt%的石灰乳进行中和,中和后进行固液分离。对于固液分离,可以使用压滤机或离心机进行固液分离。

另外,经过精制后除了得到的氯化钙清液以外,还会得到固体不溶物。该固体不溶物可以作制砖使用。

<换热步骤>

本发明的换热步骤是使用温度为400-700℃的高温热源与新鲜空气换热,得到温度为230-550℃的热空气和温度为100-250℃的低压副产热源,所述低压副产热源的压力为8-40Bar;其中,400-700℃的高温热源的温度可以是450℃,500℃,550℃,600℃,650℃等;230-550℃的热空气的温度可以是250℃,300℃,350℃,400℃,450℃,500℃等;100-250℃的低压副产热源的温度可以是120℃,150℃,180℃,200℃,220℃等;低压副产热源的压力可以为10Bar,15Bar,20Bar,25Bar,30Bar,35Bar等。

本发明对于换热的方式不作特别限定,可以是本领域任何可行的换热方式。具体而言,在本发明中,所述温度为400-700℃的高温热源可以是温度为400-700℃的热空气、温度为400-700℃的蒸汽、温度为400-700℃的烟气等任何可行的高温热源。其中,蒸汽可以是汽轮机高压蒸汽输送口排出的高温蒸汽,是汽轮机富余的高温蒸汽产能;烟气可以是热电厂锅炉空气预热器中的烟气。

具体地,本发明的换热步骤可以是使用温度为400-700℃的蒸汽与新鲜空气换热,得到温度为230-550℃的热空气,利用所述温度为230-550℃的热空气对所述氯化钙清液进行干燥,得到固体氯化钙;也可以使用400-700℃的烟气与新鲜空气换热,得到温度为230-550℃的热空气,利用所述温度为230-550℃的热空气对所述氯化钙清液进行干燥,得到固体氯化钙;还可以利用400-700℃的热空气与新鲜空气换热,得到温度为230-550℃的热空气,利用所述温度为230-550℃的热空气对所述氯化钙清液进行干燥,得到固体氯化钙。

进一步,温度为400-700℃的蒸汽的来源,一般可以是锅炉中的水变为过热蒸汽,经过汽轮机发电,同时,汽轮机也设置有蒸汽输送口,分为高压蒸汽输送口,中压蒸汽输送口,低压蒸汽输送口。利用高压蒸汽输送口排出的高温蒸汽,用来换热,经换热后可以得到温度为230-550℃的热空气,该热空气可以用于干燥氯化钙溶液。同时,高压蒸汽换热后压力降低,会副产低压蒸汽,低压蒸汽又可以用于蒸发浓缩氯化钙溶液或预热空气。另外,还有经过除尘器后得到的烟气,此部分烟气温度相对较低,可以用来蒸发浓缩氯化钙溶液。

进一步,温度为400-700℃的烟气的来源,一般可以是锅炉产生的烟气经过间接式换热器,即空气预热器,将冷空气温度升温,冷空气变为热空气,从而可以用来换热,经换热后可以得到温度为230-550℃的热空气,该热空气可以用于干燥氯化钙溶液。另外,当锅炉只是燃煤来制备热风时,从锅炉出来的烟气温度很高,经过间接式换热器,同样可以制备较高温度的热风,该热风的温度也为400-700℃,因此同样也可以用来换热,经换热后可以得到温度为230-550℃的热空气,该热空气可以用于干燥氯化钙溶液。

进一步,对于具体的换热方式,为了保证换热的过程尽可能的安全以及操作的可行性,可以采用多次换热的方式以获得所需温度的热空气。举例而言,可以先用温度较低的热源与新鲜空气进行一次换热之后,再利用400-700℃的热源与一次换热后的新鲜空气进行换热;所述温度较低的热源的温度可以在200℃以下。具体地,可以先使用喷雾干燥出风口的温度为80-200℃的热空气进行一次换热,例如:100℃、120℃、140℃、160℃、180℃等。

另外,若换热后得到的热空气的温度仍然较低,不在230-550℃的范围内,可以考虑采用加热的方式,从而获得230-550℃的热空气,以有利于干燥步骤的进行。

<浓缩步骤>

在本发明的所述初反应步骤和干燥步骤之间,包含有浓缩步骤。所述浓缩步骤包括:使用温度为120-220℃的烟气热源,例如:140℃、160℃、180℃、200℃等,或者使用所述温度为100-250℃的低压副产热源,将所述氯化钙清液浓缩,得到浓缩产物。

在本发明的浓缩步骤中,温度为120-220℃的烟气热源一般可以是热电厂锅炉管道中引出的除尘后的高温烟气;而低压富产热源为换热步骤获得的低压富产热源。当然,本发明的浓缩步骤中的热源还可以是上述热源与其它热源耦合。

具体地,本发明的浓缩步骤可以是使用温度为400-700℃的高温热源与新鲜空气换热后任选进行加热,得到温度为100-250℃的低压副产热源,利用所述温度为100-400℃的低压富产热源对所述氯化钙清液进行浓缩,得到浓缩产物,其中,所述低压副产热源的压力为8-40Bar;对于温度为120-220℃的烟气热源,可以通过在由热电厂锅炉外排烟气通道上额外加换热器的方式获取。

进一步,经浓缩后的浓缩产物中,氯化钙的质量分数为30-75%,和/或所述浓缩产物为结晶氯化钙颗粒。

<干燥步骤>

本发明的干燥步骤可以是采用换热步骤获得的230-550℃的热空气进行干燥,若换热后得到的热空气的温度仍然较低,不在230-550℃的范围内,可以考虑采用加热的方式,获得230-550℃的热空气。当然,本发明的干燥步骤中的热源还可以是上述热源与其它热源耦合。

通过干燥,本发明可以获得固体氯化钙,且固体氯化钙的纯度较高。具体地,本发明对进行干燥的时间不作特别限定,一般以固体氯化钙的含量为90%以上时停止干燥。举例而言,干燥时间可以为30-60分钟,例如:35分钟,40分钟,45分钟,50分钟,55分钟等。

本发明通过充分利用上述换热得到的230-550℃的热空气对所述浓缩产物进行干燥,可以实现能源的有效利用,并且降低了无水氯化钙的生产成本,生产环保,且可行性高。

在本发明中,固体氯化钙产品可以是粒状、粉状、片状固体,一般包括二水氯化钙及无水氯化钙。其中,二水氯化钙可以是经浓缩后使用结片机制备后再经干燥步骤而得到,无水氯化钙可以直接通过干燥步骤得到。

本发明的处理方法可将氟化工、有机氯化工等装置的低品质副产盐酸以及皂化残渣、电石渣、石灰渣、双氰胺废渣等含钙废弃物的有效环保处理。同时,本发明还利用热电厂低成本热源,减少设备投资,降低了氯化钙生产成本。本发明的处理方法生产环保,过程节能,可行性高。

本发明的第二实施方式提供了一种实施本发明第一实施方式所述的制备方法的装置,其包括初反应设备、换热器、浓缩设备以及干燥设备;其中,所述初反应设备包括中和池和固液分离装置。

具体地,所述初反应设备用于将副产盐酸与含钙废弃物进行反应,得到氯化钙质量分数为10-60wt%的氯化钙溶液粗品,中和剩余盐酸并固液分离后,得到氯化钙清液;

所述换热器用于使用温度为400-700℃的高温热源与新鲜空气换热后任选进行加热,得到温度为230-550℃的热空气和温度为100-250℃的低压副产热源,所述低压副产热源的压力为8-40Bar;

所述浓缩设备用于使用温度为120-220℃的烟气热源,或者使用所述温度为100-250℃的低压副产热源,将所述氯化钙清液浓缩,得到浓缩产物。进一步,100-250℃的低压副产热源可以是通过在换热器热介质出口接减压阀、闪蒸罐等低压蒸汽产生装置产生的。

当使用100-250℃的低压副产热源进行浓缩时,可以采用换热器将400-700℃的高温热源与新鲜空气换热,换热后得到100-250℃的低压副产热源,然后进行浓缩。进一步,100-250℃的低压副产热源可以是通过在换热器热介质出口接减压阀、闪蒸罐等低压蒸汽产生装置产生的。

进一步,当选择热电厂锅炉烟气管道中经过净化除尘处理的温度为120-220℃烟气作为热源时,可以在直接、间接、喷淋等蒸发设备中进行蒸发浓缩,得到浓缩产物;选高压蒸汽与新鲜空气换热后副产的100-250℃低压蒸汽作为热源时,可以在单效、多效等蒸发器中蒸发浓缩,得到浓缩产物。

具体地,所述浓缩设备包括单效蒸发器、多效蒸发器、直接蒸发器、间接蒸发器、喷淋蒸发器、暴晒池、MVR蒸发器中的一种或两种以上的组合。

所述干燥设备用于利用所述温度为230-550℃的热空气对所述氯化钙清液进行干燥,得到固体氯化钙。

具体地,在干燥步骤中利用所述温度为230-550℃的热空气对所述氯化钙清液进行干燥时,可以采用换热器将400-700℃的高温热源与新鲜空气换热得到温度为230-550℃的热空气,然后再进行干燥。具体地,换热器可以设置在热电厂锅炉外排烟气通道上。

在本发明中,所述换热器可以包括间接式换热器、直接式换热器、喷淋换热器、板式换热器中的一种或两种以上的组合。

一般地,所述间接式换热器可以是热电厂锅炉烟气管道取热装置。例如:具有耐烟气腐蚀材质或涂层的空气与烟气的间接式换热器、高压蒸汽与新鲜空气换热设备所使用的耐高压换热器以及热电厂锅炉空气预热器等。其中,锅炉空气预热器是用来换热的,将锅炉烟气的热量换到新鲜空气中。

进一步,在本发明中,所述干燥设备包括振动流化床、离心喷雾流化床、离心喷雾干燥机、喷雾造粒干燥机、喷雾干燥机、喷雾流化床、桨叶干燥机、真空圆盘耙式干燥机中的一种或者两种以上的组合。干燥后,可以连接冷却、颗粒整形、斗提机、包装机等设备,从而得到固体氯化钙产品。

另外,本发明的装置在干燥设备之后,还设置有滚筒冷却机、产品斗提机、料仓、包装机等设备。

实施例

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

实施例中所使用的副产盐酸是氟化工、有机氯化工等产生的低品质副产盐酸。副产盐酸的主要成分可以是氯化氢和水,有少量的有机物,比如有机氯化物或氟化物等,其中盐酸的含量为10-35wt%。

实施例1

副产盐酸与皂化残渣经反应后、并在中和池内用石灰乳调节溶液pH为9±1,再用离心机进行固液分离后得到氯化钙质量分数为30wt%的氯化钙清液及固体不溶物。其中,固体不溶物含水量为35%,作制砖使用。

将氯化钙质量分数为30%的氯化钙清液通过管线输送至二效蒸发器中,并通入高压蒸汽与新鲜空气换热后副产的温度为180℃的9±1bar的低压蒸汽,其余副产低压蒸汽输送至厂区供各生产车间使用,经温度为180℃的9±1bar的低压蒸汽加热浓缩处理后,得到氯化钙的质量分数为40wt%的浓缩产物,将该浓缩产物由雾化泵输送至喷雾造粒流化床中,与380℃热空气直接接触加热干燥,得到粒径为1-3mm无水氯化钙颗粒,无水氯化钙经颗粒整形机、滚筒冷却机、产品斗提机、料仓、包装机等包装后得到产品(产品I)。产品I为球状无水氯化钙,产品中氯化钙含量为97.21%。

其中,380℃热空气和180℃的9±1bar的低压蒸汽来源方式:将20℃新鲜空气首先与喷雾造粒流化床出口140℃热风一次换热,再与汽轮机输送的压力为4MPa的且温度为420℃的高压蒸汽二次换热达到200-250℃,最后热空气进燃烧炉(燃烧天然气或氢气)加热至380℃,高压蒸汽换热后同时副产的180℃的9±1bar的低压蒸汽供氯化钙清液浓缩使用。

实施例2

副产盐酸与皂化残渣经反应后、并在中和池内用石灰乳调节溶液pH为9±1,再用压滤机进行固液分离后得到氯化钙质量分数为36wt%的氯化钙清液及固体不溶物。其中,固体不溶物含水量为37%,作制砖使用。

将氯化钙质量分数为36%的氯化钙清液通过管线输送至二效蒸发器中,并通入高压蒸汽与新鲜空气换热后副产的温度为190℃的9±1bar的低压蒸汽,经低压蒸汽加热浓缩处理后,得到氯化钙的质量分数为45wt%的浓缩产物,将该浓缩产物由雾化泵输送至喷雾造粒流化床中,与350℃热空气直接接触加热干燥,得到粒径为1-3mm无水氯化钙颗粒,无水氯化钙经颗粒整形机、滚筒冷却机、产品斗提机、料仓、包装机包装后得到产品(产品II)。产品II为球状无水氯化钙,产品中氯化钙含量为96.75%。

350℃热空气来源和190℃的9±1bar的低压蒸汽方式:20℃新鲜空气首先与喷雾造粒流化床出口145℃热风一次换热,再与汽轮机输送的压力为4MPa的且温度为420℃的高压蒸汽二次换热达到350℃。其中,采用两级换热处理高压蒸汽,一级换热利用其潜热对热空气作预热,同时副产190℃低压蒸汽去浓缩氯化钙清液以及供应车间使用;二级换热利用其显热进一步加热空气作干燥使用。

实施例3

副产盐酸与双氰胺废渣经反应后、并在中和池内用石灰乳调节溶液pH为9±1,再用压滤机进行固液分离后得到氯化钙质量分数为33wt%的氯化钙清液及固体不溶物。其中,固体不溶物含水量为35%,作制砖使用。

将氯化钙质量分数为34%的氯化钙清液泵送至喷淋式换热器中,使用温度为160℃净化除尘后的热电厂锅炉烟气将氯化钙质量分数为31%的氯化钙清液进行浓缩,得到氯化钙的质量分数40wt%的浓缩产物,将该浓缩产物泵送至离心喷雾干燥机中,利用350℃的热空气直接接触加热干燥,得到粉状无水氯化钙。该粉状氯化钙经滚筒冷却机、产品斗提机、料仓、包装机包装后得到产品(产品III)。产品III为粉状无水氯化钙,产品中氯化钙含量为96.12%。

350℃热空气来源方式:25℃新鲜空气首先与离心喷雾干燥机出口140℃热风一次换热,再与700℃的烟气管道高温烟气间接换热得到350℃热空气。

实施例4

副产盐酸与石灰渣经反应后、并在中和池内用石灰乳调节溶液pH为9±1,再用离心机进行固液分离后得到氯化钙质量分数为32wt%的氯化钙清液及固体不溶物,其中,固体不溶物含水量为40%,作制砖使用。

将氯化钙质量分数为32%的氯化钙清液通过管线输送至三效蒸发器中,并通入高压蒸汽与新鲜空气换热后副产的温度为210℃的饱和蒸汽将氯化钙质量分数为32%的氯化钙清液浓缩,得到氯化钙的质量分数为68wt%的浓缩产物,进入结片机获得片状氯化钙,将片状氯化钙输送至桨叶干燥机中,与220℃热空气间接接触加热干燥,得到片状二水氯化钙,冷却后进行包装得到产品(产品IV)。产品IV为片状二水氯化钙,产品中氯化钙含量为96.68%。

220℃热空气来源方式:20℃新鲜空气与汽轮机输送的压力为4MPa且温度为420℃的高压蒸汽间接换热后,得到温度为220℃的热空气用于干燥使用,同时,高压蒸汽换热后副产出210℃的饱和蒸汽用于浓缩氯化钙清液。

对比例1

副产盐酸与石灰石经反应后、并在中和池内用石灰乳调节溶液pH为9±1,再用离心机进行固液分离后得到氯化钙质量分数为31wt%的氯化钙清液及固体不溶物,其中,固体不溶物含水量为42%,作制砖使用。

将氯化钙质量分数为31%的氯化钙清液通过管线输送至二效蒸发器,通入200℃新鲜蒸汽将氯化钙质量分数为31%的氯化钙清液浓缩,得到浓缩产物,浓缩产物中氯化钙的质量分数提升至45%,将浓缩产物由雾化泵输送至喷雾造粒流化床中,与350℃热空气直接接触换热,得到粒径为2-4mm无水氯化钙颗粒,无水氯化钙经颗粒整形机、滚筒冷却机、产品斗提机、料仓、包装机等得到产品(产品V)。产品V为球状无水氯化钙,产品中氯化钙含量为96.78%。

350℃热空气来源方式:天然气燃烧炉燃烧天然气与空气以一定比例调配制得。

由上述实施例和对比例得到的氯化钙的各项指标见表1:

表1:氯化钙的各项指标

由表1可以看出,实施例1-4充分利用了热电厂低成本热源,较同行业氯化钙生产成本低,经济效益显著,实施例1、2、4创新的采用了高压蒸汽与新鲜空气换热同时副产低压蒸汽的模式,较同行业燃煤、燃气的方式制备热风的成本低,投资低,且环保设施处理效果优异。

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 氯化钙的制备方法以及实施该制备方法的装置

- 一种香蕉浆体制备方法及实施该方法的微波处理装置