一种动态工艺流程的Qtime WIP管控方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及半导体技术领域,特别是涉及一种动态工艺流程的Qtime WIP管控方法。

背景技术

晶圆制造的工艺流程主要包括静态工艺流程(Normal Flow)和动态工艺流程(Branch Flow)两种形式。静态工艺是指工程师预先设定好产品的加工步骤和顺序,产品根据既定的作业顺序依次作业。动态工艺是指当产品加工出现异常情况时,工程师开设额外的加工工艺,使得异常晶圆经过额外加工作业后,也可获得良好的工艺性能。无论是何种工艺流程,晶圆在生产过程中都需要在规定时间内完成作业过程,若超出规定时限,晶圆在空气中暴露时间过长会引起质量和工艺性能等参数的下降。因此工程师在设定晶圆的作业flow时,会在特定的作业站点给定管控时间(Queue Time,也称Qtime或QZone)。

目前业内对Qtime的管控只涉及静态工艺。静态工艺的Qtime流程(Loop)是已知的、不易发生变化的,比较适合单一的生产线。然而随着半导体业的不断发展,半导体制造过程越来越复杂,生产过程中不免出现诸多不确定性因素,如Lot返工、优先级改变、设备宕机等,工程师开设Branch Flow时设定Qtime Loop类型越来越多,且对Qtime WIP(在线产品数)的管控要求也越来越高。单一的只管控Normal Flow上的Qtime Loop已表现出诸多局限性,如晶圆超Qtime的风险上升,监控人力的增加,生产成本的提高,已明显不适用于先进的半导体制造。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种动态工艺流程的Qtime WIP管控方法,用于解决现有技术在晶圆制造的过程中,不能有效管控静态工艺流程和动态工艺流程交互状态下的Qtime WIP的问题。

为实现上述目的及其他相关目的,本发明提供一种动态工艺流程的Qtime WIP管控方法,该方法至少包括以下步骤:

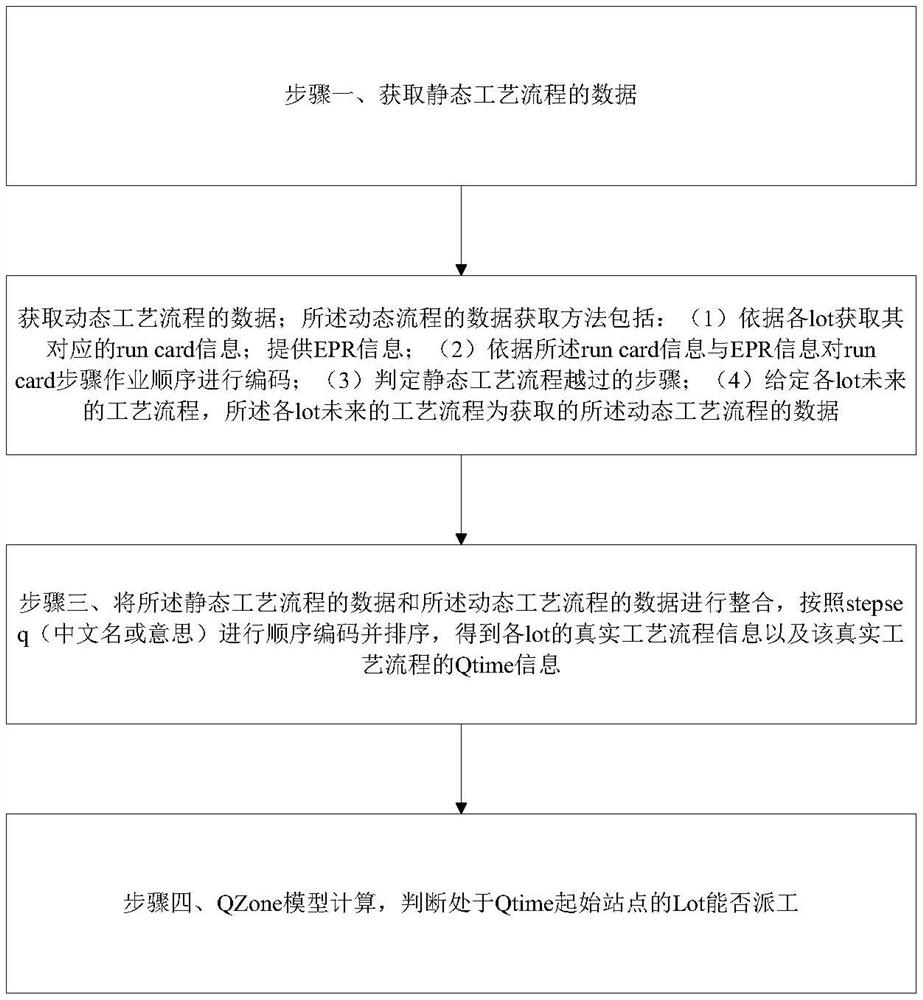

步骤一、获取静态工艺流程的数据;

步骤二、获取动态工艺流程的数据;所述动态流程的数据获取方法包括:(1)依据各lot获取其对应的run card(异常处理流程)信息;提供EPR(设备工艺关系)信息;(2)依据所述run card(异常处理流程)信息与EPR(设备工艺关系)信息对run card(异常处理流程)步骤作业顺序进行编码;(3)判定Normal skip step(静态工艺流程越过的步骤);(4)给定各lot未来的工艺流程,所述各lot未来的工艺流程为获取的所述动态工艺流程的数据;

步骤三、将所述静态工艺流程的数据和所述动态工艺流程的数据进行整合,按照stepseq(步骤顺序)进行顺序编码并排序,得到各lot的真实工艺流程信息以及该真实工艺流程的Qtime信息;

步骤四、QZone模型计算,判断处于Qtime起始站点的Lot能否派工。

优选地、步骤一中获取的所述静态工艺流程的数据至少包括:所述静态工艺流程中的各lot制程的作业时间、各lot的起始站点和结束站点、Qtime信息、所用机台列表以及所述机台列表中各机台的作业状态。

优选地、步骤一中的所述各机台的作业状态包括:机台类型、限定信息、作业条件以及产能。

优选地、步骤二中的所述各lot的run card(异常处理流程)信息至少包括:lot在制程中所处的状态、start stepseq(起始站点)、return stepseq(返回站点)、stepinfo(步骤信息)。

优选地、步骤二中所提供的EPR(设备工艺关系)信息至少包括:flowinfo(流程信息)、stepseq(步骤顺序)、stepindex(步骤索引)、qtime信息。

优选地、步骤二中对所述run card(异常处理流程)步骤的作业顺序进行编码的方法至少包括:(a)获取run card start stepindex(异常处理流程起始步骤索引)、returnstepindex(返回步骤索引);(b)获取run card(异常处理流程)所述流程前一站的prestepindex(前一个步骤索引)、pre full stepseq(前一个步骤顺序的全称);(c)对所述runcard步骤赋予full stepseq(全步骤顺序);

优选地、步骤三中将所述静态工艺流程的数据和所述动态工艺流程的数据进行整合的方法包括:(d)分别提取所述静态工艺流程的数据以及所述动态流程的数据中的各lot的起始站点和结束站点、Qtime信息中的Qtime名称、限定信息以及机台类型;(e)获得下游站点的对应的Qtime;(f)结合各lot当前站点信息,得到各lot的真实工艺流程信息以及该真实工艺流程的Qtime信息。

优选地、步骤(f)中依据各Lot的管控模型并结合各lot当前站点信息,得到各lot的真实工艺流程信息以及该真实工艺流程的Qtime信息的方法。

优选地、步骤(f)中各Lot的管控模型包括:单动态工艺流程、单动态工艺流程与静态工艺流程的结合,多动态工艺流程、多动态工艺流程与静态工艺流程的结合。

如上所述,本发明的动态工艺流程的Qtime WIP管控方法,具有以下有益效果:实现动态工艺流程Qtime的管控,判断Lot在此类Qtime起始站点是否可派工,明显降低了有Qtime的lot进入动态工艺流程后超Qtime的风险,从而减少废片率,进一步提高晶圆质量和工艺性能。

附图说明

图1显示为本发明动态工艺流程的Qtime WIP管控方法中单Branch Flow的Qtime管控模型示意图;

图2显示为本发明动态工艺流程的Qtime WIP管控方法中单Branch Flow+NormalFlow的Qtime管控模型示意图;

图3显示为本发明动态工艺流程的Qtime WIP管控方法中多Branch Flow的Qtime管控模型示意图;

图4显示为本发明动态工艺流程的Qtime WIP管控方法中多Branch Flow+NormalFlow的Qtime管控模型示意图;

图5显示为本发明动态工艺流程的Qtime WIP管控方法流程图。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图1至图5。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

本发明提供一种动态工艺流程的Qtime WIP管控方法,如图5所示,图5显示为本发明动态工艺流程的Qtime WIP管控方法流程图。该方法至少包括以下步骤:

步骤一、获取静态工艺流程的数据;本发明进一步地,本实施例的步骤一中获取的所述静态工艺流程的数据至少包括:所述静态工艺流程中的各lot制程的作业时间(Process Time,PT)、各lot的起始站点和结束站点、Qtime信息、所用机台列表以及所述机台列表中各机台的作业状态(Equipment State)。本发明进一步地,本实施例的步骤一中的所述各机台的作业状态包括:机台类型、限定信息(Constraint)、作业条件(Recipe/ppid)以及产能(WPH)。

步骤二、获取动态工艺流程的数据;所述动态流程的数据获取方法包括:(1)依据各lot获取其对应的run card(异常处理流程)信息;提供EPR(设备工艺关系)信息;(2)依据所述run card(异常处理流程)信息与EPR(设备工艺关系)信息对run card(异常处理流程)步骤作业顺序进行编码;(3)判定Normal skip step(静态工艺流程越过的步骤);(4)给定各lot未来的工艺流程,所述各lot未来的工艺流程为获取的所述动态工艺流程的数据。

本发明进一步地,本实施例的步骤二中的所述各lot的run card(异常处理流程)信息至少包括:lot在制程中所处的状态、start stepseq(起始站点)、return stepseq(返回站点)、stepinfo(步骤信息)。

本发明进一步地,本实施例的步骤二中所提供的EPR(设备工艺关系)信息至少包括:flowinfo(流程信息)、stepseq(步骤顺序)、stepindex(步骤索引)、qtime信息。

本发明进一步地,本实施例的步骤二中对所述run card(异常处理流程)步骤的作业顺序进行编码的方法至少包括:(a)获取run card start stepindex、returnstepindex;(b)获取run card所述流程前一站pre stepindex、pre full stepseq(前一个步骤顺序的全称);(c)对所述run card步骤赋予full stepseq;

步骤三、将所述静态工艺流程的数据和所述动态工艺流程的数据进行整合,按照stepseq(步骤顺序)进行顺序编码并排序,得到各lot的真实工艺流程信息以及该真实工艺流程的Qtime信息;

本发明进一步地,本实施例的步骤三中将所述静态工艺流程的数据和所述动态工艺流程的数据进行整合的方法包括:

(d)分别提取所述静态工艺流程的数据以及所述动态流程的数据中的各lot的起始站点和结束站点、Qtime信息中的Qtime名称、限定信息以及机台类型;

(e)获得下游站点的对应的Qtime;

(f)结合各lot当前站点信息,得到各lot的真实工艺流程信息以及该真实工艺流程的Qtime信息。

本发明进一步地,本实施例的步骤(f)中依据各Lot的管控模型并结合各lot当前站点信息,得到各lot的真实工艺流程信息以及该真实工艺流程的Qtime信息的方法。

本发明进一步地,本实施例的步骤(f)中各Lot的管控模型包括:单动态工艺流程(单Branch Flow)、单动态工艺流程(单Branch Flow)与静态工艺流程(Normal Flow)的结合,多动态工艺流程(多Branch Flow)、多动态工艺流程(多Branch Flow)与静态工艺流程(Normal Flow)的结合。

如图1至图4所示,其中图1显示为本发明动态工艺流程的Qtime WIP管控方法中单Branch Flow的Qtime管控模型示意图;图1中包含(1)和(2)两种类型,其中RC表示为runcard;flow表示为流程;QT表示为Qtime。

图2显示为本发明动态工艺流程的Qtime WIP管控方法中单Branch Flow+NormalFlow的Qtime管控模型示意图;图2中包含(1)至(8)八种类型,其中RC表示为run card;flow表示为流程;QT表示为Qtime。

图3显示为本发明动态工艺流程的Qtime WIP管控方法中多Branch Flow的Qtime管控模型示意图;图3中包含(1)至(4)四种类型,其中RC表示为run card;flow表示为流程;QT表示为Qtime。

图4显示为本发明动态工艺流程的Qtime WIP管控方法中多Branch Flow+NormalFlow的Qtime管控模型示意图。图4中包含(1)至(6)六种类型,其中RC表示为run card;flow表示为流程;QT表示为Qtime。

作业流程整合阶段是将步骤一、二获取的静态工艺流程的数据和动态工艺流程的数据进行编码,将待作业的步骤由小至大排序,最终得出Lot自身真实的工艺流程Flow信息。之后根据该真实的工艺流程Flow信息获得其Qtime信息。

步骤四、QZone模型计算,判断处于Qtime起始站点的Lot能否派工。该步骤的基本计算步骤如下:

1)提供各lot到每个Qtime步骤的余裕等待时间(queue sort,qsort);

2)已进入Qtime流程内的Lot数量及各Lot的信息;

3)判定下游断线或堆货站点;

4)当下游某站点断线或堆货时,待派工Lot是否可强派进入Qtime流程。

综上所述,本发明用于Qtime WIP管控和实时自动派工系统中,Qtime WIP管控会定期计算每个Lot下游站点的断线和堆货情况,并形成QZone报告。实时自动派工系统根据QZone报告计算结果判定Lot在起始站点能否派工,若下游存在断线或堆货时且不可强派进入qtime流程时则不自动派工。自从正式使用以来,系统稳定,大大提升了派工效率和降低了过qtime的风险。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种动态工艺流程的Qtime WIP管控方法

- 一种多通道管控工艺流程的设计方法