一种低渗透油藏侧钻井的全通径完井压裂方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于采油工程领域,具体涉及一种低渗透油藏侧钻井的全通径完井压裂方法。

背景技术

特低渗油藏水驱开发后,水井排形成水线,水线侧向剩余油得不到有效动用,其纵向层内形成强水洗段与弱水洗段交替共存的现象,由此前期通过采用油井开窗侧钻后重新射孔压裂的方式进行挖潜,但存在以下问题:

一是旧套管生产时间长,采用光套管合层(段)压裂方式存在旧套管得不到保护和油层段不能充分改造的问题;

二是下油管柱进行卡封压裂工艺,分段压裂改造存在施工效率低和卡钻的风险,影响低渗透油藏侧钻挖潜剩余油技术的规模推广应用。

发明内容

本发明实施方式的目的在于提供一种低渗透油藏侧钻井的全通径完井压裂方法,以克服上述技术缺陷。

为解决上述技术问题,本发明提供了一种低渗透油藏侧钻井的全通径完井压裂方法,包括以下步骤:

步骤001.确定目标井,在目标井内开窗侧钻新井眼;

步骤002.组装完井管柱串;

步骤003.下放完井管柱串至目标井内并坐封;

步骤004.对新井眼实施固井作业;

步骤005.起出完井管柱串的上半部,替换为压裂回接管柱;

步骤006.利用射孔枪对新井眼所在储层实施射孔压裂;

步骤007.起出压裂回接管柱,下生产管柱投产。

进一步地,步骤001确定目标井,在目标井内开窗侧钻新井眼,具体包括:

S101.选择油井开采初期所钻的油井作为目标井;

S102.在目标井的井壁开窗侧钻形成新井眼,且新井眼连通剩余油富集区并避开水线。

优选地,步骤002组装完井管柱串,其中的完井管柱串包括:

自上至下依次连接的钻杆、丢手接头、回接筒、悬挂器、套管、憋压球座、单流阀、循环阀和引鞋。

进一步地,步骤003下放完井管柱串至目标井内并坐封,具体包括:

S301.下放完井管柱串至目标井内,其中套管的中段及尾端均置于新井眼内,套管的头部、悬挂器、回接筒、丢手接头和钻杆均置于目标井的直井段;

S302.向钻杆内投入憋压球,憋压球到达憋压球座,悬挂器坐封。

优选地,步骤004对新井眼实施固井作业,具体包括:

向钻杆内注水泥浆,水泥浆沿管柱内通道流动,再用清水顶替水泥浆,最终水泥浆自循环阀流出至套管与地层之间的环形空间,然后关井,待水泥浆完全凝固成水泥环,完成固井作业。

进一步地,步骤005起出完井管柱串的上半部,替换为压裂回接管柱,具体包括:

S501.上提完井管柱串,正转钻杆,使钻杆脱离悬挂器,起出钻杆;

S502.取压裂回接管柱,压裂回接管柱包括自上至下依次连接的油管、水力锚和插入管,下放压裂回接管使插入管与回接筒旋转对接回插,实现井内管柱的全通径。

进一步地,步骤006利用射孔枪对新井眼所在储层实施射孔压裂,具体包括:

S601.从油管内采用电缆传输进行射孔形成第一射孔段,射孔完成后油管内注入压裂液和支撑剂进行第一射孔段压裂改造;

S602.从油管内采用电缆传输桥塞封隔器坐封于第一射孔段上方,封隔已改造的第一射孔段,然后采用电缆传输进行射孔形成第二射孔段,射孔完成后进行第二射孔段压裂改造。

进一步地,步骤007起出压裂回接管柱,下生产管柱投产,具体包括:

各层段压裂改造结束后,上提管柱使插入管从回接筒中分离,恢复侧钻井筒井身结构。

本发明的有益效果如下:

本发明提供的低渗透油藏侧钻井的全通径完井压裂方法,可以在老井筒内侧钻小井眼建立全新井筒,新井眼避开水线直接进入剩余油区域,利用压裂回接管柱实现井口到油层段的整个压裂管柱的全通径且内径一致,确保射孔过程中不卡射孔枪,压裂过程中旧套管承受高压,保护压裂过程中的旧套管。

利用射孔枪对新井眼所在储层实施射孔压裂时,建立了油层、水泥环、套管之间的油流通道,通过分段压裂改造提高储层动用程度,提高单井产量,同时,多段改造均采用同一套压裂管柱,减少了起下压裂钻具趟数,避免卡钻风险,降低了施工成本。

为让本发明的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细说明如下。

附图说明

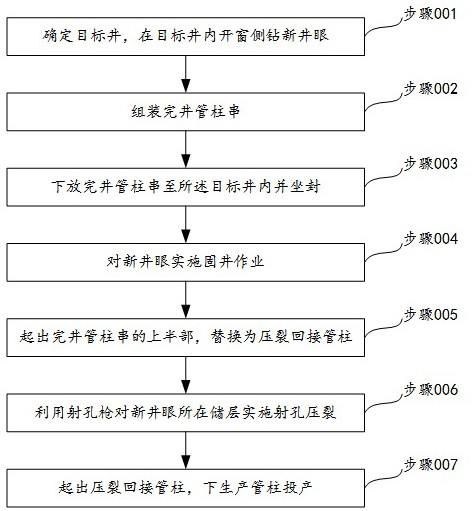

图1是低渗透油藏侧钻井的全通径完井压裂方法的流程图。

图2是老井筒的示意图。

图3是完井管柱串下放至目标井内的示意图。

图4是压裂回接管柱下放至目标井内的示意图。

图5是对侧钻新井眼压裂射孔的示意图。

图6是压裂改造后的示意图。

附图标记说明:

1.钻杆;2.丢手接头;3.回接筒;4.悬挂器;5.套管;6.憋压球座;7.单流阀;8.循环阀;9.引鞋;10.油管;11.水力锚;12.插入管;13.原射孔眼;14.旧套管;15.第一射孔段;16.第二射孔段。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

需说明的是,在本发明中,图中的上、下、左、右即视为本说明书中所述的低渗透油藏侧钻井的全通径完井压裂方法的上、下、左、右。

现参考附图介绍本发明的示例性实施方式,然而,本发明可以用许多不同的形式来实施,并且不局限于此处描述的实施例,提供这些实施例是为了详尽地且完全地公开本发明,并且向所属技术领域的技术人员充分传达本发明的范围。对于表示在附图中的示例性实施方式中的术语并不是对本发明的限定。在附图中,相同的单元/元件使用相同的附图标记。

除非另有说明,此处使用的术语(包括科技术语)对所属技术领域的技术人员具有通常的理解含义。另外,可以理解的是,以通常使用的词典限定的术语,应当被理解为与其相关领域的语境具有一致的含义,而不应该被理解为理想化的或过于正式的意义。

第一实施方式:

本实施方式涉及一种低渗透油藏侧钻井的全通径完井压裂方法,如图1,包括以下步骤:

步骤001.确定目标井,在目标井内开窗侧钻新井眼;

步骤002.组装完井管柱串;

步骤003.下放完井管柱串至目标井内并坐封;

步骤004.对新井眼实施固井作业;

步骤005.起出完井管柱串的上半部,替换为压裂回接管柱;

步骤006.利用射孔枪对新井眼所在储层实施射孔压裂;

步骤007.起出压裂回接管柱,下生产管柱投产。

参见图2,其所示为目标井,其中的直井段是老井筒,斜井段是侧钻的新井眼,可以看出,侧钻新井眼的开窗点位于老井筒的原射孔眼13之上,原因是原射孔眼13及其周围均已压裂改造且位于水线上,而剩余油富集区在已压裂形成的裂缝侧向,因此开窗点高于原射孔眼13,便于造斜钻新井眼至裂缝侧向(剩余油富集区)。

由于老井筒的开采时间延长,原有出油层段因裂缝性见水等原因,老井筒失去产油量,因此在旧套管14一定部位避开水线重新开窗侧钻一个新井眼,直接进入剩余油富集区,开采油层内的剩余油气,恢复油井产能,这也是本实施方式的目的。

老井筒的地层井壁与旧套管14之间利用水泥浆封隔完井,但长期生产后旧套管14承压能力低。因此在后续的步骤推进中,通过压裂回接管柱注入压裂液,提高管柱串整体承压能力,保护压裂过程中的旧套管14。

步骤006提出的利用射孔枪对新井眼所在储层实施射孔压裂,目的是建立油层、水泥环、套管之间的油流通道,通过分段压裂改造提高储层动用程度,提高单井产量;同时,多段改造均采用同一套压裂管柱,减少了起下压裂钻具趟数,避免卡钻风险,降低了施工成本。

第二实施方式:

本实施方式涉及一种低渗透油藏侧钻井的全通径完井压裂方法,如图1,包括以下步骤:

步骤001.确定目标井,在目标井内开窗侧钻新井眼,具体包括:

S101.选择油井开采初期所钻的油井作为目标井;

S102.在目标井的井壁开窗侧钻形成新井眼,且新井眼连通剩余油富集区并避开水线。

国内油田的大部分油井在开采初期所钻的油井为井内下入5寸半套管(外径ø139.7mm,内径ø124.3mm),然后在地层井壁与套管之间用水泥浆封隔来固完井,如图2所示,随着开采时间的延长,油井见水不具备经济有效开发,油井产能损失严重,为了解决该问题,本实施方式利用原有老井筒进行开窗侧钻新井眼,即在旧套管14的一定部位避开水线重新开窗侧钻一个ø118mm的新井眼,直接进入剩余油富集区,开采油层内的剩余油气,恢复油井产能。

步骤002.组装完井管柱串,包括:

自上至下依次连接的钻杆1、丢手接头2、回接筒3、悬挂器4、套管5、憋压球座6、单流阀7、循环阀8和引鞋9,如图3所示,ø73mm钻杆1+丢手接头2+回接筒3+悬挂器4+ø88.9mm套管5+憋压球座6+单流阀7+循环阀8+引鞋9。

步骤003.下放完井管柱串至目标井内并坐封,具体包括:

S301.下放完井管柱串至目标井内,其中套管5的中段及尾端均置于新井眼内,套管5的头部、悬挂器4、回接筒3、丢手接头2和钻杆1均置于目标井的直井段;

S302.向钻杆1内投入憋压球,憋压球到达憋压球座6,悬挂器4坐封。

坐封悬挂器,是指在钻杆内投入憋压球(直径≥38mm),当憋压球到达憋压球座时在钻杆内液体升压至15MPa,这时悬挂器张开坐封,实现悬挂器总成与5寸半老套管紧密贴合,继续升压至20MPa,憋压球座内通道完全打开,可为下部循环水泥浆固井打开通道。

在新井眼内利用钻杆1下入3寸半完井管柱串,其中引鞋9主要为引导钻具顺利下入井内,防止钻具遇阻;循环阀8的作用是在管柱内和环形空间建立液体流通通道;单流阀7则主要为防止进行水泥浆候凝固井时环形空间的水泥浆回流入套管内;憋压球座6的主要作用是提升管柱内压力实现悬挂器坐封悬挂;悬挂器ø88.9mm套管固定在老套管壁上;回接筒3可为实现油管柱与悬挂器4之间进行有效回插对接;丢手接头2是防止固井后钻杆卡钻风险。

该步骤主要目的是为下步进行油管插入对接创造井筒条件。

步骤004.对新井眼实施固井作业,具体包括:

向钻杆1内注水泥浆,水泥浆沿管柱内通道流动,再用清水顶替水泥浆,最终水泥浆自循环阀流出至套管5与地层之间的环形空间,然后关井,待水泥浆完全凝固成水泥环,完成固井作业。

井口座水泥头,在钻杆1内注水泥对环形空间进行固井,即从钻杆1内注入水泥浆,依次通过丢手接头2、回接筒3、悬挂器4、ø88.9mm套管5、憋压球座6、单流阀7、循环阀8,水泥浆用清水完全顶替进入套管5与地层之间的空间后关井24h,待水泥浆完全凝固成新水泥环,参见图3,图中所示箭头为水泥浆的注入路线。

该步骤主要目的是为低渗油藏进行有效压裂改造,防止段间在井筒内发生裂缝窜通。

步骤005.起出完井管柱串的上半部,替换为压裂回接管柱,具体包括:

S501.上提完井管柱串,正转钻杆1,使钻杆1脱离悬挂器4,起出钻杆1;

S502.取压裂回接管柱,压裂回接管柱包括自上至下依次连接的油管10、水力锚11和插入管12,下放压裂回接管使插入管12与回接筒3旋转对接回插,实现井内管柱的全通径。

固井完成后起出钻杆1,即上提管柱并正转钻杆1,实现钻杆1与悬挂器总成(丢手接头2、回接筒3、悬挂器4)之间分离后起出钻杆1;然后下入3寸半压裂管柱进行回接,是指从上到下采用ø88.9mm油管10(内径ø76mm)+Ø115mm水力锚11+插入管12,将插入管12与回接筒3进行旋转对接回插,回插结束后实现油管、套管内全通径(ø76mm),参见图4。

该步骤主要是实现井口到油层段整个压裂管柱(油管、悬挂器总成、套管)整个内通井一直,即内径均为ø76mm,确保下步射孔过程中不卡射孔枪,压裂过程中旧套管承受高压。

步骤006.利用射孔枪对新井眼所在储层实施射孔压裂,具体包括:

S601.从油管10内采用电缆传输进行射孔形成第一射孔段,射孔完成后油管内注入压裂液和支撑剂进行第一射孔段压裂改造;

S602.从油管10内采用电缆传输桥塞封隔器坐封于第一射孔段上方,封隔已改造的第一射孔段,然后采用电缆传输进行射孔形成第二射孔段,射孔完成后进行第二射孔段压裂改造。

如图5所示,在压裂油管内采用电缆传输进行第一段油管射孔,射孔完成后直接在油管内注入压裂液和支撑剂进行第一段压裂改造并形成第一条人工裂缝油流通道;第一段改造完成后,从油管内采用电缆传输方式将桥塞封隔器坐封于第一段射孔段之上对第一段进行封隔,然后采用电缆传输进行第二段油管射孔,射孔完成后进行第二段压裂改造。

该步骤主要目的是建立油层、水泥环、套管之间的油流通道,通过分段压裂改造提高储层动用程度,提高单井产量。同时,多段改造均采用同一套压裂管柱,减少了起下压裂钻具趟数,避免卡钻风险,降低了施工成本。

步骤007.起出压裂回接管柱,下生产管柱投产,具体包括:

各层段压裂改造结束后,上提管柱使插入管12从回接筒3中分离,恢复侧钻井筒井身结构,参见图6,下生产管柱投产,是指根据投产设计要求下入采油管柱进行采油。

利用本发明上述方法在低渗砂岩油藏现场开展1口侧钻定向井3寸半套管井筒全通径完井与分段压裂探索试验,投产初期单井日产油3.2吨,综合含水40.5%,施工顺利,较常规侧钻井降低压裂施工费用,降本增效显著,为下步进行该技术推广和油田稳产具有重要意义。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

- 一种低渗透油藏侧钻井的全通径完井压裂方法

- 一种特低渗透油藏3寸半小井眼侧钻井压裂增产方法