一种基于特征约束的工艺尺寸智能生成方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及三维工艺尺寸的生成技术领域,具体涉及一种基于特征约束的工艺尺寸智能生成方法。

背景技术

近年来,随着计算机技术的持续发展及制造业自动化水平的进一步提升,智能制造作为一种新的制造模式已经成为制造业未来的发展方向。智能制造在产品研制过程的不断深入推进,产品设计、制造等环节逐渐向智能化转变。同时,基于模型定义(Model BasedDefinition,MBD)技术表示的产品数据模型不仅包含了产品的几何形状信息,而且还包括尺寸、形位公差、粗糙度、表面热处理方法等标注信息,已经成为零件信息高效准确表达的唯一载体。

目前,在产品MBD模型设计过程,设计尺寸已实现自动化标注,然而设计尺寸却不能准确表达加工过程的工艺信息,并且现有设计尺寸标注方法也无法复制到工艺尺寸的智能标注过程中。三维工序间模型之间具有严格的工艺约束、尺寸约束关系,针对传统三维工艺模型提出的全面标注不能体现单个工序加工后的尺寸变化,同时也不利于单工序加工后的检查。工艺尺寸标注仍需要设计人员手工交互完成,导致标注效率低,无法确保标注信息的完整性。图2是为标注设计尺寸后的工艺模型,通过人工交互的方式对MBD模型进行标注,并且从当前工艺模型中,无法直接获取每道工序下的尺寸。

在三维工艺设计系统中,大都是采用交互式方法实现尺寸的标注,并且需要工艺设计人员检查尺寸标注是否符合标准,极大的降低了工艺设计效率。并且大多数商业三维软件虽然提供了尺寸标注模块,如Pro/E中的Annotate、UG中的PMI和SolidWorks中的dimexpert等软件,但是这些针对设计模型的尺寸标注,没有针对工序间模型的标注模块。同时材料去除量无法从设计模型中获取,需要交互计算,设计模型的尺寸仅反映设计意图,不能体现工艺要求,因此无法指导加工过程。设计模型的尺寸仅表示最终加工尺寸,无法指导关键工艺的检验要求。但工艺尺寸相较设计尺寸而言,能够直接将加工去除材料量表达出来,同时从而可以指导零件加工以及实现单工序加工检验。

发明内容

发明目的:为了克服现有技术的不足,本发明提供一种基于特征约束的工艺尺寸智能生成方法,该装置可以解决三维工艺设计效率低的问题。

技术方案:本发明所述的基于特征约束的工艺尺寸智能生成方法,包括:

(1)确定“尺寸-特征-去除体”之间的约束关系;

(2)基于约束关系,构建基于加工去除体的定形尺寸创建方法;

(3)构建基于形成特征的定位尺寸创建方法;

(4)生成某道工序下加过过程中的工艺尺寸,其中,工艺尺寸为用于表达加工过程中工序下材料去除的尺寸与形成特征位置尺寸;

(5)对生成的工艺尺寸中的定位尺寸进行完备性检查和对定形尺寸进行规范化处理。

进一步的,包括:

所述步骤(2),加工去除体的定形尺寸的创建方法包括:

(21)获取特征:通过交互式方式获取当前特征,获取组成该特征的特征面组,并存储在数组face_list中,判断数组face_list里面的面组,并检测判断特征类型;

(22)获取加工去除体:获取特征面组face_list中的最高面,并传递给复制实体api_copy_entity,通过api_copy_entity将面组中的面向最高面投影,产生新的体entity,进而获取加工去除体;

(23)选取获得的加工去除体的几何边界,获取几何边界的位置点,并将所有位置点进行组合,获取尺寸,并判断尺寸类型;进而根据尺寸类型创建加工去除体的定形尺寸,并将尺寸信息存储到PMI类中;

进一步的,包括:

所述特征包括凹陷特征、凸起特征和平面特征,其中凹陷特征包括孔和腔槽特征;凸起特征包括凸台和圆弧特征;平面特征包括平面和斜面特征;

进一步的,包括:

所述尺寸类型包括距离尺寸、径向尺寸和角度尺寸;

根据尺寸类型创建加工去除体的定形尺寸,包括:如果是距离尺寸,增加起始位置和终点位置;如果是径向尺寸,则获取回转中心位置;如果是角度尺寸,则获取角度的顶点以及向量。

进一步的,包括:

所述步骤(3),形成特征的定位尺寸创建方法包括:

(31)确定特征之间的定位中心的关系:

若特征之间的定位中心是共面或平行状态下,通过距离尺寸约束特征之间的位置,若特征之间的定位中心是相交状态下,通过角度约束定位中心之间的相对位置关系;

(32)获取定位中心:

通过拾取特征面组获取特征面组中的几何边界,通过点选获取需要限制位置的特征,判断形成特征类型,获取中心位置点传递维度,通过约束特征间的维度,实现定位尺寸的创建。

进一步的,包括:

所述步骤(4)中,某道工序下加过过程中的工艺尺寸,表示为:

其中,SDi代表第i道工序下的加工去除体的定形尺寸,LDi代表第i道工序下形成特征的定位尺寸。

进一步的,包括:

所述步骤(5)中,对生成的工艺尺寸中的定位尺寸进行完备性检查包括:

当前工序下的完备性检查:将定位尺寸的约束状态分为三种状态,分别为尺寸冗余、尺寸完备和尺寸缺失,对于相邻的工序特征PF1与PF2而言,O1与O2分别是其定位中心,对于PF1的定位尺寸,首先是通过形成约束尺寸确定整体位置,并确定PF1的定位中心O1,根据两工序特征之间的尺寸的约束确定PF2的定位中心O2,从而形成封闭约束尺寸链,此时约束完全,尺寸完备;

工序间的完备性检查:将PF1与PF2的定位约束看成定位约束元S1,根据S1将约束传递到上一道工序,通过判断形成的约束尺寸能够与定位元S1形成封闭约束尺寸链,即为尺寸完备,若未形成封闭约束尺寸链,则为尺寸缺失,定位尺寸缺失;若已形成封闭约束尺寸链但仍有定位尺寸未被编入约束链中,则为冗余约束,此尺寸为冗余尺寸。

进一步的,包括:

所述步骤(5)中,对定形尺寸进行规范化处理,包括:定义标注几何元素X的等级为M(x),标注对象的规范化原则为M(Face)>M(Edge)>M(Point),以此来规范化去除体的定形尺寸。

进一步的,包括:

所述步骤(1),确定“尺寸-特征-去除体”之间的约束关系,包括:

(11)尺寸与去除体之间的关联关系:基于对去除体的参数化建模过程可知,去除体的凹陷、凸起、平面特征均是由长度、径向、角度这三种尺寸类型共同约束,即加工去除体的几何尺寸约束几何特征的创建,通过获取去除体的驱动尺寸采用半空间的思想来创建去除体,因此去除体与尺寸直接关联;

(12)特征与尺寸而言:尺寸的实质是约束特征,不同类型的组合形成不同的特征,因此特征与尺寸直接相关;

(13)特征与去除体之间的关联关系:在加工过程中,毛坯去除后的材料形成去除体,被加工件形成加工特征。两者在零件特征上互补,即预定义特征。

有益效果:本发明通过获取工序间加工去除体,根据特征之间的几何关系,来创建形成特征的定位尺寸和加工去除体的定形尺寸,进而得到工序间模型的工艺尺寸,该方法丰富了工艺设计系统的功能,对提高三维工艺设计效率具有重要意义。

附图说明

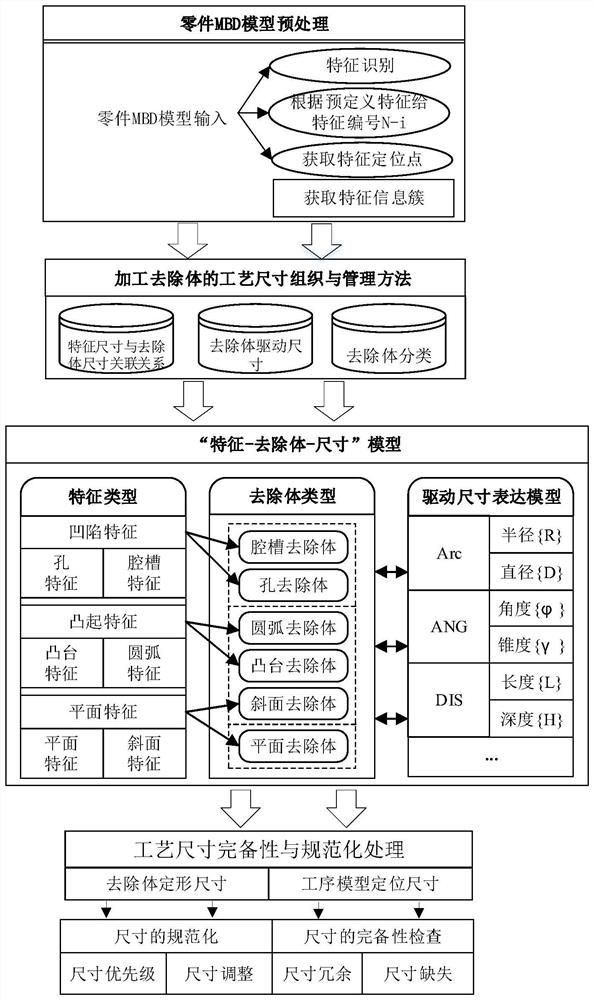

图1为本发明所述的去除体特征的组织管理示意图;

图2为现有技术中的工艺模型的设计尺寸示意图;

图3为本发明所述的工序间模型的工艺尺寸示意图;

图4为本发明所述的工艺尺寸智能生成流程图;

图5为本发明所述的特征-尺寸-去除体关联关系模型示意图;

图6为本发明所述的去除体特征与预定义特征的关系图;

图7是本发明所述的定位尺寸生成示意图;

图8为本发明所述的尺寸冗余、缺失的标示图。

具体实施方式

本发明提供一种基于特征约束的工艺尺寸智能生成方法,主要包括:

首先,针对加工去除体特征的复杂程度的不同,将复杂特征分解为六种简单特征的组合,分析六种简单特征的驱动尺寸类型。

然后,当导入的工艺模型,分析该模型的工艺信息,并且利用特征识别技术获取工序间模型的加工特征,获取该特征的几何边界,并获取该加工去除体的驱动尺寸,创建该工序下的加工去除体。

根据创建的去除体,建立“特征-尺寸-去除体”模型,基于“特征-尺寸-去除体”,创建当前工序间模型的工艺尺寸。

最后,对创建的工艺尺寸进行智能化检查。如图3表达的是某道工序下,工序间模型的工艺尺寸,能够直接体现当前工序下零件加工的过程。

如图4所示,为本发明实施例的方法流程图,主要包括如下步骤:

S1确定基于“尺寸-特征-去除体”的约束关系

S11对去除体特征及其尺寸进行组织管理,根据复杂特征与简单特征之间的差异,将复杂特征拆分成六种简单的特征。

孔、腔槽、凸台、圆弧、平面、斜面特征这六种简单的特征。

S12分析去除体特征的驱动尺寸,通过分析上述六种简单特征的驱动尺寸,得到:

孔特征的驱动尺寸主要是直径

腔槽特征的驱动尺寸为长度(L)、角度(θ)、深度(D),

凸台特征的驱动尺寸主要是直径

圆弧特征其驱动尺寸主要是半径(R)、长度(L),

平面与斜面特征的驱动尺寸为长度(L)、深度(D)和角度(θ)。

S13根据尺寸与特征之间的约束关系,将半径、直径归结为径向尺寸,长度、深度归为距离尺寸,角度、锥度归结为圆弧尺寸。依照加工方向与刀具进给方向的差异,将孔与腔槽特征归为凹陷特征,凸台与圆弧特征归为凸起特征,平面与斜面特征归为平面特征,如图1所示。

S14如图5所示,对于尺寸与去除体之间的关联关系,基于对去除体的参数化建模过程可知,去除体的凹陷、凸起、平面特征均是由长度、径向、角度这三种尺寸类型共同约束,即加工去除体的几何尺寸约束几何特征的创建,通过获取去除体的驱动尺寸采用半空间的思想来创建去除体。因此去除体与尺寸直接关联。

S15对于特征与尺寸而言,尺寸的实质是约束特征,不同类型的组合形成不同的特征。例如通过限制直径、深度这两类尺寸的约束可以形成通孔,再次基础上,添加一个锥度约束,则形成锥孔。因此不同尺寸类型的组合形成不同类型的特征。所以尺寸的实质就是约束特征,特征是通过几何尺寸之间的约束来表达。因此特征与尺寸直接相关。

S16对于特征与去除体之间的关联关系,在加工过程中,刀具通过切削等加工方式去除毛坯,毛坯去除后的材料形成去除体,被加工件形成加工特征。两者在零件特征上互补,即预定义特征。如图6所示,当毛坯为圆柱时,在圆柱一端加工圆孔,当加工完成后圆柱特征为凹陷特征中的孔特征,模型的加工去除体特征则为凸台特征中的圆台特征。

S2构建加工去除体的定形尺寸

S21通过交互式方式获取当前加工特征,通过获取函数m_pAHEventHandler,获取组成该特征的特征面组,并存储在数组face_list中,通过函数detect_protrusion/depression判断face_list里面的面组,并检测判断特征类型。

S22通过函数api_get_owner中的ent,获取特征面组face_list中的最高点,并传递给复制实体函数api_copy_entity,通过api_copy_entity,将面组中的面向最高点投影,进而产生新的体entity,从而获取加工去除体。

S23选取获得的加工去除体的几何边界,通过函数GetPosition3D获取几何边界的位置点,放置m_pDoPosArray,m_pDoPosArray->GetSize,并将所有位置点进行组合,获取尺寸,并判断尺寸类型,记录在m_eDimensionType,

如果是距离尺寸,增加起始位置和终点位置pStartPosition和pEndPosition;如果是径向尺寸,则通过AMPMIGetOriginFromArc获取回转中心位置;如果是角度尺寸,则通过函数AMPMIGetVertexFromAngleCone获取角度的顶点以及向量,从而创建加工去除体的定形尺寸,并将尺寸信息存储到PMI类中。

S3创建形成特征的定位尺寸

S31获取当前特征的定位中心,如果特征之间的定位中心是共面或平行状态下,通过距离尺寸约束特征之间的位置,如果特征之间的定位中心是相交状态下,通过角度约束定位中心之间的相对位置关系。

对于定位中心的获取,通过拾取特征面组获取特征面组中的几何边界,通过点选获取需要限制位置的特征,判断形成特征类型,根据函数GetmiddlePosition中的m_pDoPos获取中心位置点传递维度m_eDimension,通过约束特征间的m_eDimension实现定位尺寸的创建。获取定位中心后自动获取定位尺寸。

其中,加工后所形成的特征之间的约束,包括:

两面共面:通向共面和反向共面;几何元素的共面:如两面共面、线与面共面。

平行:两面平行、面线平行、两线平行;

相交:两面夹角;线面夹角;两线夹角。

S4构建基于“尺寸-特征-去除体”约束的工艺尺寸智能生成方法

S41将机加过程中的工艺尺寸(PD)分解为加工去除体的定形尺寸(SD)和加工后形成特征的定位尺寸(LD),工艺尺寸的表达可以如下所示:

其中,SDi代表第i道工序下的加工去除体的定形尺寸,LDi代表第i道工序下形成特征的定位尺寸。

工艺尺寸(Process dimension,PD):用于表达加工过程中工序下材料去除的尺寸与形成特征位置尺寸。加工形成的特征即为工序特征,故工艺尺寸由加工去除体的定形尺寸与工序特征的定位尺寸组成,所有工序的工艺尺寸表达模型如下:

其中,i代表单个工序号,N代表所有工序号。

S5不同工序下的定形尺寸和定位尺寸之间的关系:

通过读取拾取加工特征的几何边界中获得的PMI,创建定形尺寸;

对于定位尺寸的创建,首先是根据工艺模型获取特征的工艺约束,按照工序逆序生成,获取第N-1道工序间加工特征的定位约束,通过获取的约束并生成预定义特征的定位尺寸LDF

S6定位尺寸的完备性检查,将定位尺寸的约束状态分为三种状态,分别为尺寸冗余、尺寸完备和尺寸缺失。如图8所示,参照设计模型上特征的约束可知,对于工序特征PF1与PF2而言,O1与O2是其定位中心,对于PF1的定位尺寸,首先是通过形成约束尺寸L1与L2确定整体位置,通过L4与L3确定PF1的定位中心O1,根据L5的约束确定PF2的定位中心O2,形成封闭约束尺寸链,此时约束完全,尺寸完备。

将PF1与PF2的定位约束看成定位约束元S1,根据S1将约束传递到上一道工序,通过判断形成的约束尺寸L6能够与定位元S1形成分封闭约束尺寸链,即为尺寸完备,若未形成封闭约束尺寸链,则为尺寸缺失,定位尺寸缺失;若已形成封闭约束尺寸链但仍有定位尺寸未被编入约束链中,则为冗余约束,此尺寸为冗余尺寸。

S7定形尺寸的规范化处理,加工去除体的定形尺寸主要包括圆弧、距离、角度三大尺寸类型,定义标注几何元素X的等级为M(x),标注对象的规范化原则为M(Face)>M(Edge)>M(Point),以此来规范化去除体的定形尺寸,由于零件在加工时主要是刀具对材料表面进行铣、削、车等,故用面(Face)的精度来保证边(Edge)和点(Point)的精度。因此标注对象的规范化原则为Face>Edge>Point,以此来规范化去除体的定形尺寸。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。对于任何熟悉本技术领域的相关人员来说,在不脱离本发明技术实质的前提下,还可以做出若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

- 一种基于特征约束的工艺尺寸智能生成方法

- 一种基于装配约束的尺寸链生成本体化方法研究