经涂覆的硫铝酸盐荧光体颗粒

文献发布时间:2023-06-19 10:03:37

本申请要求于2018年5月30日提交的题为“Coated Thioaluminate PhosphorParticles(经涂覆的硫铝酸盐荧光体颗粒)”的美国专利申请第15/993,116号的优先权的权益。美国专利申请第15/993,116号要求于2018年5月17日提交的“Coated ThioaluminatePhosphor Particles(经涂覆的硫铝酸盐荧光体颗粒)”的美国临时专利申请第62/672,729号的优先权的权益,并且还要求于2018年5月17日提交的题为“Phosphors With NarrowGreen Emission(具有窄绿色发射的荧光体)”的美国临时专利申请第62/673,044号的优先权的权益。在本段中标识的专利申请中的每一个都通过引用以其整体并入本文。

本申请与2018年5月25日提交的题为“Phosphors With Narrow Green Emission(具有窄绿色发射的荧光体)”的美国专利申请第15/990,378号相关,该申请通过引用以其整体并入本文。

本申请还与2017年5月10日提交的题为“Phosphors With Narrow GreenEmission(具有窄绿色发射的荧光体)”的美国专利申请第15/591,629号相关,该申请通过引用以其整体并入本文。

技术领域

本发明总体上涉及经涂覆的硫铝酸盐荧光体颗粒和用于涂覆硫铝酸盐荧光体颗粒的方法。

背景技术

在过去的若干年,LED照明在节能照明方面取得了巨大的进步,同时实现了高质量。LED照明的另一个特征是照明产品的使用寿命非常长,通常L70(光源在其流明输出降至其初始输出的70%之前将工作的时间量)大于25,000小时。相比之下,LED替换的现有光源的L70通常为10,000小时(荧光灯)或在大约1000小时(白炽灯)时发生灾难性失效。这种长寿命取决于LED光源中所有组件,尤其是蓝色或紫色发光二极管以及下转换(down-converting)荧光体材料,这些材料吸收由二极管发出的光并将其转换为其他颜色以形成可见光谱。当二极管降解(degrade)时,LED亮度变低,但保持其颜色平衡。然而,当荧光体降解时,LED通常亮度变低,并且也失去其颜色平衡。LED可能呈非白色调。从用户的角度来看,颜色偏移通常更成问题。

LED封装的最普遍的架构是将荧光体材料分散在硅树脂基体中以形成浆料,并将该浆料沉积到也包括发光二极管的反射杯区域中。封装具有两种类型的反射区域:通常由塑料或陶瓷组成的漫反射表面和由电触点形成的更多镜面反射的表面。通常,镜面反射表面镀有银,以显著提高反射率并增加从封装的光提取。

LED荧光体通常在主体(host)中由活化剂离子(通常为二价铕或三价铈)组成。活化剂离子直接吸收入射光,并在通常称为下转换(down-conversion)的过程中发出更长波长的光。即,入射光子从较高能量的蓝色光子下转换为较低能量的光子(诸如青色、绿色、黄色、橙色或红色)。主体帮助调节(tune)活化剂的吸收和发射波长。另外,活化剂周围的主体的结晶度可在吸收和发射的效率中发挥重要作用。

荧光体降解通常归因于在LED产生的热和光的存在下水或氧气的作用。常见的做法是在许多类型的荧光体上涂覆层,以防止水或氧气与荧光体接触并促进降解。通常,这些涂层是无机氧化物,并且通过液相(例如,溶胶-凝胶)反应或气相反应沉积在荧光体上。

荧光体通常可通过三种机制降解。第一,活化剂的氧化可能消除其从4f轨道到5d轨道的电荷转移吸收,从而使其无法吸收入射光。第二,主体可化学变形,从而改变活化剂吸收和发射的能量。第三,主体可物理变形,从而失去活化剂周围的结晶度,并降低活化剂吸收和发射的效率。通常,主体的低温化学变化也将导致结晶度损失。这些降解的总体影响取决于主体(原始状态或降解状态)允许水或氧气渗透穿过材料的程度。例如,相对于铕掺杂的碱土正硅酸盐荧光体,铈掺杂的钇铝石榴石荧光体材料的降解非常缓慢。

与几乎构成了全部的商业上使用的荧光体的氧化物荧光体和氮化物荧光体不同,基于硫化物的荧光体(例如,硫铝酸盐荧光体)增加了附加的LED失效机制。与水的水解反应可从荧光体中释放出硫,该硫可通过例如使LED封装中的反射表面失去光泽而降低性能。这种变黑可大大降低荧光体转换的LED的光输出。因此,不能适当地涂覆硫化物荧光体比不能适当地涂覆氧化物或氮化物荧光体产生更大的问题。

这些荧光体与它们的氧化物或氮化物类似物之间的表面化学差异阻碍了有效涂覆硫化物荧光体的能力。

发明内容

在本发明的一方面,硫铝酸盐荧光体颗粒具有包括氮化物、基本上由氮化物组成、或由氮化物组成的涂层。例如,氮化物涂层可包括氮化铝、氮化镓或其混合物,或者基本上由氮化铝、氮化镓或其混合物组成。与氧化铝涂层相比,硫铝酸盐荧光体颗粒上的氮化物涂层提供了显著改进的防水屏障(barrier)。这种改进可能是由于氮化物涂层前体(precursor)与不稳定的硫化物荧光体表面挥发的气体不发生反应。

在本发明的另一方面,公开了制备此类涂覆氮化物的硫铝酸盐荧光体颗粒的方法。

在本发明的又另一方面,荧光体转换的LED包括此类涂覆氮化物的硫铝酸盐荧光体颗粒。

对于本领域技术人员而言,当参照以下本发明的更为详细的描述并且结合首先简要描述的随附附图时,本发明的这些和其他实施例、特征以及优点将变得更为显而易见。

附图说明

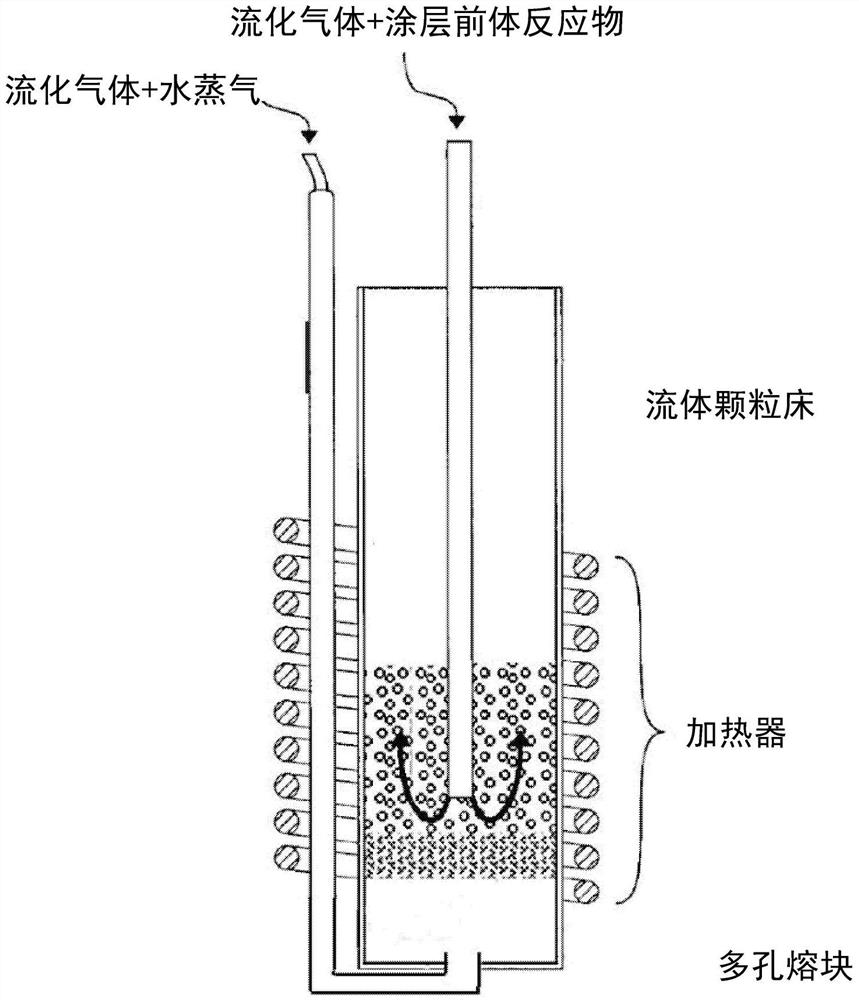

图1示出了用于在荧光体颗粒上进行化学气相沉积的示例流化床反应器的示意图。

图2示出了两个经涂覆的荧光体样品在硫2p区域的X射线光电子能谱。

图3示出了未经涂覆的硫铝酸钙荧光体样品的示例热重分析-质谱数据。

图4A示出了涂覆有Al

图4B示出了涂覆有AlN的ZnS样品在AgNO

图4C示出了涂覆有Al

图4D示出了涂覆有AlN的硫铝酸钙荧光体颗粒在AgNO

具体实施方式

下文的具体实施方式应当参考附图来阅读,附图描绘了选择性实施例并且不旨在限制本发明的范围。本具体实施方式通过示例而非限制的方式示出了本发明的原理。本说明书将清楚地使得本领域的技术人员制作并且使用本发明,并且描述了本发明的若干实施例、适型、改变、替代以及使用,包括目前被认为是执行本发明的最佳模式的方式。如在本说明书和所附权利要求中所使用的,除非上下文另有明确指示,否则单数形式“一”、“一个”和“该”包括多个指称。

硫化物荧光体可以具有非常有吸引力的光谱性质。具体地,许多硫化物荧光体的发射光谱可以非常窄,通过小于50nm,以及有时少至25至30nm的半峰全宽(FWHM)表征。这种光谱窄度在显示器背光和普通照明应用中可能非常有吸引力。

感兴趣的二价稀土活化硫化物荧光体包括RE

这些硫铝酸盐荧光体可与水反应以释放H

游离硫化物(诸如可以从硫化物荧光体水解为H

所有这些机制缩短了荧光体转换的LED光源的寿命。

如上所述,已知对荧光体颗粒进行涂覆可以抑制水进入荧光体并阻止其降解。常见的涂覆方法是通过溶胶-凝胶工艺形成二氧化硅层或通过化学气相沉积法形成氧化铝层。

在溶胶-凝胶工艺中,荧光体颗粒悬浮在溶剂中。溶剂包含涂层前体,并且发起反应以将前体形成为在荧光体颗粒上的连续涂层。取决于系统,前体可以在荧光体的存在下发起,或者它可以在引入荧光体之前发起。例如,可以在四乙氧基硅烷(TEOS)的水溶液或乙醇溶液中搅拌荧光体。然后可以通过添加氨溶液来发起涂覆工艺,以改变pH并加速硅烷的水解速率,从而在荧光体上形成二氧化硅涂层。已知其他类型的前体,诸如乙醇异丙醇钛和硝酸铝水溶液。许多其他的溶胶-凝胶化学方法是已知的并且可以被利用。

通常对已经在流化床中流化的颗粒执行化学气相沉积工艺。流化床的创建通常需要将荧光体粉末放置在柱中,该柱在底部具有气体可渗透但粉末不可渗透的膜或熔块(frit)。通过气体的向上力使粉末悬浮,该向上力抵消重力的向下力。这种流化使得能够接近荧光体颗粒的所有表面,这些表面否则可能不会暴露于固体粉末中或者甚至不会暴露于搅拌的溶液中。第二气流可以携载该涂层的第二前体,并且可以将其递送到流化区的中间附近。图1中绘出了示例流化颗粒涂覆系统。

一种此类流化系统布置使用氩气作为流化气体,并且在两个单独的流中使氩气通过水起泡,然后向上通过熔块并通过三甲基铝(TMA),然后进入流化区的中间。这些反应物在流化区混合,并将该区加热到100℃–300℃。然后进行TMA的水解,以在荧光体颗粒上形成非晶氧化铝涂层。除氩气外,还可以使用其他惰性载气,例如氮气。

氧化铝涂层也可以以逐层(layer by layer)工艺沉积,有时被称为原子层沉积(ALD),其中用小浓度(small concentration)的水处理荧光体颗粒,以在颗粒的表面上形成水/氢氧化物层,将反应室排空以除去所有水,然后填充小浓度的TMA,该TMA与水留下的表面羟基反应形成氧化铝层。再次将该室排空并填充小浓度的水,并重复步骤,直到已沉积所需数量的层为止。

将部分地通过所使用的方法来确定涂层的确切厚度;ALD将形成最薄的涂覆层,CVD将形成较厚的涂层,而溶胶-凝胶通常将形成厚得多的涂层。

由于荧光体的化学反应性,因此通过各种溶胶-凝胶法涂覆硫铝酸盐荧光体材料的尝试已导致荧光体材料的吸收和发射性质的显著降低。

通过CVD/流化床方法或用三甲基铝和水的ALD方法在硫铝酸盐荧光体材料上形成氧化铝或氧化铝加他金属氧化物的涂层的尝试更为成功,因为该材料在涂覆工艺期间未示出完全降解。然而,这些涂覆方法并未形成使荧光体材料能够经受住正常的LED可靠性测试的屏障。

通常,通过在不同条件下观察荧光体在一段时间内的流明维持率和色移,来测试荧光体作为封装LED的一部分。典型测试将是高温工作寿命(HTOL)测试,在HTOL测试中,LED在处于升高的温度下的测试炉中通电。HTOL测试的典型温度为85℃和125℃,而典型持续时间为1008小时和6000小时。另一个典型测试是湿式高温工作寿命(WHTOL)测试,在WHTOL测试中,LED可一直通电,或者可在处于高温和升高的受控湿度下的测试炉中以规则的间隔周期地通电。WHTOL测试的典型条件为60℃/90%相对湿度(60/90)和85℃/85%相对湿度(85/85),而典型持续时间为1008小时。成功标准可取决于谁正施行(administer)该测试,但是在1008小时的WHTOL测试后,通常流明维持率应至少大于80%。也就是说,最后的亮度应为初始亮度的至少80%,并且通过Δu'v'(从测试期开始到测试期间结束,CIE 1976颜色空间中测量的颜色坐标变化)测量的色移应至少小于0.007。

另外,可以通过使荧光体粉末经受硝酸银溶液来测试经涂覆的硫化物荧光体,以获得该涂层对硫的密封的有效性。溶液中的银离子将与尚未被涂层防护的任何硫化物发生反应,并且形成黑色的Ag

例如,涂覆氧化铝的掺杂铕的硫镓酸锶(一种经过充分研究的荧光体)的一些样品在硝酸银溶液中不会变黑达约336小时,并且在1008个小时的60/90测试后保持其初始亮度的80%。

相反,一些更坚固的涂覆氧化铝的掺杂铕的硫铝酸钙样品在硝酸银溶液中大约20分钟后变黑,并且仅在168小时的测试后无法保持其初始亮度的80%。

如图2中所示,在硫2p区域通过XPS对经涂覆有氧化铝涂层的硫镓酸锶(strontiumthiogallate,STG)荧光体和经涂覆有氧化铝涂覆的硫铝酸钙荧光体的分析显示,针对STG的信号(如果有的话)可忽略不计,但对于硫铝酸钙荧光体而言,强度在160至172eV之间(约3原子%)非常明显。如各种测试方法(硝酸银溶液和封装的LED测试)所确定的,这种硫被预计与湿气发生反应并促进荧光体的失效。据推测,硫铝酸盐荧光体在涂覆工艺期间挥发硫化物,然后该硫化物不断地与该涂层的外层再沉积。

为了帮助测试有关在硫铝酸盐的涂覆中的硫的推测,通过热重分析结合质谱法(TGA-MS)分析了若干未经涂覆的硫铝酸钙荧光体。在该技术中,样品在流动的气体下被加热,其质量被监测,并通过质谱法分析排出的气体。具体地,将经受若干不同后处理(work-up)方案的硫铝酸钙荧光体在惰性气体(氩气)下被加热,并在高至约300℃的温度下显示出与H

这些分析指出了硫铝酸盐荧光体表面与用于沉积基于氧化物的涂层的化学物质的不相容性。当涂层化学物质从表面挥发一些硫并将其再沉积为涂覆层的一部分时,出现这种不相容性,从而形成连续的反应性途径,使水渗透到涂层中并与荧光体材料发生反应/降解荧光体材料。

作为在尝试将氧化物涂层施加到硫铝酸钙荧光体时发现的缺陷的结果,对于发明人而言显而易见的是,必须对涂覆方法进行重大改变。发明人然后开发了一种改进的涂覆方法,该改进的涂覆方法包括用氮化物层而不是用氧化铝层涂覆硫铝酸盐荧光体材料。例如,氮化铝、氮化镓以及两者的混合物可能适合于此类涂覆。在该工艺中,将纯氨或具有惰性气体的氨用作流化气体,并且可以将三甲基铝用作铝源以沉积氮化铝层。替代地,可以用三甲基镓代替三甲基铝来沉积氮化镓层而不是氮化铝层。在该工艺中,可以使用三甲基铝和三甲基镓两者来沉积混合的氮化铝和氮化镓层。

通过例如上述涂覆方法中的一种,可以可选地在氮化铝层上方添加另一涂覆层(诸如例如,氧化铝、二氧化硅、或氧化铝和二氧化硅)。在一些变型中,在氮化铝涂层下方可存在氧化层,该氧化层在氮化物涂层的沉积之前的荧光体颗粒的清洗期间形成。因此,在一些变型中,在氮化物层的上方和下方可存在氧化物层或其他层。

下表1呈现了一系列涂层运行(run)的数据,所有这些涂层运行均用相同的荧光体批次运行。对于每个涂层实验,这些数据是参考值,装入反应器的荧光体的量、回收的荧光体的量、在涂覆周期期间反应器所保持的温度、涂覆周期的持续时间、通过三甲基铝鼓泡器并进入反应器的氩气的流率(L/min)、进入反应器的无水氨的流率(L/min)、使用的氮与铝前体的重量比、以及相对于反应器中荧光体的量形成的氮化铝的理论量。

下表2呈现了涂覆前和每个涂层运行后荧光体样品的光谱数据。另外,用ALD涂覆了另一批荧光体,并呈现了样品在涂覆前和涂覆后的光谱数据。

通过使荧光体粉末经受上述硝酸银溶液测试来测试经涂覆有氮化铝或Al

这些测试结果(例如,对于NBG20180327而言)表明300℃的反应温度足以在硫铝酸盐荧光体颗粒上提供氮化铝的屏障涂层,其比为该研究准备的最佳氧化铝涂层更有效。经横截面的NBG20180327荧光体颗粒的扫描电子显微镜(SEM)和透射电子显微镜显示,氮化铝屏障涂层是多晶的并且厚度为50-60nm。通过EDS标识出氮化铝。经横截面的涂覆有最佳氧化铝涂层的硫铝酸盐荧光体颗粒的扫描电子显微镜(SEM)和透射电子显微镜显示,氧化铝涂覆的厚度大于200nm。

在另外的测试中,将样品用双面胶带附着到载玻片上,浸入硝酸银溶液中,并在观察若干小时的过程。比较了四个样品:如图4A所示,经涂覆有Al

本发明的涂覆氮化物的硫铝酸盐荧光体可以任何常规方式与激发源光学耦合。一种更常见的方法是将发绿色的荧光体(诸如本文公开的涂覆氮化物的硫铝酸盐荧光体)与红色荧光体和可选的蓝色和/或黄色荧光体组合在一起。荧光体可被组合在一起,并且然后被添加到诸如硅树脂、环氧树脂或某种其他聚合物之类的密封剂中,或者可以在将荧光体添加到密封剂中期间组合荧光体。然后可以将装载荧光体的密封剂放置在激发源的光路中,该激发源诸如是发出紫外线、紫光或蓝光的LED或激光二极管。一种常见的方法是将一种或多种荧光体的浆料沉积到包含LED芯片的LED(发光二极管)封装中。然后将浆料固化以形成密封的LED封装。其他方法包括:将密封剂形成为一定形状,或将密封剂涂覆到可已经具有特定形状或可以随后形成为特定形状的基板上。另外,包含荧光体的密封剂可以设置在光导的内耦合区域上或附近(例如,涂覆在光导的内耦合区域上),或设置在光导(诸如旨在在显示器中使用的光导)的外耦合区域上。替代地,荧光体组合物可以作为薄膜被沉积在LED芯片上或另一基板上,并且后续地被光学耦合至光源。本发明的激发源和荧光体的组合可以用于一般照明、壁龛(niche)照明应用、显示器背光、或其他照明应用中。

表1涂层运行数据

表2光谱数据:

表3 AgNO

本公开是说明性而非限制性的。鉴于本公开,进一步修改对于本领域的技术人员将是显而易见的,并且旨在落入随附权利要求的范围内。

- 经涂覆的硫铝酸盐荧光体颗粒

- 经涂覆荧光体的制备方法和经涂覆荧光体