一种多合金复合还原钒氧化物制备钒或钒铝合金的方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及金属冶炼领域,具体涉及一种多合金复合还原钒氧化物制备钒或钒铝合金的方法。

背景技术

我国是世界第二大的钒资源拥有国,钒资源蕴藏量换算成V

现有技术中通常使用铝热法还原V

发明内容

针对现有技术存在的上述问题,本发明要解决的技术问题是:金属钒或钒铝合金制备方法成本高,容易对环境造成污染。

为解决上述技术问题,本发明采用如下技术方案:一种多合金复合还原钒氧化物制备钒或钒铝合金的方法,包括如下步骤:

S1;将钒氧化物、还原合金和CaCl

S2;将混匀后粉料放入密闭炉中对粉料进行还原焙烧;

S3;将还原焙烧得到的产物进行渣金分离,得到金属钒或钒铝合金,以及废渣。

本发明通过将钒氧化物与还原合金混合,对其焙烧,渣金分离后即可得到金属钒或钒铝合金,其生产制备过程简单,原料获取难度低,成本相对低廉,且反应过程焙烧温度较低,所需热量较低,能够有效降低能耗,进而降低对生产设备的要求,控制金属钒的冶炼成本,该反应产生的副产物为金属氧化物,可用作建材或水泥的原料进行回收利用,从而减少对环境的污染。

作为优选,所述步骤S1中的还原合金为硅钙、钙铝、镁铝或硅钙钡铝合金中的一种或多种。通过控制还原合金成分和比例,反应生成的氧化物能够形成低熔点渣相,一方面不会阻碍反应进一步进行,另一方面有利于渣金分离。

作为优选,所述步骤S1中各原料的质量比为:制备金属钒时,钒氧化物、还原合金和CaCl

作为优选,所述步骤S2中,对粉料进行焙烧时,将密闭炉加热至1400~1600℃,保温3-5小时。密闭炉加热至设定温度时,钒氧化物与还原合金接触发生还原反应得到金属钒或钒铝合金,且反应得到的副产物废渣处于熔融状态,不会对金属钒与钒铝合金产生阻隔,影响金属钒或钒铝合金的制备。密闭炉达到设定温度后保温设定时间,保证了钒氧化物和还原合金的充分的接触,使钒氧化物能与还原合金充分反应。

作为优选,制备金属钒,采用铝含量为30%的钙铝合金和铝含量50%的镁铝合金共同作为还原合金,钒氧化物、钙铝合金、镁铝合金和CaCl

作为优选,制备铝含量为55%的钒铝合金,采用铝含量为40%的钙铝合金作为还原合金,钒氧化物、钙铝合金和CaCl

相对于现有技术,本发明至少具有如下优点:

本发明通过将钒氧化物与还原合金混合,对其焙烧,渣金分离后即可得到金属钒或钒铝合金,其生产制备过程简单,原料获取难度低,成本相对低廉,且反应过程焙烧温度较低,所需热量较低,相比于传统的铝热法冶炼金属钒和钒铝合金,能耗均降低了30%以上,降低了对生产设备的要求,从而控制金属钒的冶炼成本,该反应产生的副产物为金属氧化物,可用作建材或水泥的原料进行回收利用,从而减少对环境的污染。

附图说明

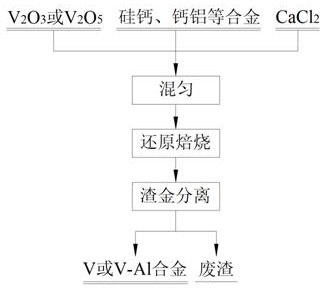

图1为本发明制备金属钒或钒铝合金的流程图。

具体实施方式

下面对本发明作进一步详细说明。

一种多合金复合还原钒氧化物制备钒或钒铝合金的方法,包括如下步骤:

S1;将钒氧化物、还原合金和CaCl

具体实施时,将混合料研磨至100-200目。

具体实施时,所述钒氧化物为V

S2;将混匀后粉料放入密闭炉中对粉料进行还原焙烧;

S3;将还原焙烧得到的产物进行渣金分离,得到金属钒或钒铝合金,以及废渣。

具体实施时,所述步骤S1中的还原合金为硅钙、钙铝、镁铝或硅钙钡铝合金中的一种或多种。通过控制还原合金成分和比例,反应生成的氧化物能够形成低熔点渣相,一方面不会阻碍反应进一步进行,另一方面有利于渣金分离。

集体实施时,多种还原合金的比例根据还原合金中的铝含量,以及生产的钒铝合金的铝含量具体设置。

具体实施时,采用硅钙合金和钙铝合金组合与钒氧化物发生反应后,生成的熔渣与金属钒或钒铝合金能够更好的发生渣金分离。

具体实施时,所述步骤S1中各原料的质量比为:制备金属钒时,钒氧化物、还原合金和CaCl

具体实施时,所述钒铝合金为铝含量为55%的钒铝合金,其分子式为VAl55。

具体实施时,所述步骤S2中,对粉料进行焙烧时,将密闭炉加热至1400~1600℃,密闭炉加热温度具体可以选择1400℃、1450℃、1500℃、1550℃、1600℃,将密闭炉加热至设定温度后保温3-5小时,保温时间具体可以选择3h、3.5h、4h、4.5h、5h。密闭炉加热至设定温度时,钒氧化物与还原合金接触发生还原反应得到金属钒或钒铝合金,且反应得到的副产物废渣处于熔融状态,不会对金属钒与钒铝合金产生阻隔,影响金属钒或钒铝合金的制备。密闭炉达到设定温度后保温设定时间,保证了钒氧化物和还原合金的充分的接触,使钒氧化物能与还原合金充分反应。

具体实施时,制备金属钒,采用铝含量为30%的钙铝合金和铝含量50%的镁铝合金共同作为还原合金,钒氧化物、钙铝合金、镁铝合金和CaCl

具体实施时,制备铝含量为55%的钒铝合金,采用铝含量为40%的钙铝合金作为还原合金,钒氧化物、钙铝合金和CaCl

反应过程所需热量计算:

其中,

实施例1一种多合金复合还原钒氧化物制备钒的方法

使用铝含量为40%的钙铝合金作为还原合金,与钒氧化物V

实施例2一种多合金复合还原钒氧化物制备钒的方法

使用铝含量为30%的钙铝合金与铝含量为50%的镁铝合金共同作为还原合金,且钙铝合金与镁铝合金的质量比为85.6:14.4,与钒氧化物V

实施例3一种多合金复合还原钒氧化物制备钒铝合金的方法

使用铝含量为70%的钙铝合金作为还原合金,与钒氧化物V

实施例4一种多合金复合还原钒氧化物制备钒铝合金的方法

使用铝含量为65%的钙铝合金与铝含量为70%的镁铝合金共同作为还原合金,且钙铝合金与镁铝合金的质量比为88:12,与钒氧化物V

对本发明与现有技术的比对:

1、制备金属钒

传统铝热法制备1t金属钒,需要消耗钒氧化物V

实施例1为使用本发明提供的技术方案,使用钒氧化物、钙铝合金和CaCl

实施例2为使用本发明提供的技术方案,使用钒氧化物、钙铝合金、镁铝合金和CaCl

上述明显可见,使用本发明的技术方案制备金属钒比传统的铝热法制备金属钒所需热量有着大幅度的降低,降低的比例达到了30%以上,一方面,节省了反应过程温度升高所需的能源消耗,另一方面,能够有效降低工业化生产制备金属钒设备的要求,降低了设备的制造成本。

2、制备钒铝合金

传统铝热法制备1t铝含量为55%的钒铝合金需要消耗原料钒氧化物V

实施例3为使用本发明提供的技术方案,使用钒氧化物、钙铝合金和CaCl

实施例4为使用本发明提供的技术方案,使用钒氧化物、钙铝合金、镁铝合金和CaCl

上述明显可见,使用本发明的技术方案制备金属钒比传统的铝热法制备钒铝合金所需热量有着大幅度的降低,降低的比例达到了15%以上,有效地节省了反应过程温度升高所需的能源消耗,同时有效降低工业化生产制备金属钒设备的要求,降低了设备的制造成本。

综上,使用本发明提供的制备方法制备金属钒或钒铝合金相比传统的制备方法,整个反应过程所需要的热量均能有效的降低,且在本发明的方案中,使用钙铝合金作为原料,不论是生产制备金属钒还是生产制备钒铝合金,整个反应过程所需热量降低的比例均达到了15.1%以上。不仅如此,使用本发明的方法使得金属钒或钒铝合金的整个生产制备过程流程简单,降低了设备的要求以及金属钒或钒铝合金的生产成本,能够促进工业化制备金属钒或钒铝合金,将我国的钒资源进行良好的提取利用。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种多合金复合还原钒氧化物制备钒或钒铝合金的方法

- 一种镁铝复合热还原钒氧化物制备钒铁合金的方法