一种新型膜式燃气表机芯结构

文献发布时间:2023-06-19 10:06:57

技术领域

本发明属于计量仪表技术领域,具体涉及一种新型膜式燃气表机芯结构。

背景技术

随着现代社会对燃气的用量需求日渐增加,燃气交易量增大,燃气表的需求量也越来越大。膜式燃气表是一种使用量大、使用面广的容积式流量计,它的使用有近200年的历史,经历数代人的传承改进和提高,至今广用不衰。膜式燃气表在燃气计量、结算中起着重要的作用,其计量精度和计量稳定性直接影响到贸易结算的公平性。

膜式燃气表的机芯是计量的核心部件,其主要由以下三大部分组成:(1) 计量系统:有两个基本相同的计量室,由计量壳、膜片、平行板、折板、折板套及折板轴构成,作用是保证膜片往复摆动一周,有一个恒定容积的气体输出。(2)气路及气路分配系统:由出气流道、阀栅、阀盖等零件构成,主要作用是供被计量气体按一定顺序的通道流动。(3)运动传送系统:由中轴支架组、立轴、大小拉杆等构成,有两个作用,一是传递能量,气体压力作用在膜片上形成膜片摆动的动力,传送系统将该力传递给阀盖进行直线滑动 (或转动、扇形摆动等),同时,传送系统也将这力传给累积数显示系统,使计数器各齿轮(或字轮)动转,实现计量显示的目的,二是改变运动形式,表内动件的运动形式有转动、直线滑动和扇形摆动等,这些运动形式均由传动系统中的各连杆绞链加以实现。

附图1示出了现有燃气表的机芯结构,在标准GB/T 6968膜式燃气表中耐跌落规定中,明确要求在无包装情况下,燃气表保持直立位置(处于水平平面),从0.5米高度静止状态垂直跌落到平坦坚硬的水平表面上,跌落试验后燃气表计量误差、压损及密封性满足要求。在实际运输和搬运过程中燃气表还可能受到较强的冲击。

机芯组在表内的固定和定位完全依靠机芯体上的卡子,机芯体卡子在使用过程中承受了整个机芯组以及阀门的重力和冲击力。然而现有的机芯体卡子结构并不能完全限制机芯组在各个方向上的位移,导致机芯组受到冲击时发生机芯组歪斜的情况。

另外,对于机械式温度补偿膜式燃气表来说,我司在生产试验过程中发现机芯组零部件关键尺寸受温度影响发生变化,在一定程度上影响了机械式温度补偿基表在高低温环境下的计量精度。

发明内容

针对上述现有技术的不足,本发明的目的在于提供一种新型膜式燃气表机芯结构,以解决目前机芯体卡子支撑能力不足导致机芯组在受到冲击时容易发生歪斜的情况。

为了解决上述技术问题,本发明采用了如下的技术方案:

一种新型膜式燃气表机芯结构,包括机芯体、计量壳以及用于支撑机芯体的支撑结构,所述支撑结构包括分别可拆卸设置在机芯体两个短边的两个支架,支架上于机芯体两个长边均设置有支撑位,且支架上于机芯体两个短边设有用于限制机芯体沿其长边移位的支撑筋位。

进一步,计量壳上均设有凸出于计量壳表面的翻边孔,所述支架上均设有供翻边孔卡入的支撑槽,通过翻边孔卡入支撑槽内实现机芯体与支架之间的连接固定。

进一步,所述支架均设有与计量壳的棱边配合的限位槽,计量壳的棱边卡在支架的限位槽中。

进一步,所述支架均采用PP材料制成,所述机芯体的材料采用改性PBT 材料,改性PBT材料中玻璃纤维的比例为15%-35%。

进一步,所述机芯结构还包括中轴和套设在中轴外的中轴支撑柱,中轴支撑柱的底部位于出气流道的上方,中轴底部位于中轴支撑柱底部上方。

进一步,所述机芯体于所述中轴支撑柱外周设置有加强筋。

进一步,所述机芯结构还包括输出结构,所述输出结构包括支座组和若干个用于支撑支座组的轴承座,所述支座组包括输出轮和输出轮的轴承组件,所述输出轮连有用于防止其逆转的防逆转装置。

进一步,所述防逆转装置包括防逆块,所述防逆块一端活动连接在轴承组件上,防逆块底部设有反扣,所述轴承组件顶部开有防逆通孔,防逆块的反扣穿过防逆通孔后抵接在输出轮的外表面,且输出轮的外表面还设有能够与防逆块的反扣单向卡合的防逆转卡位。

进一步,所述轴承组件上设有上半圆形轴承面,所述轴承座设置在阀栅上,所述轴承座上设有下半圆形轴承面,上半圆形轴承面和下半圆形轴承面对合构成完整轴承面,轴承面套设在输出轮的轴上。

进一步,所述轴承组件设有连接部,连接部向内设有安装卡扣,通过安装卡扣与轴承座底部之间的扣合实现轴承组件与轴承座之间的连接固定,所述轴承座侧面设有凸出部,轴承组件的连接部侧面设有防脱凸起,所述防脱凸起与轴承座的突出部侧面抵紧。

本发明的有益效果在于:

1、改进机芯体支撑结构的材料和结构,增强机芯体的支撑效果:

(1)将原有的机芯体与支撑结构一体成型改进为机芯体和支撑结构分体设置,因此机芯体和支撑结构可以采用不同种类的材料,最终达到增强机芯结构热稳定性的同时增强机芯体抗冲击能力的目的。

(2)用四角上的四点支撑代替了原有的左右两点支撑,机芯支撑更可靠,可以防止机芯各个方向上的歪斜,侧面的支撑筋位消除了原本机芯体左右两侧的空隙,防止机芯体受冲击时的左右晃动。

(3)支架与计量壳进行连接实现对机芯体的支撑,计量壳为金属材料,将原有的卡子与塑料材料的机芯体连接改进为与金属的计量壳连接,连接强度更高,因此优化后的支撑结构对机芯体的支撑效果比原有的更强。

(4)原有机芯体上的卡子与机芯体连接处的机芯体密封面的厚度比其他位置处的机芯体密封面厚度更厚,会导致此处的机芯体密封面成型后存在一定缩水情况,优化后的机芯体取消原有机芯体上的卡子结构也从工艺上避免了原有卡子引起的机芯体密封面上的缩水,零件制造的工艺性更好,同时也避免了机芯组漏气的风险。

2、改进中轴和中轴支撑结构,减小出气流道的压损:

中轴安装位置抬高,取消了原有的流道中的中轴支柱的部分,空出了机芯的出气流道位置,机芯出气流道中不再有阻流的障碍物,可以降低气体压损。

3、改进支座组的结构,使支座组结构得到简化,以简化生产工艺,且防逆转装置的设置具有防止输出轮逆转的作用:

(1)将原有的支座组中整体式轴承组件结构改进为分体式轴承组件结构,用于支撑输出轮的轴承由轴承组件和轴承座的两个轴承面构成,输出轮为由原有的分体式结构改进为整体式结构,

(2)输出轮正向旋转时,防逆块靠自身重力,其前端的反扣始终贴在输出轮的轴上,输出轮可以顺畅转动;当输出轮反转时,输出轮上的防逆转卡位与防逆块上的反扣咬合,因两个零件之间形成的自锁斜面,两零件会越扣越紧,从而达到防逆转的作用。

附图说明

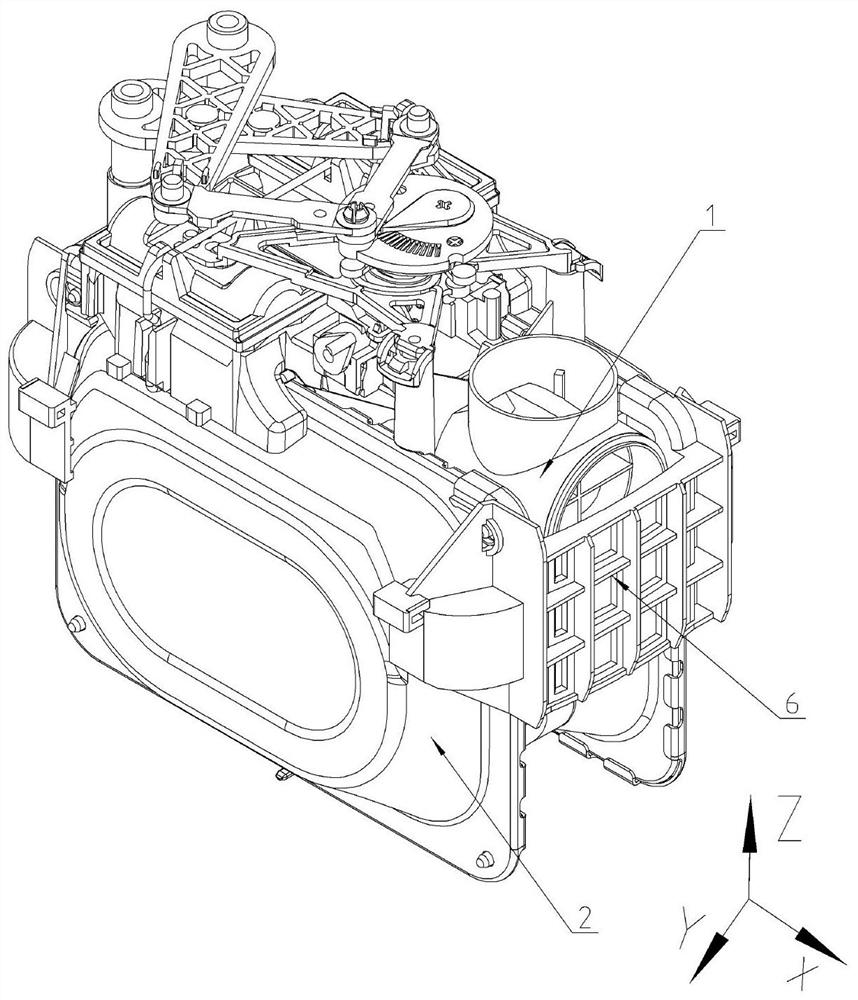

图1为现有燃气表机芯结构图。

图2为图1中机芯体的结构图。

图3为图2加上中轴和中轴支撑柱后的俯视图。

图4为图3中B-B截面图。

图5为图3中A-A截面图。

图6为本发明机芯结构图。

图7为图6的俯视图。

图8为图6中机芯体的结构图。

图9为图6去掉两个支架后的结构图。

图10为图9中翻边孔的放大图。

图11为图6中支架的结构图。

图12为图11反面结构图。

图13为图8的俯视图。

图14为图13中C-C截面图。

图15为图13中D-D截面图。

图16为现有支座组的安装结构示意图。

图17为图16中阀栅和支座组的放大图。

图18为图17中阀栅的结构图。

图19为图2中支座组的结构图。

图20为图4中轴承组件的结构图。

图21为图4中输出轮的结构图。

图22为图6的轴向剖视图。

图23为本发明中支座组的安装结构示意图。

图24为图8中阀栅和支座组的放大图。

图25为图9中阀栅的结构图。

图26为图9中支座组的结构图。

图27为图11中轴承组件的结构图。

图28为图11中输出轮的结构图。

图29为图11中防逆块的结构图。

图30为图12的正视图。

图31为图11的横截面图。

图32为图13的轴向剖视图。

其中,附图标记包括:

机芯体1、机芯体密封面100、计量壳2、翻边孔200、卡子3、卡子加长体30、中轴4、中轴支撑柱40、加强筋400、出气流道5、支架6、支撑位600、支撑筋位61、支撑槽62、限位槽63、阀栅7、轴承座8、下半圆形轴承面80、凸出部81、支座组9、轴承组件91、支撑块911、门型架912、防逆块安装位 9121、安装卡扣913、连接部914、防脱凸起915、防逆通孔916、限位挡板917、输出轮92、第一分体部921、第二分体部922、防逆转卡位923、防逆块93、配重端931、安装端932、安装槽9321、反扣933。

具体实施方式

下面结合附图对本发明作进一步的详细说明。

本发明相对于原有的机芯结构主要具有三处改进之处,为了便于更好地理解本发明的创新点所在,本实施例仅介绍改进之处,机芯的其余结构与原有的结构相同,此处不再进行赘述,下面对各改进之处一一进行介绍:

改进点一:用于支撑机芯体1的支撑结构的改进

(1)结构上的改进

图1-2示出了原有的机芯结构,可以看出,原有机芯结构包括机芯体1、两个计量壳2以及用于支撑机芯体1的支撑结构,支撑结构包括分别位于机芯体1两个短边上的卡子3,卡子3与机芯体1一体注塑成型(图1中卡子加长体30用于延长卡子3的长度以实现不同燃气表的中机芯体1支撑的需要)。

图6-12示出了改进后的机芯结构,可以看出,改进后的机芯结构包括机芯体1、两个计量壳2以及用于支撑机芯体1的支撑结构,支撑结构包括分别可拆卸设置在机芯体1两个短边的两个支架6,左右两个支架6的结构相同。支架6上于机芯体1两个长边均设置有支撑位600,且支架6上于机芯体1两个短边设有用于限制机芯体1沿其长边(沿X方向)移位的支撑筋位61,安装时,支撑筋位61与燃气表的外壳内侧壁相抵,从而限制机芯体1在X方向上的移位。机芯体1与支架6之间的可拆卸连接方式如下:结合图9和图10 所示,计量壳2上均一体成型有凸出于计量壳2表面的翻边孔200,结合图 11和图12所示,支架6上均设有供翻边孔200卡入的U形的支撑槽62,通过翻边孔200卡入支撑槽62内实现机芯体1与支架6之间的连接固定。为了使支架6更好的包裹机芯体1和计量壳2棱边,支架6均设有与计量壳2和机芯体1的棱边配合的限位槽63,计量壳2和机芯体1的棱边卡在支架6的限位槽63中,限位槽63固定于支撑槽62的内侧,两个支架6的总共四个限位槽63将计量壳2和机芯体1的棱边包裹其中,对计量壳2和机芯体1的保护作用更好。

由于原机芯体卡子3是安装在燃气表外壳上的凹槽内的,卡子3与凹槽接触面积较小,机芯组在X方向上仍然会有一个较小的位移,并不能完全限制机芯组在X方向上的位移,优化后的支撑结构中通过支撑筋位61能够完全限制机芯组在X方向上的位移,并且通过四个支撑位600能够限制机芯组在Y 方向上的位移。

由此可知,原机芯体卡子结构限制了机芯组在壳体内部X方向及Z方向的移动(X方向上的位移并未完全限制),但优化后的机芯组结构能够完全限制机芯组X、Y、Z全部三个方向的位移。使机芯组即使受到强磁或者单方向上的冲击时不至于机芯组歪斜,输出曲柄与磁传动的配合与传动更加可靠,原磁传动无法采样的情况将不再可能发生。

(2)材料上的改进

1)机芯材料选择

机芯体1作为机芯组最重要的基体零件,其上面分布有多个装配定位基准,直接影响着机芯组的传动和配气机构的准确性。受温度的影响,这些基准尺寸发生变化,致使机芯组的传动机构的传动尺寸链发生变化,使计量传动不再准确。原机芯体1采用POM材料注塑成型,POM具有类似金属的硬度、强度和刚性但其耐热性能并不高。为了改善机芯体1的热稳定性,提高产品质量,本发明选取了价格相近、机械性能类似,但热稳定性更好的改性PBT材料(以下简称PBT)替代机芯体1材料,改性PBT材料采用增强改性,即在 PBT材料中添加玻璃纤维,玻璃纤维的比例为15%-35%。两种材料的物性表如表1所示:

表1材料物性表

从材料物性表中可以得知,PBT材料相对于POM吸水率更低,拉伸模量及弯曲应力更高,热稳定性更好,这使得相同使用条件下PBT材料制成的零件尺寸稳定性更好,零件尺寸受温度影响更小。但PBT材料的拉伸应变远低于 POM,这使得材料更脆,受到冲击时更容易断裂。

机芯体1材料由POM改为PBT后,经过高低温老化实验,摇臂中心距变化率减少31.7%,控制杆中心距变化率减少35.4%,膜片挂点长边变化率减少 90.5%,膜片挂点短边变化率减少91.2%。经试验对比测试机芯体1材料更改为PBT后关键尺寸在高低温老化实验前后变化率得到了极大改善,这使机芯结构热稳定性得到很大改善。

2)支架6材料选择:

改进前的卡子3与机芯体1一体成型,即改进前的卡子3材料也为POM。

改进后的支架6由PP材料制成,PP材料有很强的韧性,燃气表受到冲击时可以提供足够的缓冲,缓解瞬间的冲击力。

(3)抗冲击能力分析

燃气表在受到冲击时,冲击力分别分配到机芯体1的支撑结构上,优化前两个卡子3分别承受1/2大小的冲击力,结构优化后机芯组由四个支撑位 600支撑机芯组,每个支撑位600承受冲击力的1/4大小。原机芯卡子结构应力在卡子3位置较为集中,受到冲击时卡子3断裂风险较大,优化后的独立卡子3每个支撑位600应力分布较为均匀,应力集中不明显。由于支架6每个支撑位600承受更少冲击力,且材料为韧性更好的PP材料,支架6在承受冲击时几乎无断裂风险。

改进后的支撑结构相对于改进前支撑结构,其优点在于:1、将原有的机芯体1与支撑结构一体成型改进为机芯体1和支撑结构分体设置,因此机芯体1和支撑结构可以采用不同种类的材料,最终达到增强机芯结构热稳定性的同时增强机芯体1抗冲击能力的目的。2、用四角上的四点支撑代替了原有的左右两点支撑,机芯支撑更可靠,可以防止机芯各个方向上的歪斜,侧面的支撑筋位61消除了原本机芯体1左右两侧的空隙,防止机芯体1受冲击时的左右晃动。3、通过支架6与计量壳2进行连接实现对机芯体1的支撑,机芯体1为金属材料,将原有的卡子3与塑料材质的机芯体1连接改进为与金属材质的计量壳2连接,连接强度更高,因此优化后的支撑结构对机芯体1 的支撑效果比原有的更强。4、原有机芯体1上的卡子3与机芯体1连接处的机芯体密封面100的厚度比其他位置处的机芯体密封面100厚度更厚,会导致此处的机芯体密封面100成型后存在一定缩水情况,优化后的机芯体1取消原有机芯体1上的卡子结构也从工艺上避免了原有卡子3引起的机芯体密封面100上的缩水,零件制造的工艺性更好,同时也避免了机芯组漏气的风险。

改进点二:中轴4及中轴支撑柱40的改进

图3-5示出了原有中轴4及中轴支撑柱40的结构,中轴支撑柱40与机芯体1一体成型,中轴支撑柱40套设在中轴4外,可以看出,改进前,中轴支撑柱40底部延伸至出气流道5内。

图13-15示出了改进后中轴4及中轴支撑柱40的结构,可以看出,改进后,中轴支撑柱40的底部位于出气流道5的上方,中轴4底部位于中轴支撑柱40底部上方。

本发明机芯上中轴4安装位置抬高,取消了原有的流道中的中轴支撑柱 40的部分,空出了机芯的出气流道5位置,机芯出气流道5中不再有阻流的障碍物,可以降低气体压损。由于取消了原有中轴4位于出气流道5内的部分,中轴4长度相对于原有中轴4的长度相应缩短,传动过程中中轴4受力不变情况下,中轴4的形变弯矩减小,中轴4形变将减小,传动的稳定性和可靠性增加。

另外,在中轴支撑柱40外周还增设了加强筋400,对中轴支撑柱40进行加筋能够减小中轴支撑柱40的变形,进而能够进一步减小中轴支撑柱40内安装的中轴4的变形。

改进点三:支座组9的改进

图16-22示出了改进前支座组9的结构,支座组9包括输出轮92和轴承组件91,轴承组件91为整体式圆筒结构,轴承组件91内壁构成一个完整轴承面套设在输出轮92的轴上,以使得输出轮92的轴能够在轴承面内转动,输出轮92为由两部分结构组合而成的分体式结构,如图21和图22所示,输出轮92包括第一分体部921和第二分体部922,以便于输出轮92能够安装至圆筒形的轴承组件91内。支座组9在阀栅7上的安装方式如下:阀栅7上设有两个轴承座8,轴承组件91底部设置有支撑块911,支撑块911顶部设有一个弧形面以支撑轴承组件91,安装时,先将输出轮92的两个部分安装至轴承组件91内,再通过轴承组件91底部的支撑块911安装在阀栅7上的轴承座8上,从而实现将支座组安装至阀栅7上。

图23-32示出了改进后的支座组9的结构,支座组9包括输出轮92和轴承组件91,阀栅7上一体注塑成型有两个用于支撑输出轮92的轴承座8,且两个轴承座8关于中轴4对称设置,支座组9设置在其中一个轴承座8上,与原有支座组9结构不同的是:输出轮92为一体式结构,轴承组件91为半圆筒形。轴承组件91内壁形成上半圆形轴承面,轴承座8上设有下半圆形轴承面80,上半圆形轴承面和下半圆形轴承面80构成完整轴承面套设在输出轮 92的轴上。轴承组件91和轴承座8之间可拆卸连接,其连接方式如下:轴承组件91设有连接部914,连接部914向内设有安装卡扣913,通过安装卡扣 913与轴承座8底部之间的扣合实现轴承组件91与轴承座8之间的连接固定。轴承座8侧面设有凸出部81,轴承组件91的连接部914侧面设有防脱凸起 915,防脱凸起915与轴承座8的突出部侧面抵紧,防脱凸起915的作用:一方面起到横向定位的作用,使得上半圆形轴承面和下半圆形轴承面80能够对准从而组成一个完整的轴承面,另一方面也能加强对轴承组件91的连接固定作用,防止输出轮92在转运过程中脱落。

轴承组件91与输出轮92之间还配合设置有用于防止输出轮92逆转的防逆转装置,防逆转装置包括防逆块93,防逆块93一端活动连接在轴承组件 91上,防逆块93底部设有反扣933,轴承组件91顶部开有防逆通孔916,防逆块93的反扣933穿过防逆通孔916后抵接在输出轮92的外表面,且输出轮92的外表面还设有能够与防逆块93的反扣933单向卡合的防逆转卡位923。轴承组件91顶部于防逆通孔916外侧设有两块用于使得防逆块93仅沿垂直于输出轮92轴向的平面运动的限位挡板917,两块限位挡板917分别位于防逆块93的两侧。

防逆块93与轴承组件91之间的活动连接方式如下:防逆块93一端为配重端931、另一端为安装端932,轴承组件91上于轴承外侧设有门型架912,门型架912顶部设有防逆块安装位9121,防逆块93的安装端932上开设有供防逆块安装位9121插入的安装槽9321,且防逆块安装位9121顶部设有用于防止防逆块安装位9121从安装槽9321内脱出的防脱端,防逆块安装位9121 的外壁与安装槽9321的内壁之间具有翻转间隙,由于防逆块93的安装槽9321略宽于防逆块93上的安装位,防逆块93可以在轴承组件91上做一定角度的翻转。

为了增强防逆块93与之间的防逆转效果,防逆块93的反扣933与输出轮92的防逆转卡位923之间配合设置有自锁斜面。

输出轮92正向旋转(图31中顺时针旋转)时,防逆块93靠自身重力,其前端的反扣933始终贴在输出轮92的轴上,输出轮92可以顺畅转动;当输出轮92反转(图32中逆时针旋转)时,输出轮92上的防逆转卡位923与防逆块93上的反扣933咬合,因两个零件之间形成的自锁斜面,两零件会越扣越紧,从而达到防逆转的作用。

本发明将原有的支座组9中整体式支座结构改进为分体式支座结构,用于支撑输出轮92的轴承由轴承组件91和轴承座8的两个轴承面构成,输出轮92为由原有的分体式结构改进为整体式结构,其优点在于:1、原有阀栅7 上的轴承座8改进作为轴承的一部分结构,且省去了用于支撑轴承的支撑块 911,整个轴承组件91结构更加简单,材料成本降低。2、由于轴承改进为分体式结构,输出轮92能够设置成整体式结构,相较于原有的分体式结构来说,结构更加简单,生产和装配工艺得以简化。

以上仅是本发明优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

- 一种新型膜式燃气表机芯结构

- 一种膜式燃气表的机芯膜盒与底座的装配结构