基于自动化识别数据输入的服装加工方法

文献发布时间:2023-06-19 10:11:51

技术领域

本发明属于智能服装生产技术领域,尤其涉及一种基于自动化识别数据输入的服装加工方法。

背景技术

当前传统服装业发展主要面临四个问题:一是服装产品的生命周期缩短和个性化需求多元化带来的挑战。随着国内中产规模不断壮大,对服装的个性化、差异化需求愈发显著,服装企业难以适应服装产品的快速迭代以及个性化需求带来的冲击。二是在全球黑天鹅事件频发的持续影响下,海外市场需求持续萎缩,多数以外贸贴牌生产为主的服装制造企业面临着生存困难,部分企业已经破产、倒闭。三是服装业向海外转移带来的国际竞争加剧。随着国内要素成本的上升以及人民币升值等因素影响,服装业向具有要素成本优势的东南亚国家和地区转移,其相对国内服装制造企业具有比较优势而加剧了国际竞争。四是服装企业信息化基础薄弱,难以适应新的转型发展需要。

科学技术的发展变化日新月异,服装企业的生产模式随技术的革新正在向自动化、专门化、智能化、信息化的方向发展。服装企业要想在信息化的大背景下站稳脚跟,就不能原地踏步,必须要进行转型升级。为了提高生产效率,提高产品品质,增加企业效益,智能服装生产技术凭借其自身的优势应运而生,在整个服装工艺制造过程中占据相当重要的地位。

申请号为CN202010684242.2的中国发明专利申请提出一种服装加工设计裁剪装置,:包括旋转机构、设置于旋转机构外侧的传动机构、设置于传动机构后侧的摄像组件、由传动机构驱动的测量机构、裁剪台;旋转机构包括基座,基座中间位置转动设置有转动柱,转动柱上部连接有转动台,转动台上部中间位置设置有测重台,测重台下部设有称重传感器,测重台上方开设有凹槽,凹槽内设有两个测量板。该发明能够对模特进行身高体型以及体重测量,使设计人员能方便地根据测量结果对布料进行裁剪。

中国专利公开文本CN111913567A提出一种基于远程手势识别控制的智能化产品加工方法,通过在移动智能终端内存储待加工的服装模型集合及智能化产品加工定制平台的定制服务链接网址,移动智能终端根据合法用户脸部图像处理拟合合法用户脸部轮廓曲线,得到合法用户在各预设的脸部特征位置点处所对应的曲线斜率特征值,通过拟合室内光照强度实时变化曲线和屏幕光照强度实时变化曲线,进而根据用户展示出操作手势时的时间调整自身屏幕亮度,根据所识别出的合法用户手势指令调用定制服务链接网址连接至智能化产品加工定制平台,根据户的手势指令打印用户所选择的服装产品模型,实现了用户利用自己做出的手势以及借助移动智能终端,就可以完成对自己所选择产品的智能化加工。

然而,在大规模定制尤其是用户个性化输入定制下,如何根据消费者个性化的需求,开展批量化生产制造,从而实现高生产效率的服装生产,现有技术并未给出有效的技术方案。

发明内容

为解决上述技术问题,本发明提出基于自动化识别数据输入的服装加工方法。

所述服装加工系统包括第一生产流程控制台和第二生产数据控制台,第一生产流程控制台包括第一布料自动铺设系统、第二服装构件生成系统以及第三服装构件接合系统;第二生产数据控制台包括服装属性数据输入端;第二生产数据控制台与服装模板数据库通信;所述服装属性数据输入端用于输入服装属性数据,服装属性数据包括服装加工参数。第二生产数据控制台基于不同的服装属性数据控制所述第一生产流程控制台的工作参数。

本发明还公开了基于上述系统实现的自动化识别数据输入的服装加工方法。

本发明的技术方案能够基于用户输入实现服装数据的自动识别并实现定制或者流水大规模服装生产。

具体来说,在本发明的第一个方面,提出一种基于自动化识别数据输入的服装加工系统,所述服装加工系统包括第一生产流程控制台和第二生产数据控制台,所述第二生产数据控制台基于不同的服装属性数据控制所述第一生产流程控制台的工作参数;

在具体结构上,所述第一生产流程控制台包括第一布料自动铺设系统、第二服装构件生成系统以及第三服装构件接合系统;

所述第二生产数据控制台包括服装属性数据输入端;

所述第二生产数据控制台与服装模板数据库通信;

所述服装属性数据输入端用于输入服装属性数据,所述服装属性数据包括服装加工参数;

基于所述服装加工参数,所述第二生成数据控制台生成所述第一布料自动铺设系统、第二服装构件生成系统的工作参数;

或者,基于所述服装加工参数,所述第二生成数据控制台在所述服装模板数据库中查找对应的服装模板参数,将所述服装模板参数作为所述第一布料自动铺设系统、第二服装构件生成系统的工作参数。

所述第二服装构件生成系统用于生成待加工服装的不同组成部分的模板构件,所述不同组成部分的模板构件具备不同尺寸;

所述第二服装构件生成系统的所述工作参数包括模板构件组成以及不同模板构件的尺寸。

所述第三服装构件接合系统用于将所述第二服装构件生成系统生成的待加工服装的不同组成部分的模板构件进行结合后生成整体的结合对象。

第一生产流程控制台包括可视化平台,所述可视化平台包括可视化界面;

所述第三服装构件接合系统用于将所述第二服装构件生成系统生成的待加工服装的不同组成部分的模板构件进行结合后生成结合服装模型,在所述可视化界面上展示所述结合服装模型以及各个结合部分的模板构件的尺寸。

本发明还在所述可视化界面上对各个结合部分的模板构件的尺寸进行调整,生成调整后的结合服装模型,并将所述调整后的结合服装模型的尺寸参数保存到所述服装模板数据库中。

在本发明的第二个方面,还提出基于第一个方面的服装加工系统实现的服装加工方法,所述方法包括:

S1:接收用户输入的服装加工参数;

S2:判断所述服装加工参数是否完整;如果是,进入步骤S5;否则,进入步骤S4;

S3:基于所述服装加工参数在服装模板数据库中进行匹配查找,得到至少一个匹配加工参数;

S4:基于所述完整的服装加工参数或者所述匹配加工参数,生成工作参数;

S5:基于所述工作参数启动第一布料自动铺设系统、第二服装构件生成系统以及第三服装构件接合系统;

S6:将所述完整的服装加工参数保存到所述服装模板数据库中。

其中,步骤S5可以重复执行,以满足定制化要求或者批量生产要求。

基于此,步骤S5的具体执行包括:

在所述可视化界面上对所述第三服装构件接合系统生成的结合对象的各个结合部分的模板构件的尺寸进行调整,生成调整后的结合服装模型,并将所述调整后的结合服装模型的尺寸参数保存到所述服装模板数据库中。

显然,本发明所述的方法可以通过自动化控制系统结合人机交互手段,在计算机设备上通过程序指令实现,所述程序指令存储于非易失性介质上。因此,本发明还要求保护一种非易失性计算机可读存储介质,其上存储有计算机程序化指令,通过处理器和执行所述程序化指令,用于实现前述方法的各个步骤。

本发明的进一步优点将结合说明书附图在具体实施例部分进一步详细体现。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明一个实施例的一种基于自动化识别数据输入的服装加工系统的主体架构图

图2是图1所述系统中第一布料自动铺设系统的结构示意图

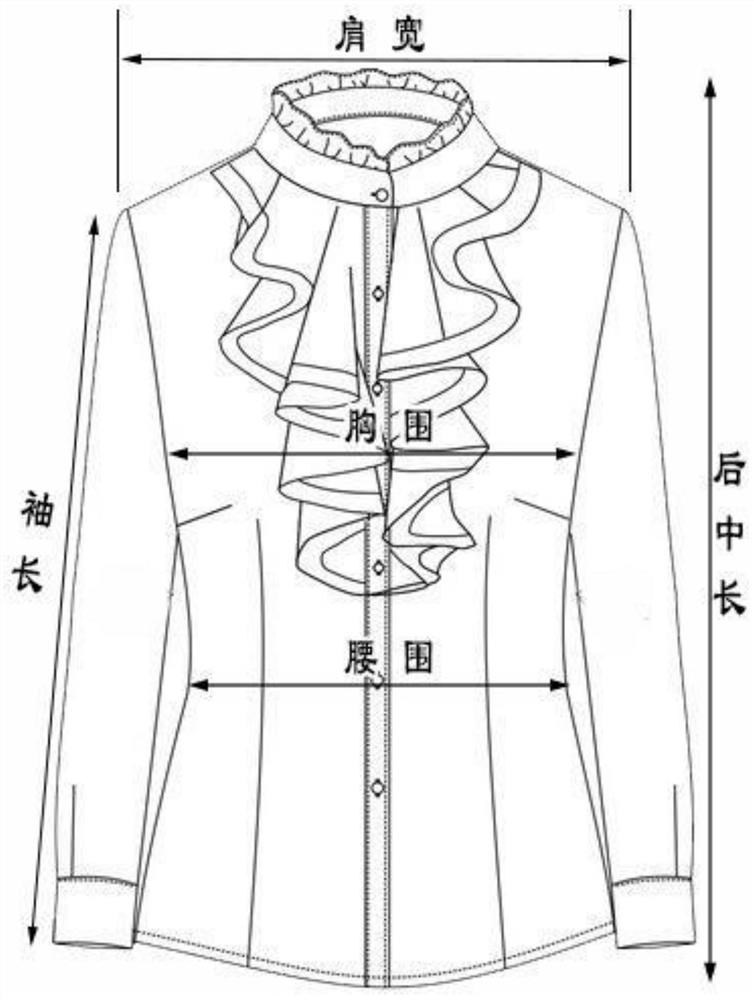

图3是图1所述系统中服装属性数据的一个实施例示意图

图4是图1所述系统中所述第二服装构件生成系统的所述工作参数的示意图

图5是图4所述系统中第二服装构件生成系统的生成待加工服装的不同组成部分的模板构件示意图

图6是基于图1所述系统实现的基于自动化识别数据输入的服装加工方法的主体流程图

具体实施方式

下面,结合附图以及具体实施方式,对发明做出进一步的描述。

图1是本发明一个实施例的一种基于自动化识别数据输入的服装加工系统的主体架构图。

在图1中,所述服装加工系统包括第一生产流程控制台和第二生产数据控制台,所述第二生产数据控制台基于不同的服装属性数据控制所述第一生产流程控制台的工作参数;

所述第一生产流程控制台包括第一布料自动铺设系统、第二服装构件生成系统以及第三服装构件接合系统;

所述第二生产数据控制台包括服装属性数据输入端;

所述第二生产数据控制台与服装模板数据库通信;

所述服装属性数据输入端用于输入服装属性数据,所述服装属性数据包括服装加工参数;

基于所述服装加工参数,所述第二生成数据控制台生成所述第一布料自动铺设系统、第二服装构件生成系统的工作参数;

或者,基于所述服装加工参数,所述第二生成数据控制台在所述服装模板数据库中查找对应的服装模板参数,将所述服装模板参数作为所述第一布料自动铺设系统、第二服装构件生成系统的工作参数。

具体的,在图1基础上,参见图2。

所述第一布料自动铺设系统包括自动铺布机、尺寸可变的裁床台以及集电控制装置;

所述第一布料自动铺设系统的所述工作参数包括所述裁床台的尺寸。

在一个实施例中,第一布料自动铺设系统由3部分组成:自动铺布机、裁床和集电装置。自动铺布机是置于裁床上工作的,而裁床除承裁铺布机外,还可就地裁剪衣片。集电装置是对铺布机提供电源的导规等电器构件。

和现有的固定尺寸的裁床台不同,本实施例所述的裁床台的工作台的尺寸可变。

具体而言,可以根据输入的服装属性数据确定裁剪布匹的大致尺寸之后,调节所述裁床台的工作台尺寸,对其进行裁剪。

所述第二服装构件生成系统用于生成待加工服装的不同组成部分的模板构件,所述模板构件具备不同尺寸;

所述第二服装构件生成系统的所述工作参数包括模板构件组成以及不同模板构件的尺寸。

在本发明的各个实施例中,所述服装属性数据输入端用于输入服装属性数据,所述服装属性数据包括服装加工参数。

其中,服装属性数据用于限定当前要制作或者生产的服装的属性,包括男/女款、衬衣/裙装/短袖、正装/休闲装等限定数据;

更具体的,服装加工参数可以包括身高、体重以及其他更具体的服装定制参数。

具体的,可参见图3以及图4。

需要指出的是,图3或者图4仅仅是示意性的说明,不代表全部服装加工参数。

在图3中,对于一个裙装,基本的服装加工参数包括胸围、腰围、袖长以及肩宽以及其他尺度参数。

在图4中,对于一个高级定制的短袖衬衣来说,至少需要图4中A/B/C/D/E五个位置的精确参数。

需要注意的是,对于定制用户来说,其可能不能完全提供所有的精确参数。

当其提供的用户属性参数足够完整时,基于其中的所述服装加工参数,所述第二生成数据控制台就能生成所述第一布料自动铺设系统、第二服装构件生成系统的工作参数。

当其提供的用户属性参数不够完整时,可以给用户发送提示反馈意见,也可以基于所述服装加工参数,所述第二生成数据控制台在所述服装模板数据库中查找对应的服装模板参数,从而将所述服装模板参数作为所述第一布料自动铺设系统、第二服装构件生成系统的工作参数。

本实施例所述的第二服装构件生成系统,是指将整件服装划分为不同的组成部分,为每个部分构造一个模板组件。

作为一个示例,衬衣可以划分为衬衫领、袖子和除这两部分之外的主体部分。

对于衬衫的定制和模板构件来说,衬衫领的构造相对复杂,因此,本实施例以衬衫领为例子进行介绍,其他部分的介绍与此类似。

当分为各个组成部分后,在可视化阶段,需要基于所述第三服装构件接合系统接合各个结合部分的模板构件进行整体的可视化,并进行必要的后期调整。

具体的,可参见图5。图5的下半部分为成体衬衫的衬衫领的具体结构组成,图5的上半部分为该衬衫领对应的模板构件。

参见图5下部分,其缝制要求领头平挺、领角长短一致,并且要有窝势的外观。衬衫领包括领面和领底两部分。在服装的加工制作过程中,领子的制作是非常重要的步骤。

结合图5下半部分,给出了上述衬衫领的一个翻领模板构件。

翻领包括面领和里领两部分,缝制时需要面领外缘大于里领,即形成面包里的车缝效果,因此在车缝时需要很好地控制面领的松度,保证领子形状,这需要一定的技术熟练程度,使用翻领模板可以简化这一缝制过程。

翻领模板设计为面板、中间板、底板3层模板。在面板上设计第1层开槽轨迹,在底板上设计第2层开槽轨迹,并保证两层轨迹完全重合,将面板上两端领角位置做挖空处理。在中间板上除了设计开槽轨迹外,还需要在两端领角的位置黏贴面板相应挖空位置大小的PVC胶板,目的是给领角做吃水处理,使领角更服帖,增加面领的松量,形成面包里的效果,同时保证3层模板黏合在一起时,方便车缝。一般开槽宽度设计为3mm,面板和底板使用1.5mm厚的PVC胶板,中间板使用0.5mm厚的PVC胶板,胶板厚度的使用根据面料厚度可调整。

在上述实施例中,第一生产流程控制台还包括可视化平台,所述可视化平台包括可视化界面;

所述第三服装构件接合系统用于将所述第二服装构件生成系统生成的待加工服装的不同组成部分的模板构件进行结合后生成结合服装模型,在所述可视化界面上展示所述结合服装模型以及各个结合部分的模板构件的尺寸。

所述服装加工参数包括待制作的服装类型和服装尺寸;

所述服装模板数据库预先存储对应于不同服装加工参数的服装模板参数,所述服装模板参数包括待加工服装的不同组成部分的模板构件的尺寸参数。

在所述可视化界面上对各个结合部分的模板构件的尺寸进行调整,生成调整后的结合服装模型,并将所述调整后的结合服装模型的尺寸参数保存到所述服装模板数据库中。

在上述实施例的基础上,本发明还提出基于图1-5所述系统实现的自动化识别数据输入的服装加工方法,具体参见图6所述的步骤S1-S6。

在图6中,各个步骤的具体实现功能如下:

S1:接收用户输入的服装加工参数;

S2:判断所述服装加工参数是否完整;如果是,进入步骤S5;否则,进入步骤S4;

S3:基于所述服装加工参数在服装模板数据库中进行匹配查找,得到至少一个匹配加工参数;

S4:基于所述完整的服装加工参数或者所述匹配加工参数,生成工作参数;

S5:基于所述工作参数启动第一布料自动铺设系统、第二服装构件生成系统以及第三服装构件接合系统;

S6:将所述完整的服装加工参数保存到所述服装模板数据库中。

其中,在所述步骤S5启动所述第三服装构件接合系统之后,所述方法还包括:

在所述可视化界面上对所述第三服装构件接合生成的结合对象的各个结合部分的模板构件的尺寸进行调整,生成调整后的结合服装模型,并将所述调整后的结合服装模型的尺寸参数保存到所述服装模板数据库中。

为了满足定制或者大规模流水生产,可重复执行所述步骤S5,直到满足定制调整要求或者生产数量要求。

在上述实施例中,通过使用模板使操作过程更简单、标准,提高了产品品质。

实践证明,本发明提出的基于自动化识别数据输入的服装加工方法是一种能明显提高生产效率、减轻劳动强度、提高衣片精度和稳定尺寸,并最终提高服装质量的先进而实用的技术方案。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 基于自动化识别数据输入的服装加工方法

- 基于自动化识别数据输入的服装加工系统与方法