一种化工泵泵壳及其铸造模具和铸造方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于化工泵领域,特别涉及一种化工泵泵壳及其铸造模具和铸造方法。

背景技术

磷矿是指在经济上能被利用的磷酸盐类矿物的总称,是一种重要的化工矿物原料。用它 可以制取磷肥,也可以用来制造黄磷、磷酸、磷化物及其他磷酸盐类,以用于医药、食品、 火柴、染料、制糖、陶瓷、国防等工业部门。磷矿开采过程中,有浮选的工艺,浮选工艺完 场之后,需要将浮选之后的精矿浆液通过泵体输送到下一道工序中,而这些精矿液中含有较 多的矿物沙料,这些矿物沙料在输送过程中会对泵产生摩擦磨损,而且由于精矿液具有一定 的酸性,对泵体也会造成一定的腐蚀。泵体包括泵壳和位于泵壳内部的叶轮,在输送精矿液 的过程中,受到腐蚀首当其冲的就是叶轮和泵壳,叶轮一般采用塑陶合金材料制成,具有较 好的耐腐蚀作用;而泵壳采用不锈钢,其耐腐蚀性能不足。

发明内容

本发明意在提供一种化工泵泵壳,以提高化工泵泵体的耐腐蚀性。

本方案中的一种化工泵泵壳,包括进口法兰管、出口法兰管和轴线方向贯通的壳体;壳 体中部外凸,所述壳体的底部连接进口法兰管且两者共轴线,进口法兰管远离壳体的一端连 接有进口法兰;所述壳体的顶部均布有多个凸台;所述出口法兰管连接在壳体的外壁上且连 接处位于壳体的中部,出口法兰管远离壳体的一端连接有出口法兰;壳体与出口法兰管的厚 度均为17~19mm,出口法兰管与壳体交角处的厚度为60~80mm;所述化工泵泵壳的材料由质 量比为59%~61%的Fe、0.8%~1.2%的C、0.3%~0.35%的Si、0.5%~0.7%的Mn、28%~32%的Cr、 2.5%~3%的Ni、1.5%~2.5%的Mo、2%~3%的Cu、0.1%的V、0.2%的Ti和0.0003%的Mg组成。

本方案的有益效果:本方案采用质量比为59%~61%的Fe、0.8%~1.2%的C、0.3%~0.35% 的Si、0.5%~0.7%的Mn、28%~32%的Cr、2.5%~3%的Ni、1.5%~2.5%的Mo、2%~3%的Cu、 0.1%的V、0.2%的Ti和0.0003%的Mg的化学成分配比作为化工泵泵壳的材料,大幅度提高 了铬的比例,同时通过优化其他元素的配比,使得制备的化工泵泵壳具有良好的耐腐蚀性, 特别适用于磷矿的开采。同时,本方案中的化工泵泵壳的壳体与出口法兰管的厚度均为 17~19mm,出口法兰管与壳体交角处(出口法兰管与壳体连接处靠近出口法兰的部位)的厚 度为60~80mm;在降低材质损耗的同时,充分确保了化工泵泵壳的强度,使其满足磷矿开采 过程中工作条件。另外,采用泳圈型的壳体,使得泵壳的安装更加便捷,避免了常规用于磷 矿开采的化工泵为直立型,导致安装不便的问题。

进一步,所述壳体、凸台、进口法兰管、进口法兰、出口法兰管和出口法兰一体成型。 壳体、凸台、进口法兰管、进口法兰、出口法兰管和出口法兰一体成型,有助于减少材料浪 费并确保化工泵泵壳具备更好的强度。

在实际生产过程中,采用铸造的方式对化工泵的泵壳进行生产具有效率高和减少材料损 耗的优点。申请人根据常规的模具设计,按照化工泵的结构,构建了生产该化工泵泵壳的模 具,模具包括上型、下型和砂芯,砂芯位于上型和下型之间,上型、下型和砂芯共同构成模 具型腔;在上型上设置浇道瓷管、横浇道和内浇道,从而连通模具型腔,并在上型上设置冒 口,达到防止缩孔和缩松,达到排气、集渣和补缩的目的。但由于壳体、出口法兰管和两者 连接处之间的壁厚差异过大,出口法兰管与壳体交角处的厚度为60~80mm,其他部位为 17~19mm;而且泵壳的制造材料中铁素体含量高、易产生裂纹;使得铸造的化工泵泵壳产生 开裂现象,开裂部位集中在出口法兰管与壳体的连接处,导致铸造而成的化工泵泵壳均为废 品。针对这个问题,申请人进一步对化工泵泵壳的铸造模具进行了优化,从而提高化工泵泵 壳的成品率。

一种化工泵泵壳的铸造模具,包括上型、下型和砂芯,砂芯固定在上型和下型之间,上 型、下型和砂芯共同构成模具型腔;砂芯强度≥0.6Mpa;上型上设有浇道瓷管、横浇道和内 浇道,横浇道位于浇道瓷管的正下方,横浇道连通浇道瓷管和内浇道,内浇道连通所述模具 型腔;上型上设有圆柱形的冷铁,冷铁位于模具型腔对应的出口法兰管与壳体的交角处,冷 铁的直径为激冷部位厚度的0.6~0.8倍;所述上型上设有多个冒口,多个冒口分别位于模具 型腔对应的出口法兰和多个凸台处。

本方案的有益效果:本方案通过设置直径为激冷部位厚度的0.6~0.8倍的冷铁,冷铁位 于模具型腔对应的出口法兰管与壳体的交角处(模具型腔对应的出口法兰管与壳体的交角处 指模具型腔浇注金属液后形成出口法兰管与壳体交角处的部位),使得出口法兰管与壳体连 接处靠近出口法兰的部位(激冷部位)能实现激冷;再辅以冒口的设置,多个冒口分别位于 模具型腔对应的出口法兰和多个凸台处(模具型腔对应的出口法兰和多个凸台处是指模具型 腔浇注金属液后形成出口法兰和凸台的部位),使得金属液温度梯度能够自下而上,从低到 高分布。使铸件在凝固时更倾向于顺序凝固,整个凝固结晶过程中都能获得金属液的补缩, 以及铸件内的缩孔和缩松都最后被引入冒口内,从而避免了出口法兰管与壳体连接处靠近出 口法兰部位的开裂,通过对模具的改进,本申请中化工泵泵壳的铸造成品率达到95%以上。

进一步,所述砂芯内也设有冒口,砂芯内的冒口位于模具型腔对应的进口法兰管的顶部。 通过在砂芯内设置冒口,砂芯内的冒口位于模具型腔对应的进口法兰管的顶部(模具型腔对 应的进口法兰管的顶部是指模具型腔浇注金属液后形成进口法兰管顶部的部位),有利于防 止进口法兰与壳体连接处的缩孔和缩松。

进一步,所述冒口的直径为模具型腔对应的凸台处热节圆的1.5倍。将冒口的直径设置 为凸台处热节圆的1.5倍(模具型腔对应的凸台是指模具型腔浇注金属液后形成凸台的部 位),在确保达到排气、集渣和补缩目的的同时,有利于后期对冒口的去除。

进一步,所述内浇道的截面积为直浇道的1.2~1.5倍。有利于均匀地分散金属液的热 量,减少其对砂芯的冲刷。

进一步,所述下型上设有耐火砖,耐火砖位于横浇道的正下方并与其接触。通过耐火砖 的设置,有利于降低金属液对下型的冲刷。

为了进一步提高化工泵泵壳的质量,本申请还提供了一种采用上述铸造模具铸造化工泵 泵壳的方法,包括以下步骤:

步骤一、铸造模具的设置:采用碱酚醛自硬树脂砂和全新石英砂构建砂芯,砂芯制备时, 采用圆钢随型焊制芯骨并在芯骨上焊接吊环,缠绕Φ8mm的通气绳,再覆盖碱酚醛自硬树脂;

步骤二、合模:在上型和下型的内表面以及砂芯表面涂刷醇基锆英粉涂料加石墨粉状涂 料,然后使用喷灯表干3~4min;上型、下型和砂芯完成表干后,合模待浇;

步骤三、浇注:按比例将化工泵泵壳的材料加热至1480~1520℃得到金属液,然后将金 属液从浇道瓷管倒入,金属液经浇道瓷管进入到横浇道,再经内浇道进入型腔进行浇注;

步骤四、开箱:浇注完成后,待冒口凝固后开箱落砂,然后去除浇道和冒口,再以切割 打磨的方式去除浇注系统残余高度和披缝,得到化工泵泵壳。

本方案的有益效果:采用圆钢随型焊制芯骨并在芯骨上焊接吊环,缠绕Φ8mm的通气绳, 再覆盖碱酚醛自硬树脂;方便砂芯的转运并提高砂芯强度和透气性,有利于热量更均衡的流 动。碱酚醛自硬树脂砂在高温下能发生二次固化同时具有良好的热塑性,可以减少化工泵泵 壳产生热裂纹的概率;但是碱酚醛自硬树脂砂强度较低,尤其在使用回用砂时,会导致制得 的砂芯强度进一步降低,因此,本发明要求砂芯必须使用全新石英砂,不得使用回用砂,从 而确保砂芯强度≥0.6Mpa。

附图说明

图1为本发明实施例1中一种化工泵泵壳的俯视图;

图2为图1的A-A剖视图;

图3为图2的B-B剖视图;

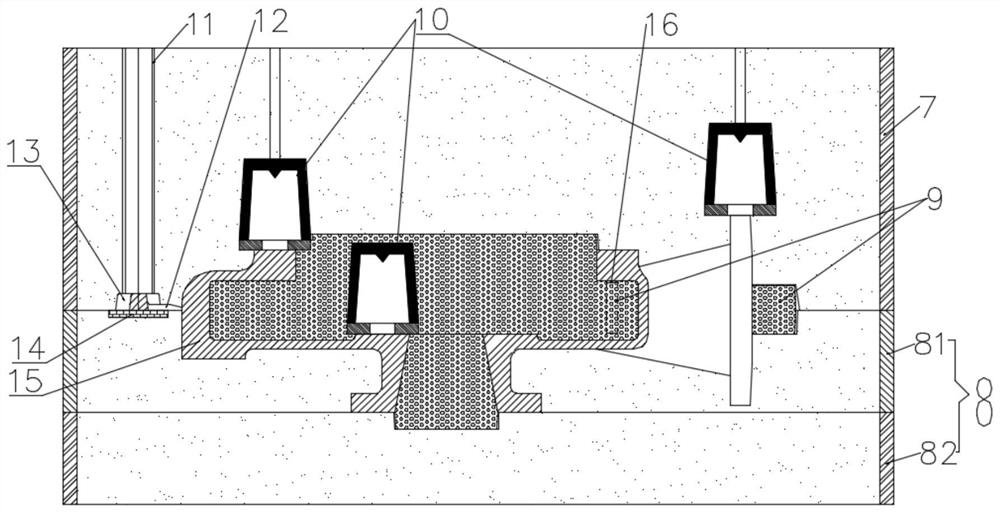

图4为本发明实施例3中使用铸造模具铸造化工泵泵壳时的结构示意图;

图5为采用实施例4中的铸造方法制备的化工泵泵壳;

图6为采用实施例5中的铸造方法制备的化工泵泵壳;

图7为采用实施例6中的铸造方法制备的化工泵泵壳;

图8为采用实施例3中的铸造方法铸造的化工泵泵壳。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:出口法兰1、出口法兰管2、壳体3、凸台4、进口法兰管5、交角处D、进口法兰6、上型7、下型8、中模81、下模82、砂芯9、冒口10、浇道瓷 管11、内浇道12、横浇道13、耐火砖14、铸件15、冷铁16。

实施例1基本如附图1~3所示:一种化工泵泵壳,包括进口法兰管5、出口法兰管2和 轴线方向贯通的壳体3;壳体3中部外凸,壳体3的底部连接进口法兰管5且两者共轴线,进口法兰管5远离壳体3的一端连接有进口法兰6;壳体3的顶部均布有多个凸台4;出口 法兰管2连接在壳体3的外壁上且连接处位于壳体3的中部,出口法兰管2远离壳体3的一 端连接有出口法兰1;壳体3与出口法兰管2的厚度均为18mm,出口法兰管2与壳体3交 角处D的厚度为72mm;化工泵泵壳的材料由质量比为62.3997%的Fe、0.9%的C、0.3%的 Si、0.6%的Mn、29%的Cr、2.5%的Ni、2%的Mo、2%的Cu、0.1%的V、0.2%的Ti和0.0003% 的Mg组成;壳体3、凸台4、进口法兰管5、进口法兰6、出口法兰管2和出口法兰1一体 铸造成型。

实施例2,用于铸造化工泵泵壳的铸造模具,包括上型7(上模)、下型8和砂芯9,下型8包括分模不分型的中模81和下模82;砂芯9固定在上型7和下模82之间,砂芯9采用 碱酚醛自硬树脂砂和全新石英砂构建,砂芯9制备时,采用圆钢随型焊制芯骨并在芯骨上焊 接吊环,缠绕Φ8mm的通气绳,再覆盖碱酚醛自硬树脂;下模82、中模81、上型7和砂芯 9共同构成模具型腔;砂芯9强度≥0.6Mpa;上型7上设有竖直的浇道瓷管11、横浇道13 和内浇道12,横浇道13位于浇道瓷管11的正下方,中模81的上表面设有耐火砖14,耐火 砖14位于横浇道13的正下方并与其接触,横浇道13连通浇道瓷管11和内浇道12,内浇道 12连通模具型腔,内浇道12的截面积为直浇道的1.3倍;上型7上设有圆柱形的冷铁16, 冷铁16位于模具型腔对应的出口法兰管2与壳体3的交角处D,冷铁16的直径为激冷部位 厚度的0.6倍,冷铁16材料为碳钢;上型7上设有多个冒口10,多个冒口10分别位于模 具型腔对应的出口法兰1和多个凸台4处;砂芯9内也设有冒口10,砂芯9内的冒口10位 于模具型腔对应的进口法兰管5的顶部;冒口10的直径为模具型腔对应的凸台4处热节圆 的1.5倍。

实施例3,采用实施例2中的铸造模具铸造实施例1中的化工泵泵壳,铸造示意图如附 图4所示,包括以下步骤:

步骤一、合模:在上型7和中模81和下模82的内表面以及砂芯9表面涂刷醇基锆英粉 涂料加石墨粉状涂料,然后使用喷灯表干3~4min;上型7、中模81、下模82和砂芯9完成表干后,合模待浇;

步骤二、浇注:按比例将化工泵泵壳的材料加热至1480~1520℃得到金属液,然后将金 属液从浇道瓷管11倒入,金属液经浇道瓷管11进入到横浇道13,再经内浇道12进入型腔 进行浇注;

步骤三、开箱:浇注完成后,待冒口10凝固后开箱落砂,然后去除浇道和冒口10,再以切割打磨的方式去除浇注系统残余高度和披缝,得到铸件15(化工泵泵壳)。

实施例4与实施例3的区别仅在于:冷铁16的直径为激冷部位厚度的1倍。

实施例5与实施例3的区别仅在于:铸造化工泵泵壳的模具中没有设置冷铁16。

实施例6与实施例3的区别仅在于:冷铁16的直径为激冷部位厚度的0.4倍。

实施例7与实施例1的区别仅在于:化工泵泵壳的材料选用标准化的双相合金Cr30A。

采用实施例4~6中的方法各铸造化工泵泵壳10件,化工泵泵壳的报废率均为100%;采 用实施例4生产的化工泵泵壳产品图如附图5所示,采用实施例5生产的化工泵泵壳产品图 基本如附图6所示,采用实施例6生产的化工泵泵壳产品图如附图7所示,化工泵泵壳的开 裂部位主要集中在出口法兰管2与壳体3交角处D或其周边。其中,附图6~7重点拍摄的 化工泵泵壳的出口法兰管2与壳体3交角处D,没有显示产品全貌。

采用实施例3中的方式生产化工泵泵壳20件,报废率为零,铸造出的化工泵泵壳如附 图8所示,化工泵泵壳结构完完整,未发现任何开裂。

对实施例1中的化工泵泵壳材料以及实施例7中的双相合金Cr30A进行耐腐蚀性能检 测;参照GB/T 19291—2003标准,腐蚀试验采用增重法。腐蚀介质选用含磷化工浆料,其包含46%的P

结果显示,实施例1中的材料腐蚀速率为1.03*10

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描 述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若 干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专 利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方 式等记载可以用于解释权利要求的内容。

- 一种化工泵泵壳及其铸造模具和铸造方法

- 一种化工泵壳体铸造工艺