一种金属管材精密拉拔管端自动衬芯装置及其实现方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明属于高精密管材拉拔过程中的自动衬芯技术领域,具体的说,是涉及一种金属管材精密拉拔管端自动衬芯装置及其实现方法。

背景技术

目前,在采用精密拉拔设备进行盘料拉制根料产品生产过程中,对于薄壁管和加工率较大的管材,拉拔小车夹持管端拉伸时,管端易被拉断,影响自动生产的连贯性和持续性。现有技术中,往往需要人工手动在管端口部塞入小截衬芯,以减小拉拔小车夹持管端造成的端部变形程度,从而避免管端拉断,拉制完一根产品后接下来在下一预拉管端继续人工塞入衬芯,如此循环,从而确保产品拉拔生产的顺利进行。另外,现目前的这种特殊管型的生产操作方法,需要人工不断进行手工衬芯,而设备处于自动运行状态,人工操作存在极大的安全隐患。

发明内容

本发明的目的在于解决现目前在生产薄壁管和加工率较大的金属管材时,人工衬芯操作存在安全隐患及难以满足生产需求的问题,提供了一种金属管材精密拉拔管端自动衬芯装置。

为了实现上述目的,本发明采取的技术方案如下:

一种金属管材精密拉拔管端自动衬芯装置,包括设置在拉拔小车上的两个气缸:第一气缸和第二气缸,所述第一气缸通过连接机构与夹钳连接并用于控制所述夹钳的开合,所述第二气缸的伸缩杆端部设置衬芯用于实现自动衬芯。

进一步的,所述第一气缸与所述第二气缸沿纵向并列设置,且所述第一气缸位于所述第二气缸上方。

进一步的,所述连接机构包括设置在所述第一气缸的伸缩杆端部的连接面板,设置在所述连接面板两侧的转动连接臂,所述转动连接臂连接所述夹钳;在所述连接面板的下部还设置有供所述衬芯穿过的第一通孔。

进一步的,所述转动连接臂包括与所述连接面板转动连接的主连接臂,以及一端与所述主连接臂转动连接的副连接臂,所述副连接臂的另一端连接所述夹钳。

进一步的,所述衬芯为带有锥度的方形芯杆。

进一步的,所述衬芯的棱角倒圆角。

进一步的,所述第一气缸和第二气缸通过第一安装面板设置在拉拔小车上。

进一步的,在所述第一气缸的端部设置有第一面板,在所述第二气缸的端部设置有第二面板,所述第一面板和第二面板垂直安装在第二安装面板上。

进一步的,所述第一面板位于所述连接面板与所述第二面板之间,在所述第一面板上设置有与所述第一通孔对应的第二通孔。

本发明还提供了上述的金属管材精密拉拔管端自动衬芯装置的实现方法,包括:

(1)拉拔小车移动到模具座原点时,第二气缸推动衬芯穿入管端,第一气缸动作推动夹钳对管材端部进行夹紧;

(2)拉拔小车前进进行拉拔生产,拉拔到设定长度尺寸后在线锯切,第一气缸动退出,带动夹钳打开,第二气缸退出,衬芯从管端跟随退出。

进一步的,每筐料第一根拉制管拉拔生产时,第一气缸动作,第二气缸不动作。

与现有技术相比,本发明具备以下有益效果:

本发明采用两个气缸分别实现对管材端部的夹紧和自动衬芯,生产时,第一气缸带动夹钳对管材端部进行夹紧,第二气缸推动衬芯穿入管端,实现自动衬芯,完成拉拔作业后,两个气缸退出,再进行第二次自动衬芯作业,相较于现有的人工衬芯而言,本发明的生产效率更高,质量更优,且不存在安全隐患。

附图说明

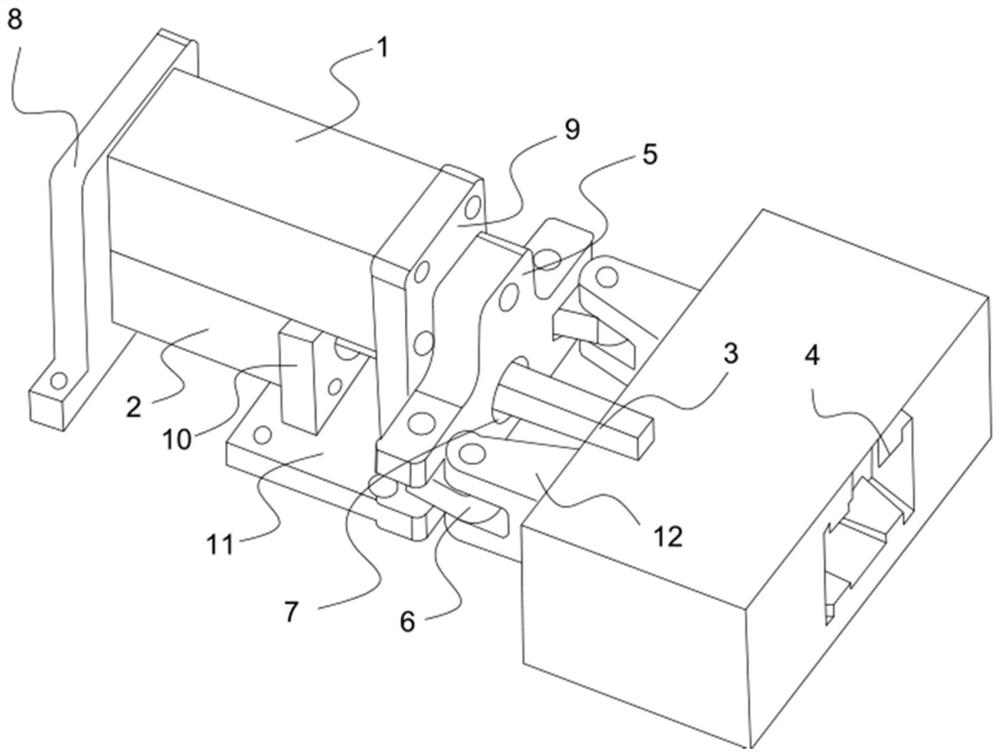

图1为本发明的结构示意图。

图2为本发明的截面示意图。

其中,附图标记所对应的名称如下:1-第一气缸;2-第二气缸;3-衬芯;4-夹钳;5-连接面板;6-主连接臂;7-第一通孔;8-第一安装面板;9-第一面板;10-第二面板;11-第二安装面板;12-副连接臂;13-模具座;14-管材;15-导轨;16-导轨滑块;17-拉拔小车底板。

具体实施方式

为了使得本领域技术人员对本发明有更清晰的认知和了解,以下结合实施例对本发明进行进一步的详细说明。应当知晓的,下述所描述的具体实施例只是用于解释本发明,方便理解,本发明所提供的技术方案并不局限于下述实施例所提供的技术方案,实施例所提供的技术方案也不应当限制本发明的保护范围。

本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

实施例1

如图1、2所示,本实施例提供了一种金属管材精密拉拔管端自动衬芯装置,包括设置在拉拔小车上的两个气缸:第一气缸和第二气缸,第一气缸通过连接机构与夹钳连接并用于控制夹钳的开合,第二气缸的伸缩杆端部设置衬芯用于实现自动衬芯。其中,拉拔小车和夹钳均为现有已知结构,第一气缸和第二气缸安装在拉拔小车底板上,拉拔小车通过导轨滑块安装在导轨上,两个气缸的伸缩杆输出端与模具座对应,故在此不作赘述。

第一气缸与第二气缸沿纵向并列设置,二者通过第一安装面板设置在拉拔小车上,第一安装面板的底部两侧设置有安装孔,两个气缸的缸体一长一段,具体的说,第一气缸长于第二气缸,且第一气缸位于第二气缸上方。

第一气缸和第二气缸的伸缩杆(活塞杆)输出的端部设置有面板,分别为第一面板和第二面板,第一面板和第二面板上均设置有供伸缩杆伸入的孔,第一面板,在第一面板和第二面板的下部设置有第二安装面板,二者与第二安装面板垂直,该结构设计的作用在于,对气缸起到支撑作用。

第一气缸的伸缩杆端部连接有连接机构,第一气缸的伸缩杆带动连接机构动作,连接结构包括设置在第一气缸的伸缩杆端部的连接面板,设置在连接面板两侧的转动连接臂,转动连接臂连接夹钳;在连接面板的下部还设置有供衬芯穿过的第一通孔,同时,在第一面板上设置有与第一通孔对应的第二通孔,第一通孔和第二通孔均用于供衬芯穿过。转动连接臂包括与连接面板转动连接的主连接臂,以及一端与主连接臂转动连接的副连接臂,副连接臂的另一端连接夹钳,第一气缸的伸缩杆带动连接面板前推和后退,连接面板带动转动连接臂前进或后退,同时,转动连接臂转动,带动夹钳夹合或开合。

本实施例中,衬芯为带有锥度的方形芯杆,同时,衬芯的棱角倒圆角,衬芯尺寸略小于金属管材的内径,衬芯长度与拉拔小车夹持管端长度相匹配。通过上述设置,便于芯杆穿入管端。

实施例2

本实施例提供了实施例1所述的金属管材精密拉拔管端自动衬芯装置的实现方法,包括:(1)拉拔小车移动到模具座原点时,第二气缸推动衬芯穿入管端,第一气缸动作推动夹钳对管材端部进行夹紧;(2)拉拔小车前进进行拉拔生产,拉拔到设定长度尺寸后在线锯切,第一气缸动退出,带动夹钳打开,第二气缸退出,衬芯从管端跟随退出;自动落料后进行下一根产品的连续生产,如此反复,实现连续自动衬芯生产。

在本实施例中,由于每筐料第一根拉制管管端有工艺制尖头,故每筐料第一根拉制管拉拔生产时,第一气缸动作,第二气缸不动作,即实现夹钳夹合,而不实现自动衬芯。此外,对于根料拉制和其他筐料自动拉拔等产品不需要使用自动衬芯的管材,自动生成过程中,第一气缸动作,第二气缸不动作。上述生产过程,采用控制系统控制。

以上所述即为本发明的优选实施方案。应当说明的是,本领域技术人员,在不脱离本发明的设计原理及技术方案的前提下,还可以作出若干的改进,而这些改进也应当视为本发明的保护范围。

- 一种金属管材精密拉拔管端自动衬芯装置及其实现方法

- 一种金属管材精密拉拔管端自动衬芯装置