一种全自动拖把杆装配机

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及拖把杆组装设备技术领域,特别涉及一种全自动拖把杆装配机。

背景技术

作为一种清洁工具,拖把已经进入人们日常生活的方方面面,作为拖把一部分,拖把杆的生产组装也非常的重要,目前,在企业生产过程中,拖把杆的组装需要大量人工和生产线进行工作。现有技术中一般采用人工进行产品组装,这样的话容易产生效率较低,人工成本增加,产品质量无法实现统一性的现象。

因此,需要发明一种无需人工操作,可以自动化流水线形式组装拖把杆的全自动拖把杆装配机。

发明内容

针对上述问题,本发明提供了本发明公开一种全自动拖把杆装配机,通过料仓依次将拖把杆放到输送线机构上,输送线机构运输拖把杆完成各项工序;通过升降机构在每个工位,把一组拖把杆举升到一定位置,通过扩口机进行扩口,缩口机进行缩口,螺纹头震动盘为螺纹头装配机构供料,通过螺纹头装配机构安装螺纹头,然后冲压机进行冲压,把手震动盘为把手装配机构供料,通过把手装配机构安装把手,从而完成拖把杆的整体安装,流水线工作,节省了人工成本,节约了时间,提高了拖把杆的装配效率。

本发明所使用的技术方案是:一种全自动拖把杆装配机,包括:输送线机构、升降机构、料仓、螺纹头震动盘、扩口机构、螺纹头装配机构、螺纹头冲压机构、推进机构、缩口机构、把手装配机构、把手震动盘;

所述的输送线机构包括:固定架、推进机构固定架、传送带;

所述的固定架上固定安装有推进机构固定架,固定架的中间位置设有凹槽,凹槽中转动安装有传送带;所述的升降机构固定安装在固定架中间凹槽内,升降机构位于传送带的中间位置;所述的料仓固定安装在固定架上,料仓的左侧面与推进机构固定架右端固定连接;所述的螺纹头震动盘固定安装在固定架的后面;所述的扩口机构固定安装在固定架上端面靠后位置,扩口机构位于料仓的出口处;所述的螺纹头装配机构固定安装在固定架上,螺纹头装配机构位于螺纹头震动盘的左侧;所述的螺纹头冲压机构固定安装在固定架上,螺纹头冲压机构位于螺纹头装配机构的左侧;所述的推进机构固定安装在推进机构固定架上面杆子的下端面;所述的缩口机构固定安装在固定架上端面靠前位置;所述的把手装配机构固定安装在固定架的上端面,把手装配机构位于缩口机构的左侧;所述的把手震动盘固定安装在固定架的前面,把手震动盘位于把手装配机构的左侧;

首先把拖把杆放入料仓内,通过料仓依次将拖把杆放到传送带上,移动到每一个工位,通过升降机构将拖把杆托举合适高度,移动到扩口机构处,通过推进机构推动拖把杆后端推入扩口机构进行扩口,然后移动到缩口机构处,通过推进机构推动拖把杆前端推入缩口机构进行缩口,接着移动到螺纹头装配机构处,通过螺纹头震动盘为螺纹头装配机构供料,通过推进机构推动拖把杆后端推入螺纹头装配机构安装螺纹头,下一步移动到螺纹头冲压机构处,通过推进机构推动拖把杆后端推入螺纹头冲压机构进行冲压,冲压完成后移动到把手装配机构处,通过把手震动盘为把手装配机构供料,通过推进机构推动拖把杆前端推入把手装配机构安装把手,完成拖把杆的安装,传送带转动将拖把杆运走。

进一步地,所述的升降机构包括:固定板、电缸、托举块;

所述的固定板端部固定安装在固定架的中间凹槽两侧,固定板上固定安装有电缸,电缸的活塞杆端与托举块固定连接,托举块上设有拖把杆放置槽。

进一步地,所述的扩口机构包括:扩口机滑动板、扩口机;

所述的扩口机滑动板下端面固定安装在固定架上端面靠后位置,扩口机滑动板上滑动安装有扩口机。

进一步地,所述的螺纹头装配机构包括:螺纹头装配机滑动板、螺纹头运输固定架、螺纹头运输机、螺纹头装配机;

所述的螺纹头装配机滑动板下端面固定安装在固定架上,螺纹头装配机滑动板上滑动安装有螺纹头装配机;螺纹头运输固定架固定安装在固定架上, 螺纹头运输固定架的上面杆子下滑动安装有螺纹头运输机,螺纹头运输机位于螺纹头装配机正上方。

进一步地,所述的螺纹头冲压机构包括:冲压机滑动板、冲压机;

所述的冲压机滑动板下端面固定安装在固定架上,冲压机滑动板上滑动安装有冲压机。

进一步地,所述的缩口机构包括:缩口机滑动板、缩口机;

所述的缩口机滑动板下端面固定安装在固定架上端面靠前位置,缩口机滑动板上滑动安装有缩口机。

进一步地,所述的把手装配机构包括:把手装配机滑动板、把手运输固定架、把手运输机、把手装配机;

所述的把手装配机滑动板下端面固定安装在固定架上靠前位置,把手装配机滑动板上滑动安装有把手装配机;把手运输固定架固定安装在固定架上,把手运输固定架的上面杆子下滑动安装有把手运输机,把手运输机位于把手装配机正上方。

进一步地,所述的传送带是由橡胶制作而成,传送带外侧设有若干卡槽。

本发明的有益效果:

(1)首先把拖把杆放入料仓内,通过料仓依次将拖把杆放到传送带上,通过传送带运输拖把杆完成各项工序,节约了上料步骤,保证了上料的准确性;

(2)通过电缸推动托举块传送带上的拖把杆托举合适高度方便装配,通过扩口机进行扩口,缩口机进行缩口,通过螺纹头震动盘为螺纹头装配机构供料,通过螺纹头装配机构安装螺纹头,通过冲压机进行冲压,接着通过把手震动盘为把手装配机构供料,通过把手装配机安装把手,从而完成拖把杆的整体安装,流水线工作,节省了人工成本,节约了时间,提高了拖把杆的装配效率。

附图说明

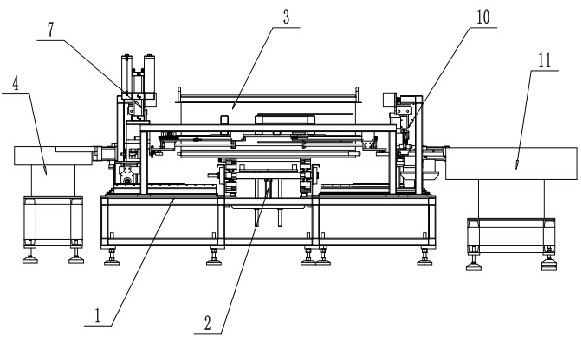

图1、图2、图3为本发明的整体结构示意图。

图4、图5为本发明的输送线机构、升降机构和料仓的装配结构示意图。

图6为本发明的升降机构放大结构示意图。

图7为本发明的螺纹头震动盘结构示意图。

图8为本发明的扩口机构结构示意图。

图9为本发明的螺纹头装配机构结构示意图。

图10为本发明的螺纹头冲压机构结构示意图。

图11为本发明的推进机构结构示意图。

图12为本发明的缩口机构结构示意图。

图13为本发明的把手装配机构结构示意图。

图14为本发明的把手震动盘结构示意图。

附图标号:

1-输送线机构;2-升降机构;3-料仓;4-螺纹头震动盘;5-扩口机构;6-螺纹头装配机构;7-螺纹头冲压机构;8-推进机构;9-缩口机构;10-把手装配机构;11-把手震动盘;101-固定架;102-推进机构固定架;103-传送带;201-固定板;202-电缸;203-托举块;501-扩口机滑动板;502-扩口机;601-螺纹头装配机滑动板;602-螺纹头运输固定架;603-螺纹头运输机;604-螺纹头装配机;701-冲压机滑动板;702-冲压机;901-缩口机滑动板;902-缩口机;1001-把手装配机滑动板;1002-把手运输固定架;1003-把手运输机;1004-把手装配机。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、 “连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例,如图1-14所示,一种全自动拖把杆装配机,包括:输送线机构1、升降机构2、料仓3、螺纹头震动盘4、扩口机构5、螺纹头装配机构6、螺纹头冲压机构7、推进机构8、缩口机构9、把手装配机构10、把手震动盘11;

输送线机构1包括:固定架101、推进机构固定架102、传送带103;

固定架101上固定安装有推进机构固定架102,固定架101的中间位置设有凹槽,凹槽中转动安装有传送带103,传送带103是由橡胶制作而成,传送带103外侧设有若干卡槽,每个卡槽内放置有一个拖把杆,通过传送带103运输拖把杆;升降机构2固定安装在固定架101中间凹槽内,升降机构2位于传送带103的中间位置,移动到每一个工位,通过升降机构2将传送带103上的拖把杆托举合适高度;料仓3固定安装在固定架101上,料仓3的左侧面与推进机构固定架102右端固定连接,料仓3内存放有拖把杆,通过料仓3依次将拖把杆放到传送带103上;螺纹头震动盘4固定安装在固定架101的后面,具体地,螺纹头震动盘4主要功能是把螺纹头按一定方向,排队输出,备下步工序用;

扩口机构5固定安装在固定架101上端面靠后位置,扩口机构5位于料仓3的出口处,通过扩口机构5将拖把杆后端扩口,方便螺纹头安装;螺纹头装配机构6固定安装在固定架101上,螺纹头装配机构6位于螺纹头震动盘4的左侧,通过螺纹头装配机构6将螺纹头装配到拖把杆后端内;螺纹头冲压机构7固定安装在固定架101上,螺纹头冲压机构7位于螺纹头装配机构6的左侧,通过螺纹头冲压机构7将装有螺纹头的拖把杆后端进行冲压;推进机构8固定安装在推进机构固定架102上面杆子的下端面,具体地,推进机构8的主要功能是,把停在某一工位的一组拖把杆,推进扩口,缩口等机构进行扩口,缩口或装配后,再把它们拖出来;缩口机构9固定安装在固定架101上端面靠前位置,通过缩口机构9将拖把杆的前端进行缩口;把手装配机构10固定安装在固定架101的上端面,把手装配机构10位于缩口机构9的左侧,通过把手装配机构10将把手装到缩完口后的拖把杆前端;把手震动盘11固定安装在固定架101的前面,把手震动盘11位于把手装配机构10的左侧,具体地,把手震动盘11的主要功能是,将把手按一定方向,排队输出。再经过直震输送到指定位置,以备拾取机构使用。

本发明实施例的一个可选实施方式中,如图6所示,升降机构2包括:固定板201、电缸202、托举块203;

固定板201端部固定安装在固定架101的中间凹槽两侧,固定板201上固定安装有电缸202,电缸202的活塞杆端与托举块203固定连接,托举块203上设有拖把杆放置槽,通过电缸202带动托举块203移动,从而举起或者放下拖把杆,方便进行扩口、缩口等工作。

本发明实施例的一个可选实施方式中,如图8所示,扩口机构5包括:扩口机滑动板501、扩口机502;

扩口机滑动板501下端面固定安装在固定架101上端面靠后位置,扩口机滑动板501上滑动安装有扩口机502,具体地,扩口机502在扩口机滑动板501上滑动调整位置,通过扩口机502为拖把杆后端扩口。

本发明实施例的一个可选实施方式中,如图9所示,螺纹头装配机构6包括:螺纹头装配机滑动板601、螺纹头运输固定架602、螺纹头运输机603、螺纹头装配机604;

螺纹头装配机滑动板601下端面固定安装在固定架101上,螺纹头装配机滑动板601上滑动安装有螺纹头装配机604,具体地,螺纹头装配机604在螺纹头装配机滑动板601上滑动调整位置,通过螺纹头装配机604为拖把杆后端装配螺纹头;螺纹头运输固定架602固定安装在固定架101上,螺纹头运输固定架602的上面杆子下滑动安装有螺纹头运输机603,螺纹头运输机603位于螺纹头装配机604正上方,通过螺纹头运输机603将螺纹头震动盘4输出的螺纹头运输到螺纹头装配机604内。

本发明实施例的一个可选实施方式中,如图10所示,螺纹头冲压机构7包括:冲压机滑动板701、冲压机702;

冲压机滑动板701下端面固定安装在固定架101上,冲压机滑动板701上滑动安装有冲压机702,具体地,冲压机702在冲压机滑动板701上滑动调整位置,通过冲压机702将装有螺纹头的拖把杆后端进行冲压。

本发明实施例的一个可选实施方式中,如图12所示,缩口机构9包括:缩口机滑动板901、缩口机902;

缩口机滑动板901下端面固定安装在固定架101上端面靠前位置,缩口机滑动板901上滑动安装有缩口机902,具体地,缩口机902在滑动板901上滑动调整位置,通过缩口机902将拖把杆前端进行缩口。

本发明实施例的一个可选实施方式中,如图13所示,把手装配机构10包括:把手装配机滑动板1001、把手运输固定架1002、把手运输机1003、把手装配机1004;

把手装配机滑动板1001下端面固定安装在固定架101上靠前位置,把手装配机滑动板1001上滑动安装有把手装配机1004,具体地,把手装配机1004在把手装配机滑动板1001上滑动调整位置,通过把手装配机1004将把手装配到缩口后的拖把杆前端;把手运输固定架1002固定安装在固定架101上,把手运输固定架1002的上面杆子下滑动安装有把手运输机1003,把手运输机1003位于把手装配机1004正上方,具体地,通过把手运输机1003将把手震动盘11输出的把手运输到把手装配机1004内,方便装配。

工作原理:

首先把拖把杆放入料仓3内,通过料仓3依次将拖把杆放到传送带103上,移动到每一个工位,通过电缸202推动托举块203将传送带103上的拖把杆托举合适高度方便装配,拖把杆移动到扩口机构5处,通过推进机构8推动拖把杆,使拖把杆后端推入扩口机502进行扩口,完成后,拖把杆移动到缩口机构9处,通过推进机构8推动拖把杆,使拖把杆前端推入缩口机902进行缩口,缩口后,接着移动到螺纹头装配机构6处,通过螺纹头震动盘4把螺纹头按一定方向排队输出为螺纹头运输机603供料,通过螺纹头运输机603把螺纹头运输到螺纹头装配机604内,通过推进机构8推动拖把杆,使拖把杆扩口后端推入螺纹头装配机604安装螺纹头,装配完成后,下一步移动到螺纹头冲压机构7处,通过推进机构8推动安装有螺纹头的拖把杆后端进入冲压机702进行冲压,冲压完成后移动到把手装配机构10处,通过把手震动盘11将把手按一定方向,排队输出,再经过直震输送到指定位置,方便把手运输机1003取料,通过把手运输机1003将把手运输到把手装配机1004内,通过推进机构8推动拖把杆的缩口前端推入把手装配机1004内安装把手,从而完成拖把杆的整体安装,最后通过传送带103转动将安装好的拖把杆运走,流水线工作,节省了人工成本,节约了时间,提高了拖把杆的装配效率。

在本发明的描述中,需要说明的是,术语“上”、“下”、 “前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

- 一种全自动拖把杆装配机

- 一种伸缩杆全自动装配机