一种河豚鱼糜制品及其制备方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明属于鱼糜制品技术领域,尤其涉及一种河豚鱼糜制品及其制备方法。

背景技术

河豚鱼是鲀科鱼类的统称,暗纹东方鲀属于其中一种。河豚鱼在我国自古以来就以味道鲜美而著名,更被评为长江三鲜之一的美食,味道吸引着众多美食爱好者,但河豚鱼含有的河豚毒素却让绝大部分人望而却步,每年均有因误食野生河豚鱼而致死的案例,河豚鱼的大部分器官都有毒,尤其卵巢和肝脏的毒性最烈,但其精巢和鱼肉为弱毒甚至无毒,经过人工无毒养殖河豚鱼技术的发展,河豚鱼肉已经属于安全食用的范围,但单一的鲜活河豚鱼贸易既难以长期运输储藏又难以满足消费者多样化的需求,因此将河豚鱼肉进行精深加工是行业发展的必然趋势,对河豚鱼肉深度加工利用对河豚鱼养殖及加工产业发展有重要意义。

发明内容

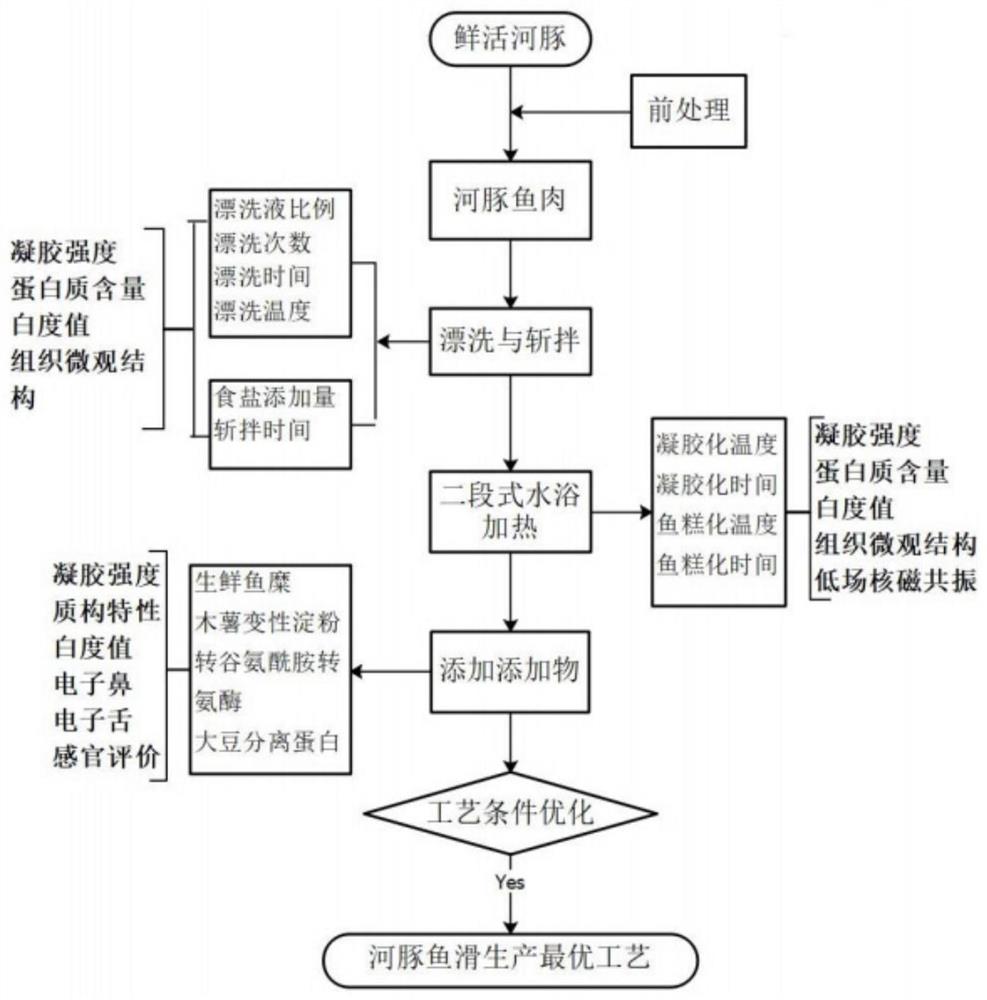

本发明的目的在于提出一种河豚鱼糜制品及其制备方法,以鲜活河豚鱼为原料,通过对加工过程中的漂洗、斩拌、加热以及添加辅料四项关键工艺进行优化,制备的河豚鱼糜制品凝胶性能优,口感佳。

为达此目的,本发明采用以下技术方案:

本发明提供的一种河豚鱼糜制品的制备方法,包括以下步骤:S1:对鲜活河豚鱼进行前处理,并采肉绞碎,S2:对步骤S1绞碎后的河豚鱼肉进行漂洗处理,并脱水,S3:对步骤S2脱水完毕后的河豚鱼肉进行斩拌处理,斩拌过程加入食盐,然后斩拌3-7min,随后加入淀粉、转谷氨酰胺酶、以及大豆分离蛋白斩拌2-3min,最后添加调味料斩拌2-3min,其中,河豚鱼肉与各添加物按质量份数如下:河豚鱼糜50-70份、食盐0.5-3.5份(河豚鱼肉质量1-5%)、淀粉4-12份、转谷氨酰胺酶0.5-2份、大豆分离蛋白1-3份、以及调味料22.1-28.2份,S4:采用二段式水浴加热的方式对斩拌处理后的河豚鱼糜进行加热,加热温度为30℃-100℃,加热时间为40-90min。

优选地,步骤S2的漂洗处理中,以河豚鱼肉质量3-7倍的清水、漂洗温度0-20℃、漂洗次数1次、漂洗时间3-5min的条件进行漂洗。

优选地,步骤S4中,二段式水浴加热具体为:水浴40℃保温45min进行凝胶化,然后90℃保温20min进行鱼糕化。

优选地,步骤S3中,在加入食盐前对河豚鱼肉进行空斩10-20s。

优选地,步骤S2中,采用高速冷冻离心机中进行脱水,脱水时间为20min,温度为4℃,高速冷冻离心机转速为4000r/min。

优选地,河豚鱼选用人工淡水养殖的暗纹东方鲀。

本发明还提供一种河豚鱼糜制品,由上述任一项的河豚鱼糜制品的制备方法制成,河豚鱼糜制品按质量份数如下:河豚鱼糜50-70份、食盐0.5-3.5份、淀粉4-12份、转谷氨酰胺酶0.5-2份、大豆分离蛋白1-3份、以及调味料22.1-28.2份。

优选地,调味料按质量份数如下:动物脂肪12-14份、糖4-6份、呈味核苷酸二钠1.5-2 份、醋1.5-2份、味精1.5-2份、姜汁0.8-1.1份、酵母抽提物0.8-1.1份。

优选地,淀粉为木薯变性淀粉、玉米淀粉,小麦淀粉,马铃薯淀粉和木薯淀粉中的一种。

优选地,河豚鱼糜制品的凝胶强度为3060.74g·mm,白度值为28.03。

本发明的有益效果为:

1、以鲜活河豚鱼为原料,通过对加工过程中的漂洗、斩拌、加热以及添加辅料四项关键工艺进行优化,制备的河豚鱼糜制品凝胶性能优,口感佳。

2、通过对漂洗液比例、次数、时间、以及温度的把控,使制得的鱼糜制品中肌原纤维蛋白含量优且河豚鱼糜的凝胶强度值、白度值好。

3、通过对斩拌中加盐量和斩拌时间的把控,使制得的鱼糜制品中肌原纤维蛋白含量高,凝胶强度值高且凝胶的微观结构均匀稳定。

4、通过对二段式水浴加热的方式结合两段加热温度和时间的把控,使制得的鱼糜制品得到好的凝胶强度值及白度值。

5、通过对河豚鱼糜在河豚鱼糜制品中的占有量,以及入淀粉、转谷氨酰胺酶和大豆分离蛋白的添加量的把控,使制得的鱼糜制品具有良好的凝胶性能和口感。

附图说明

图1是本发明实施例的主要技术线路图。

图2是本发明实施例斩拌情况下的河豚鱼糜微观结构示意图(加盐量3%,斩拌时间 7min)。

图3是本发明实施例凝胶化情况下的河豚鱼糜微观结构示意图(凝胶化温度40℃,凝胶化时间45min)。

图4是本发明实施例鱼糕化化情况下的河豚鱼糜微观结构示意图(鱼糕化温度90℃,鱼糕化时间20min)。

具体实施方式

现结合附图和具体实施方式对本发明进一步说明。

如图1所示,本实施例中提供的一种河豚鱼糜制品的制备方法,本实施例的鱼糜制品为鱼滑,包括以下步骤:

S1:对鲜活河豚鱼进行前处理,并采肉绞碎,本实施例的河豚鱼选用人工淡水养殖的暗纹东方鲀。池养暗纹东方豚其粗蛋白含量平均值为19.43%,其粗脂肪含量平均为0.17%,肌肉蛋白水解后氨基酸含量达到18.06%,远高于一般鱼类的蛋白氨基酸含量。对野生暗纹东方豚以及人工养殖暗纹东方豚的各种营养素含量进行测定,发现野生的暗纹东方鲀其蛋白含量高于人工养殖,但其必需氨基酸含量却逊于人工养殖的暗纹东方鲀。其中,前处理主要包括去头、去皮、去内脏以及去除黑色的筋膜,用清水洗净表面血污,后用冰浴快速降温。采肉并采用斩拌机斩拌2min进行绞碎处理。

S2:对步骤S1绞碎后的河豚鱼肉进行漂洗处理,并脱水。具体的,以河豚鱼肉质量7倍的清水、漂洗温度10℃、漂洗次数1次、漂洗时间3min的条件进行漂洗,制得的鱼糜制品中肌原纤维蛋白含量优且河豚鱼糜的凝胶强度值、白度值好。漂洗后采用高速冷冻离心机中进行脱水,脱水时间为20min,温度为4℃,高速冷冻离心机转速为4000r/min。

经过漂洗后鱼糜制品的凝胶强度、白度值等都会大幅度的提升。凝胶强度是判断鱼糜品质优劣的重要性质,凝胶强度值为鱼糜凝胶的破断强度与破断力乘积,破断强度为刺破鱼糜凝胶所需要的力,而破断距离是鱼糜被刺破时需要的距离。未经过漂洗的河豚鱼糜其破断力为210g,破断距离随着漂洗液比例的增加逐渐降低,随着漂洗液比例的增加,破断力与凝胶强度值呈现先升高后降低的趋势,当漂洗液比例增加到7倍时,其凝胶强度达到最大值1250g·mm。

河豚鱼肉中的肌原纤维蛋白对河豚鱼糜形成凝胶有关键性作用,肌原纤维蛋白在较高的盐溶离子浓度下,具有很好溶解性;而蛋白质在盐溶液中的溶解量是指示蛋白质功能和特性的指标。经过漂洗后河豚鱼糜中水溶性的肌浆蛋白含量急剧减少,其含量由60mg/g 降至47mg/g。而肌原纤维蛋白含量没有较大的变化,主要原因是由于肌原纤维蛋白为盐溶性蛋白,清水漂洗不会造成损失;经过反复漂洗,河豚鱼肉中的肌浆蛋白、小分子量的水溶性蛋白与脂质等都会被去除。随着漂洗液比例的增加至河豚鱼肉质量3倍以上时,肌浆蛋白质与盐溶性肌原纤维蛋白的含量都没有发生较大的变化,表明河豚鱼肉3倍质量的漂洗液漂洗后便去除了大部分的水溶性物质。

在河豚鱼糜的加工过程中,未经漂洗的河豚鱼肉形成的河豚鱼糜凝胶强度较低,很容易断裂,由漂洗处理及与未漂洗处理组的河豚鱼糜白度的数值比较可以看出,漂洗使河豚鱼糜的白度显著提高,白度值可代表河豚鱼糜的色泽并直接影响感官与其商品性。经漂洗处理后,河豚鱼糜的白度值由19增加到27。但河豚鱼糜的白度值并未随着漂洗液比例的增加而升高,即在生产过程中,取3倍以上体积的清水漂洗即可得到白度较好的河豚鱼糜。但结合河豚鱼糜的凝胶强度,蛋白质含量以及色差,漂洗液的用量为河豚鱼糜体积的7倍时河豚鱼糜制品相对较好。

漂洗1次后河豚鱼糜的破断距离略微升高,漂洗3次时,破断距离逐渐降低,但整体变化不显著;经过漂洗的河豚鱼糜制品其破断力有显著的增加,由240g增加至305g,凝胶强度与破断力变化趋势类似,由950g·mm增加至1350g·mm,当漂洗4次时,河豚鱼糜的凝胶强度值反而略微下降。多次漂洗会降低鱼肉中的离子强度,而在鱼肉的离子强度范围 0.1-0.2内时肌原纤维蛋白较稳定,离子浓度过低会导致蛋白凝胶性能降低。常规的清水漂洗能有效提高河豚鱼糜的凝胶性能。漂洗浓缩了肌原纤维蛋白,由于肌原纤维蛋白网络的增强,从而产生更强的破断力。因此,漂洗一次即可得到凝胶强度较优的河豚鱼糜。

经过1次漂洗,其肌浆蛋白质含量已经降至较小值46mg/g,肌原纤维蛋白的含量无显著变化,且随着漂洗次数的增加,肌浆蛋白含量与肌原纤维蛋白含量均再无较大的变化,由此表明1次漂洗即可去除对鱼糜制品凝胶性能不利的水溶性蛋白。一次漂洗可除去鱼肉中的水溶性的肌浆蛋白,随着漂洗次数的增加,肌浆蛋白损失相对较小,且常规的清水漂洗不会造成肌原纤维蛋白的明显损失。

多次漂洗不能改善鱼糜的凝胶性能,但可以有效提高鱼糜的白度值,随著漂洗次数的增加,河豚鱼糜的白度值在逐渐增加,经过多次漂洗能去除血污、筋膜等影响鱼糜色泽的物质。一般而言,漂洗后河豚鱼糜的颜色越亮,河豚鱼糜的品质就越好。在实际的河豚鱼糜生产中,并非颜色越白越会受到欢迎,如能制品的色泽够体现产品特性,则并不需要追求亮白的颜色,对于新食品的开发而言,饱和的颜色会使产品更丰满。应结合产品对白度值的要求,选取适当的漂洗次数,以使鱼糜在凝胶强度和色泽方面都具有良好的特性。因此,1次清水漂洗即可得到凝胶强度较优的河豚鱼糜制品。

漂洗对鱼糜的凝胶强度有显著影响,漂洗后的鱼糜其凝胶强度值显著提高。当漂洗时间为7min时,破断距离达到最大值4.39mm。当漂洗时间为5min时,破断力达到最大值356g。当漂洗时间超过3min后,再延长漂洗时间对河豚鱼糜的凝胶强度没有显著改善,且当漂洗时间延长至5min后,河豚鱼糜的凝胶强度开始略微下降。漂洗时间对鱼糜的凝胶强度有较大影响。当漂洗的时间更久时,河豚鱼糜的凝胶强度发生急剧下降。由于清水漂洗的作用,鱼肉中的水溶性肌浆蛋白质、无机盐和脂肪等相当量并不参与形成凝胶的成分被去除,而河豚鱼糜凝胶形成过程中的关键蛋白质肌原纤维蛋白质仍留在河豚鱼肉中并得到富集,能够促进河豚鱼糜凝胶的形成。但随着漂洗时间的延长,河豚鱼糜的凝胶性能并未增强,反而会导致河豚鱼肉的营养物质与特有的风味成分的损失,因此漂洗时间不能过久,应控制在3-5min内。

漂洗时间对河豚鱼糜的蛋白质含量有显著影响。当漂洗时间为3min时,河豚鱼糜的水溶性肌浆蛋白含量已经由61.5mg/g降至47mg/g,随着漂洗时间的延长,肌浆蛋白含量没有发生较大的变化;随着漂洗时间的延长,河豚鱼糜的肌原纤维蛋白含量呈下降趋势,但变化不明显。河豚鱼糜漂洗过程中随着水溶性肌浆蛋白质的去除,使得盐溶性肌原纤维蛋白的含量相对提升,有利于河豚鱼糜凝胶的形成。但是在河豚鱼糜加工过程中,漂洗时间过长会造成有效成分的损失,因此,漂洗时间不应该过长,3min为适宜的时间。

鱼肉蛋白质的热稳定性与鱼栖息的环境温度有很大关系,鱼类生活的温度越高鱼肉蛋白质热稳定性越高,淡水鱼蛋白稳定性较强。适宜的温度有利于鱼肉中水溶性蛋白的溶出,增强河豚鱼糜的凝胶性能;但若水温过高,会导致蛋白质的变性,从而降低河豚鱼糜的凝胶强度值。漂洗温度对河豚鱼糜的破断距离有显著影响,随着温度升高,鱼糜的破断距离呈现先增加后降低的趋势,当漂洗温度为10℃时,破断距离达到最大值;当漂洗温度为10℃时,河豚鱼糜的凝胶强度亦达到最大值1800g·mm,当漂洗温度升高至40℃时,河豚鱼糜的破断力与凝胶强度值略微下降,但变化并不显著。河豚鱼糜凝胶中的蛋白质于 40℃开始变性聚集,从而导致蛋白质的损失。因此,在河豚鱼糜的生产加工过程中漂洗温度为10℃时,即可生产出凝胶强度较好的产品。随着漂洗温度的升高,河豚鱼糜的凝胶强度值呈现先增加后降低的趋势;漂洗水温过高,则会导致河豚鱼糜凝胶的劣化,使河豚鱼糜品质降低。

河豚鱼肉中的蛋白质对温度的变化十分敏感。随着漂洗温度由0℃逐渐升高,肌浆蛋白与肌原纤维蛋白的含量都发生了下降,肌浆蛋白质含量由22 51mg/g下降至49mg/g;肌原纤维蛋白含量由47mg/g下降至43mg/g。由于肌原纤维蛋白含量的降低,导致了河豚鱼糜凝胶强度值的下降。30℃时肌球蛋白的α螺旋结构开始降低,40℃时α螺旋结构显著降低,β折叠结构显著增加,此时肌原纤维蛋白开始变性,其溶解性发生变化。河豚鱼肉经20℃水漂洗后,肌原纤维蛋白质的热变性均相对比较严重。结合肌原纤维蛋白含量与凝胶强度值的变化,河豚鱼糜生产过程中漂洗温度为20℃以下较为适宜。

与未漂洗组相比,漂洗显著改善了河豚鱼糜的白度值,随着漂洗温度升高,河豚鱼糜的白度无明显变化。当漂洗温度升高至20℃以上时,鱼糜的白度值开始下降,但变化不显著。但是由于河豚鱼肉中含有丰富的营养物质,较之其他肉类更容易腐败变质,若是漂洗温度过高,则会加速河豚鱼肉的变质,因此漂洗温度控制在10℃左右较为适宜。

S3:对步骤S2脱水完毕后的河豚鱼肉进行斩拌处理,对河豚鱼肉进行空斩10-20s后加入食盐,然后继续斩拌7min,随后加入淀粉、转谷氨酰胺酶、以及大豆分离蛋白斩拌2min,最后添加调味料斩拌3min,其中,河豚鱼肉与各添加物按质量份数如下:河豚鱼糜 65份、食盐1.95份(河豚鱼肉质量3%)、淀粉7份、转谷氨酰胺酶0.6份、大豆分离蛋白2份、动物脂肪13份、糖5份、呈味核苷酸二钠1.8份、醋1.8份、味精1.8份、姜汁1份、酵母抽提物1份,其中,1份等于2.5g。制得的鱼糜制品中肌原纤维蛋白含量高,凝胶强度值高且凝胶的微观结构均匀稳定。

食盐对河豚鱼糜的凝胶强度有显著影响。随着盐添加量的增加,河豚鱼糜的破断距离、破断力与凝胶强度值均呈现先升高后下降的趋势。当盐添加量为3%时,河豚鱼糜的凝胶强度达到最大值1754.56g·mm,随着盐含量的增加至5%,河豚鱼糜的破断力、破断距离与凝胶强度反而下降,且变化显著。由于食盐以及斩拌作用使得肉类中原本的肌纤维结构遭到了破坏,盐溶性蛋白溶出并形成了溶胶使得弹性及凝聚性上升。食盐不仅能促进肌原纤维蛋白的溶出,还是河豚鱼糜制品十分关键的调味品,适量的食盐不仅能促进河豚鱼糜凝胶的形成,还会带来良好的风味,良好的饮食习惯要求人体不能摄入过多的食盐,因此,若食盐的添加量过低或者过高,都会导致鱼糜制品品质的下降。

随着盐添加量的增加,肌原纤维蛋白含量呈现先增加后降低的趋势,当加盐量为3%时,肌原纤维蛋白达到最大含量。当盐添加量超过3%时,河豚鱼糜的凝胶强度下降明显,是因为未折叠的蛋白质以大分子量的聚集体的形式存在,并且已经不再溶解于高离子强度的环境,而该蛋白质变性为不可逆过程,在后续的加热处理中不再展开参与形成蛋白质网络,因而导致凝胶性能的劣化。随着食盐添加量的提升,肌浆蛋白含量呈现先升高后降低的变化趋势。当盐添加量为1%时,水溶性肌浆蛋白含量达到最大值,因为该类蛋白为低盐溶性蛋白,少量的盐能够促进其溶出,而当盐含量继续增加,使肌浆蛋白持续析出,从而导致其含量逐渐降低。

斩拌对鱼糜组织的微观结构有显著的影响。在斩拌过程中加入少量食盐(1%及以下),河豚鱼糜微观组织中分布着数量较多但直径非常小的孔隙,当加盐量为3%时,河豚鱼糜组织开始形成直径较大的孔隙,且孔隙尺寸大小较均匀,呈球状,结构稳定,随着盐添加量的增加,出现了更大的孔隙。综合考虑食盐对鱼糜凝胶性能、蛋白质含量与组织微观结构的影响,添加3%的食盐可得到品质较优的河豚鱼糜。

加盐斩拌时间对河豚鱼糜凝胶强度有显著影响。河豚鱼糜凝胶的破断力、和凝胶强度随时间的延长均呈现先增大后减小的趋势,其中破断力从最初的272g升高到盐斩7min时的341g,而盐斩11min时降低为303g。盐斩7min时,河豚鱼糜凝胶的破断力和凹陷深度较高,凝胶性能较好。适度斩拌能显著提升河豚鱼糜的凝胶性能,斩拌时间过短,则导致河豚鱼糜中的肌原纤维蛋白溶出;斩拌时间过长,则河豚鱼糜凝胶性能差,且造成能源浪费。斩拌时间过长不利于河豚鱼糜凝胶的形成。

斩拌对河豚鱼糜中的肌浆蛋白于肌原纤维蛋白均有较大的影响。河豚鱼糜盐溶性蛋白含量随斩拌时间的延长呈现下降趋势,并且在斩拌第7min时,肌原纤维蛋白与肌浆蛋白含量均达到了最大值。在斩拌前期(前7min),食盐能有效促进肌原纤维蛋白的溶出,因此该条件下肌原纤维蛋白的含量达到最大值,相应地此时河豚鱼糜的凝胶强度达到最大值;在斩拌中期(7至9min),在机械外力作用下肌肉结构被充分破坏,盐溶性蛋白质溶出速率降低;斩拌后期(9至11min),盐溶性蛋白质含量显著降低,河豚鱼糜的凝胶强度值也发生显著的下降。主要原因是肌原纤维蛋白在斩拌过程中温度逐渐升高而发生了变性聚集,形成了大分子的聚集体不再溶于盐溶液,或是由于长时间的斩拌作用,使河豚鱼糜的内源性蛋白酶水解了肌原纤维蛋白所导致的。

在河豚鱼糜斩拌前3min内,河豚鱼糜组织的微观结构较为紧密,组织表面分布着直径较小的孔隙;斩拌时间延长至5min,微观结构中的孔隙数量减少,孔隙直径增大,大小变得不均匀;但随着斩拌时间延长至7min时,河豚鱼糜产生了大量直径较为均一的孔隙,分布趋于整个平面,如图2所示,斩拌时间延长至9min以上,河豚鱼糜微观组织中的孔隙直径不断增加,河豚鱼糜组织网络已经变得散乱。在微观结构上,河豚鱼糜小分子容易重组聚集,但发生过多团聚后形成更大的聚集体,从而导致河豚鱼糜组织间孔隙尺寸变大。当河豚鱼糜斩拌时间小于4min时,鱼糜微观组织中的孔隙较小,当斩拌时间大于4min,河豚鱼糜凝胶呈现粗糙、不均匀的网络或片状结构,河豚鱼糜的孔隙直径增大。因此,综合考虑斩拌时间对河豚鱼糜凝胶性能、蛋白质含量与组织微观结构的影响,向河豚鱼糜中加入3%食盐斩拌7min可生产出良好的河豚鱼糜。

生产出优质的生鲜鱼糜是制造高品质鱼糜制品的基础,漂洗与斩拌是生鲜鱼糜制作过程中关键的可控工艺,通过漂洗液比例、漂洗时间、漂洗次数、漂洗温度以及斩拌加盐量、斩拌时间这6个关键因素对河豚生鲜鱼糜品质影响的研究,结果表明:(1)当漂洗液质量为鱼肉质量的7倍时,河豚生鲜鱼糜具有良好的凝胶强度,且肌原纤维蛋白含量较高,随着漂洗液比例的增加,河豚生鲜鱼糜的凝胶强度值与肌原纤维蛋白含量无较大变化,但其白度值有显著增加;(2)当漂洗次数为1次时,河豚生鲜鱼糜的凝胶强度值较高,肌原纤维蛋白损失较小,但是漂洗1次鱼糜的白度值较低,随着漂洗次数的增加,河豚生鲜鱼糜的凝胶强度值与肌原纤维蛋白含量无较大变化,但其白度值显著增加;(3)当漂洗时间为3min时,河豚生鲜鱼糜的凝胶强度值较高,肌原纤维蛋白损失较小,鱼糜白度值较高,随着漂洗次数的增加,河豚生鲜鱼糜的凝胶强度值、肌原纤维蛋白含量与白度值均无显著变化;(4)当漂洗温度为10℃时,河豚生鲜鱼糜的凝胶强度值较高,肌原纤维蛋白损失较小,鱼糜白度值较高,随着漂洗温度的升高,鱼糜中的肌原纤维蛋白急剧减少,且凝胶强度值也略下降;(5)斩拌过程中,当盐添加量为3%时,河豚生鲜鱼糜的凝胶强度值与肌原纤维蛋白含量最高,且微观结构较为均匀;(6)当斩拌时间为7min时,河豚鱼糜的凝胶强度值最大,肌原纤维蛋白含量较高,其微观结构分布较多大小均匀的孔隙。因此,以鱼肉质量7倍的漂洗液于10℃下漂洗1次,漂洗时间3min;添加鱼肉质量 3%的食盐进行斩拌7min,可得到综合指标较优的生鲜河豚鱼糜。

S4:采用二段式水浴加热的方式对斩拌处理后的河豚鱼糜进行加热,加热温度为30℃ -100℃,加热时间为40-90min。二段式水浴加热具体为:将斩拌好的河豚鱼肉进行灌肠,肠衣折径48mm,两端封口进行二段水浴加热,置于水浴40℃的恒温水浴锅中,保温45min进行凝胶化,然后置于90℃的恒温水浴锅保温20min进行鱼糕化。

凝胶化温度对河豚鱼糜的凝胶强度值有较大影响。当凝胶温度为30℃时,河豚鱼糜的破断距离为5.2mm,破断力为278g,凝胶强度为1445g·mm;当温度升高至40℃时,其破断力没有较大的变化,但破断距离以及凝胶强度有显著增加,破断距离值达到6.37mm,凝胶强度值达到最大值1784g·mm;随着凝胶化温度不断升高,河豚鱼糜的破断力、破断距离以及凝胶强度值反而下降。由此可以发现凝胶化温度低于50℃能够促进河豚鱼糜凝胶的形成,而当温度超过50℃时,则会出现河豚鱼糜凝胶的劣化。当温度上升至60℃,河豚鱼糜中的组织蛋白酶活性逐渐增强,不断水解已经形成凝胶的肌原纤维蛋白,导致河豚鱼糜凝胶网络劣化,表现为河豚鱼糜凝胶强度值下降。

河豚鱼肉中的肌原纤维蛋白是河豚鱼糜形成凝胶的关键因素,蛋白质受热后其空间结构变化,发生热凝集后蛋白质溶解度的下降。凝胶化温度由30℃升高至40℃时,河豚鱼糜的肌原纤维蛋白含量开始下降,由43.5mg/g降至42.5mg/g,当温度升高至 50℃时,该蛋白含量急剧下降至38.5mg/g,40℃加热后肌球蛋白分子发生变性,形成聚合物,更高温度加热后肌球蛋白发生更大程度的聚集。随着凝胶化温度的升高,河豚鱼糜中的肌浆蛋白也呈现下降趋势,该蛋白对温度更为敏感,当温度高于40℃之后受热后聚集形成碱溶性蛋白;也有部分肌浆蛋白随着水分排出河豚鱼糜,都导致了该蛋白含量的降低。

不同凝胶化温度对河豚鱼糜凝胶色差的影响如表1所示,注:同列字母不同表示有显著性差异(P<0.05)

表1

随着低温凝胶化温度的升高,河豚鱼糜的亮度值L与白度值无较大变化,红黄值a值不断降低,蓝绿值b显著增加。河豚鱼糜白度随着凝胶化温度的增加没有较大的变化,其白度值均为42左右,组间差异不显著。随着凝胶化温度的变化,河豚鱼糜白度值变化趋势与河豚鱼糜凝胶强度值变化趋势类似。

凝胶化温度对河豚鱼糜微观组织结构有较显著的影响,30℃凝胶化1h得到的河豚鱼糜凝胶中有数量较多且大小不一的孔隙;当凝胶化温度上升至40℃时,变化不明显;由当凝胶温度继续上升至50、60℃,河豚鱼糜中出现了不规则的大孔隙,河豚鱼糜凝胶的组织变得松散,因此,测得的凝胶强度值也较低。这主要是因为40℃为凝胶中肌原纤维蛋白中的肌球蛋白分子的变性温度,在该温度下,肌球蛋白分子展开并不断聚集,此时开始逐渐形成河豚鱼糜凝胶网络;且在该温度下,河豚鱼糜中的内源性转谷氨酰胺酶活性较强,能够促进蛋白质之间相互作用交联,形成均匀、稳固的凝胶网络;在50、60℃环境中河豚鱼糜组织中又出现了较大的孔隙,主要是因为在该温度下,河豚鱼糜中的组织蛋白酶活性较强,不断降解河豚鱼糜中形成凝胶的蛋白质,使凝胶网络被破坏,河豚鱼糜组织结构较为松散凌乱;除此之外,在较高温度下,蛋白质的变性速率加快,根据Ferry的热诱导凝胶理论,若蛋白质变性折叠的速率高于蛋白质变性聚集的速率,则会导致凝胶网络不均匀,河豚鱼糜的凝胶性能较差。

河豚鱼糜组织的T2图谱经过反演后出现了3个峰,第一个峰出现于1ms左右,表示为该峰的弛豫时间T21,弛豫时间最短,说明该部分水与鱼糜凝胶组织之间的结合最为致密,为结合水;第二个峰出现于100ms左右,为部分结合水;第三个峰出现于1000ms 左右,峰面积较小,这部分水流动性较强,易与组织脱离,为自由水。在30、40℃的凝胶条件下,弛豫时间T22与峰面积A22没有显著差别,但当凝胶化温度升高至50℃时,图谱中鱼糜的A22峰面积减小,表明该温度下河豚鱼糜中不易流动水含量降低,且随加热温度升高,河豚鱼糜中部分结合水的峰即T22逐渐左移,对应的弛豫时间不断减小,说明河豚鱼糜蛋白形成的凝胶网络对部分流动水的滞留能力增大。。综合考虑凝胶温度对鱼糜凝胶强度、蛋白质含量、白度、微观结构以及水分分布的影响,选择最佳凝胶化温度为40℃。

当凝胶化时间为30min时,河豚鱼糜凝胶的破断力为242g,破断距离为6.31mm,凝胶强度为1519g·mm;当凝胶化时间增加至45min时,其破断距离没有较大的变化,但破断力以及凝胶强度有显著增加(P<0.05),破断力为271g,凝胶强度值达到1733g·mm;当凝胶化时间的延长至60min,河豚鱼糜凝胶的破断力增加,但凝胶强度增加不显著;当时间延长至75min时,由于破断力急剧下降导致河豚鱼糜的凝胶强度显著降低 (P<0.05)。

凝胶化时间对河豚鱼糜中的肌原纤维蛋白的含量显又著影响,当凝胶化时间为30-45 min内,该蛋白的含量没有较大的变化,其含量维持在44mg/g左右,但随着时间的继续延长至75min,肌原纤维蛋白的含量急剧下降。因此,随着凝胶化温度的升高、凝胶化时间的延长河豚鱼糜凝胶中肌原纤维蛋白含量逐渐降低。水溶性蛋白含量也呈现出下降的趋势,在40℃的凝胶化温度下,随着凝胶时间的延长,肌浆蛋白含量由45mg/g降至43.5mg/g,变化不显著。

不同凝胶化时间对河豚鱼糜凝胶色差的影响如表2所示,注:同列字母不同表示有显著性差异(P<0.05)

表2

河豚鱼糜白度随着凝胶化时间的延长没有较大的变化,其白度值均为42左右组间差异不显著。凝胶时间延长,白度值呈现先上升后下降的趋势,且当凝胶化时间为1h时其白度值达到最大。

凝胶化时间对河豚鱼糜微观结构的影响。40℃凝胶化30min得到的河豚鱼糜凝胶,凝胶中的孔隙大小差异较大;当凝胶化时间延长至45min时,凝胶中孔隙的数目降低;且大小变得较为均匀,如图3所示,这主要是因为低温凝胶化时间的适当延长,有利于河豚鱼糜中内源性谷氨酰胺转氨酶充分作用与蛋白,促进蛋白交联以提升河豚鱼糜的凝胶性能。而随着40℃凝胶化时间继续延长,河豚鱼糜凝胶中的孔隙逐渐变多变大。主要是随着凝胶化时间的延长,肌球蛋白纤维束之间的横向交联增多,横向交联的增多导致组织结构中出现了更多更大的孔隙。

河豚鱼糜组织的水分分布与温度及保温时间有较大的关联。当40℃凝胶60min以内时,河豚鱼糜组织的水分分布无较大变化,但当低温40℃凝胶化时间延长至75min 时,不易流动水A22的峰面积显著降低,T21弛豫时间不断右移,表明河豚鱼糜组织中结合水的含量降低,且凝胶组织中的蛋白质网络对水的滞留能力减弱。综合考虑凝胶化时间对鱼糜凝胶强度、蛋白质含量、白度、微观结构以及水分分布的影响,选择最佳凝胶化时间为45min。

河豚鱼糜凝胶形成包含两个过程,一个是低温下的凝胶化过程,这在相对低温40℃时出现。另一个过程肌球蛋白尾部缠绕,这在相对高的温度时出现,而且起关键作用,这一阶段是河豚鱼糜的鱼糕化阶段。鱼糕化温度对河豚鱼糜的凝胶强度有较大影响,在一定温度范围内,随着鱼糕化温度的升高,河豚鱼糜的破断距离没有显著增加(P<0.05),但破断力变化明显,当温度增加至90℃时,河豚鱼糜的破断力为280g,此时河豚鱼糜的凝胶强度达到最大值1808g·mm。但当温度升至100℃,河豚鱼糜的凝胶强度值反而下降。高温条件下蛋白质剧烈变性,肌原纤维之间不断交联并迅速聚集形成愈加复杂的网络,促进河豚鱼糜的凝胶性能。加热处理的温度越高、时间越长,鱼糜制品的剪切力越差。

随着鱼糕化温度的升高,河豚鱼糜的肌原纤维蛋白含量呈现下降后平缓不变的趋势,主要是因为随着温度的升高,肌原纤维中的肌动蛋白发生了变性聚集。河豚鱼肉中的肌动蛋白变性温度处于70~80℃之间,肌动蛋白受热变性开始聚集而不溶于盐溶液从而导致河豚鱼糜中的肌原纤维蛋白含量降低。当鱼糕化温度高于80℃时,肌原纤维蛋白含量不再发生较大的变化。河豚鱼糜中的肌浆蛋白呈现不断下降的变化趋势,其含量由39.25 mg/g降至36mg/g左右,下降量为8.3%。主要原因是由于肌浆蛋白对温度敏感,随着温度的上升,不断发生变性聚集,导致溶解性降低。

不同鱼糕化温度对鱼糜凝胶色差的影响如表3所示,注:同列字母不同表示有显著性差异(P<0.05)

表3

由表可知,当鱼糕化温90℃时,河豚鱼糜白度达到最大值,而当温度上升至100℃时白度值又降低。蛋白质变性会显著改变其白度值,在高温下肌原纤维蛋白逐渐变性,从而提高了河豚鱼糜的白度值,但蛋白质会在过高的温度下开始分解,因此,此处100℃条件下加热的河豚鱼糜白度值有所下降,因而应将河豚鱼糜鱼糕化温度设置为90℃。

鱼糕化温度对河豚鱼糜组织的微观结构有显著影响。经过70、80℃热处理的河豚鱼糜凝胶由于组织蛋白酶作用不断劣化,难以形成凝胶网络,结构较为松散[112],稳定性差;而经过90℃加热处理30min后的河豚鱼糜具有较好的微观结构,凝胶状态趋于稳定,该结构使得河豚鱼糜保持一定的凝胶强度。90℃处理与100℃处理的河豚鱼糜组织呈现出更为均匀的网状结构,在90℃河豚鱼糜的组织结构已基本定型,较为稳固,而过高的温度处理对凝胶网状结构具有一定程度的破坏,使凝胶结构变得脆弱,凝胶强度值降低。经低温诱导形成的河豚鱼糜凝胶中的肌原纤维蛋白相互作用,形成了规则的三维网络结构,过高的温度处理会破坏已经形成的网络,使蛋白质之间、蛋白质与水分子间失去平衡,变得混乱、松散。因此,鱼糕化温度应低于100℃。

随着鱼糕化温度由70℃升高至100℃,河豚鱼糜的不易流动水峰面积A22显著下降,弛豫时间T22不断左移;主要是由于温度到达70℃以上时,河豚鱼糜中的肌原纤维蛋白发生剧烈变性,形成更加聚集稳定的凝胶网络,蛋白质之间键能断裂重组,使得凝胶内部部分不易流动水析出。因此,综合考虑河豚鱼糜的凝胶强度、色差以及水分分布等,认为90℃是较为合适的鱼糕化温度。

随着鱼糕化时间的延长,河豚鱼糜凝胶的破断距离没有发生显著变化(P<0.05),但其破断力呈现先升高后降低的趋势,当时间延长至20min时,河豚鱼糜的破断力与凝胶强度达到最大值,分别为283g和1854g·mm。随着鱼糕化时间延长至40min,河豚鱼糜的凝胶强度呈现降低的趋势。鱼糜高温加热时间延长,会导致鱼糜蛋白凝胶体系凝胶强度的降低。可能是由于高温对河豚鱼糜中蛋白交联形成的共价键具有破坏作用,使得二硫键和巯基基团发生裂解,导致凝胶强度下降。

随着鱼糕化时间的延长肌原纤维蛋白的含量没有较大的变化。其含量水平维持在36.5mg/g的水平。在90℃加热条件下,加热15min后肌球蛋白之间的交联程度比较低,形成小的聚集体,随着加热时间的延长,肌球蛋白聚集体之间的交联程度不断增强,聚集体的体积不断增大,逐渐形成不规则的簇状聚集体。此结果表明在90℃河豚鱼糜肌原纤维蛋白中已变性的部分发生聚集形成了河豚鱼糜的凝胶网络,因此,肌原纤维蛋白的含量变化不明显。

鱼糕化时间对鱼糜白度值的影响如表4所示,注:同列字母不同表示有显著性差异(P <0.05)

表4

河豚鱼糜白度随着鱼糕化时间的延长没有较大的变化,呈现先升高后降低的趋势,但组间差异不显著(P<0.05)。河豚鱼糜凝胶的白度与河豚鱼糜凝胶的含水量,高温过程中的蛋白变性以及美拉德反应,焦糖化反应相关,通常情况下,好的河豚鱼糜凝胶要求具有高亮度值L,低蓝绿值b,整体白度要高。研究表明,河豚鱼糜凝胶的含水量越高,那么对应的亮度越高。河豚鱼糜凝胶经长期加热后,其内部的三维网络发生改变从而产生了新的化学键,同时高温使河豚鱼糜失去大量水分使其润泽度下降,导致了白度值的降低。

鱼糕化处理时间对河豚鱼糜组织的微观结构,没有较大的影响。当鱼糕化处理时间由 10min增加至30min,河豚鱼糜微观结构没有发生较大变化,但当时间延长至40min时,鱼糜凝胶的孔隙开始增大。随着高温处理(90,100℃)鱼糜时间的延长,鱼糜的网状结构逐渐呈现变差的趋势。肌原纤维蛋白等构建网络骨架的主要蛋白质在高温下易被热降解,导致规则有序的三维结构变得脆弱,河豚鱼糜组织形成了较大的空腔,导致蛋白质凝胶网络的紧密度降低。

当鱼糕化温度到达90℃以后,河豚鱼糜组织中的肌原纤维蛋白已经完全变形聚集在一起,形成了稳定致密的凝胶网络,随着高温时间的延长,凝胶网络中的水分分布没有较大的变化。因此,综合考虑鱼糕化时间对鱼糜凝胶强度、蛋白含量、白度以及微观结构影响,选择河豚鱼糜最佳鱼糕化时间为20min,鱼糕化温度为90℃,微观结构如图4所示。

对河豚鱼糜二段式加热工艺条件进行探究,结果表明,加热温度与时间对河豚鱼糜的凝胶性能、微观结构、肌原纤维蛋白含量与蛋白质结构有显著影响。主要通过河豚鱼糜形成过程中较低温度凝胶阶段的温度、时间与较高温度的鱼糕化温度进行了单因素试验,实验结果如下:(1)当凝胶化温度为40℃时河豚鱼糜蛋白开始变性,蛋白质相互聚集,河豚鱼糜开始形成凝胶;此时,河豚鱼糜的凝胶性能较优,肌原纤维蛋白含量处于较高水平,但温度升高至50-70℃,河豚鱼糜的凝胶强度开始下降,且微观结构变得不均匀,不稳定,可确定50-70℃为河豚鱼糜凝胶劣化温度范围;(2)当凝胶时间为45min时,河豚鱼糜的凝胶强度值达到最大,且此时河豚鱼糜具有较好的微观结构,肌原纤维蛋白的含量较高,凝胶网络中的蛋白质变性程度较低,是理想的凝胶形成温度,但随着时间的延长,河豚鱼糜的凝胶性能、微观结构、蛋白质含量与结构均开始劣化;(3)当温度达到90℃,河豚鱼糜发生鱼糕化,河豚鱼糜中的蛋白质由于变性趋于完全,凝胶网络变得较为稳固致密,河豚鱼糜得到较好的凝胶性能以及白度值,且河豚鱼糜蛋白网络变性收缩,更为稳固; (4)鱼糕化时间对河豚鱼糜的凝胶性能、白度值、微观结构、蛋白质含量与结果没有显著的影响,但当时间超过20min后,其凝胶强度值开始逐渐下降,因此,较优的鱼糕化时间为20min。由此可见,不同的加热温度、加热时间对河豚鱼糜的品质影响十分显著,就河豚鱼糜而言,二段式水浴加热的最佳工艺为40℃保温45min后90℃保温20 min。

本实施例还提供一种河豚鱼糜制品,由上述任一项的河豚鱼糜制品的制备方法制成,河豚鱼糜制品按质量份数如下:河豚鱼糜65份、淀粉7份、转谷氨酰胺酶(TG酶)0.6 份、大豆分离蛋白2份、食盐1.95份、动物脂肪13份、糖5份、呈味核苷酸二钠1.8份、醋1.8份、味精1.8份、姜汁1份、酵母抽提物1份。河豚鱼糜制品的凝胶强度为3060.74g·mm,白度值为28.03,感官评分为85.2分。

进一步的,淀粉为木薯变性淀粉、玉米淀粉,小麦淀粉,马铃薯淀粉和木薯淀粉中的一种。

质构特性的硬度采用二次压缩模式,模拟人体2次咀嚼,是使样品发生形变70%的作用力;弹性能够反映鱼糜制品受挤压后自身恢复形变的能力;剪切力是反应肉制品嫩度的指标。河豚鱼糜添加量对河豚鱼糜制品质构的影响如表5所示,注:同列字母不同表示有显著性差异(P<0.05)

表5

由表5可知,河豚鱼糜含量对河豚鱼糜制品的质构特性有较大影响,随着河豚鱼糜添加量的增加,河豚鱼糜制品的破断力、破断距离、凝胶强度随着鱼糜添加量的增加呈现显著上升的趋势,鱼肉中的肌原纤维蛋白是促使河豚鱼糜形成河豚鱼糜凝胶的关键因素,因此,河豚鱼糜添加量的增多,有利于凝胶强度值的增加。随着河豚生鲜鱼糜添加量增加,河豚鱼滑的硬度、剪切力与咀嚼性显著提高,表明鱼滑的口感逐渐变得紧实坚硬,而河豚鱼滑的弹性没有显著变化。

利用电子鼻自带的分析软件对获得的河豚鱼糜制品样品信号数据进行主成分分析,以主成分1为横坐标、主成分2为纵坐标,建立两个主成分的二维图,得到主成分1的贡献率为93.34%,主成分2的贡献率为5.90%,主成分1和2的累积贡献率为 99.23%,大于85%,说明主成分1和主成分2已经包含了很大的信息量,能够反映样品的整体信息。主成分1的方差贡献率远大于主成分2,表明样品间在横坐标上的距离越大,其差异也越大;而样品间在纵坐标上的距离即使很大,由于主成分2的方差贡献率相对较小,其实际差异也不会很大。添加50份鱼糜样品与其余样品的分布区域分离较远,说明在气味上添加50份鱼糜的样品与其余差别明显,而添加不同量鱼糜的样品分布区域十分接近难以区分,说明这四组样品在在气味成分上比较接近,在纵坐标方向,添加70份的组分与其他四个低剂量组有一定区分。

利用电子舌自带的分析软件对获得的样品进行分析,并将滋味成分转换为电信号值制作雷达图,主要的滋味成分包括酸味(sourness),苦味(bitterness),涩味(astringency),鲜味(umami),咸味(saltness)。河豚鱼糜有一定的鲜味、咸味和苦味,相较于参比溶液不含有酸味与涩味。但添加不同含量的鱼糜对河豚鱼糜制品的滋味没有明显的影响,所有组分的滋味成分没有明显差异。河豚鱼肉含有丰富的呈味肽,能使河豚鱼肉呈现出浓厚的鲜香味,添加不同含量的河豚鱼糜对其鱼滑制品的滋味并没有较大区分,可能是由于河豚鱼糜在漂洗过程中便损失了部分的氨基酸,使河豚鱼肉原有的滋味减弱,或者是由于不同组分之间设置的比例差距过小,从而导致不同组分之间的滋味差异不明显。

添加了不同含量河豚鱼糜对鱼糜制品色差的影响,随着河豚鱼糜含量的增加,河豚鱼糜制品的L*与白度值显著增加,a*没有显著的变化,b*则发生了显著的下降。鱼糜的色泽直接影响鱼糜制品的商品性,应结合实际情况选择出较好的鱼糜添加量。

随着河豚鱼糜含量的增加,感官评分呈现逐渐增高的趋势。当河豚鱼糜含量为60份和65份时的得到了最高的感官评分92.6分。随着河豚鱼糜添加量增加,河豚鱼滑的色泽、风味与组织质地方面得到了更多评审员认可,河豚生鲜鱼糜自身颜色较为亮白,高水平的添加量可改善河豚鱼糜制品的色泽,且其肉质较为紧实细嫩,含有丰富的呈味肽,河豚鱼糜含量增高,鱼滑制品的感官评分也随之升高。结合该组样品质构特性,河豚鱼糜添加量为65份较为适宜。

添加木薯变性淀粉对河豚鱼糜制品的质构特性影响显著,添加淀粉可以很好的提高河豚鱼糜的质构特性。随着淀粉添加量的增加,河豚鱼滑的凝胶强度值显著提升。随着淀粉添加量升高,河豚鱼滑的剪切力与咀嚼性也显著提高,添加过量的淀粉会使鱼滑口感变粗变硬,同时,鱼滑的硬度值也显著提高;相反随着淀粉量增加,鱼滑的弹性逐渐下降,表明过多添加淀粉会使鱼滑失去原有的Q弹口感。

河豚鱼糜有一定的鲜味、咸味和苦味,相较于参比溶液不含有酸味与涩味。但添加不同含量的淀粉对河豚鱼糜制品的滋味没有明显的影响,所有组分的滋味成分没有较大的差异,表明添加12份以内的木薯淀粉对河豚鱼滑的滋味没有较大影响。随着淀粉添加量的增加,河豚鱼糜制品的白度值逐渐降低。因为淀粉本身呈白色,吸水加热后变得透明,导致鱼糜的色泽变差。

当河豚鱼糜制品中淀粉添加量为8份时,感官评定分数相对较高,随着淀粉添加量增加,河豚鱼糜制品的剪切力、硬度等逐渐增强,感官评分降低,添加10份以上的淀粉,鱼滑的色泽、风味、口感与组织质地均得到较差评分。由于淀粉过多会导致鱼糜原有的气味损失和颜色偏黄,除此之外过量的淀粉使河豚鱼滑口感变硬,弹性丧失,导致感官评定分数降低。因此,淀粉添加量为8份较为适宜。

随着TG酶添加量的增加,河豚鱼糜制品的凝胶强度值、剪切力、硬度、弹性以及咀嚼性都呈现先升高再降低的趋势,当TG酶添加量为1份时,河豚鱼滑的凝胶强度值达到最大。主要是由于TG酶可诱导肌原纤维蛋白分子内和分子间的交联,有利于加强蛋白质之间的凝胶网络结构,进而改善了河豚鱼糜制品的质构特性。添加1.5份TG酶河豚鱼滑的剪切力与咀嚼性达到最大值,鱼滑制品变得硬而脆,降低了河豚鱼糜制品的品质。当添加1.5份TG酶时,鱼滑的硬度值与弹性达到最大值,综合来看,添加适量的TG酶能有效改善鱼滑的凝胶性能与弹性,但添加过量则会导致鱼滑的口感变差。添加TG没对河豚鱼滑的气味无较大影响。添加不同含量的TG酶对河豚鱼糜制品的滋味没有明显的影响,所有组分的滋味成分没有较大的差异。添加了不同含量TG酶对河豚鱼糜制品色差的影响,随着酶含量的增加,鱼糜制品的L*、b*与白度值没有较明显的变化,但其白度值呈现先增高后降低的趋势。

添加0.5份TG酶组分的感官评价分数最高为83.5,而随着酶含量的增加感官评价分数逐渐降低,添加2份TG酶的样品模糊数学感官评价的综合得分最低为71.9,描述为口感较硬,有渣滓感难以咀嚼。随着TG酶含量的增加,河豚鱼糜制品口感与组织质地方面得分较低,结合该组样品的质构特性,表明TG酶含量过高会使鱼糜制品组织变硬变脆,口感变差,因此,添加TG酶的量为0.5份较为适宜。

随着大豆分离蛋白的添加,河豚鱼糜制品的凝胶性能变优。当大豆分离蛋白添加量为 1份时,河豚鱼糜制品的硬度值达到较大值,当大豆分离蛋白含量的增加至4份时,河豚鱼糜制品的凝胶强度值反而开始下降。添加大豆分离蛋白,河豚鱼滑的剪切力、咀嚼性与硬度值均有所提高,表明大豆分离蛋白使鱼滑口感变硬。

在气味上不添加蛋白与添加蛋白的组别有显著差异,添加1份、2份蛋白的组别与添加3份、4份蛋白的组别有明显的差异;而添加1份蛋白的组别与添加2份蛋白的组别的气味成分无较大差别,添加3份蛋白与4份蛋白的组别的气味成分无较大差别。造成该结果的主要原因是大豆分离蛋白自身带有浓郁的豆腥味,随着大豆分离蛋白添加量的增加,豆腥味也逐渐增加。添加不同含量的大豆分离蛋白对河豚鱼糜制品的鲜味与苦味没有明显的影响,但提高了鱼滑制品滋味的丰度值,即鲜味的回味值。向河豚鱼糜中添加大豆分离蛋白对其滋味产生了一定影响,但由于差异较小,无法被消费者识别。随着蛋白质含量的升高,河豚鱼滑制品的红黄值a与蓝绿值b均显著提高,亮度值L与白度值显著下降(P<0.05),主要由于大豆分离蛋白自身为淡黄色,添加到鱼糜中后直接导致鱼糜的色泽发黄。因此河豚鱼糜大豆分离蛋白的添加量不应高于2份。

随着蛋白添加量的增大,感官评分呈先升高后降低的趋势,在添加量为2份时达最大值,添加4份大豆分离蛋白,鱼滑的色泽与组织质地变差,导致评分降低。添加蛋白量较少时鱼糜制品有很好的白度,而添加蛋白过多时,河豚鱼糜制品中出现蛋白本身豆腥气味,并且咀嚼时有颗粒感、色泽偏黄偏暗。添加适量的大豆分离蛋白可以使鱼糜制品带有适宜的鱼香味,且鱼糜组织状态密实无气泡,有很好的弹性和咀嚼性。

河豚鱼糜添加量对河豚鱼滑的凝胶强度值以及感官评分有极显著的影响,但对河豚鱼滑的白度值影响不显著;木薯变性淀粉对河豚鱼滑的凝胶强度值与白度值有显著影响,对鱼滑感官评分影响不显著;TG酶添加量对河豚鱼滑的凝胶强度值与感官评分有极显著影响,但对其白度值无显著影响;大豆分离蛋白的添加量对河豚鱼滑的感官评分有极显著的影响,对其凝胶强度值与白度值有显著影响。

结果表明:(1)河豚鱼糜对河豚鱼滑的凝胶特性及感官评分具有极为显著的影响,较高水平的河豚鱼糜含量能赋予河豚鱼滑制品更丰富的气味,且添加量为65份时,河豚鱼滑的凝胶性能最优,并得到了较高的感官评分值与白度值;(2)适量的木薯变性淀粉可显著提高河豚鱼滑的凝胶性能、弹性和硬度等,当木薯变性淀粉的添加量为7份时鱼滑的凝胶品质最好,添加过量的淀粉,会导致鱼滑失去原有的Q弹口感,使其品质下降;(3) TG酶对河豚鱼滑的凝胶性能有极显著的影响,少量的TG酶即可有效改善鱼糜的质构特性,但过量添加则会导致其凝胶强度值与感官评分的下降,当TG酶的添加量为6份时,河豚鱼糜的感官评分与凝胶强度达到最大值。(4)大豆分离蛋白对河豚鱼糜的凝胶性能与白度值有显著影响,适量添加大豆分离蛋白能有效提高河豚鱼糜的凝胶强度值,但过量添加会导致鱼糜白度值降低,进而影响感官评分,因此,河豚鱼糜中大豆分离蛋白的添加量为2 份时较优。结果表明不同的TG酶添加量、鱼糜添加量、淀粉添加量、大豆分离蛋白添加量和蛋清添加量对河豚鱼糜制品品质有着显著的影响。鱼糜制品的品级评价主要以其凝胶强度值为重要指标,因此,在筛选鱼滑制作工艺最优水平时,应以制品的凝胶强度为主要考虑因素,并结合感官指标,选取出品级好、口感好的制作工艺。

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种河豚鱼糜制品及其制备方法

- 一种休闲调味膨化鱼糜制品的制备方法