机器人及其原点位置调整方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及具有多个关节的机器人及其原点位置调整方法。

背景技术

一般,工业用机器人具备:机器人臂,其具有经由关节连接的多个连杆;末端执行器,其经由关节连结于机器人臂的前端;基台,其支承机器人臂;以及控制器,其管理机器人臂和末端执行器的动作。

上述那样的机器人具有规定的原点姿势,对于各关节,原点姿势中的旋转位置被作为原点位置(即,0deg)。然而,在机器人臂、末端执行器与其他的物体碰撞、机器人被长年使用中,有时会产生关节的轴偏移,即使令各关节复原至原点位置,机器人也不成为原点姿势。在这样的情况下,需要调整各关节的原点位置。

作为原点位置调整方法的一个例子,例如公知有专利文献1所公开的在原点位置调整中使用专用的夹具的方法。该方法是使用夹具将机器人臂、末端执行器固定为原点姿势,将该状态的各关节的旋转位置作为原点位置而存储。

另外,作为原点位置调整方法的一个例子,例如公知有专利文献2所公开的使用非接触式传感器的方法。该方法是在基台设置光源,在臂设置受光器,将通过受光器能够检测到从光源照射的光束时作为原点姿势,算出机器人处于原点姿势时的臂(关节)的旋转位置从预先设定的原点位置的的位置偏移和位置偏移量,基于其而校准臂的原点位置。

专利文献1:日本特开平8-155866号公报

专利文献2:日本特开平8-90464号公报

在对例如基板搬运机器人那样地在密封的壳体内进行作业的机器人进行原点位置调整时,在如上述专利文献1、2所记载的那样地在原点位置调整中使用专用的夹具、传感器的情况下,为了进行夹具、传感器的装卸而不得不打开壳体。另外,若为了夹具、传感器的装卸而作业者与机器人接触,则其被污染。特别是,在如基板搬运机器人、医疗作业机器人等那样地应该避免污染的机器人的情况下,原点位置调整后的净化变得繁琐。

发明内容

本发明是鉴于以上情况而完成的,其目的在于提供一种在原点位置调整中不需要专用的夹具、传感器的装卸,而自动地进行原点位置的调整的机器人。

本发明的一个方式所涉及的机器人的特征在于,具备:

机器人臂,具有经由关节连接的多个连杆;

末端执行器,经由腕关节连结于前述机器人臂的前端;

拍摄装置,将前述末端执行器和前述机器人臂处于规定的原点姿势时的前述关节和前述腕关节的旋转位置作为原点位置,以在拍摄范围内包括前述原点姿势的前述末端执行器和前述机器人臂的整体的方式,安装于前述末端执行器或者前述机器人臂;以及

控制器,控制前述机器人臂和前述拍摄装置的动作,

前述控制器使前述关节和前述腕关节的旋转位置成为前述原点位置,使前述拍摄装置进行拍摄并取得其拍摄图像,对表示有前述原点姿势的前述末端执行器和前述机器人臂的原点姿势基准图像、和前述拍摄图像进行比较,从而求出前述末端执行器和前述机器人臂的当前姿势从前述原点姿势的偏差,基于该偏差判断有无原点位置偏移。

另外,本发明的一个方式所涉及的机器人的原点位置调整方法,

调整如下机器人的原点位置,即,具备:机器人臂,具有经由关节连接的多个连杆;末端执行器,经由腕关节连结于前述机器人臂的前端;以及拍摄装置,将前述末端执行器和前述机器人臂处于规定的原点姿势时的前述关节和前述腕关节的旋转位置作为原点位置,以在拍摄范围内包括前述原点姿势的前述末端执行器和前述机器人臂的方式安装于前述末端执行器或者前述机器人臂,所述机器人的原点位置调整方法的特征在于,包括:

使前述关节和前述腕关节的旋转位置成为前述原点位置;

通过前述拍摄装置进行拍摄,并取得其拍摄图像;

对表示有前述原点姿势的前述末端执行器和前述机器人臂的原点姿势基准图像、和前述拍摄图像进行比较,从而求出前述末端执行器和前述机器人臂的当前姿势从前述原点姿势的偏差;以及

基于前述偏差判断有无原点位置偏移。

在上述机器人及其原点位置调整方法中,利用自身所搭载的拍摄装置的拍摄图像来求出末端执行器和机器人臂的当前姿势的从原点姿势的偏差。因此,在原点位置调整时,不需要专用的夹具、传感器的装卸,不需要作业者与机器人接触。由此,即使对于设置于密封的空间的机器人,也能够在任意的时机进行原点位置调整(原点位置的确认)。另外,能够不经由作业者的手而自动地进行原点位置的调整。

根据本发明,对于机器人,能够在原点位置调整中不需要专用夹具、传感器的装卸,而自动地进行原点位置的调整。

附图说明

图1是表示本发明的一个实施方式所涉及的机器人的概略结构的图。

图2是表示图1所示的机器人的控制系统的结构的图。

图3是表示关节的驱动装置的结构的图。

图4是表示原点姿势基准图像的一个例子的图。

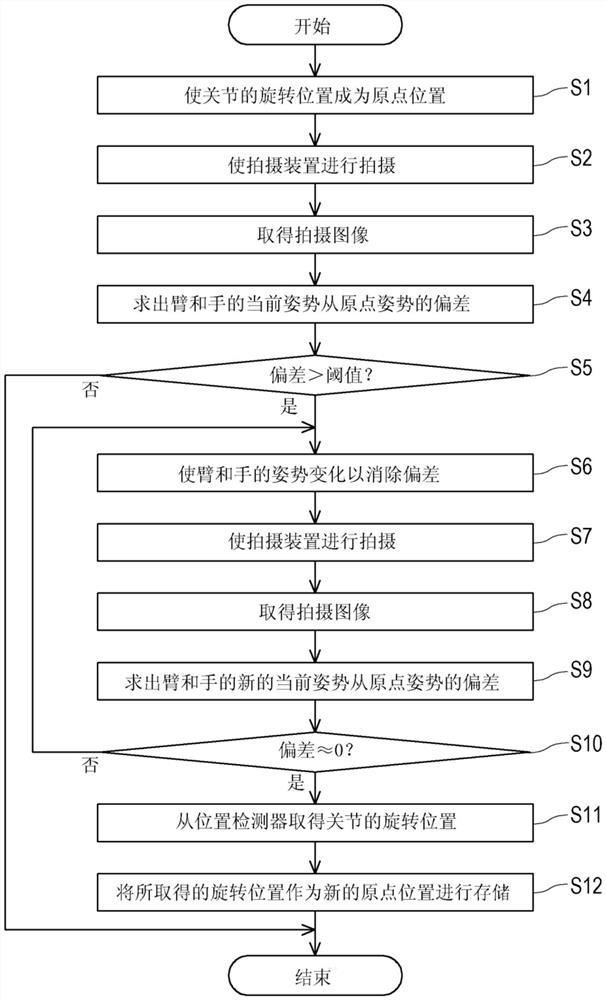

图5是原点位置调整处理的流程图。

具体实施方式

以下参照附图,对本发明的实施方式详细地进行说明。这里,将本发明应用于在清洁的空间中搬运基板的基板搬运机器人来进行说明。但是,应用本发明的机器人并不限定于此,而能够广泛应用于包括水平多关节型机器人和垂直多关节型机器人在内的、具备至少具有1个关节的机器人臂的机器人。

〔机器人7的结构〕

首先,对本实施方式所涉及的机器人7的结构进行说明。图1是表示本实施方式所涉及的机器人7的概略结构的图,图2是表示图1所示的机器人7的控制系统的结构的图。

如图1和图2所示,机器人7具备机器人臂(以下,简称为“臂71”)、作为连结于臂71的腕部的末端执行器的基板保持操作手(以下,简称为“手72”)、支承臂71的基台73、安装于臂71或者手72的拍摄装置9、以及控制器8。

臂71具有经由关节J1、J2连接的多个连杆70、75、76。多个连杆包括能够升降地支承于基台73的升降连杆70、和至少1根水平的连杆75、76。在本实施方式所涉及的臂71中,在升降连杆70的上端经由第1关节J1连结有第1连杆75的基端,在第1连杆75的前端经由第2关节J2连结有第2连杆76的基端。在第2连杆76的前端经由腕关节J3连结有手72的基端。第1关节J1、第2关节J2、以及腕关节J3是将2个要素连接为能够绕垂直的轴线转动的关节。

手72具备与臂71的前端连结的手基部51、和与手基部51结合的叶片52。在叶片52设置有用于保持基板6的保持装置(省略图示)。该保持装置可以通过嵌合、吸附、夹持、或者其他的方式使载置于叶片52的基板6不从叶片52脱落。

在第1连杆75内设置有驱动第1关节J1的第1关节驱动装置61、和驱动第2关节J2的第2关节驱动装置62。在第2连杆76内设置有驱动腕关节J3的腕关节驱动装置63。各关节J1~J3的驱动装置61~63具有实质相同的结构。即,如图3所示,关节J1~J3的驱动装置61~63包括:伺服马达M1~M3,其根据从控制器8给予的信号进行角位移;动力传递机构T1~T3,其包括减速装置R1~R3并且向连杆75,76(或者手72)传递伺服马达M1~M3的动力;以及位置检测器E1~E3,其检测伺服马达M1~M3的角位移。此外,在图3中,代表驱动装置61~63而示出了驱动装置62,在驱动装置61中将图3中的M、R、T、E所附带的数字替换为1,在驱动装置63中将图3中的M、R、T、E所附带的数字替换为3,从而示出各驱动装置61~63的结构。

另外,在基台73内设置有升降驱动升降连杆70的升降驱动装置60。升降驱动装置60例如包括:伺服马达M0,其根据从控制器8给予的信号进行角位移;动力传递机构T0,其包含减速装置R0并且将伺服马达的动力变换为直行力而向升降连杆70传递;以及位置检测器E0,其检测伺服马达M0的角位移。

拍摄装置9包括:照相机91;和照射装置92,其向照相机91的拍摄范围照射光。拍摄装置9安装于臂71或者手72,以使在其拍摄范围内包括后述的原点姿势的臂71和手72的整体。在本实施方式中,拍摄装置9经由撑条安装于手72,以便不与臂71、保持的基板6等干涉,但拍摄装置9也可以安装于臂71。另外,拍摄装置9也可以支承于在后述的原点位置调整时使拍摄装置9向在拍摄范围内包括原点姿势的臂71和手72的整体的位置位移的可动式撑条。

控制器8控制臂71、手72、以及拍摄装置9的动作。控制器8包括机器人控制部81、和原点位置调整部82。控制器8是所谓的计算机,例如具有微型控制器、CPU、MPU、PLC、DSP、ASIC或者FPGA等处理器8a、和ROM、RAM等存储器8b。在存储器8b中存储有包括原点位置调整程序80的供处理器8a执行的程序。另外,在存储器8b中保存有处理器8a进行的处理所使用的数据等。在控制器8中,处理器8a读出并执行存储器8b所存储的程序,从而进行用于作为机器人控制部81、原点位置调整部82而发挥功能的处理。此外,控制器8可以通过基于单一计算机的集中控制而执行各处理,也可以通过基于多个计算机的配合的分散控制而执行各处理。

控制器8的机器人控制部81控制机器人7的动作。更详细而言,机器人控制部81与升降驱动装置60、第1关节驱动装置61、第2关节驱动装置62、以及第1腕关节驱动装置63电连接。机器人控制部81从这些驱动装置60~63所包括的位置检测器E0~E3取得伺服马达M0~M3的旋转位置,基于与这些旋转位置对应的手72的姿态(位置和姿势)和所存储的示教点数据,对目标姿态进行运算。此外,机器人控制部81向伺服放大器输出控制指令以使手72成为目标姿态。伺服放大器基于控制指令对各伺服马达M0~M3供给驱动电力,从而手72向目标姿态移动。

控制器8的原点位置调整部82调整机器人7的原点位置。机器人7具有规定的原点姿势。图4是通过拍摄装置9拍摄原点姿势的机器人7的臂71和手72而得到的原点姿势基准图像95。此外,在图4中省略了支承拍摄装置9的撑条。如图4所示,在本实施方式中,对机器人7的臂71和手72的原点姿势而言,(i)基台73所规定的既定的水平的原点基准线L、第1连杆75的长边方向、第2连杆76的长边方向、以及手72的长边方向平行,(ii)第1连杆75、第2连杆76、以及手72在俯视中重叠,并且,(iii)第1关节J1的旋转轴线和第3关节J3的旋转轴线是配置于同一直线上的姿势。原点基准线L可以标记于基台73、设置有基台73的地板。其中,可以任意地决定机器人7的原点姿势。

例如在工厂出厂时那样地在各关节J1~J3未产生轴偏移、疲劳等的状态下,机器人7的臂71和手72处于原点姿势时,控制器8使拍摄装置9拍摄臂71和手72,将其作为原点姿势基准图像95而进行存储。此外,原点姿势基准图像95也可以是对通过拍摄装置9拍摄原点姿势的臂71和手72而得到的图像模拟地进行表示的图像。即,原点姿势基准图像95并不限定于通过拍摄装置9拍摄而得到的图像,也可以是模拟其而作成的图像、表示特征点(例如轮廓等)的位置的图像等。

另外,当在各关节J1~J3未产生轴偏移、疲劳等的状态下,机器人7的臂71和手72处于原点姿势时,控制器8从位置检测器E1~E3取得各关节J1~J3的旋转位置,将这些作为各关节J1~J3的原点位置(初始原点位置)进行存储。

如前述那样,在各关节J1~J3处于原点位置时,调整机器人7的臂71和手72以使其成为原点姿势,但由于臂71、手72与物体碰撞、长时间持续使用,有时在关节J1~J3产生轴偏移,即使令各关节J1~J3成为原点位置,臂71和手72也不成为原点姿势。原点位置调整部82检测这样的原点位置偏移,根据原点位置偏移的程度调整原点位置。以下,参照图5对原点位置调整方法进行说明。

〔原点位置调整方法〕

原点位置调整处理包括:原点位置偏移的检测所涉及的处理;和在检测到原点位置偏移的情况下调整原点位置以消除原点位置偏移的处理。如图5所示,开始了原点位置调整处理的控制器8首先使各驱动装置61~63动作,以使关节J1~J3的旋转位置成为原点位置(步骤S1)。接下来,控制器8使拍摄装置9进行拍摄(步骤S2)。在拍摄装置9的拍摄范围内包括当前姿势的臂71和手72。

控制器8从拍摄装置9取得拍摄图像(步骤S3),通过图像处理,求出拍摄图像所包括的臂71和手72的当前姿势的、从原点姿势基准图像95所包括的臂71和手72的原点姿势的偏差(步骤S4)。这里,例如,控制器8可以通过公知的图像处理方法,对拍摄图像和原点姿势基准图像95进行比较而抽出它们的差量,基于抽出的差量求出当前姿势的从原点姿势的偏差。另外,例如,控制器8也可以通过图像处理,抽出拍摄图像所包括的连杆75、76以及手72的轮廓,确定拍摄图像中的连杆75、76以及手72的长边方向,将这些拍摄图像中的从原点基准线L的倾斜作为当前姿势的从原点姿势的偏差。此外,可以针对各连杆和手的每一个求出当前姿势的从原点姿势的偏差。

控制器8对求出的偏差和预先存储的阈值进行比较,在偏差超过阈值的情况下(在步骤S5中是),判断为存在“原点位置偏移”,在偏差为阈值以下的情况下(在步骤S5中否),判断为没有“原点位置偏移”并结束处理。

在检测到“原点位置偏移”的情况下(在步骤S5中是),继续进行调整原点位置的处理。控制器8基于求出的偏差使驱动装置61~63动作以消除该偏差,从而使臂71和手72的姿势变化(步骤S6)。控制器8使拍摄装置9进行拍摄(步骤S7)。在拍摄装置9的拍摄范围内包括新的当前姿势的臂71和手72。

控制器8取得拍摄图像(步骤S8),通过图像处理,求出拍摄图像所包括的臂71和手72的新的当前姿势的、从原点姿势基准图像95所包括的臂71和手72的原点姿势的偏差(步骤S9)。偏差的求出方法可以与前述的求出当前姿势从原点姿势的偏差的方法相同。

控制器8反复执行步骤S6~S9,直到新的当前姿势从原点姿势的偏差实质地变为零为止(在步骤S10中是)。此外,实质上在零中可以包括零和充分小的值。

对于控制器8而言,若新的当前姿势从原点姿势的偏差实质地变为零(在步骤S10中是),则从位置检测器E1~E3取得此时的关节J1~J3的旋转位置(步骤S11),将其作为新的原点位置进行存储(步骤S12),结束处理。

如以上说明的那样,本实施方式的机器人7具备:机器人臂71,其具有经由关节J1、J2连接的多个连杆70、75、76;末端执行器72,其经由腕关节J3连结于机器人臂71的前端;拍摄装置9,其安装于末端执行器72或者机器人臂71;以及控制器8,其控制机器人臂71和拍摄装置9的动作。将末端执行器72和机器人臂71处于规定的原点姿势时的关节J1、J2以及腕关节J3的旋转位置作为原点位置。拍摄装置9安装于末端执行器72或者机器人臂71,以使在拍摄范围内包括原点姿势的末端执行器72和机器人臂71的整体。

上述控制器8具备:存储器8b,其存储有原点位置调整程序80和原点姿势基准图像95;和处理器8a,其执行原点位置调整程序80。原点位置调整程序构成为处理器8a使关节J1、J2以及腕关节J3的旋转位置成为原点位置,使拍摄装置9进行拍摄并取得其拍摄图像,对原点姿势基准图像95和拍摄图像进行比较,从而求出末端执行器72和机器人臂71的当前姿势的从原点姿势的偏差,基于该偏差判断有无原点位置偏移。

即,上述的控制器8使关节J1、J2以及腕关节J3的旋转位置成为原点位置,使拍摄装置9拍摄并取得其拍摄图像,对表示有原点姿势的末端执行器72和机器人臂71的原点姿势基准图像95、和拍摄图像进行比较,从而求出末端执行器72和机器人臂71的当前姿势的从原点姿势的偏差,基于该偏差判断有无原点位置偏移。

另外,本实施方式所涉及的机器人7的原点位置调整方法包括如下步骤:使关节J1、J2以及腕关节J3的旋转位置成为原点位置;通过拍摄装置9进行拍摄,并取得其拍摄图像;对表示有原点姿势的末端执行器72和机器人臂71的原点姿势基准图像95、和拍摄图像进行比较,从而求出末端执行器72和机器人臂71的当前姿势从原点姿势的偏差;以及基于偏差判断有无原点位置偏移。

根据上述机器人7及其原点位置调整方法,机器人7利用自身所搭载的拍摄装置9的拍摄图像来求出末端执行器72和机器人臂71的当前姿势(即,原点姿势)的从原点姿势的偏差。因此,在原点位置调整时,机器人7不需要专用的夹具、传感器的装卸,不需要作业者与机器人7接触。由此,即使对于例如基板搬运机器人那样地设置于密封的空间的机器人7,也能够不限定于维护时地在任意的时机进行原点位置调整(更详细而言,原点位置的确认)。此外,能够不经由作业者的手而自动地进行原点位置的确认。

另外,如本实施方式所示那样,在上述机器人7中,原点位置调整程序80可以构成为,处理器8a在判断为存在原点位置偏移的情况下,使末端执行器72和机器人臂71的姿势变化以消除偏差,使拍摄装置9拍摄并取得其拍摄图像,将拍摄图像与原点姿势基准图像95比较,从而求出新的当前姿势的从原点姿势的偏差,反复进行上述一系列操作直到该偏差实质地变为零为止,将偏差实质地变为零时的关节J1、J2以及腕关节J3的旋转位置作为新的原点位置而存储。

即,在上述机器人7中,控制器8可以在判断为存在原点位置偏移的情况下,使末端执行器72和机器人臂71的姿势变化以消除偏差,使拍摄装置9拍摄并取得其拍摄图像,将拍摄图像与原点姿势基准图像95比较,从而求出新的当前姿势的从原点姿势的偏差,反复进行上述一系列操作直到该偏差实质地变为零为止,将偏差实质地变为零时的关节J1、J2以及腕关节J3的旋转位置作为新的原点位置而存储。

相同地,上述机器人的原点位置调整方法可以还包括如下步骤:在判断为存在原点位置偏移的情况下,使末端执行器72和机器人臂71的姿势变化以消除偏差,使拍摄装置9进行拍摄并取得其拍摄图像,将拍摄图像与原点姿势基准图像95进行比较,从而求出新的当前姿势从原点姿势的偏差,反复进行上述操作直到该偏差实质地变为零为止;以及将偏差实质地变为零时的关节J1、J2以及腕关节J3的旋转位置作为新的原点位置而存储。

根据上述机器人7及其原点位置调整方法,机器人7利用自身所搭载的拍摄装置9的拍摄图像来使关节J1、J2以及腕关节J3动作以使末端执行器72和机器人臂71的当前姿势与原点姿势一致,得到新的原点位置(即,调整后的原点位置)。这样,在原点位置调整时,机器人7不需要专用的夹具、传感器的装卸,不需要作业者与机器人接触。由此,即使对于例如基板搬运机器人那样地设置于密封的空间的机器人7,也能够不限定于维护时而在任意的时机进行原点位置调整。此外,能够不经由作业者的手而自动地进行原点位置的调整。

以上对本发明的优选实施方式进行了说明,但在不脱离本发明的思想的范围内,改变了上述实施方式的具体的结构和/或功能的详细内容的实施方式也可以包含于本发明。

附图标记说明

6…基板;7…机器人;8…控制器;8a…处理器;8b…存储器;9…拍摄装置;51…手基部;52…叶片;60~63…驱动装置;70、75、76…连杆;71…机器人臂;72…手(末端执行器的一个例子);73…基台;80…原点位置调整程序;81…机器人控制部;82…原点位置调整部;91…照相机;92…照射装置;E0~E3…位置检测器;J1~J3…关节;L…原点基准线;M0~M3…伺服马达;R0~R3…减速装置;T0~T3…动力传递机构。

- 机械的原点位置调整方法及具有原点位置调整功能的机械

- 机器人及其原点位置调整方法