一种分区域恒负压真空系统

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及裁床技术领域,特别是一种一种分区域恒负压真空系统。

背景技术

真空负压是服装裁剪行业之数控裁床必须具备的功能之一,面料通过覆盖薄膜与机床腔体之间形成密封腔体,用负压泵抽取腔体中的空气,在大气压作用下,负压泵抽取的空气在单位时间内流量越大,负压值越大,则面料固定的越牢固。目前市面上的裁床对真空腔的控制多体现在预设频率控制或定频控制,有的直接开启真空泵以额定转速运行。传统裁床的真空系统,如图1所示,是控制器6按设定指令发命令给变频控制器5,变频控制器5控制真空负压泵运转,吸真空。由覆盖薄膜1和密封腔体3组成的密封腔体在真空负压泵的作用下,压实布料。当裁剪刀片7开始工作时,覆盖薄膜1漏气,负压下降。此时需要停机增加变频控制器5的频率,以提高效率,弥补负压的不足。

但是随着面料种类越来越多,出现了有些面料不能大吸力吸附,如海绵,珍珠棉,SCR,SBR(一种用于制作潜水服的面料),如果吸力过大就会出现变形,如图2a至图2d所示。故不能使用满负荷真空的面料就需要较小的吸力吸附,而在较小的吸力下,当刀片开始裁剪后,出现漏气的现象,这时吸力就会下降,达不到吸附的效果。为了达到吸附效果这是就需要停机增加吸力,耗时费力。

发明内容

本发明的目的在于克服现有技术的不足,提供一种一种分区域恒负压真空系统,以解决上述技术背景中提出的问题。

为实现上述目的,本发明通过以下技术方案来实现:

一种分区域恒负压真空系统,包括顶面设有透气支撑平台的密封腔体,密封腔体与其上设有的覆盖薄膜构成负压真空吸附腔;所述密封腔体内设有多个腔体隔板,多个腔体隔板将负压真空吸附腔分隔成多个子负压真空吸附腔,每个子负压真空吸附腔的上方均正对覆盖薄膜,且每个子负压真空吸附腔均分别与所述真空负压泵的抽气管连通;所述真空负压泵的驱动电机与变频控制器相连,所述变频控制器与所述控制器相连;

每个子负压真空吸附腔内均还设有一个负压传感器,每个所述负压传感器均与控制器电连接。

上述技术方案中,所述真空负压泵的抽气管连通一真空管道,所述真空管道上设有多个开口,每个开口与一个子负压真空吸附腔相对应连通,每个开口上盖合有一盖板,每个盖板与一个启闭气缸固定,每个盖板均通过与其相对应启闭气缸实现与之相对应开口盖合或打开;其中,每个所述启闭气缸均与控制器电连接。

上述技术方案中,每个所述启闭气缸均通过安装支架固定安装在与之相对应的腔体隔板上或密封腔体内壁上。

上述技术方案中,每个所述腔体隔板均与密封腔体内壁密封固定连接。

与现有技术相比,本发明的有益效果是:

1、本发明可自动调整真空负压值,对不能使用满负荷真空的面料有较好的吸附效果;而且整个过程无需人工干预,减少了人员手动调频的工序,提高了生产效率,减轻了工人的劳动强度,保障了面料裁剪效果。

2、本发明中,在密封腔体内设有多个腔体隔板,多个腔体隔板将负压真空吸附腔分隔成多个子负压真空吸附腔,并在每个子负压真空吸附腔设置闭气气缸开启的抽真空开口、以及气压传感器,以实现实时监控裁剪刀片工作引起的气压变化,并自动调整真空负压值;同时由于有腔体隔板的分割,将负压真空吸附腔分隔成多个子负压真空吸附腔,真空腔体体积变小,每次只需对裁剪刀片所处位置的真空腔体进行调节负压,更节能,更环保。

附图说明

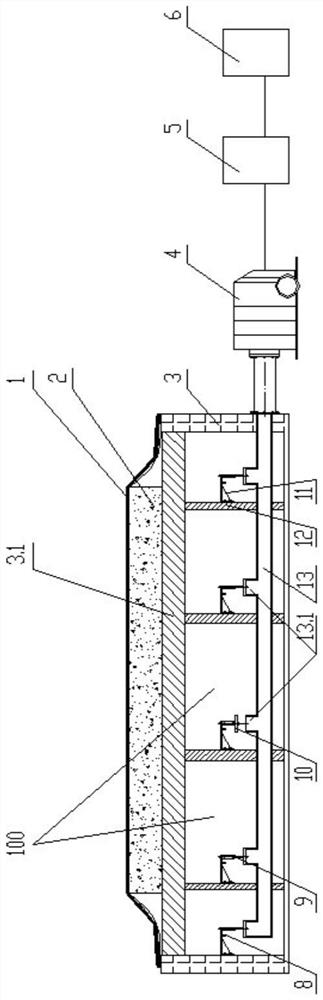

图1为现有技术中负压真空系统的结构示意图;

图2a为裁剪前的面料正常状态;图2b为裁剪前面料高负压吸附后的状态;图2c为采用现有技术中负压真空系统裁剪后状态一;图2d为采用现有技术中负压真空系统裁剪后状态二;

图3为本发明的结构示意图;

图4为密封腔体与多个腔体隔板的位置结构图;

图5为本发明的原理示意图。

图中,1、覆盖薄膜;2、裁剪面料;3、密封腔体;3.1、透气支撑平台;4、真空负压泵;5、变频控制器;6、控制器;7、裁剪刀片;8、负压传感器;9、启闭气缸;10、盖板;11、安装支架;12、腔体隔板;13、真空管道;13.1、开口;100、子负压真空吸附腔。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

参阅图3至图5,一种分区域恒负压真空系统,包括顶面设有透气支撑平台3.1的密封腔体3,密封腔体3与其上设有的覆盖薄膜1构成负压真空吸附腔;所述密封腔体3内设有多个腔体隔板12,多个腔体隔板12将负压真空吸附腔分隔成多个子负压真空吸附腔100,每个子负压真空吸附腔100的上方均正对覆盖薄膜1,且每个子负压真空吸附腔100均分别与所述真空负压泵的抽气管连通;进一步的,参阅图4,4个腔体隔板12将负压真空吸附腔沿裁剪刀片7的裁剪方向分隔成5个子负压真空吸附腔100,即真空腔体A、真空腔体B、真空腔体C、真空腔体D和真空腔体E;所述真空负压泵4的驱动电机与变频控制器5相连,所述变频控制器5与所述控制器6相连,控制器6通过变频控制器5控制真空泵的抽真空速度;

本发明利用控制器6通过负压传感器8实时获取与之相对应的子负压真空吸附腔100的负压值,根据获取的负压值与所需的各预设参数进行比较,实时对变频控制器5进行调节,以此调整真空负压泵4的抽真空速度,完成与之相对应的子负压真空吸附腔100的抽真空自动调节;本发明的真空负压泵4的驱动电机为变频电机,其与变频控制器5相连,通过变频控制器5输出不同的频率对真空负压泵4的驱动电机进行控制,以此改变真空负压泵4的抽真空速度。

每个子负压真空吸附腔100内均还设有一个负压传感器8,具体的,每个负压传感器8 安装在与之对应的子负压真空吸附腔100内的安装支架11上,每个所述负压传感器8均与控制器6电连接,其中,每个负压传感器8用于检测与之相对应子负压真空吸附腔100内的负压值。

本发明中,所述真空负压泵4的抽气管连通一真空管道13,所述真空管道13上设有多个开口13.1,每个开口13.1与一个子负压真空吸附腔100相对应连通,每个开口13.1上盖合有一盖板10,每个盖板10与一个启闭气缸9固定,每个盖板10均通过与其相对应启闭气缸9实现与之相对应开口13.1盖合或打开;其中,每个所述启闭气缸9均与控制器6电连接。

本发明中,每个所述启闭气缸9均通过安装支架11固定安装在与之相对应的腔体隔板 12上或密封腔体3内壁上。

本发明中,每个所述腔体隔板12均与密封腔体3内壁密封固定连接,例如腔体隔板12 与真空腔体3的内壁焊接。

本发明工作原理:

使用时,将裁剪面料2放在密封腔体3顶面的透气支撑平台3.1上,并用覆盖薄膜1覆盖形成真空负压吸附腔,也即多个子负压真空吸附腔100(即真空腔体A、真空腔体B、真空腔体C、真空腔体D和真空腔体E);

控制器6按设定指令发命令给变频控制器5,变频控制器5控制真空负压泵4运转,吸真空。

由覆盖薄膜1和密封腔体3组成的真空负压吸附腔在真空负压泵4的作用下,此时所有子负压真空吸附腔100(即真空腔体A、真空腔体B、真空腔体C、真空腔体D和真空腔体E)内相对应的启闭气缸9均处于开启状态,保证与之相对应的开口3.1上的盖板10打开,压实布料。

当裁剪刀片7开始工作时,例如裁剪刀片7在真空腔体C部分开始工作,其它子负压真空吸附腔100(即真空腔体A、真空腔体B、真空腔体D和真空腔体E)启闭气缸9关闭,保证与之相对应的开口3.1上的盖板10闭合,只有真空腔体C中的盖板10的打开,同时由于有腔体隔板12的分割,真空腔体体积变小,需要的真空负压流量就变少,负压增大,此时由真空腔体C中的负压传感器8检测到负压增大,信息传递给控制器6,控制器6发送调整气压降低指令,变频控制器5接受到调整信号,控制真空负压泵4调整压力,降低真空转速,以达到节能的目的。

与此同时,裁剪刀片7工作时,覆盖薄膜1漏气,负压下降,控制器6接受真空腔体C中的负压传感器8反馈的压力下降信号,控制器6发送调整气压上升指令,变频控制器5接受到调整信号,控制真空负压泵4调整压力,弥补气压不足。整个过程,自动完成,无需人工干预,省时省力。而且达到较好的效果。

当裁剪刀片工作到真空腔体D时,真空腔体D的启闭气缸9打开,真空腔体C的启闭气缸关闭,以此类推。

当裁剪刀片工作到两个腔体交界时两个腔体的气缸是同时打开的,只有完全到一个腔体时,另一个再关闭,此方法可节能约50%

本发明中,所应用到裁床的机床采用机械原点,机械原点是固定的。所以机械在哪个腔体工作软件裁床软件是知道的。也就是说,裁刀软件里面设计有裁刀的走刀行程与机床位置关系,本发明的真空系统的控制器6与裁床软件配套,也即,控制器6实时接收裁床软件发送裁剪刀片7所在位置,本发明中,机床上裁刀位置可根据裁床软件得知,并通过真空系统的控制器6控制进行真空腔体的抽真空动作。

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种分区域恒负压真空系统

- 负压真空恒沸蒸发处理高浓度松香有机废水系统