一种具有安全装置的扣式电池及其制作方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及锂离子扣式电池技术领域,特别涉及一种具有安全装置的扣式电池及其制作方法。

背景技术

锂离子电池具有电压高、比能量高、循环使用次数多和存储时间长等优点,不仅在便携式电子设备上如移动电话、数码摄像机和手提电脑得到广泛应用,而且也广泛应用于电动汽车、电动自行车以及电动工具等大中型电动设备方面,因此对锂离子电池电性能和安全性能的要求越来越高,而聚合物锂离子电池以优良的性能和卓越的安全性能越来越受到大家的青睐。

但在实际使用的过程中,还是存在电池的安全问题,特别是在外部保护电路PCM出现失效情况下,存在大电流充放电或者外部电路直接短路时,瞬间大电流导致电芯内部剧烈发热,出现起火,甚至爆炸等安全事故。

针对上述问题,出现了一种装有热敏电阻的锂离子电池极耳,然而通常该极耳的热敏电阻设在电池芯的外面。在安规测试时,设在外面的热敏电阻常被当作电芯的附属安规元件剪掉,导致测试失败。

发明内容

本发明的目的在于克服现有技术中的上述缺陷,提供一种具有安全装置的扣式电池及其制作方法,其安全装置装设在电芯内部并且成为电芯的一个不可分割的组成部分,其既能提高扣式电池的安全性能,方便客户使用,又能通过安规测试。

为实现上述目的,本发明提供了一种具有安全装置的扣式电池,包括电芯,所述电芯一端装设有正极耳,另一端装设有负极耳,所述正极耳一端装设在下壳上,所述负极耳一端装设在上壳上,所述上壳与下壳之间形成一个容纳腔,所述容纳腔内部装设有电解液,所述上壳与下壳之间还装设有密封圈,其特征在于,所述正极耳或者负极耳上装设有安全装置,所述安全装置与正极耳或者负极耳焊接连接在一起形成第一焊点,所述第一焊点外侧装设有绝缘防护胶,所述安全装置装设在电芯内部,所述电芯和安全装置都浸泡在电解液内部。

作为优选的,所述安全装置为热敏电阻或者过流电阻。

作为优选的,所述热敏电阻或者过流电阻为嵌入式棒体热敏电阻或者过流电阻。

作为优选的,所述热敏电阻或者过流电阻的直径在0.5mm-4.0mm之间,高度在2.0-6.0mm之间。

作为优选的,所述安全装置一端通过焊接固定在上壳或者下壳上,采用内部或者外部焊接。

作为优选的,所述焊接方式为激光或者电阻焊接。

本发明还提供了一种用于制作上述所述的一种具有安全装置的扣式电池的制作方法,包括以下步骤:

步骤S1,所述电芯采用卷绕的方式制作而成,卷绕后的电芯中心具有0.8mm以上的中空通孔;

步骤S2,所述安全装置为棒体式的PTC热敏电阻,将PTC热敏电阻下端和电芯的负极耳通过激光或者电阻焊接的方式进行连接,然后将PTC热敏电阻插入到卷绕电芯的中空通孔中;

步骤S3,将焊接后形成的第一焊点进行贴绝缘防护胶;

步骤S4,将正极耳通过激光或者电阻焊接的方式焊接到下壳上;

步骤S5,在上壳与下壳之间进行注入电解液,将密封圈装设在上壳与下壳之间并完成封口;

步骤S6,将PTC热敏电阻一端与上壳通过外部焊接进行固定连接并形成第二焊点,具体的焊接方式为电阻焊。

与现有技术相比,本发明的有益效果在于:

本发明所述正极耳或者负极耳上装设有安全装置,所述安全装置装设在电芯内部,并且成为电芯的一个不可分割的组成部分,在扣式电池使用时,当外部电路正常或者电芯的内部温度正常时,所述安全装置的电阻阻值非常微小,可以忽略不计;当外部电路发生短路或者电芯的内部温度过高时,所述安全装置的电阻阻值将急剧增大,将电芯内部的电流回路进行切断,防止电芯内部发生大电流充电或者放电,从而避免电芯过热,达到保护电芯的作用,同时提高电芯大电流充电、放电和外部电路短路的安全性,还方便客户使用,又能通过安规测试。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

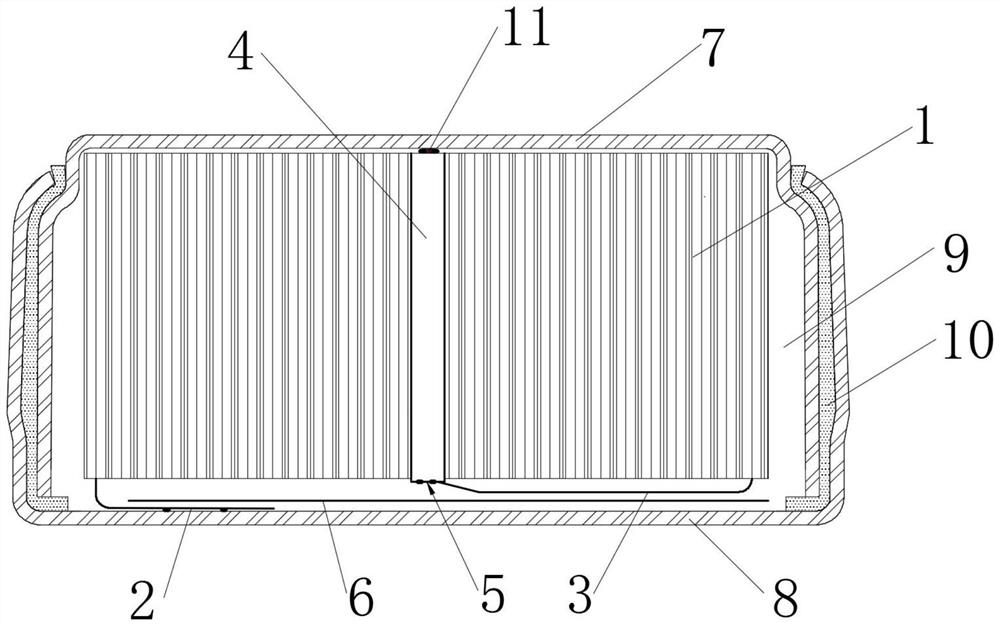

图1是本发明提供的一种具有安全装置的扣式电池的剖面结构示意图。

在图中包括有:

1-电芯、2-正极耳、3-负极耳、4-安全装置、5-第一焊点、6-绝缘防护胶、7-上壳、8-下壳、9-电解液、10-密封圈、11-第二焊点。

具体实施方式

下面将结合本发明本实施方式中的附图,对本发明本实施方式中的技术方案进行清楚、完整地描述,显然,所描述的本实施方式是本发明的一种实施方式,而不是全部的本实施方式。基于本发明中的本实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他本实施方式,都属于本发明保护的范围。

实施例一

请参考图1,本发明提供了一种具有安全装置的扣式电池,包括电芯1,所述电芯1一端装设有正极耳2,另一端装设有负极耳3,所述正极耳2或者负极耳3上装设有安全装置4。

进一步的,如果所述安全装置4装设在正极耳2上,所述正极耳2一端连接电芯1,另一端连接安全装置4,所述安全装置4另一端与下壳8通过焊接固定连接并形成第二焊点11;同理,如果所述安全装置4装设在负极耳3上,所述负极耳3一端连接电芯1,另一端连接安全装置4,所述安全装置4另一端与上壳7通过焊接固定连接并形成第二焊点11。

所述安全装置4与正极耳2或者负极耳3焊接连接在一起形成第一焊点5,所述第一焊点5外侧装设有绝缘防护胶6,所述绝缘防护胶6可以为极耳胶,对第一焊点5进行绝缘和防护,所述绝缘防护胶6可以阻止正极耳2或者负极耳3跳过安全装置4直接连接在一起。

所述安全装置4装设在电芯1内部,并且是电芯1的一个不可分割的组成部分,进一步的,所述安全装置4为热敏电阻或者过流电阻,在扣式电池使用时,当外部电路正常或者电芯1的内部温度正常时,所述安全装置4的电阻阻值非常微小,可以忽略不计;当外部电路发生短路或者电芯1的内部温度过高时,所述安全装置4的电阻阻值将急剧增大,将电芯1内部的电流回路进行切断,防止电芯1内部发生大电流充电或者放电,从而避免电芯1过热,达到保护电芯1的作用,同时提高电芯1大电流充电、放电和外部电路短路的安全性,还方便客户使用,又能通过安规测试。

所述正极耳2一端装设在下壳8上,所述负极耳3一端装设在上壳7上,所述上壳7与下壳8之间还装设有密封圈10,所述上壳7与下壳8之间形成一个容纳腔,所述容纳腔内部装设有电解液9,所述电芯1和安全装置4都浸泡在电解液9内部,所述安全装置4已经成为电芯1的一个不可分割的组成部分,不属于电芯1的附属元件,在不破坏电芯1的情况下,无法将安全装置4去除或者取出,可以直接通过安规测试。

进一步的,所述热敏电阻或者过流电阻为嵌入式棒体热敏电阻或者过流电阻,可以直接插入电芯1的内部,所述热敏电阻或者过流电阻的直径在0.5mm-4.0mm之间,高度在2.0-6.0mm之间。

更进一步的,所述热敏电阻为PTC热敏电阻,所述PTC热敏电阻的室温电阻为3~20mΩ,85℃时电阻值为10~2500Ω。

所述安全装置4一端通过焊接固定在上壳7或者下壳8上,如果所述安全装置4装设在正极耳2上,所述安全装置4的末端可以固定在下壳8上,如果所述安全装置4装设在负极耳3上,所述安全装置4的末端可以固定在上壳7上,所述安全装置4与上壳7或者下壳8的固定方式可以采用内部或者外部焊接,所述焊接方式为激光或者电阻焊接。

实施例二

请参考图1,本发明实施例二提供了一种用于制作实施例一所述的一种具有安全装置的扣式电池的制作方法,包括以下步骤:

步骤S1,所述电芯1采用卷绕的方式制作而成,卷绕后的电芯1中心具有0.8mm以上的中空通孔;

步骤S2,所述安全装置4为棒体式的PTC热敏电阻,将PTC热敏电阻下端和电芯1的负极耳3通过激光或者电阻焊接的方式进行连接,然后将PTC热敏电阻插入到卷绕电芯1的中空通孔中;

步骤S3,将焊接后形成的第一焊点5进行贴绝缘防护胶6;

步骤S4,将正极耳2通过激光或者电阻焊接的方式焊接到下壳8上;

步骤S5,在上壳7与下壳8之间进行注入电解液9,将密封圈10装设在上壳7与下壳8之间并完成封口;

步骤S6,将PTC热敏电阻一端与上壳7通过外部焊接进行固定连接并形成第二焊点11,具体的焊接方式为电阻焊。

本实施例二仅仅是用于制作实施例一所述的一种具有安全装置的扣式电池的一种方法,并非全部方法,例如:电芯1还可以采用叠片的方式进行制作,所述安全装置4也可以采用其它形状,焊接方法也可以采用激光焊接的方式。

上述制作方法,操作简单,大大提高了扣式电池的制作效率,提高了扣式电池的生产质量。

综上所述,本发明的有益效果在于:

本发明所述正极耳2或者负极耳3上装设有安全装置4,所述安全装置4装设在电芯1内部,并且成为电芯1的一个不可分割的组成部分,在扣式电池使用时,当外部电路正常或者电芯1的内部温度正常时,所述安全装置4的电阻阻值非常微小,可以忽略不计;当外部电路发生短路或者电芯1的内部温度过高时,所述安全装置4的电阻阻值将急剧增大,将电芯1内部的电流回路进行切断,防止电芯1内部发生大电流充电或者放电,从而避免电芯1过热,达到保护电芯1的作用,同时提高电芯1大电流充电、放电和外部电路短路的安全性,还方便客户使用,又能通过安规测试。

- 一种具有安全装置的扣式电池及其制作方法

- 一种具有安全挂扣的便携式锂电池壳